Домашний сыр — это мягкий сыр без созревания, вырабатываемый из обезжиренного молока сычужно-кислотным способом. Полученный готовый сгусток режут на зерна, которые обсушиваются нагреванием их в сыворотке в ванне до 48—55°С с учетом свойств сгустка и зерна, их синерезиса и получения продукта с оптимальным содержанием влаги не выше 80%. Обсушенное зерно двукратно промывают холодной питьевой водой для вымывания молочной кислоты, молочного сахара и получения прочных, но нежных зерен продукта. В готовое зерно вносят гомогенизированные сливки 13—15%-ной жирности в количестве, обеспечивающем содержание не менее 20% жира в сухом веществе продукта. Вырабатывается также нежирный сыр.

По внешнему виду и консистенции сыр представляет собой мягкую сырную массу с отчетливо различимыми зернами, покрытыми на поверхности сливками.

Вкус и запах чистые, кисломолочные, без посторонних привкусов и запахов; цвет от белого до слегка желтоватого, с кремовым оттенком. Сыр домашний расфасовывают в стаканчики из полимерных материалов, стаканчики из бумаги и комбинированных материалов с покрытиями, картонные коробки и другие виды тары из упаковочных материалов, разрешенных Министерством здравоохранения СССР, массой нетто от 200 до 500 г с отклонениями соответственно ±3 и 2%.

Допускается выпуск весового сыра домашнего, расфасованного во фляги из алюминия или из нержавеющей стали с внутренним диаметром горловины 220±1 мм, в ящики картонные, деревянные, полимерные с вкладышами (мешками) из пергамента, полиэтиленовой или сарановой пленки, бумаги с полимерным покрытием или других материалов, разрешенных Министерством здравоохранения СССР.

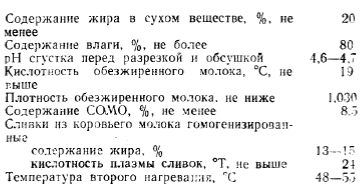

Основные технологические параметры производства домашнего сыра приведены ниже.

Сыр домашний вырабатывают из пастеризованного при 75—76°С с выдержкой в течение 20—25 с обезжиренного молока кислотностью не выше 19°Т. В пастеризованное молоко вносят 40%-ный раствор хлористого кальция из расчета 30—40 г безводной соли на 100 кг молока, а затем бактериальную молочнокислую закваску, состоящую из штаммов молочнокислых стрептококков (Str. lactis, Str. cremoris), в количестве 2—3% при медленном сквашивании (12—16 ч) или 5—6% при ускоренном сквашивании (6—8 ч).

Температура сквашивания (свертывания) при ускоренном методе 30—32°С, при медленном — 23—26°С.

После внесения хлористого кальция и бактериальной закваски в подготовленное молоко вносят 1—2%- ный раствор сычужного фермента или пепсина в количестве 0,8—1,2 г порошка на 1000 кг молока, активностью не менее 100 тыс. усл. ед. При этом молоко перемешивают в течение 3—5 мин, а затем останавливают его движение. После этого молоко оставляют на сквашивание (свертывание) и нарастание кислотности.

Готовность сгустка к обработке устанавливают по его кислотности и прочности. Кислотность готового сгустка должна быть в пределах 70—75°Т, pH 4,6—4,7, кислотность сыворотки 40—50°Т в зависимости от содержания сухих веществ в перерабатываемом обезжиренном молоке. Чем больше сухих веществ в молоке, тем выше кислотность сгустка. Для получения равномерного сырного зерна большое значение имеет прочность, которую устанавливают пробой на раскол.

Острым шпателем делают разрез сгустка, затем плоской стороной шпателя вдоль разреза приподнимают сгусток и по расколу устанавливают его прочность. Если сгусток дает раскол с нерасплывающимися, острыми краями, без образования хлопьев белка и с хорошо выделяющейся сывороткой светло-зеленого цвета, то он готов к разрезке.

Готовый сгусток режут ножами (проволочными или с тонкими лезвиями) по длине ванны на горизонтальные слои, а затем по длине и ширине ванны на вертикальные, получая после разрезки равномерные кубики размером 12X12 мм.

Ножи должны быть по размеру равными ширине ванны и внутренней высоте ее. Для облегчения разрезки к нижней раме ножа с обеих сторон приваривают легкий трос из нержавеющей стали с ручкой, с помощью которого двое рабочих легко передвигают нож в ванне, осуществляя разрезку сгустка. В специально изготовленных сырных ваннах фирмы «Колдинг» сгусток разрезается механическими приводными ножами.

Разрезанный на кубики сгусток оставляют в покое 20—30 мин. После этого приступают к обсушке и обработке сырной массы. Чтобы не допустить излишнего дробления зерен сгустка, вначале в сырную ванну осторожно вносят питьевую воду температурой 45—50° С в количестве примерно 500—700 л при работе в ванне вместимостью 5 тыс. л.

Количество добавляемой воды для нагревания сырного зерна зависит от состояния (прочности) и кислотности сырного зерна и первоначальной температуры сгустка.

В процессе внесения воды осторожно приподнимают лопатой сырное зерно, выравнивая температуру сыворотки в ванне, что способствует уплотнению сырного зерна и .выделению из него сыворотки и предотвращает склеивание зерна в большие комки.

Одновременно с внесением горячей воды непосредственно в сыворотку осторожно вымешивают сырное зерно, не допуская его дробления, и пускают горячую воду в рубашку ванны, проводя нагревание сыворотки с зерном через стенки ванны до 37—38°С в течение 30—40 мин. Горячую воду подают в рубашку ванны осторожно, чтобы не заварить зерно от стенок ванны. Разница между температурой сыворотки с зерном и стенок сырной ванны не должна быть более 15—20°С.

При доведении температуры нагревания до 35—36°С включают приводные мешалки в виде граблей с толстыми зубьями или зашторенными щитами, с помощью которых при минимальных скоростях обеспечивают осторожное непрерывное помешивание сырного зерна, однако не допуская его дробления и образования белковой пыли.

Дальнейшее нагревание сырного зерна до температуры 48—55°С проводят в течение 15—30 мин, при этом следят за тем, чтобы не было заваривания сырного зерна от горячих стенок и дна ванны.

После нагревания для дальнейшей обсушки и уплотнения сырного зерна его вымешивают в течение 30—60 мин.

Готовность сырного зерна к промывке периодически определяют следующим способом: берут из ванны зерно, промывают его в течение 2—3 мин ,в холодной (8—10°С) проточной воде. Охлажденное готовое зерно при легком сжатии в ладони руки слегка уплотняется, но сохраняет свою округлую форму, восстанавливающуюся после расжатия. По органолептической пробе зерно должно быть нежным, не грубым и не слишком сухим. По готовности сырного зерна выпускают из рубашки горячую и подают холодную воду, сыворотку удаляют полностью, а затем в ванну с зерном заливают питьевую воду температурой 12—15°С и сырное зерно перемешивают при медленном вращении мешалок в течение 3—5 мин и оставляют сырное зерно в воде 15—20 мин..

Затем удаляют воду и вторично заливают сырное зерно питьевой водой, охлажденной до 2—3°С, выдерживая зерно 15—20 мин. Общий расход воды составляет 30—35% к исходному молоку.

После вторичной промывки удаляют воду, а сырное зерно обсушивают в сырной ванне, перемещая ее к .стенкам ванны и оставляя в середине по длине ванны свободное пространство для стекания воды. Одновременно устанавливают наклон ванн в сторону крана.

Продолжительность обсушки зерна 30—50 мин. При наличии перфорированного отделителя сыворотки сырное зерно самотеком поступает в него и обсушивается в потоке. Готовое к смешиванию со сливками сырное зерно должно иметь влажность не более 80%, кислотность не выше 150°Т, температура зерна 6—8°С.

В сливках 13—15%-ной жирности, применяемых при выработке домашнего сыра, растворяют рассчитанное количество соли сорта вакуум. Затем сливки пастеризуют при 95—97°С с выдержкой 20—25 с, охлаждают до 30°С и при этой температуре гомогенизируют при (1225—1274) -104 Па и наконец охлаждают до 1—4°С. охлажденные сливки выдерживают 6—10 ч для повышения их вязкости.

Смешивание сырного зерна со сливками проводят в смесителях в виде очень медленно вращающейся бочки (типа маслоизготовителя) вместимостью 100—130 кг. После смешивания со сливками сыр домашний температурой 4—6°С оставляют на 2 ч для поглощения зерном сливок, их лучшего распределения и набухания зерна, затем расфасовывают.

При эксплуатации механизированной поточной линии фирмы «Колдинг»— Дания промывка и охлаждение сырного зерна водой, подача его на обсушку, смешения со сливками и расфасовку сырной массы проводят с использованием специально изготовленных аппаратов, а также насосов для транспортирования сырного зерна.

С предприятий выпускается сыр температурой не выше 8°С.

В торговой сети сыр хранят и реализуют при температуре не выше 8°С в течение не более 36 ч с момента выпуска его с предприятия-изготовителя.

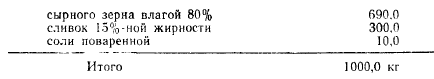

На выработку 1000 кг готового продукта по рецептуре расходуется без учета потерь:

Норма предельно допустимых потерь сырья и жира при выработке 1 т сыра установлена в размере 20 кг. Расход обезжиренного молока установлен в соответствии с содержанием сухих веществ в количестве 11,377 т на 1 т сыра при 8,5% сухих веществ молока и 7,502 т при 9,5% сухих веществ.