Наиболее надежным производственным способом повышения биологической стойкости пива является пастеризация. Поскольку в пиве отсутствуют спорообразующие бактерии, для его обеспложивания требуется меньшая интенсивность тепловой обработки, чем, например, для таких продуктов, как молоко и консервы. Установлено, что культурные дрожжи отмирают за 5 мин при 54° С, дикие дрожжи — за 5 мин при 56° С, молочнокислые палочки — за 10 мин при 58° С, педиококки — за 10 мин при 56° С. Несколько более высокая интенсивность тепловой обработки требуется для уничтожения спор дрожжей — 15 мин при 64° С [136]. Необходимо учитывать, что при нагревании пива, помимо воздействия на инфицирующие микроорганизмы, происходит сильное повышение скорости многих химических реакций, приводящее к изменению вкуса, цвета и аромата пива. Особенно опасными процессами при этом являются окислительные превращения полифенолов и полипептидов, в результате которых повышается склонность пива к коллоидному помутнению. Отрицательное влияние теплового воздействия сказывается тем сильнее, чем больше экспозиция и выше температура пастеризации. В пастеризованном пиве может обнаруживаться так называемый «пастеризационный», или хлебный, привкус, который обычно сильно выражен в слабовыброженном пиве после пастеризации при сравнительно высоких температурах (около 75—76°С). При хранении этот привкус усиливается. Пастеризованное пиво часто обладает меньшей остротой вкуса, характерного для непастеризованного продукта. Поэтому чрезвычайно важно установить тот минимум тепловой обработки пива, который достаточен для полного подавления жизнедеятельности микроорганизмов, с тем чтобы избежать ненужного нагревания пива (перепастеризации).

Долгое время пастеризация пива была чисто эмпирическим процессом, при котором интенсивность тепловой обработки нельзя было выразить количественно и сравнить между собой различные режимы этой обработки. В 40—50-х годах несколькими зарубежными учеными были проведены исследования, в результате которых интенсивность тепловой обработки пива при пастеризации представилось возможным выразить количественно в так называемых пастеризационных единицах (ПЕ). В этих исследованиях суспензии смеси обычных микроорганизмов пива (культурные и дикие дрожжи, молочнокислые и уксуснокислые бактерии) подвергались действию различных температур в течение разного времени, после чего из них производился высев на специальные питательные среды и учитывалось количество жизнеспособных клеток. Эти опыты дали возможность определить интенсивность пастеризации (теплового воздействия) при той или иной температуре как произведение скорости отмирания микроорганизмов (летальной скорости) на продолжительность обработки. За пастеризационную единицу была условно принята скорость отмирания микроорганизмов при выдержке пива в течение 1 мин при 60° С [202].

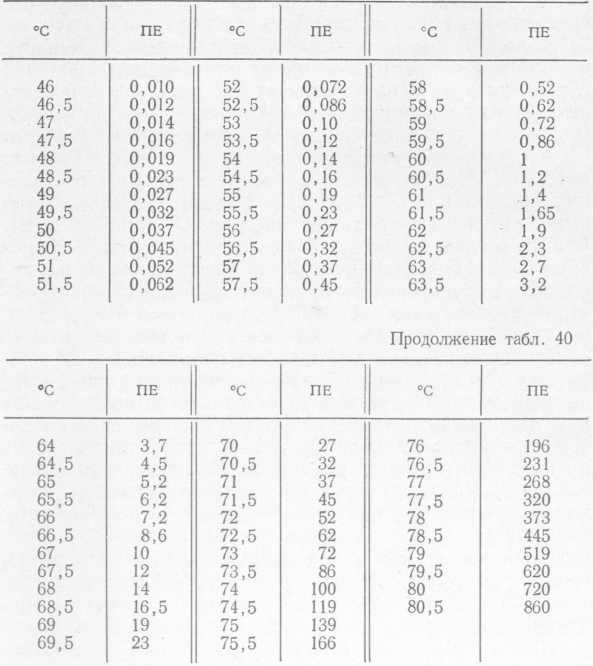

Были составлены таблицы, по которым можно рассчитать интенсивность пастеризации в зависимости от температуры при выдержке пива в течение 1 мин (табл. 40).

При температурах выше 50° С повышение температуры на 7° С увеличивает скорость отмирания клеток микроорганизмов в 10 раз [70]. Так, чтобы все клетки были убиты при температуре 60° С, требуется 5,6 мин, при температуре 53° С — 56 мин, при 67° С—0,56 мин, а при 74° С —0,056 мин.

Если в ходе тепловой обработки температура постепенно изменяется (что имеет место при пастеризации), то получаемый эффект представляет собой сумму воздействий каждой температуры при той или иной длительности ее действия.

Интенсивность пастеризации при одноминутном воздействии разных температур

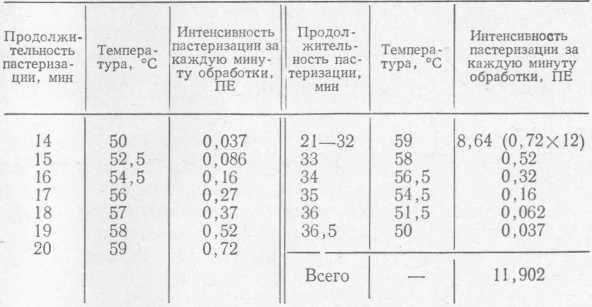

Для расчета интенсивности пастеризации в ПЕ следует по табл. 40 определить величины ПЕ за каждую минуту обработки и полученные результаты сложить. Достаточно точный результат может быть получен, если расчет ПЕ производить, начиная с температуры 50° С, что и делается на практике. Так, если по диаграмме термографа (или показаниям термометра и хронометра) температура пива, расфасованного в бутылки, через 14 мин достигла 50° С, то это соответствует 0,037 ПЕ (см. табл. 40). Дальнейший расчет общего количества ПЕ представлен в табл. 41. Общее количество ПЕ в этом случае составит 11,902 [70, 96].

Интенсивность пастеризации

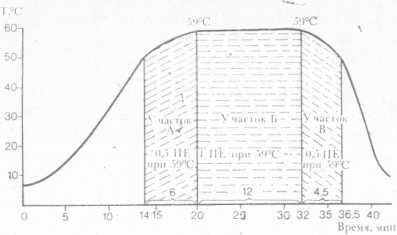

Быстрый графический метод расчета ПЕ состоит в том, что кривые, построенные по показаниям термографа, разделяют на участки (рис. 15) и производят упрощенный подсчет [241].

Рис. 15. Динамика изменения температуры пива при пастеризации.

Целесообразно на отечественных пивоваренных заводах при организации контроля пастеризации пользоваться именно этой расчетной формулой. Расчет эффективности пастеризации необходимо производить для разработки режима пастеризации и характеристики работы пастеризаторов.

Лабораторные опыты на пиве, расфасованном в бутылки, показали, что для достижения стерильности пива достаточно 5—6 ПЕ. Однако на практике обычно используют более интенсивную тепловую обработку — до 30 и даже 50 ПЕ. Интенсивность обработки существенно зависит от количества микроорганизмов, инфицирующих пиво: при более высокой обсемененности требуется применить большее количество пастеризационных единиц [130]. Однако значительное повышение числа пастеризационных единиц, используемых в ходе обработки пива, может привести к ухудшению качества пива. Поэтому при производстве пастеризованного пива для уменьшения его инфицированности особенно важна тщательная фильтрация подготовленного пива через диатомит.

Известны два вида пастеризации пива: 1) пастеризация пива, расфасованного в тару, т. е. после розлива его в бутылки, банки и укупорки. Этот вид пастеризации иногда называют туннельной пастеризацией; 2) пастеризация пива в потоке, или «мгновенная» пастеризация.

Пастеризация пива, расфасованного в тару. Пастеризация пива, расфасованного в тару (бутылки, банки), производится главным образом в пастеризаторах туннельного типа. Обычно такие пастеризаторы имеют форму удлиненного одно-, двух- или трехъярусного туннеля, внутри которого бутылки цепным или колосниковым конвейером (привод механический или гидравлический) перемещаются в сторону разгрузочного устройства, которое располагается с той же или с противоположной стороны по отношению к загрузочной камере. Наиболее совершенными являются пастеризаторы с колосниковым конвейером. В туннельных пастеризаторах бутылки во время движения сначала орошаются теплой водой, затем водой, температура которой несколько превышает заданную температуру пастеризации, после этого теплой водой и, наконец, холодной.

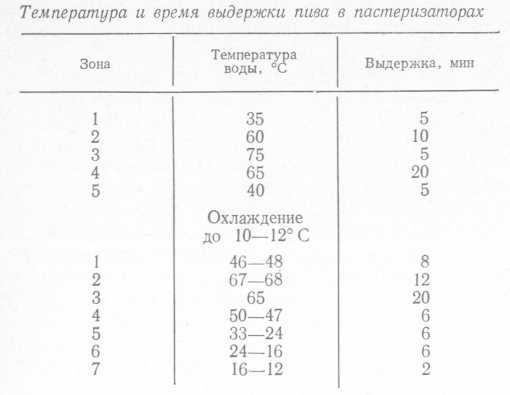

В табл. 42 приводятся температура и время выдержки пива, характерные для двух типов пастеризаторов с несколькими зонами температурного воздействия. Пара-

метры процесса пастеризации в них поддерживаются автоматически.

В целях экономии тепла, затрачиваемого на обработку пива, предусматривается вторичное использование подогретой воды для предварительного подогревания напитка.

Средний расход пара при пастеризации пива составляет 35—40 кг на 1000 бутылок вместимостью 0,33 л. Для предотвращения термического боя бутылок и потерь пива во многих туннельных пастеризаторах температурные зоны разделены на подзоны. Однако длина пастеризатора при этом увеличивается.

Многие зарубежные машиностроительные фирмы Англии, США, Франции, ФРГ, Италии выпускают туннельные пастеризаторы для обработки пива различных конструкций и различных типоразмеров [74, 147]. Производительность пастеризаторов колеблется от 2000 до 100 000 бутылок в час. Время пребывания бутылок в пастеризаторах обычно составляет 50—60 мин. Интенсивность получаемой пивом в пастеризаторе тепловой обработки зависит от температуры орошающей воды и от скорости продвижения бутылок в пастеризаторе. Основной путь снижения этой интенсивности и исключения опасности перепастерпзации — это повышение скорости продвижения бутылок в аппарате. При этом наряду с уменьшением отрицательного воздействия высокой температуры на пиво повышается производительность пастеризатора.

Для туннельной пастеризации большое значение имеет точное измерение температуры пива в ходе процесса. Одновременное измерение ПЕ, температуры и времени пастеризации в производственных условиях выполняется специальным прибором — дистанционным термографом, в состав которого входят передающая, воспринимающая и усиливающая радиосистемы, водонепроницаемые датчики и самописцы. Однако этот прибор широкого применения еще не получил [241]. Для указанных целей широко применяются обычные термографы — водонепроницаемые самописцы, которые перемещаются по туннелю пастеризатора вместе с обрабатываемым напитком, при этом температура процесса регистрируется на диске диаграммы, которая движется с определенной скоростью.

Для эффективной работы туннельных пастеризаторов существенным моментом является экономия воды и тепловой энергии. Вода, которая используется для орошения бутылок и банок в пастеризаторе, должна быть чистой, с pH около 8, содержать незначительное количество ионов кальция и магния во избежание засорения опрыскивающих устройств и образования налета соли на сухих бутылках, прошедших пастеризацию.

Важным условием повышения эффективности пастеризации пива в бутылках является снижение или полное исключение термического боя бутылок. Одним из факторов, влияющих на бой бутылок в пастеризаторе, является давление, развивающееся в бутылке с пивом. После розлива пива в бутылки в оставшемся свободном объеме над поверхностью напитка (в горлышке) находится в основном смесь углекислого газа с воздухом. В незакупоренной бутылке давление равно атмосферному. Давление не изменяется и после укупорки бутылки при условии, что температура пива также не изменяется и бутылка не подвергается ударам и резким перемещениям.

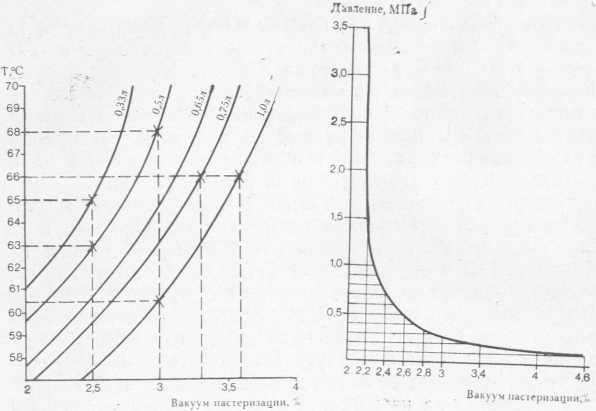

Внутреннее давление, развивающееся в укупоренной бутылке в процессе пастеризации, зависит от температуры, «вакуума пастеризации» (отношения объема газового пространства бутылки к ее общему объему), количества пива в бутылке и степени его насыщения углекислотой’. Давление в бутылке растет пропорционально повышению температуры в зонах пастеризатора при условии, что объем газа в бутылке остается неизменным. (При всех случаях укупорка бутылки должна быть герметичной.) При одинаковом «вакууме пастеризации» внутреннее давление в бутылке растет пропорционально степени насыщения продукта углекислым газом. Вместе с тем следует учитывать, что коэффициент расширения напитка при нагревании составляет 0,00033, а стекла 0,000021, что также способствует росту давления внутри бутылки. В процессе пастеризации пива в газовое пространство бутылки непрерывно инжектируется газообразная углекислота, обусловливая увеличение общего давления. Этот процесс обратим лишь частично. При охлаждении бутылки с пивом после зоны пастеризации только часть газообразной углекислоты вновь абсорбируется пивом. «Вакуум пастеризации» обычно не превышает 3%:. При таком «вакууме пастеризации» для пива с содержанием углекислого газа 0,36% (по массе) в бутылке вместимостью 0,33 л при температуре 60° С внутреннее давление составит 0,3 МПа. При таких же условиях в бутылке с пивом вместимостью 1 л давление будет равно уже 0,4 МПа.

Рис. 16. Изменение величины «вакуума пастеризации» в бутылках различной вместимости в зависимости от температуры

Рис. 17. Изменение давления в бутылках с пивом при пастериации в зависимости от величины «вакуума пастеризации» при нагревании до 66° С.

На рис. 16, 17 приведены зависимости «вакуума пастеризации» от температуры при давлении в бутылке, не превышающем 0,5 МПа (обычные пивные бутылки рассчитаны на давление 0,7—0,8 МПа), и давления от «вакуума пастеризации», позволяющие правильно определить технологические параметры процесса пастеризации пива в бутылках различной вместимости при разных значениях «вакуума пастеризации» {74, 147]. При снижении «вакуума пастеризации» до 2—3% и менее давление в бутылке с пивом во время пастеризации возрастает настолько, что бутылка разрушается. В нашей стране вопросами пастеризации пива в бутылках занимались Булгаков, Шмидт, Леонович, Покровская, Салманова и др.

Исследуя различные условия пастеризации отечественных сортов пива, Леонович с сотрудниками [45] показали, что максимальная температура пастеризации бутылочного пива сортов жигулевское и рижское, обеспечивающая его биологическую чистоту при достаточной коллоидной стойкости, составляет 63° С при времени выдержки 20 мин. Расчеты показывают, что пастеризационный эффект при этом составлял 54 ПЕ .

В настоящее время в СССР в основном применяют пастеризацию пива в бутылках. На ленинградском пивоваренном заводе им. Степана Разина, Львовском пивоваренном заводе, рижском заводе «Алдарис» работают импортные туннельные пастеризаторы типа «Feniks» фирмы «Holstein — Kappert» (ФРГ). На ряде новых пивоваренных заводов, например в Николаеве, пастеризацию пива проводят на оборудовании, представляющем собой одноярусные туннельные пастеризаторы с 5 или 7 зонами температурного воздействия.

Туннельные пастеризаторы -обеспечивают одновременную тепловую обработку тары, продукта, укупорочного материала и пространства, заполненного газо-воздушной смесью; устраняют возможность повторного инфицирования пива; позволяют регулировать диапазон производительности в зависимости от вместимости бутылки и заданного режима пастеризации; обеспечивают возможность тепловой обработки пива, расфасованного не только в бутылки, но и в металлические банки.

К недостаткам туннельных пастеризаторов следует отнести большую металлоемкость, значительные потери теплоты в окружающую среду вследствие больших габаритов; высокий термический бой бутылок и повышенные потери пива; большие монтажные и производственные площади.

Пастеризация пива в потоке. Пастеризация еще не разлитого пива производится обычно в пластинчатых теплообменных аппаратах, в которых имеется 3 секции: регенерации, нагревания и охлаждения. Пиво поступает в первую секцию, где подогревается проходящим противотоком горячим пивом. Во второй секции оно доводится горячей водой или паром до температуры пастеризации и выдерживается при этой температуре предварительно установленное время (обычно от 15 до 60 с). Максимальная температура колеблется обычно между 71—78° С. После этого пиво снова попадает в первую секцию, где отдает теплоту входящему пиву, и затем поступает в третью секцию, где охлаждается проходящим противотоком рассолом. В некоторых случаях пиво горячим поступает в контейнер, где и остывает. В этом случае секция охлаждения в теплообменнике отсутствует.

При пастеризации в потоке очень важно, чтобы все пиво, проходящее через теплообменник, обрабатывалось равномерно. Это обеспечивается определенной скоростью потока, исключающей возможность ламинарного течения, при котором может возникать местный перегрев части пива. Повышенная турбулентность потока пива в некоторых типах пастеризаторов создается особой гофрированной формой теплообменных пластин.

Пастеризация в потоке может быть использована для пива, поступающего на розлив не только в бутылки, но и В бочки, цистерны.

Пастеризаторы пива в потоке имеют малую металлоемкость (в 10 раз меньше, чем бутылочные пастеризаторы). Они компактны и занимают в 3 раза меньшую производственную площадь, чем туннельные пастеризаторы. Аппараты отличаются простотой в монтаже и обслуживании. При их эксплуатации возможны полная автоматизация процесса, устранение боя бутылок и значительное снижение потерь пива. Экономия теплоты и электроэнергии обусловлена относительно небольшими энергетическими затратами, высоким коэффициентом теплопередачи и высоким показателем вторичного использования тепла (90%). Недостатки этих пастеризаторов: возможность повторного инфицирования пива при недостаточной стерильности пивопроводов, разливочного автомата, бутылок, корончатых крышек и т. д., повышенные требования к устойчивости режима пастеризации.

В настоящее время пастеризация пива в потоке широко применяется во многих европейских странах. Обработке подвергают, как правило, рядовое пиво местного потребления, стойкость которого при этом составляет 3—8 нед. Иногда пастеризация в потоке применяется для обработки специального сортового пива, стойкость которого может при этом достигать 6 мес. Перед пастеризацией все пиво тщательно фильтруют на диатомитовых фильтрах.

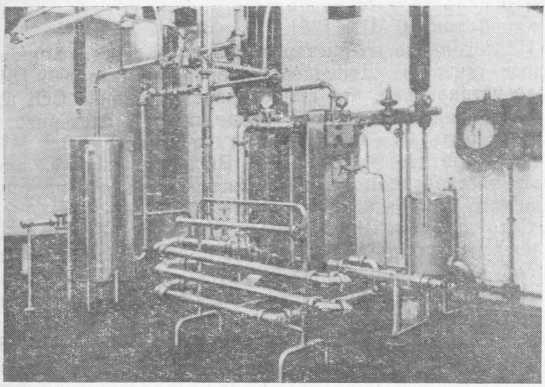

Рис. 18. Пастеризатор пива в потоке фирмы «Альфа-Лаваль».

Фирма «Альфа-Лаваль» (Швеция) разработала и наладила массовый выпуск пластинчатых пастеризаторов (рис. 18), обеспечивающих высокое качество готового продукта и длительные сроки его хранения. В этих аппаратах пиво, предварительно подогретое за счет теплообмена с уже обработанным продуктом, пастеризуется при температуре 72° С и давлении 1,0—1,2 МПа в течение 30 с. Пастеризационный эффект в этом случае составляет 20—30 ПЕ. Производительность пастеризаторов достигает 250—300 гл/ч. По данным фирмы, такой способ пастеризации весьма рентабелен. Эксплуатационные расходы по сравнению с пастеризацией в бутылках снижаются примерно в 4 раза, а капитальные затраты — в 6 раз.

На ленинградском пивоваренном заводе им. Степана Разина прошел испытание изготовленный заводом «Уралхиммаш» новый пластинчатый теплообменник; его

можно использовать для пастеризации пива в потоке при давлении 1,0 МПа [38].

Исследование по пастеризации пива в потоке проводилось также на Донецком пивоваренном заводе [51]. Было установлено, что для сохранения в пиве СОг при пастеризации давление на входе пива в пастеризатор должно быть 0,6—0,65 МПа, а на выходе—0,2 МПа при температуре не выше 3°С. Вкусовые качества пива после пастеризации не изменялись. Стойкость пастеризованного пива была более 30 дней.

Сотрудниками ВНИИПБПа вместе с конструкторами Болшевского машиностроительного завода разработан способ пастеризации пива в потоке на серийно выпускаемой пластинчатой пастеризационной установке модели ОП2-У5. Установка успешно прошла испытание в производственных условиях Тартуского пивзавода [53]. Она может использоваться на пивоваренных предприятиях для непрерывной пастеризации и охлаждения пива, предназначенного для розлива в бутылки и бочки, а также для обработки смарочного пива.

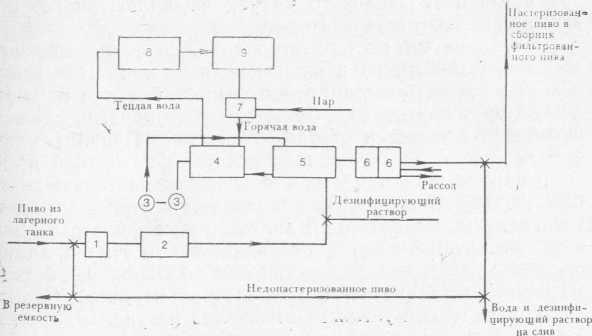

Рис. 19. Схема пастеризационной установки:

1 — сепаратор; 2 — диатомитовый фильтр; 3 — выдерживатели; 4 — секция пастеризации; 5 — секция регенерации; 6 — секция рассольного охлаждения; 7 — инжектор; 8 — бойлер; 9 — насос для подачи горячей воды.

Заданная производительность установки обеспечивается сепаратором (фильтром), требуемая температура пастеризации и охлаждения — электронными регуляторами. Осветленное пиво в секции регенерации подогревается до 62—64° С, в секции пастеризации — до 73+ ±ГС. Сравнительно высокая температура пастеризации пива вызывается тем, что в сложившихся производственных условиях для достижения определенного эффекта необходимо сообщить пиву повышенное количество пастеризационных единиц — более 50.

Нагретое до температуры пастеризации пиво из секции пастеризации на 30 с попадает в выдерживатели, затем охлаждается встречным потоком поступающего на пастеризацию холодного пива до температуры 12° С. Дальнейшее охлаждение пива до 1—2° С происходит в секциях рассольного охлаждения. Охлажденное пастеризованное пиво поступает в мерные емкости (форфасы), откуда идет на розлив.

В случае падения температуры пастеризации ниже 70° С подается звуковой сигнал. При этом недопастеризованное пиво возвращается на повторную циркуляцию через сепаратор или направляется в резервную емкость при помощи трехходового крана, расположенного на выходе пива из пастеризатора.

Пластинчатый пастеризатор снабжен теплопередающими пластинами из нержавеющей стали. Пластины разбиты на четыре секции, которые отделяются одна от другой промежуточными плитами со штуцерами, служащими для подвода и отвода жидкостей. Прижим пластин к стойке достигается посредством нажимной плиты и нажимных устройств. Размещается пастеризационная установка в лагерном подвале, в отделении, где установлены сепараторы и диатомитовые фильтры. При наличии автоматических редукционных вентилей допускается размещение этой установки по специальной схеме непосредственно перед разливочной машиной. Схема пастеризационной установки показана на рис. 19.