Технологический процесс производства баночных консервов объединяет следующие основные операции: подготовка сырья к закладке в банки, закладка в банку и порционирование (доведение веса нетто до стандартного), удаление воздуха из банки (вакуумирование) и закатка (герметизация) банок, проверка герметичности, стерилизация, сортировка консервов (отделение неполноценных банок), маркировка и подготовка к хранению.

Подготовка сырья и тары

Разделка и обвалка мяса. Мясо, поступающее в производство, осматривают и подготавливают так же, как в колбасном производстве. В целях облегчения работы и лучшей организации труда полутуши (туши) расчленяют на части: лопатки, окорока, грудную, клетку (коробку), поясничную часть (крестовину) и шею. Зарез отделяют и в консервном производстве не используют. Обвалку мяса производят так же, как при подготовке мяса в колбасном производстве.

Жиловка мяса. При жиловке говядины и баранины для консервного производства из мяса удаляют лишь грубые соединительнотканные образования (оболочки, сухожилия), крупные сосудистые и нервные сплетения, крупные железы, хрящи и кости. При жиловке говядины и баранины отделяют подкожный и крупные скопления мышечного жира. При жиловке свинины, кроме менее ценных тканей, отделяют шпик. Для особых заказов может быть использована свинина со шкурой и шпиком. Межмышечный жир при жиловке свинины не удаляют.

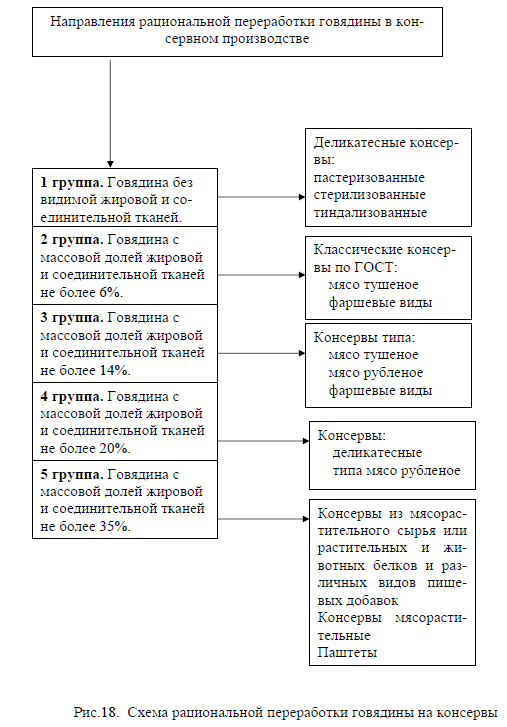

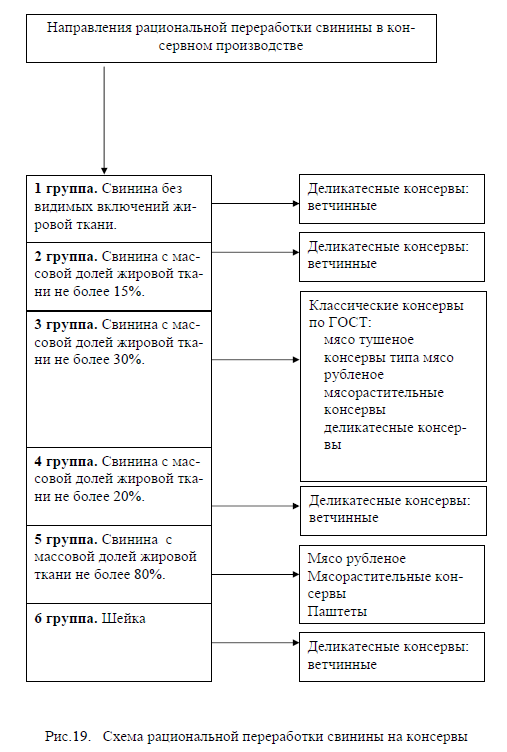

Консервированные мясопродукты долгие годы выпускались на основе потушного использования мясного сырья и односортной жиловки мяса. Современное состояние сырьевой базы и рынка консервированных мясопродуктов коренным образом изменило подходы к решению технологических проблем. На основе работ, выполненных ВНИИМПом, была разработана новая рациональная разделка мясного сырья с многосортной жиловкой наразличные морфологические группы и определены направления рациональной переработки говядины и свинины в консервном производстве, представленные схематично.

Жилованное мясо нарезают на куски в 50-70г (для небольших банок емкостью 100 г, 25-30 г). Это обеспечивает нормальную работу автомата для наполнения и порционирования банок. Для резки мяса может быть использована мясорезательная машина. Если консервы вырабатывают в крупной таре (банка № 14) - масса кусков может быть до 200г. Нарезанное мясо смешивают в мешалке, чтобы добиться равномерного распределения разнородных кусков во всей партии одного и того же вида мяса. Жир-сырец жилуют, отделяя посторонние ткани и органы, и тоже нарезают на мелкие куски.

Жилованное мясо направляют или для закладки в банки (при изготовлении консервов «Мясо тушеное», «Мясо с бобовыми») или на дополнительную обработку - бланшировку, обжарку («Мясо жареное, «Гуляш») и маринование («Кислосладкое мясо»).

Бланшировка мяса. Бланшируют мясо для уменьшения содержания в нем воды с тем, чтобы увеличить коэффициент заполнения банки питательными веществами. После бланшировки масса мяса уменьшается на 40-45%, а объем примерно на 30% в результате отделения воды и растворимых в ней веществ (главным образом, глютина и экстрактивных веществ). Образующийся при бланшировке бульон после упаривания заливают в банку. Так как бланшировка увеличивает общую продолжительность тепловой обработки мяса, качество консервов несколько ухудшается. Бланшируют мясо, предназначенное для изготовления консервов «Говядина отварная», «Мясной паштет» и др.

Обжаривание мяса. Обжариванием называют тепловую обработку продуктов в присутствии достаточно больших количеств жира. Жир, являясь жидкой теплопередающей средой, позволяет равномерно нагревать всю поверхность на определенную глубину в условиях, близких к условиям сухого нагрева. Обладая небольшой теплопроводностью, он защищает продукт от сильного местного перегрева. Жир пропитывает обжариваемый материал, увеличивая его пищевую ценность.

В мясоконсервном производстве обжаривают мясо при изготовлении консервов «Жареное мясо» и «Гуляш» и некоторых других. Для консервов «Жареное мясо» мясо обжаривают в два приема. Вначале это делают в дву- тельном котле в течение 20-25 мин, затем на плитах в противнях в течение 10-15 мин до приобретения мясом легкой румяной корочки. Бульон, смешанный с соусом, до момента заливки в банки должен сохранять температуру не ниже 70°С.

Мясо для консервов «Гуляш» обжаривают в кусках массой 25-30 г в один прием в двутельных котлах или на противнях с говяжьим топленым жиром (7% от массы мяса), добавляя 1,2% соли и 0,01% черного молотого перца. Продолжительность обжаривания в двутельных котлах 40-45 мин, на противнях 20-25мин. Выделяющийся сок сливают, отстаивают и после отцеживания используют для приготовления соуса, который затем заливают в банки. Соус готовят согласно рецептуре.

Приготовление мясной паштетной массы. Мясные паштеты изготовляют из бланшированной говядины или баранины и мяса из консервов, оказавшихся негерметичными после стерилизации. Бланшированное мясо вместе с содержимым негерметичных банок смешивают с обжаренным луком (4,7% к массе мяса) и измельчают на волчке (диаметр отверстий выходной решетки 2мм). Затем мясо куттеруют и добавляют к нему по рецептуре свиной или костный жир, соль, измельченный перец и бульон, полученный при бланшировке мяса. Продолжительность куттерования 5 мин, если в дальнейшем мясо обрабатывают на паштетотерке, и 15 мин., когда этого не делают. Готовая масса должна быть пастообразной, однородной, без волокон мышечной ткани. В таком виде ее закладывают в банки.

Подготовка сырья для фаршевых консервов. Консервы из колбасного фарша питательны, вкусны и пригодны, как для непосредственного употребления в пищу, так и для изготовления разных блюд. Их производство может быть сравнительно легко механизировано.

Фарш для таких консервов приготовливают, в основном, так же, как и фарш для колбасных изделий. Но он должен обладать большей способностью удерживать влагу при нагреве, так как стерилизация производится при более высокой температуре, чем варка колбасных изделий. Обычный колбасный фарш при стерилизации в банке отделяет 10-20% бульона к своей массе и, поэтому он получается более сухим и плотным с неудовлетворительным вкусом и внешним видом. Устранить этот недостаток можно соответствующим подбором сырья или введением в фарш веществ, способствующих удержанию влаги (3-4% крахмала). Первый способ позволяет получить продукт более высокой пищевой ценности. В консервный фарш при куттеровании добавляют меньшее количество воды (5% в виде льда или холодной воды).

Мясо молодняка крупного рогатого скота и свиное содержат легко разваривающуюся соединительную ткань, при нагреве которой коллаген превращается в глютин. Раствор глютина при охлаждении образует студень, прочно удерживающий влагу. Консервы «Фарш» удовлетворительного качества получают из парного мяса молодняка и парной свинины, в особенности, от передней части туши, содержащей больше соединительной ткани. Мясо должно быть достаточно выдержанным в посоле, у хорошо прокуттерован- ным, содержать не более 20—30% жира.

Подготовка мяса птицы. Птицу для изготовления консервов употребляют после потрошения и без крылышек. Тушку и все части тщательно промывают холодной водой. Дальнейшая обработка зависит от вида изготавливаемых консервов.

Для консервов «Курица отварная» тушки разрубают ножом вначале на две продольные половинки, каждую из которых разделяют на две части по линии, проходящей ниже ребер. В таком виде части укладывают в банку. Для консервов «Филе куриное в желе» и «Рагу куриное в желе» тушки после промывки ошпаривают в горячей воде в течение 1-2 мин. Затем тушки окончательно очищают и бланшируют в кипящей воде (отношение сырья и воды 1:3). После стекания воды, с тушек снимают кожу, мясо отделяют от костей так, чтобы филейная часть оказалась неповрежденной. При этом мясо делят на два сорта: к I сорту относят филейные части и другое белое мясо, ко II - филе из темного мяса. Филе после очистки от кровоподтеков, пленок, жира и кровеносных сосудов используют для приготовления консервов «Филе куриное в желе». При порционировании в банки укладывают белое и темное мясо отдельно.

Спинную часть скелета, после освобождения ее от легких, пеньков и кровоподтеков, а также мелкие куски мяса, крылышки, шейку, внутренности и кожу используют для изготовления консервов «Рагу куриное в желе». Спинную часть скелета перед закладкой рубят на части. Бульон готовят из оставшихся костей, крылышек и лапок.

Подготовка мозгов. Из мозгов вырабатывают консервы типа «Мозги жареные», «Мозги в сухарях» и др. Мозги, кроме того, добавляют в паштеты. Их промывают в теплой воде (40-45°С), удаляют наружную оболочку, кровоподтеки и крупные нервные и сосудистые сплетения, а затем разделяют на два полушария, не нарушая целостности (мозжечок оставляют при одном из полушарий). Очищенные и промытые мозги освобождают от избыточной влаги, уложив на сухую чистую ткань.

Для консервов «Мозги жареные» подготовленные мозги обжаривают на противнях 15-20 мин с костным жиром (10%) и солью и выдерживают 10 мин в духовом шкафу, затем передают для закладки в банки. Для паштетов мозги бланшируют в кипящей воде (1:4) в течение 8-10 мин до приобретения ими плотной консистенции.

Подготовка печени. Из печени изготавливают консервы в виде полуфабрикатов типа - «Жареная печень в томатном соусе» и в виде паштетов типа - «Паштет печеночный». Размороженную или охлажденную печень жилуют, удаляя покровную пленку, желчные протоки, известковые и патологические включения. Одновременно, печень режут на куски.

При изготовлении консервов «Жареная печень» куски нарезают на ломтики толщиной около 15 мм, пересыпают солью (1%) и панируют в муке, а затем обжаривают (3-4 мин) в противнях до образования поверхностной корочки. Обжаривать нужно так, чтобы не выделялся сок. Жир, периодически, сменяют и после отстаивания заливают в банки вместе с соусом.

Для приготовления паштетной массы печень после жиловки измельчают на волчке с диаметром отверстий решетки 2 мм. Измельченную печень вместе со свиным жиром или сливочным маслом нагревают, перемешивая в котле. По достижении температуры смеси 75-90°С нагрев заканчивают и смесь куттеруют. При куттеровании добавляют мозги, соль и другие составные части, согласно рецептуре. Общая продолжительность куттерования до 30 мин (если пользуются паштетотеркой, то меньше).

Приготовление соусов. Состав соусов разнообразен и для каждого вида консервов регламентирован рецептурой. В их состав, в большинстве случаев, входят: бульон (костный или получаемый при бланшировке и обжаривании сырья), томат-пюре или томат-паста, мука пшеничная (в сыром или обжаренном виде), жир, жареный лук, овощи сырые или обжаренные (морковь, коренья), соль, сахар и специи (в зависимости от рецептуры - перец, лавровый лист, чеснок, гвоздика, уксус и др.).

Соусы готовят в двутельном котле. Обычно вначале обжаривают в жире нарезанный лук и, если предусмотрено рецептурой, овощи. При употреблении овощей смесь после обжаривания измельчают на волчке. Муку или обжаривают вместе с луком или же предварительно пассируют (прожаривают без жира до слабо-коричневого оттенка), смешивают с теплым бульоном и кипятят до исчезновения крупинок. В первом случае, в котел к обжаренному луку добавляют томат, бульон и специи. Смесь кипятят 15-20-мин. Во втором случае, к прокипяченному бульону с мукой добавляют обжаренные овощи, а затем специи и также кипятят 15 мин. Готовый соус процеживают через сито с ячейками около 1 мм и сохраняют нагретым (70-75°С) до заливки в банки.

Подготовка тары. Сборные жестяные банки поступают в производство после проверки на герметичность. Перед укладкой сырья банки и крышки моют горячей водой и стерилизуют острым паром. Стерилизация банок необходима в связи с тем, что их микробиальная загрязненность влияет на эффект стерилизации. В массовом производстве для мойки и стерилизации жестяных банок удобно пользоваться карусельной моечной машиной, устанавливаемой на желобе, по которому банки подаются для наполнения.

Стеклянную тару, поступившую со стеклозавода, также тщательно моют горячей водой. Оборотную стеклянную тару, используемую вторично, сначала замачивают в 3%-ном щелочном растворе, а затем моют и ополаскивают горячей водой. Для мойки стеклянной тары служат моечные машины. В этих машинах банки транспортером погружаются в ванну с щелочным раствором на 2 мин, затем подаются под сильные струи воды, которыми многократно отмывается внутренняя поверхность банки, и, наконец, поступают под струи горячей воды, которыми многократно ополаскиваются. После сте- кания воды банки готовы для заполнения.

Порционирование, герметизация банок

Заполнение продуктом подготовленной тары осуществляют в мясопорционном отделении. После фасования проводят контрольное взвешивание консервов, закатывают крышки, одновременно их маркируют и проверяют герметичность банок. При порционировании необходимо обеспечить соотношение основных компонентов по рецептуре.

При фасовании, как правило, вначале закладывают твердые компоненты, после чего заливают жидкие (бульон, соус).

Порционирование и фасование производят вручную или механизированным способом. При ручном порционировании взвешивают содержимое каждой банки. Укладывают лавровый лист, соль, специи, затем жир и, в последнюю очередь, мясо. Соль и молотый перец предварительно смешивают в соответствии с рецептурой и фасуют дозировочно-фасовочными устройствами или автоматами. Жидкие, сыпучие и пластические (фаршеобразные) продукты дозируют по объему с помощью мерных наполнительных цилиндров. Машинным способом фасуют мясо, нарезанное на куски («Мясо тушеное», «Мясо жареное в соусе», «Гуляш», «Рагу»), фаршевые, паштетные консервы и др.

Такие консервы, как языковые, ветчинные, сосиски, консервы из птицы и кроликов и др., фасуют вручную. Необходимо отметить, что механизированное порционирование обеспечивает меньшую обсемененность закладываемого в банку сырья. При ручном фасовании содержимое закладывают в тару на конвейерах, где установлены весы для контроля массы продукта и закаточные машины. Автоматическое дозирование мяса, нарезанного на куски (консервы «Гуляш», «Мясо тушеное», «Ассорти» и т. п.), производят на наполнительных машинах АДМ и В2-ФНА, порционирование колбасного фарша и паштетной массы — на шприцах-дозаторах «Идеал» и САМ-80 с Г- образной изогнутой цевкой. При выработке мясных консервов, содержащих желе (ветчина, колбасный фарш, паштеты), на дно и под крышку жестяных банок кладут пергаментные кружочки для уменьшения контакта продукта с жестью.

Наполненные банки от автоматов-дозаторов по конвейеру передают на взвешивание и закатку. Контрольное взвешивание производят вручную на циферблатных весах либо на инспекционных автоматах, чтобы не допустить закатки незаполненных (легковесных) и переполненных (тяжеловесных) банок. Для определения массы нетто каждой банки необходимо знать среднюю массу пустой банки. С этой целью 1-3 раза за смену взвешивают партию по 100 банок и устанавливают среднюю массу банки. Допускается отклонение массы нетто наполненных банок массой до 1 кг в пределах ±3,0%, банок массой более 1 кг— ±2,0%.

Наполненные и взвешенные банки по конвейеру подают на закатку. На бортах банок, поступающих на закатку, не должно быть кусков мяса, так как это может стать причиной негерметичности консервов. Крышки перед при- фальцовкой маркируют путем штамповки с помощью маркировочных машин ударного и ротационного действия или с помощью типографской печати. При маркировке в двух строчках на донышке указывают: индекс отрасли промышленности (ММ - мясная), номер завода и год изготовления, на крышке — номер смены (одной цифрой), двузначное число месяца изготовления (до цифры 9 включительно впереди ставят ноль), месяц изготовления (А - январь, Б - февраль и т. д. по алфавиту до буквы Н, исключая букву 3), ассортиментный номер (1-3 знака).

При типографской печати на крышку наносят однострочную маркировку, где указывают номер смены, дату выработки и ассортиментный номер, остальная информация уже обозначена на банке. При выработке консервов для экспортных поставок независимо от наличия этикетки маркировку наносят полностью, в две строчки; дополнительно во второй строчке выбивается шестой знак, соответствующий сорту консервов (В - высший сорт).

В процессе закатки крышка герметически присоединяется к корпусу банки за счет образования двойного закаточного шва. На корпус надевают донышки, и в собранном виде пара (корпус и донышко) плотно зажимается между верхним и нижним патронами и начинает вращаться. Боковой закаточный ролик прижимается к вращающемуся донышку и обкатывает его. Из- за сложной формы шва и особенности силового воздействия закатывание вывыполняется в две последовательные операции: 1 - подгиб поля крышки и ее завитка под фланец корпуса; 2 - окончательное сжатие шва с полной герметизацией зазоров пастой. Как правило, закатка производится при помощи закаточного патрона и закаточных роликов первой и второй операций.

Закатку осуществляют при вращающейся или неподвижной банке на закаточных машинах различного типа: полуавтоматических одношпиндельных с вращением и без вращения банки, автоматических одно- и двухбашенных без вращения банки, автоматических однобашенных вакуум-закаточных, с клинчером и без клинчера. Полуавтоматические закаточные машины предназначены для предприятий малой мощности, а также для укупорки банок, содержимое которых необходимо подпрессовывать (куриные, ветчинные, языковые консервы, жареное мясо, почки и т. п.). На автоматических закаточных машинах осуществляются маркировка, закатка при атмосферном давлении или в условиях разрежения и подсчет банок. По конструктивным признакам они подразделяются на одно- и двухпозиционные линейные, многопозиционные карусельные, одно или двухбашенные.

Автоматический процесс закатки цилиндрических банок при нормальном давлении осуществляется непрерывно и включает следующие операции: приемку банок с цеховых транспортных устройств, выдачу крышек из магазина, маркирование крышек, подачу банок и крышек к закаточному ротору, их ориентацию между, собой, установку крышки на банку, установку собранных банок с крышкой в патрон закаточного механизма, закатку банки роликами 1-й и 2-й операций, съемку банки, подсчет закатанных банок и их подачу на цеховые транспортные устройства для дальнейшей обработки. Такова последовательность автоматических одно- и двухбашенных закаточных машин. Наиболее распространена в мясоконсервном производстве однобашенная закаточная шестишпиндельная машина марки ОЗД.

Правильный и герметичный двойной закаточный шов на машинах любой конструкции образуется после 5-7 оборотов по шву роликов первой операции и 3-5 оборотов второй операции. Фигурные и прямоугольные консервные банки закатывают на машинах, у которых ролики двигаются по направляющей, в зависимости от формы банки.

Содержимое банок перед закаткой вакуумируют для удаления воздуха. Обычно воздух попадает в банку во время порционирования, он находится между кусками мяса в порах и частично растворен в жидкости. Присутствие воздуха в закрытой консервной таре оказывает нежелательное воздействие на продукт и тару во время стерилизации и при последующем хранении. Кислород воздуха вызывает коррозию металла, ускоряет окисление продукта, особенно, жира. Возрастают пероксидное и кислотное числа, рН, общая кислотность продукта, разрушаются витамины и ароматические вещества. Кроме того, создаются благоприятные условия для развития аэробных микроорганизмов.

При вакуумировании не только уменьшается проявление рассмотренных эффектов, но и происходит испарение из банки газообразных продуктов распада белков - аммиака и сероводорода, вызывающих потемнение внутренней поверхности тары.

На качество некоторых видов консервов существенное влияние оказывает последовательность вакуумирования. При изготовлении крупнокусковых консервов вакуумирование более эффективно, проводить при порциони- ровании и закатке банок, а при производстве фаршевых консервов, вакуумирование лучше осуществлять при измельчении (куттеровании) сырья.

Стеклянную тару после наполнения не закатывают, а прикатывают, в результате чего резиновое кольцо плотно зажимается между крышкой и горлом банки.

Проверка герметичности закатанных банок

Банки, закатанные на любом типе машин, исключая вакуумзакаточные, проверяют на герметичность, так как плохо закатанные банки при стерилизации начинают подтекать. Герметичность банок проверяют визуально, путем внешнего осмотра, в водяной контрольной ванне, а также с помощью воздушных и воздушно-водяных тестеров. Визуальную проверку проводят, непосредственно, на конвейере, осматривая закаточный шов, но так можно обнаружить только явный брак.

Для проверки герметичности используют водяную контрольную ванну, окрашенную изнутри белой краской, хорошо освещенную и наполненную горячей водой (80-90°С). В этой ванне движутся в течение 1-2 мин закатанные банки. У плохо герметизированных банок появляются воздушные пузырьки вследствие расширения воздуха под действием нагревания. При движении в ванне одновременно содержимое банки подогревается и они моются.

Качество закаточного шва проверяют также, вводя в банку перед заполнением, 5-6 капель серного эфира. После закатки ее подогревают в воде до 80-85°С, герметичность швов проверяют по появлению пузырьков воздуха и паров эфира.

Наиболее совершенны и точны в работе вертикальные или горизонтальные воздушные и воздушно-водяные тестеры. Они состоят из камер контроля банок, соединенных с вакуум-насосами или компрессорами.

Негерметичные банки удаляют с конвейера, вскрывают их, а содержимое перекладывают в другие банки. Негерметичные, по фальцу, банки вторично подкатывают на закаточной машине роликом второй операции. Негерметичные, вследствие проштамповки и других дефектов банки, вскрывают, а их содержимое перекладывают.

Основной причиной негерметичности банок является плохое качество закаточного шва, вследствие недостаточной отрегулированности закаточной машины либо отклонений в линейных размерах банок, поступающих на закатку. Если число негерметичных банок превышает 0,1% в течение 1 ч проверки, то закаточную машину останавливают и устраняют неполадки.

Банки, прошедшие проверку на герметичность, передают на стерилизацию. После фасования продукта и проверки герметичности банки сразу же надо направлять на стерилизацию. Продолжительность процесса с момента закатки до начала стерилизации не должна превышать 30 мин. При несоблюдении этих условий в консервах начинают интенсивно развиваться микроорганизмы.

Стерилизация консервов, формула стерилизации,

сущность термостатирования

Консервированные продукты могут длительно храниться без порчи только в том случае, если в них полностью подавлена жизнедеятельность микроорганизмов. Процесс воздействия на продукт различных факторов с целью уничтожения в нем микроорганизмов называют стерилизацией.

Стерилизацией не всегда достигается стерильность консервов, но обеспечиваются их стойкость и доброкачественность. Стойкость консервов определяется длительностью сохранения доброкачественности продукта при различных условиях и зависит от состава микрофлоры. Наиболее стойкие при хранении без изменений органолептических свойств после термостати- рования при 37°С в течение 10 сут (промышленная стерильность) консервы, стерилизуемые при температуре выше 1000С. В них могут содержаться единичные непатогенные микроорганизмы. Под воздействием высокой температуры в этих консервах происходит глубокая денатурация белков, и при длительном хранении они претерпевают значительные изменения.

Меньшей стойкостью - до 6 мес при 6°С характеризуются полуконсервы, стерилизуемые при температуре ниже 1000С. Полуконсервы рассматривают как продукты, содержащие микроорганизмы, поэтому при тестировании выявляют не стерильность, а их стойкость. Повышенной стойкостью обладают полуконсервы, прошедшие двукратную стерилизацию при 100°С. Они также не являются стерильными, но сохраняют высокое качество при температуре до 150С в течение 1 года. Чем ниже температура хранения, тем лучше сохраняется качество полуконсервов.

Более ограниченная стойкость у пресервов - продуктов, не подвергнутых тепловой обработке до и после укупоривания. Консервирующий эффект в пресервах достигается повышением кислотности, добавлением поваренной соли, антисептиков и изоляцией от внешней среды.

Режимы тепловой стерилизации определяются температурой и продолжительностью воздействия: чем выше температура, тем меньше длительность стерилизации. Однако, при очень высокой температуре качество продуктов ухудшается. Продолжительность процесса устанавливают по оптимальной температуре стерилизации. Время, необходимое для уничтожения микроорганизмов при определенной температуре (его называют смертельным и летальным), зависит от температуры стерилизации, кислотности продукта, а также от вида микроорганизмов и их исходного количества. Большое значение при этом имеют консистенция, вязкость, теплоемкость, теплопроводность продукта, т. е. факторы, влияющие на скорость проникновения теплоты в продукт. Существенное значение имеет температура продукта перед стерилизацией. Скорость проникновения теплоты зависит от вида, толщины и размера тары.

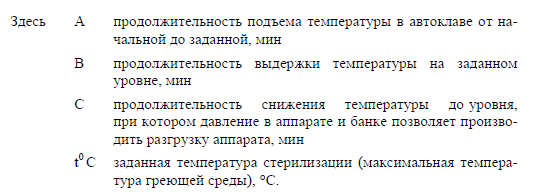

Нагрев с целью стерилизации производят в автоклавах периодического или непрерывного действия. Так как нарушение герметичности консервов недопустимо, контролируют соблюдение режима стерилизации, устанавливая наблюдение за изменением температуры по времени греющей среды в автоклаве, а не в консервах. Предписываемый режим стерилизации устанавливают также применительно к автоклаву, основываясь на той зависимости, которая существует между ходом тепловых процессов в нем и в консервах. Его выражают в виде, так называемой формулы, стерилизации. Под формулой стерилизации понимают условную запись теплового режима аппарата, в котором производится стерилизация. Для аппаратов периодического действия, в которых каждый цикл стерилизации начинается с их прогрева, эта условная запись имеет вид

![]()

Способы стерилизации выбирают в зависимости от вида продукта, тары и температуры стерилизации.

Стерилизация консервов в жестяной таре паром. Банки устанавливают в корзины, осторожно загружают в автоклав, пускают пар для вытеснения основной массы воздуха, затем автоклав закрывают, открывают продувной кран на крышке автоклава, вставляют термометр в гнездо, заполненное минеральным маслом, и открывают вентиль для спуска конденсата. После прогревания температуру в автоклаве повышают до температуры стерилизации.

По окончании собственно стерилизации перекрывают подачу пара, и осторожно, чтобы не нарушить герметичность банок, постепенно из автоклава выпускают пар и остаток конденсата. Таким образом, понижают давление в автоклаве до атмосферного в течение времени С, установленного для спуска пара.

Стерилизация консервов в жестяной и стеклянной таре с противодавлением. При стерилизации консервов в стеклянных банках воду нагревают до 40-50°С, консервы в жестяных банках для стерилизации загружают в кипящую воду.

Температуру и давление в автоклаве повышают в течение периода времени, указанного в формуле стерилизации, и затем охлаждают, с целью предупреждения образования подтеков.

Противодавление при охлаждении обеспечивается подачей сжатого воздуха или воды под давлением (3-5-4) 10 Па. Во избежание конденсации пара и образования в автоклаве вакуума, крайне опасного для герметичности банок, по окончании стерилизации вместо пара в автоклав подают воздух, чтобы при охлаждении на банки действовало такое же давление, как и при стерилизации.

В случае стерилизации консервов в жестяной таре паром, их охлаждают водой до 40-50°С с противодавлением в течение 20-30 мин. Давление в автоклаве поддерживают на одном уровне до тех пор, пока температура выходящей воды в течение 20-30 мин с начала охлаждения водой не снизится до 70-800С. При дальнейшем охлаждении в следующие 10-15 мин давление в автоклаве можно постепенно снижать до атмосферного. Охлаждение считается оконченным, когда температура выходящей из автоклава воды будет около 500С. Общая продолжительность охлаждения 30-40 мин.

При стерилизации консервов в жестяной и стеклянной таре с противодавлением в первые 10-15 мин охлаждения давление в автоклаве должно быть постоянным. Затем его постепенно понижают до атмосферного, пропорционально снижению температуры, т. е., в среднем, на 1,5-2°С в минуту. После охлаждения открывают крышку автоклава, выгружают из него консервы и передают на контроль.

Стерилизация консервов в полуавтоматах-стерилизаторах и аппаратах непрерывного действия. В настоящее время наиболее рациональной считается стерилизация методом высокотемпературного кратковременного нагрева при вращении банок в одну сторону, попеременно в разные стороны, вокруг своей оси либо с донышка на крышку. Это обеспечивает сокращение длительности процесса тепловой обработки и сохранение качества продукта.

Стерилизация в аппаратах непрерывного действия. Стерилизаторы непрерывного действия подразделяют на роторные, горизонтальные, конвейерные и гидростатические. Первые два типа стерилизаторов используют редко.

Гидростатические стерилизаторы непрерывного действия работают по принципу уравновешивания давления в камере стерилизации с помощью гидравлических шлюзов. Эти аппараты башенного типа имеют значительную высоту, но занимают относительно небольшую площадь производственного помещения.

Используют несколько типов гидростатических стерилизаторов: «Сторк» (Нидерланды) с противодавлением, пневмогидростатический стерилизатор «Хунистер» (Венгрия), А9-ФСА и др.

В гидростатических стерилизаторах участки конвейера в зонах подогрева и охлаждения одинаковой длины, поэтому формула стерилизации имеет симметричный вид А—В—А.

Скорость движения конвейера изменяется в зависимости от длительности собственно стерилизации. Температура стерилизации поддерживается в результате регулирования положения уровня воды в камере стерилизации. Банки загружают в банконосители бесконечного цепного конвейера, который подает их в шахту гидростатического (водяного) затвора-шлюза. После прогревания банки поступают в камеру парового стерилизатора, нагреваются до 1200С и попадают в зону водяного охлаждения, где температура консервов понижается до 75-800 С. Выходящие из гидростатического затвора банки поступают в камеру дополнительного водяного охлаждения (до 40-500С), после чего выгружаются из стерилизатора. Гидростатические стерилизаторы автоматизированы. В них предусмотрена схема очистки и охлаждения рециркуляционной воды. Производительность гидростатических стерилизаторов до 254 банок в минуту, они занимают площадь 25-40 м при высоте 25 м.

Особенностью пневмогидростатического стерилизатора «Хунистер» является ванна предварительного охлаждения, обе секции которой заполнены водой. В нижней части ванны давление воды 2,5 · 10г Па, на выходе оно плавно уменьшается до 2,2 · МГ Па. Температура и давление в ваннах стерилизатора регулируются индивидуально.

При использовании стерилизаторов непрерывного действия отпадает необходимость предварительно прогревать аппарат, поэтому формула стерилизации в них упрощается; (В + С) / Т.

Аппараты для стерилизации должны быть оборудованы контрольнорегистрирующими самопишущими приборами. Запрещается использовать автоклавы с неисправными термографами и не оборудованные ими. Контрольно-измерительные приборы следует своевременно проверять согласно положениям действующего ГОСТа «Государственная система обеспечения единства измерений. Организация и порядок проведения проверки, ревизии и экспертизы средства измерений». За организацию своевременных проверок ответственен главный инженер (технический директор) предприятия.

На каждой термограмме должно быть указано наименование консервов, номер автоклава и варки, смена, дата стерилизации и фамилия работника, обеспечивающего контроль за автоклавом. При использовании стерилизатора непрерывного действия указывают температуру фасования продукта, температуры теплоносителей по ваннам или камерам стерилизатора, скорость транспортного устройства, длину аппарата или продолжительность нахождения консервов в каждой его камере. Учет выдачи термограмм, их возвращение и хранение должны быть строго регламентированы. Термограммы должны храниться на предприятии не менее пяти лет.

При закладке консервов на длительное хранение, обнаружении повышенного содержания микроорганизмов в сырье перед стерилизацией, нарушениях технологического процесса, отсутствии показателей допустимого содержания микроорганизмов в сырье перед стерилизацией банок, изготовлении консервов на экспорт выполняют микробиологические исследования готовой продукции.

Отбор проб (банок) для лабораторных исследований выполняют согласно действующему ГОСТу из сменной выработки консервов каждого наименования и размера тары. В случае отклонения от стандартных режимов стерилизации от каждой варки отбирают дополнительные образцы в количестве 650 банок и термостатируют их при температуре 37°С, в тех случаях, когда после термостатирования выявляется «бомбаж» или другой вид брака, отбирают три банки для микробиологических исследований.

По санитарно-эпидемиологическим показаниям или для выявления возбудителей порчи от партии отбор выполняют следующим образом: от дефектных, по возможности с признаками микробной порчи, - не менее трех единиц консервов в потребительской таре; от консервов, не имеющих отклонений по внешнему виду, - одну единицу потребительской тары от каждой 500, но не менее 3 и не более 50. Консервы в таре вместимостью до 1 л включительно, выдерживают в термостате не менее пяти суток, а в таре вместимостью свыше 1 л - не менее семи суток. Для выявления термофильных аэробных, факультативно анаэробных и анаэробных микроорганизмов консервы в таре любой вместимости термостатируют не менее трех суток при температуре 55... 620С.