Подготовленное мясное и растительное сырье в период фасования и укупоривания не подвергается тепловому воздействию. При этом создаются благоприятные условия для развития микроорганизмов. Соблюдение правил и регламентов проведения операций этого периода в значительной мере обеспечивает качество и безопасность консервов.

Фасование. Фасованием называют операцию наполнения потребительской тары содержимым консервов.

Подготовка тары. Особое внимание при фасовании уделяют подготовке потребительской тары для предупреждения негерметичности, попадания посторонних включений, снижения уровня микробного обсеменения.

При поступлении на консервный завод проверяют качество каждой партии тары на соответствие требованиям нормативной документации и осуществляют ее санитарную обработку.

Жестяную тару осматривают для отбраковки банок с вмятинами, нарушенной отбортовкой, ржавчиной и другими дефектами; обмеряют и проверяют на герметичность. Для снижения микробиального обсеменения и удаления загрязнений банки моют горячей водой температурой не ниже 60 °С, ошпаривают острым паром и направляют на фасование в перевернутом виде на внутрицеховых транспортных конвейерах или самотеком.

Стеклянную тару перед подачей на фасование тщательно осматривают (оборотную тару замачивают) и моют в машинах с применением моющих средств, а затем ошпаривают острым паром. Металлические крышки, предназначенные для укупорки стеклянной тары, шпарят кипящей водой 2-3 мин.

Полимерные банки и крышки моют 0,5 %-ным раствором кальцинированной соды, имеющим температуру 50-60 °С, в течение 2 мин, а затем промывают проточной водой и сушат в струе теплого воздуха.

Мойка должна обеспечивать удаление не менее 99 % микроорганизмов; остаточная микробиальная обсемененность внутри вымытых банок не должна превышать 500 клеток.

Санитарную обработку жестяной и стеклянной тары и последующее обсушивание производят на специальных устройствах конвейерного типа, которые состоят из секций мойки (замачивания), шпарки, ополаскивания и подсушивания. 'п

Подготовка тары производится в отдельном технологическом цехе.

При транспортировании и санитарной обработке тары допускаются потери банок и крышек до 0,01 % жестяной, 0,1 % алюминиевой, 0,1 % полимерной и 6 % стеклянной тары.

Укладка компонентов. При фасовании соблюдают правильность укладки компонентов, соотношение их в банке, массу содержимого, а также принимают меры, предупреждающие попадание посторонних предметов.

В зависимости от вида полуфабриката фасование может производиться разными способами. Однородные консервы — фаршевые, паштетные фасуют с помощью так называемых объемных наполнителей — мерных сосудов, внутренний объем которых соответствует подаваемой в тару дозе продукта.

Если консервы состоят из твердых и жидких компонентов, то мясную часть и гарниры фасуют вручную или с помощью машинных устройств, а жидкую — бульоны, соусы, жир — дозируют с помощью наполнительных цилиндров до постоянного уровня. В этих устройствах роль емкостей, отмеривающих необходимую порцию, выполняет сама заполняемая тара. Для банки каждого размера и вида консервов установлены нормы массы укладываемого мяса, гарнира и жидкой части. Несоблюдение соотношений между твердой фазой и заливкой при дальнейшей обработке вызывает негативные последствия.

Уменьшение доли основного продукта приводит к избытку жидкой части, ускорению прогреваемости и возможности излишнего разваривания мяса. В противоположном случае, когда основной продукт передозирован, а количество жидкой части уменьшено против предусмотренного рецептурой, содержимое медленно прогревается, что может повлечь за собой понижение эффективности процесса стерилизации. В производственных условиях выпуска консервов возможно образование банок с отклонением от нормируемой массы — легковесные и тяжеловесные.

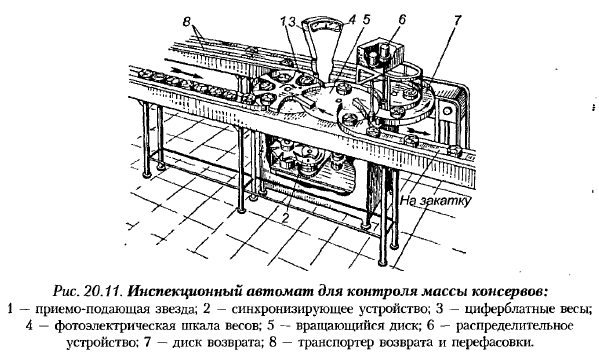

Переполнение тары при фасовании приводит к возникновению в ней более высокого избыточного давления во время стерилизации, которое может вызвать деформацию банок. В связи с этим наполненные банки передают по конвейеру на взвешивание перед закаткой. Контрольное взвешивание производят на инспекционных автоматах либо вручную на циферблатных весах. Допустимые отклонения массы нетто в банках вместимостью до 1 кг составляют ± 3,0 %, банок массой более 1 кг — ± 2,0 %.

При производстве натуральных консервов мясо, нарезанное на куски, фасуют машинным способом, для чего широко используют автоматические дозаторы типа АДМ и В2-ФНА.

Для фасования колбасного фарша и паштетной массы используют шприцы-дозаторы «Идеал» и САМ-80 с Г-образной изогнутой цевкой. Применение автоматов для порционирования и наполнения консервных банок не только освобождает рабочих, но и обеспечивает меньшую обсемененность закатываемого в банку сырья.

При фасовании составные части консервов укладывают и заливают в определенном порядке в соответствии с рецептурой. Обычно вначале укладывают лавровый лист, соль, специи, затем жир и в последнюю очередь мясо, которое заливают бульоном или соусом. Соль и молотый перец предварительно смешивают в соответствии с рецептурой и фасуют дозировочно-фасовочными устройствами.

При выработке мясных консервов, содержащих желе (ветчина, колбасный фарш, паштеты), на дно и под крышку жестяных банок кладут пергаментные кружочки для уменьшения контакта продукта с жестью.

Вручную фасуют такие консервы, как языковые, ветчинные, сосиски, консервы из птицы и кроликов и др. При ручном фасовании содержимое закладывают в тару на конвейерах, где установлены весы для контроля массы продукта и закаточные машины (рис. 20.11).

Для предупреждения негерметичности банок на их бортах после фасования не должно оставаться частиц тканей мяса или других компонентов.

Наполненные взвешенные банки по конвейеру подают на закатку.

Эксгаустирование и герметизация банок. Сущность процесса закатки состоит в герметическом присоединении крышки к корпусу тары. Цель герметизации состоит в изоляции содержимого консервной тары от внешней среды для создания условий стерилизации и предупреждения последующего попадания в продукт микроорганизмов.

Эксгаустирование. Условия последующей стерилизации создают в герметичных банках высокое давление, угрожающее их целостности и ведущее к порче консервов. Кроме того, в присутствии кислорода при стерилизации разрушаются биологически ценные вещества продукта, происходит коррозия внутренней поверхности металлической тары.

Для устранения или частичного снижения давления удаляют воздух из банок перед их герметизацией. Этот процесс называется эксгаустированием. Воздух удаляют из свободного, не заполненного продуктом пространства банки и неплотностей между частями твердого содержимого, а также из жидкой части, в которой он может быть растворен.

Эксгаустирование осуществляют двумя методами — тепловым и механическим.

Эксгаустирование тепловым методом заключается в нагревании банок с продуктом паром, который вытесняет воздух из банки. Содержимое при этом нагревается до 80 °С. Внесение в банку горячей заливки температурой не ниже 75 °С представляет разновидность теплового эксгаустирования.

Эксгаустирование механическим методом заключается в отсасывании воздуха из банки вакуум-насосом закаточных машин.

Для более эффективного удаления воздуха из банок используют сочетание теплового и механического эксгаустирования. После эксгаустирования банки немедленно герметизируют.

Закатывание. Перед закатыванием на крышках жестяных банок наносят маркировку путем штамповки или надписью термостойкой краской. При маркировке в двух строчках на донышке указывают: индекс отрасли промышленности (ММ — мясная), номер завода и год изготовления, на крышке — номер смены (одной цифрой), двузначное число месяца изготовления (до цифры 9 включительно впереди ставят ноль), месяц изготовления (А — январь, Б — февраль и т.д. по алфавиту до буквы Н, исключая букву 3), ассортиментный номер (1-3 знака).

При типографической печати на крышку наносят однострочную маркировку, где указывают номер смены, дату выработки и ассортиментный номер, остальная информация уже обозначена на банке.

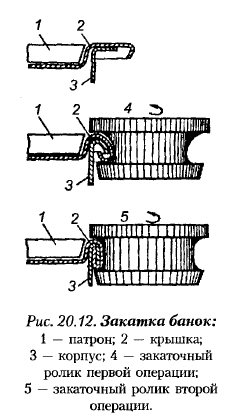

Жестяные банки герметизируют на закаточных машинах. Присоединение крышки к корпусу банки осуществляется путем образования двойного закаточного шва. Между фланцами крышки и корпуса банки имеется слой уплотнительной пасты. Сложность формы шва заставляет производить закатывание в две последовательно выполняемые операции. Рабочими органами закаточной машины являются ролики. Ролики первой операции предварительно подкатывают фланец крышки под фланец корпуса банки. Ролики второй операции окончательно оформляют шов, плотно сжимая и прокатывая все пять слоев жести. Последовательность образования двойного закаточного шва показана на рис. 20.12. Закатку можно осуществлять при вращающейся или неподвижной банке.

Закаточные машины применяют двух типов: полуавтоматические и автоматические.

При работе на полуавтоматических закаточных машинах устанавливают банку, покрытую крышкой, на нижний патрон закаточной машины и с помощью нижней педали вместе с нижним патроном поднимают её, зажимая между нижними и верхними патронами. Одновременно включается механизм закаточной головки (верхнего патрона с роликами первой и второй операций). После образования закаточного шва опускают педаль, приводя этим рабочие части машины в первоначальное положение. Банку снимают с нижнего патрона и передают на следующую технологическую операцию. Такие машины предназначены для предприятий малой мощности.

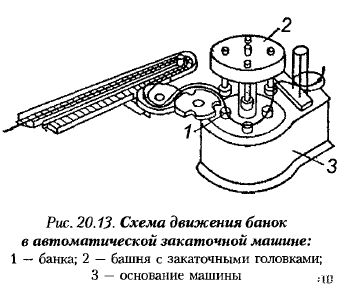

Автоматические закаточные машины обеспечивают полную автоматизацию всего процесса закатки. Наполненные банки по конвейеру подаются к машине, автоматически накрываются крышками, закатываются, а затем поступают на транспортер для передачи на следующую операцию (рис. 20.13).

В автоматических вакуум- закаточных машинах одновременно с закаткой удаляют воздух из банки. Эта операция проходит в вакуумной камере при 5,3 • 104 Па, а при производстве консервов из неизмельченного мяса и фасовании в тару маленьких типоразмеров — 8,6 • 104 Па.

Для закатки фигурных или прямоугольных консервных банок применяют специальные закаточные машины, у которых ролики двигаются по направляющим в зависимости от формы банок. „

Стеклянную тару после наполнения не закатывают, а прикатывают, в результате чего резиновое кольцо плотно зажимается между крышкой и горлом банки.

Во время герметизации возможно образование дефектов, связанных с качеством регулирования закаточных машин (вмятины на поверхности банок, морщинистость фальцев, «птички» — острые выступы жести), работу которых контролируют не менее трех раз в смену.

Во избежание повышения микробиального обсеменения содержимого банок время между операциями фасования и начала стерилизации ограничивают 30 мин.

Мойка. Наполненные и закатанные банки моют горячей водой для удаления с внешней поверхности следов жира, соуса и других загрязнений. На непромытых жестяных банках при стерилизации жир разлагается, выделяющиеся при этом свободные жирные кислоты, соединяясь с солями железа, образуют прочно удерживающиеся нерастворимые мыла.

Металлические банки моют водой или 2-3 %-ным раствором моющих средств с последующим ополаскиванием пресной водой, температура которой поддерживается не ниже 70 °С. Стеклянные банки перед подачей на стерилизацию ополаскивают водой температурой 50-60 °С.

Проверка на герметичность. Цель проверки на герметичность — не допустить в стерилизацию плохо закатанные банки, которые при стерилизации начинают подтекать. Основной причиной негерметичности банок является плохое качество закаточного шва вследствие недостаточной отрегулированности закаточной машины либо в результате отклонений в линейных размерах банок.

При закатке на вакуум-закаточных машинах проверку герметичности банок не проводят. В случае закатки на других закаточных машинах банки проверяют на герметичность визуально путем внешнего осмотра, в водяной контрольной ванне, а также с помощью воздушных и воздушно-водяных тестеров.

Визуальную проверку проводят непосредственно на конвейере, осматривая закаточный шов, но так можно обнаружить только явный брак.

Обычно герметичность проверяют путем погружения банок в горячую воду температурой 85-90 °С. При этом находящийся в банках воздух расширяется, давление в них повышается. В случае негерметичности пузырьки воздуха выходят из банок. Для более удобного наблюдения ванны с водой выкрашены в белый цвет и хорошо освещены изнутри. Процессы подачи, погружения, подъема банок и разгрузки механизированы.

Основной недостаток такой проверки заключается в отсутствии полной гарантии обнаружения дефекта герметичности.

Более надежный результат можно получить, проверяя правильность закатки банок с помощью вертикальных или горизонтальных воздушных и воздушно-водяных тестеров, которые работают синхронно с закаточной машиной. Они состоят из камер контроля, в которые после герметизации нагнетают воздух. При негерметичности воздух через неплотности попадает в банку, давление в ней повышается и крышка прогибается наружу, что улавливается стрелкой индикатора.

При обнаружении негерметичности банки удаляют с конвейера, вскрывают их, а содержимое перекладывают в другие банки. Банки негерметичные по фальцу, вторично подкатывают на закаточной машине роликом второй операции.

После проверки на герметичность банки укладывают в автоклавные емкости (корзины, тележки) и направляют на стерилизацию.