Наиболее распространенным методом снижения влажности семян перед хранением является тепловая сушка, при которой семена нагреваются сушильным агентом и испаряющаяся из семян влага при этом удаляется.

Общая схема тепловой сушки семян приведена на рис. 9. Процесс сушки осуществляется в два этапа. На первом – в зоне сушки или сушильной камере 2 семена нагреваются смесью воздуха и дымовых газов, получаемых в специальной топке 1. Часть воды, содержащаяся в семенах до сушки, при этом испаряется, а высушенные семена охлаждаются в зоне охлаждения охладительной камеры 3 путем продувки через них атмосферного воздуха.

Рис. 9. Схема тепловой сушки семян: 1 – топка; 2 – сушильная камера; 3 – охладительная камера

При двухступенчатой сушке зона сушки разделена на две части: вначале семена сушатся при невысоких температурах, а затем досушиваются при повышенных температурах. Охлаждение семян (после второй ступени) также производится атмосферным воздухом.

Процесс сушки должен обеспечить необходимое снижение влажности семян, сохранение их качества и масла в них, последующее уменьшение температуры, не превышающей 5 градусов температуры окружающей среды.

В промышленности для сушки масличных семян широко применяют сушилки шахтного типа, барабанные, с кипящим слоем.

Шахтные сушилки

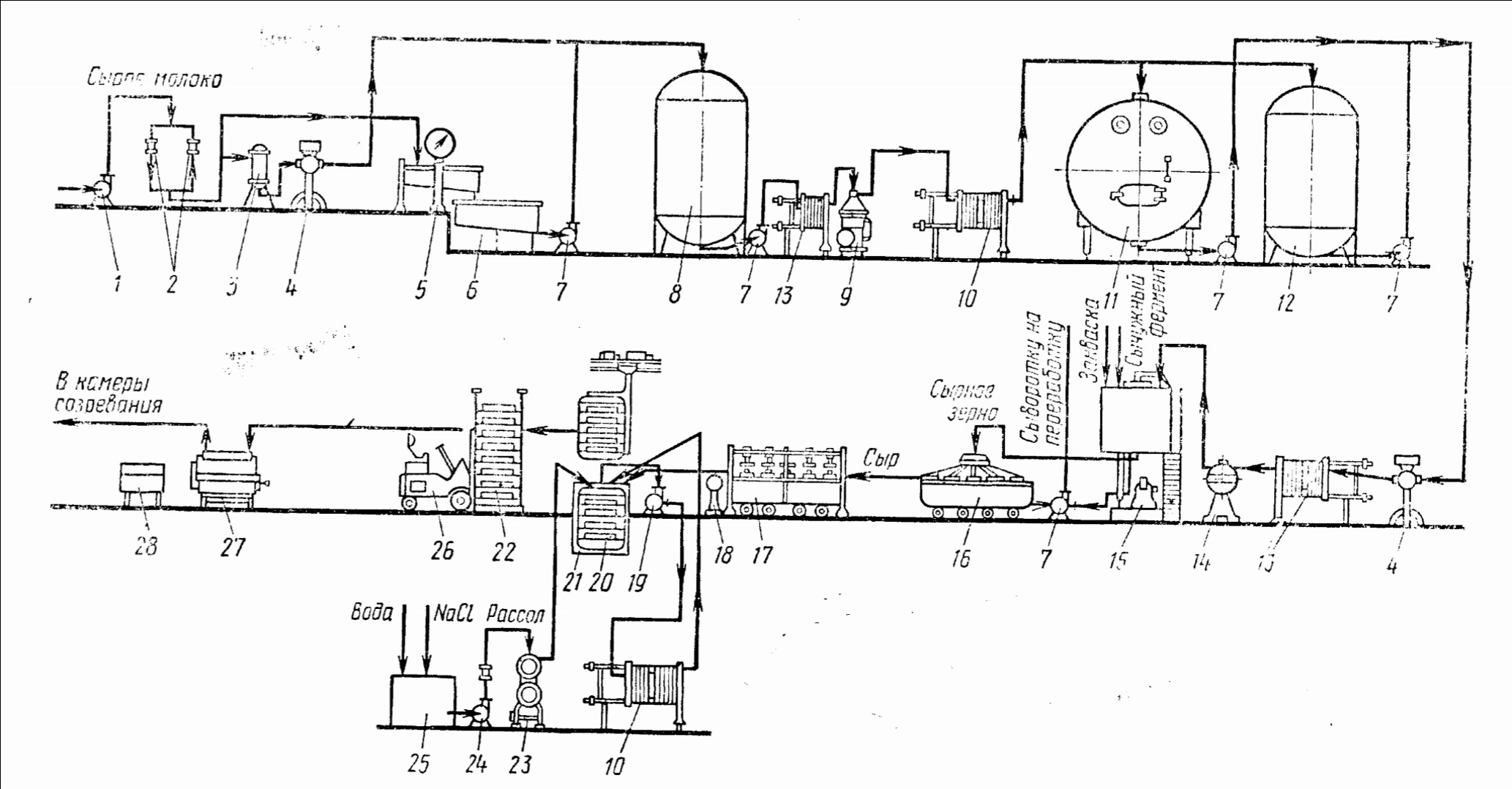

Схема работы сушилки шахтного типа изображена на рис. 10. Высушиваемые семена из бункера 1 проходят через сушильную шахту 2 где расположены короба, подводящие и выводящие из шахты газовоздушную смесь. Семена под действием своей массы опускаются между коробами, нагреваются смесью воздуха и дымовых газов. При этом влага из семян испаряется, а высушенные семена охлаждаются в охладительной камере 4, где через семенную массу подают холодный атмосферный воздух. Высушенные семена поступают в приемный бункер 5. Сушка может проводиться по одно- и двухступенчатому режиму. На первой ступени в верхней части 2 семена сушат при низких температурах дымовыми газами, смешанными с атмосферным воздухом. На второй ступени осуществляют окончательное досушивание, которое происходит в нижней части 3 дымовыми газами при повышенных температурах, что экономически более выгодно.

Рис. 10. Шахтные сушилки.

Режим сушки: толщина слоя – 250 мм, температура сушильного агента – 180 оС, продолжительность сушки – 40...60 мин, температура прогрева семян – 65...70 оС.

Недостатки сушилки: неравномерный прогрев семенной массы, плохой воздухообмен, очень быстро увлажняется сушильный агент, самый низкий влагосъем, самое длительное время сушки. Семена приходится либо пропускать через шахту несколько раз, либо наращивать высоту шахты, либо увеличивать количество секций.

Основные марки сушилок шахтного типа: ВТИ, СЗШ, ДСП.

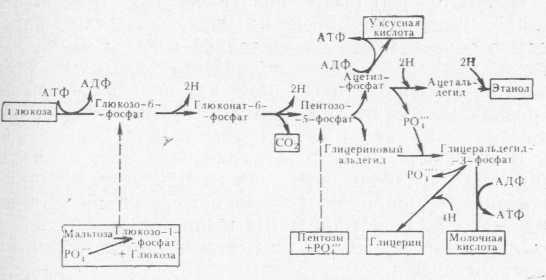

Барабанные сушилки (рис. 11)

Основным рабочим органом сушилки является цилиндр 1 наружным диаметром 1760 мм и длиной 9000 мм, называемый барабаном. Он укреплен на двух роликовых бандажах 2. К передней части барабана при помощи специального уплотнения присоединен патрубок 4 для подвода сушильного агента, поступающего из топки 5. Противоположный конец барабана посредством уплотнения вводится в выводную камеру, соединенную с вентилятором, отсасывающим отработанный сушильный агент. Внутри барабана имеются подъемно-перемешивающие устройства, состоящие из уголков, равномерно приваренных по внутренней окружности барабана и к уголкам согнутых планок, называемых лопатками. В начале барабана на участке длиной 1000 мм имеется двухзаходный шнек для равномерной подачи семян к первой подъемной системе, который одновременно предотвращает попадание семян в газоход.

Сырые семена поступают внутрь барабана по течке 3 в месте ввода в сушилку сушильного агента и перемешиваются внутри барабана в том же направлении, что и газовоздушная смесь (используется принцип прямотока).

Рис. 11. Барабанная сушилка

Определенный слой семян внутри барабана поддерживается с помощью подпорного кольца 6, приваренного на выходном торце барабана. Внутри семена, попадающие на лопатки подъемно-перемешивающих устройств, при вращении барабана поднимаются на некоторую высоту, затем ссыпаются вниз и при этом интенсивно продуваются и перемещаются потоком сушильного агента.

Режим сушки: температура сушильного агента 200...350 ОС, температура прогрева семян 60...65 ОС, толщина слоя до 100 мм, время сушки 15...20 мин.

Барабанные сушилки сравнительно просты по конструкции, несложны в эксплуатации, имеют небольшую высоту, невысокую стоимость.

Однако они имеют и существенные недостатки: малое использование объема барабана, большая занимаемая площадь, повышенный расход электроэнергии, низкий съем влаги: за один проход снимается 3...5 % влаги (в основном удаляется влага поверхностная из лузги), неравномерность сушки семян.

Таким образом, рассмотренные барабанные и шахтные сушилки не обеспечивают высокого съема влаги за один пропуск семян через сушилку.

Для интенсификации процесса сушки и повышения съема влаги в последние годы нашли применение дифференцированные режимы сушки и сушка с рециркуляцией семян.

Применение пониженных температур сушильного агента на первой ступени и повышенных – на второй ступени (но сушильного агента в меньшем количестве), называют дифференцированным режимом сушки. С этой целью проводят реконструкцию существующих сушилок.

Сушилка пневмогазовая

Принцип действия такого типа сушилок основан на предварительном нагреве и частичной подсушке семян во взвешенном состоянии в сушильной трубе во время перемещения их сушильным агентом. Взвесь сушильного агента с семенами поступает в двухкамерный влаготеплообменник, в котором перегородка гасит скорость сушильного агента. Более тяжелые недосушенные семена оседают в шахте первой камеры, более легкие сухие – в шахте второй камеры, где они охлаждаются. Отработанный сушильный агент подается на очистку в циклон. Недосушенные семена норией подаются в сушильную трубу выше точки подачи сушильного агента.

Режим сушки: температура сушильного агента 250...300 оС, скорость сушильного агента 25...30 м/с, температура прогрева семян 55...60 ОС, влагосъем 10...12 %.