Отгонку растворителя из шрота осуществляют тремя основными способами:

- отгонка в перемешиваемомслое;

- отгонка из перемешиваемого материала в частично взвешенном состоянии;

- отгонка во взвешенном состоянии.

Отгонка в перемешиваемом слое. Осуществляется в чанных испарителях-тостерах (рис. 38). Это аппараты колонного типа содержат 9,10,11 чанов диаметром 2,1 м. Каждые два чана имеют общую паровую рубашку. Через все чаны проходит вал 1 с ножами-мешалками 2 для перемешивания и перемещения из чана в чан.

Внутрь полого вала подается острый пар и далее по трубкам в ножимешалки.

Шрот загружается в патрубок верхнего чана 3. Под воздействием глухого и острого пара шрот пропаривается, пары растворителя, удаляются в вертикальный воздуховод – коллектор 5, а затем в расширитель 4.

В перегородках секций имеются отверстия для перемещения шрота сверху вниз и колосники для прохода паров снизу вверх.

Для выхода готового шрота применяют разгрузочный шнек и клапанный выгрузитель 6.

Рис. 38. Тостер (чанный испаритель)

Рис. 38. Тостер (чанный испаритель)

Режим отгонки:

Толщина слоя – 400 мм; время в тостере – 55…65 мин.; температура шрота 100…105 0С, влажность 8,5…10 %, остаточное содержание растворителя – 0,05 %.

В тостере процесс можно регулировать на каждой стадии, не происходит сильного пересушивания шрота, более равномерная влаготепловая обработка, очень эффективная отгонка растворителя, но не исключаются местные перегревы.

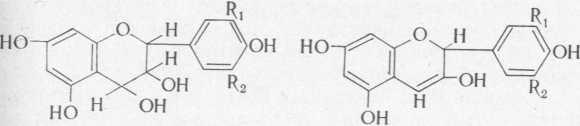

Отгонка из перемешиваемого материала в частично взвешенном состоянии. Осуществляется в шнековых испарителях различных конструкций, которые подразделяются на два типа: с последовательным (HD-1250, «ДеСмет», МЭЗ - 350, «Лурги») и параллельным отводом паров бензина и воды. Наиболее распространены HD-1250 и МЭЗ.

Аппарат (рис.39) состоит из двух секций по три шнековых испарителя в каждой:

1-я (верхняя секция) – для предварительной отгонки растворителя,

2-я (нижняя секция) – для окончательной отгонки и дезодорации шрота.

Рис. 39. Шнековый испаритель установки HD-1250

В первой секциирастворитель удаляется спомощью глухого пара при атмосферном давлении, во второй – и глухим и острым при небольшом разрежении.

Шрот из экстрактора поступает в верхний испарительный шнек 1 первой секции через питатель, подхватывается вращающимися лопатками и перемещается к противоположному концу и через перепускные патрубки проходит все шнеки (секции соединяются с помощью шлюзового затвора 3).

Образующиеся пары растворителя и воды из каждой секции уносятся в соответствующую шротоловушку 2, представляющую собой расширитель, в котором скорость смеси снижается, унесенные частицы шрота оседают и по мере накопления падают в верхний шнек.

Выгрузка готового шрота осуществляется лопастным валом 4 через шлюзовой затвор 3.

Готовый шрот имеет температуру 95…100 0С и содержание растворителя н/б 0,2 %.

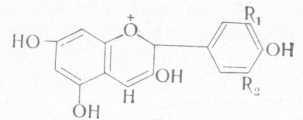

Отгонка растворителя из шрота во взвешенном состоянии. В этом случае применяется испаритель Белтера (рис. 40).

Рис. 40. Схема установки испарителя Белтера

Шрот после экстрактора подается через патрубок 6 в испарительную трубку 1. Здесь он распыляется перегретыми парами растворителя с температурой 140…160 0C, которые подаются вентилятором 3 через насадку Вентури 5. Пары растворителя вместе со шротом перемещаются с большой скоростью по трубе. При распылении растворитель интенсивно испаряется. При попадании в сепаратор 2 скорость потока резко теряется, шрот оседает и выгружается через шлюзовой затвор 7. Паровоздушная смесь отводится на конденсацию, а часть возвращается в цикл на обработку шрота через подогреватель 4.

Время нагрева – несколько секунд (белки практически не изменяются). Но остаточное содержание растворителя составляет 0,2…0,75 % (допустимое – 0,1 %).

Паробензиновые смеси, полученные при отгонке растворителя из шрота, направляются на очистку в шротоловушки, работающие сухим и/или мокрым способом. Они устанавливаются между испарителями (шнековыми или чанными) и конденсаторами. Их основное назначение – очистка смеси паров растворителя и воды от частиц шрота.