ОБЩИЕ СВЕДЕНИЯ

Основной задачей технологического процесса гидролиза и подготовки гидролизата является получение биологичедки доброкачественного сахарсодержащего раствора для получения из него кормовых дрожжей. В процессе гидролиза, кроме веществ, нужных для выращивания дрожжей, образуются другие вещества, тормозящие размножение дрожжей. К таким веществам относятся фурфурол, оксиметилфурфурол, уроновые кислоты, неинвертированиые сахара (декстрины), коллоидные вещества и некоторые другие.

При помощи известных в технике и технологии в настоящее нрсми способов подготовки гидролизатов к выращиванию дрожжей не удастся достичь полного удаления вредных примесей. Эти способы позволяют только в определенной степени снизить содержание вредных примесей. Поэтому первоочередной задачей гидролиза является получение гидролизата с минимальным содержанием вредных примесей, которые при дальнейшей обработке должны быть выведены из состава сахарсодержащего раствора, поступающего в отделение выращивания дрожжей. Исследованиями и практикой действующих заводов установлено максимально допустимое содержание некоторых из вредных пещсств. Например, содержание фурфурола в сусле не должно превышать 0,03–0,04%, а в гидролизате 0,08–0,12%. Гидролизаты, полученные при разных способах гидролиза, имеют разную степень доброкачественности.

СПОСОБЫ ГИДРОЛИЗА

Полисахариды, содержащиеся в растительной ткани, для усноения дрожжами должны быть превращены в моносахара, что производится химическим способом в процессе гидролиза. Для ускорения гидролиза применяют катализаторы, наиболее активными из которых являются минеральные кислоты. Практическое применение получили только некоторые кислоты: серная, сернистая и соляная. Гидролиз можно проводить с применением концентрированных кислот или их водных растворов низкой концентрации (0,5–5%). В связи с этим различают гидролиз разбавленными и концентрированными кислотами.

Для гидролиза разбавленными кислотами применяется серная и сернистая кислоты. Разбавленная соляная кислота не применяется ввиду сильной ее агрессивности, вызывающей затруднения в аппаратурном оформлении процесса. Сернистая кислота имеет каталитическую способность примерно в 2,5 раза меньшую, чем серная.

В настоящее время гидролизные заводы Советского Союза для гидролиза широко применяют разбавленную серную кислоту. Гидролиз проводят при температуре 175–190° и соответствующем этой температуре давлении. Концентрация серной кислоты 0,4–0,6%. При гидролизе образуются редуцирующие вещества (PB), под которыми понимают сумму моносахаров и других имеющих альдегидную группу веществ, которые определяются по способности восстанавливать в щелочной среде окись меди в закись.

Выход PB достигает обычно 46–50% от абс. сухой древесины. Однако считается возможным при непрерывном способе гидролиза достичь выхода PB 53–56%. Гидролиз разбавленными кислотами характеризуется большим расходом пара. При гидролизе разбавленной серной кислотой из 1 т абс. сухой древесины можно пдлучить 200–235 кг дрожжей, 7–8 кг фурфурола.

Для гидролиза концентрированными кислотами применяют серную и соляную. Гидролиз проводят при низких температурах и без затраты тепла. При этом наблюдается незначительный распад Сахаров, и качество гидролизатов получается очень высоким. Это в свою очередь обеспечивает повышенный выход дрожжей. Удельные же выходы PB близки к теоретически возможным (55–68%). Гидролиз концентрированной соляной кислотой пока у нас применяется для производства глюкозы. Одновременно с глюкозой можно получать дрожжи, используя предгидролизаты и гидрол, являющиеся отходами производства глюкозы. Считается возможным из 1 т абс. сухого сырья получить 200–260 кг глюкозы и 165–200 кг дрожжей.

По этому способу можно перерабатывать древесину хвойных и лиственных пород, измельченную в щепу размером 20х15х15 мм. Опилки не перерабатываются.

Один из способов гидролиза концентрированной серной кислотой в нашей стране известен под названием рижского. Сущность этого способа гидролиза заключается в воздействии на механически растертое растительное сырье небольшого количества концентрированной серной кислоты, содержащей 75% моногидрата. Температура гидролиза 50–60° С. Различают разновидности этого способа: гидролиз с малым модулем (расход кислоты 30% от веса абс. сухого сырья) и гидролиз с большим модулем (расход кислоты 150%). Полученную в результате гидролиза массу (гидролизатмасса) разбавляют водой и проводят дополнительный гидролиз – инверсию для перевода растворенных в кислоте полисахаридов в моносахариды. При работе с малым модулем раствор после инверсии нейтрализуют известковым молоком, а при большом модуле часть кислоты исполь^ зуют повторно. При этом способе отмечается значительный расход серной кислоты. При малом модуле расход ее выше в 4 раза по сравнению с расходом при гидролизе разбавленной серной кислотой. Кроме того, при малом модуле очень велик удельный расход электроэнергии на тонкое измельчение сырья. Способ гидролиза концентрированной серной кислотой имеет недостатки: большие удельные капиталовложения и относительно высокую себестоимость получаемых PB.

В настоящее время промышленное значение имеет способ гидролиза разбавленной серной кислотой, описание которого и приведено ниже. Этот способ по основным показателям превосходит другие. Различают периодический и непрерывный способы гидролиза. Эти способы различаются положением гидролизуемого материала, т. е. твердой фазы. При периодических способах она почти не передвигается, при непрерывных – находится в движении. Способы гидролиза можно характеризовать по взаимодействию твердой и жидкой фазы.

Ниже описаны известные способы гидролиза, подразделяющиеся по этому признаку:

1. Стационарный способ гидролиза (обе фазы неподвижны).

2. Оросительный гидролиз. Жидкая фаза распыляется в виде дождя и орошает твердую фазу. Капли жидкой фазы стекают по поверхности твердой сверху вниз и немедленно выводятся из зоны реакции.

Перколяционный гидролиз. Жидкая фаза проходит через слой неподвижной твердой фазы. При этом обязательным усломигм является полное погружение твердой фазы в жидкость. Sror способ получил широкое промышленное применение. Возможны следующие варианты осуществления перколяционного гидролиза:

а) способ Шоллера, предложенный в 1926 г., – жидкая фаза передвигается снизу вверх;

б) вертикальная перколяция – жидкая фаза передвигается сверху вниз; отбор осуществляется снизу; по этой схеме работает большинство гидролизных заводов Советского Союза;

в) вертикально-горизонтальная перколяция – жидкая фаза вначале передвигается сверху вниз и отбирается снизу, а во второй половине процесса гидролиза – в горизонтальной плоскости по всей высоте твердой фазы;

г) комбинированная перколяция – часть жидкой фазы проходит сверху вниз, а часть горизонтальным потоком; соответственно этому и отбор жидкости производят в двух местах одновременно: снизу и сбоку по высоте слоя твердой фазы.

Эти разновидности перколяционного способа с точки зрения теории гидролиза не содержат каких-либо принципиальных отличий. Практически комбинированная перколяция позволяет осуществлять режимы гидролиза, Дающие более высокие скорости передвижения жидкой фазы, а это ведет к повышению удельной производительности гидролизаппаратов, дает возможность повысить температуру гидролиза и снизить расход серной кислоты.

Для непрерывных способов известны следующие случаи взаимодействия фаз:

1. Обе фазы двигаются параллельно. Такая схема осуществлялась, например, в аппарате КУ, в который переоборудовались существующие периодически действующие гидролизаппараты.

2. Фазы двигаются противотоком, т. е. навстречу друг другу.

3. Комбинированный способ, когда жидкая фаза в основном двигается в направлении, перпендикулярном направлению движения твердой фазы. В то же время жидкая фаза, передвигаясь к месту отбора ее из аппарата, часть пути проходит навстречу движению твердой фазы. Таким образом, имеет место одновременно перекрестный ток и противоток. Твердая фаза только частично находится в жидкости. Следовательно, здесь можно наблюдать одновременно два способа гидролиза – оросительный и перколяционный. Испытания аппарата ШГ-2, работающего по этому принципу, не дали более высоких показателей по сравнению с периодическим гидролизом.

Большинство гидролизных заводов работает с применением периодического перколяционного гидролиза с передвижением жидкой фазы сверху вниз. Правильное применение смешанного потока, т. е. вертикально-горизонтальной перколяции, проводимой на ряде гидролизных заводов (Сегежский, Архангельский и др.), дает лучшие результаты по выходу продукции и затратам основных материалов.

Как уже указывалось, процесс гидролиза проводят для перевода полисахаридов, содержащихся в растительной ткани, в моносахара. Количественная оценка результатов гидролиза обычно устанавливается по количеству редуцирующих веществ.

Выход PB выражается в процентах от веса абс. сухого сырья. Степень использования полезного объема гидролизаппарата определяется удельной плотностью загрузки, отнесенной к полезно используемому объему гидролизаппарата. Удельная плотность загрузки определяется в килограммах на 1 м3. Для сравнения различных режимов гидролиза принято показывать количество подаваемой на гидролиз воды или получаемого гидролиза в отношении к количеству абсолютно сухого сырья, находящемуся в загрузке. Это отношение называется гидромодулем, или сокращенно, – модулем.

Внутренним гидромодулем называется отношение рабочего запаса жидкости, содержащейся в гидролизаппарате, к количеству абс. сухого материала, находящегося в нем. При определении рабочего запаса учитывается только то количество жидкости, которое находится в объеме, соответствующем верхнему уровню сырья.

Модуль выдачи (или отбора) гидролизата – это отношение веса гидролизата, отобранного из гидролизаппарата, к весу абс. сухого сырья. Количество гидролизата определяют после самоиспарения по сборнику гидролизата или по нейтрализатору до подачи нейтрализующего реагента. Модуль отбора, определенный после самоиспарения, обычно используется в литературе при рассмотрении вопросов кинетики и режимов гидролиза.

Время пребывания жидкости в гидролизаппарате определяют делением величины рабочего запаса жидкости на величину скорости подачи гидролизата.

НЕКОТОРЫЕ ЗАКОНОМЕРНОСТИ КИНЕТИКИ ГИДРОЛИЗА

В процессе гидролиза одновременно происходят две параллельно идущие реакции: гидролитическое расщепление полисахаридов (собственно гидролиз) и распад образовавшихся моносохаров.

Скорость реакции гидролиза характеризуется константой скорости гидролиза K1, а распада моносахаров – константой K2. Величина константы Ki определена для древесной целлюлозы при концентрации серной кислоты 1%. Константа К2 определяется для глюкозы при той же концентрации кислоты. Минутные или часовые значения констант K1 и К2 для температур 130–230° С можно найти в соответствующей литературе.

Умножая величину константы K1 или К2, приведенную в таблицих, на весовую концентрацию кислоты, выраженную в процентах, при которой фактически происходит реакция, будем иметь значение соответствующей константы для заданных режимом условий. Концентрация в уравнениях кинетики обозначается буквой С. Произведение КС характеризует только скорость реакции при заданных условиях.

Для получения критерия кинетической реакции необходимо пиоети фактор времени (продолжительность реакции t) и коэффициент изменения константы в зависимости от рода гидролизуемого материала или подвергающегося распаду моносахара. Произведение перечисленных выше факторов И. С. Белявский Предложил называть критерием гидролиза R1. В дальнейшем по аналогии ввели понятие критерия распада сахара R2. В соответствии с этим можно написать:

R1 = nK1Ct, (1)

R2 = δK2Ct. (2)

Критерии гидролиза и распада – величины безразмерные. Дли получения правильного ответа необходимо время t подставлять в тех же единицах, при которых взята величина константы скорости гидролиза.

В уравнение (1) введен коэффициент n, учитывающий гранулометрический состав сырья. Константа скорости гидролиза опилок очень близка по величине к таковой для целлюлозы. И. И. Корольков, обрабатывая данные И. А. Белявского, установил, насколько медленнее будет гидролизоваться щепа по сравнению с опилками. Коэффициент η для щепы разных размеров имеет следующие значения:

Мелкая щепа (длина 17 и ширина 2 мм) • n = 0,89

Средняя щепа (длина 25 и ширина 5 мм) • n = 0,82

Крупная щепа (длина 24 и ширина 10 мм) • n = 0,70.

В случае сложного гранулометрического состава в уравнение (1) подставляется средневзвешенная величина коэффициента n.

В уравнении (2) коэффициент δ отражает наличие в смеси моносахаров, которые имеют константу скорости распада, отличающуюся по значению от константы скорости распада глюкозы. Например, для ксилозы коэффициент δ может быть принят равным 4,4–5,5. Для гемицеллюлозного сахара хвойной древесины И. И. Корольков предлагает принять δ = 1,9.

Зная величину R1 и R2 можно определить величину выхода cахаров или количество оставшегося нерастворенного полисахарида.

Выход сахара из гемицеллюлоз определяется по формулам:

Ζr = 1,14Αre–R1 кг, (3)

или

Zr = 1,14 •100 • е–R1 -% (4)

где Ar – количество гемицеллюлоз, взятых для опыта, кг;

е – основание натуральных логарифмов.

Выход сахара из целлюлозы находят по формулам:

Zц = Aц(1–е–R1) кг, (5)

или

Zц = 100 • (1–е–R1)% (6)

где Ац – количество целлюлозы, взятой для опыта, кг.

Остаток целлюлозы, т. е. количество целлюлозы, не растворившейся при гидролизе, определяется по формулам:

А0 = Аце-–R1 кг, (7)

или

А0=100 • е–R1% (8)

Выходы сахара, определенные по вышеприведенным формулам, соответствуют условиям стационарного гидролиза. При расчетах выходов сахара для перколяционного гидролиза необходимо учитывать влияние на выход сахара неполноты диффузионных процессов и неравномерности вытеснения гидролизата (сахара) из гидролизуемого материала.

И. И. Корольковым было выдвинуто новое толкование диффузионного процесса. При перколяционном процессе гидролиза в гидролизаппарате часть жидкости находится в неподвижном состоянии. Образующийся сахар вначале находится в этой неподвижной жидкости и под влиянием сил диффузии переходит в окружающую среду (подвижная часть жидкости). Если определить количество подвижной и неподвижной жидкости и коэффициент распределения сахара при диффузионном процессе между ними, то будет возможно составить уравнение потерь сахара из-за неполноты прохождения диффузионного процесса.

Это уравнение имеет вид:

Пд = Zn–1, (1–е–R2(n)) (1–Sn–1) кг, (9)

или

Пд = 100 • (1–е–R2(n)) (1–Sn–1)%, (10)

где Пд – потери сахара из-за неполноты диффузии, кг или %;

Zn–1 – количество сахара, образовавшегося за период, кг;

R2(n) – критерий распада сахара для последующего периода, т. е. критерий для тех условий, когда будет происходить разложение сахара;

Sn–1 – коэффициент распределения сахара между подвижной и неподвижной жидкостью.

Внутренний гидромодуль с увеличением глубины гидролиза HC меняется и остается на одном уровне. И. И. Корольков определяет внутренний гидромодуль для опилок равным 6,5, а для смеси щепы и опилок 4,3–4,5. Отсюда можно сделать вывод, что величина внутреннего гидромодуля зависит от гранулометрического состава сырья.

Количества неподвижной жидкости для опилок и для щепы оказались одинаковыми при модуле, равном 1. Следовательно, распределение сахара между подвижной и неподвижной жидкостью для опилок и щепы будет различным и зависит только от величины внутреннего гидромодуля. Коэффициент распределения в зависимости от температуры, критерия гидролиза R1, неличины внутреннего гидромодуля приведен в литературе. Дополнительный распад Сахаров связан также и с тем, что гидролизат вытесняется неравномерно и часть Сахаров, задерживается в гидролизаппарате более длительное время. Характер явления такой же, как и в предыдущем случае. И. И. Корольков приводит следующие уравнения для определения величины потерь из-за неравномерности вытеснения гидролизата:

Пн = (1–β)Ζn–1, (1–е–R2(n)).S(n–1) (11)

или

Пн = (1–β) • 100 • (1–е–R2(n)).S(n–1) % (12)

где β – коэффициент вытеснения жидкости.

Коэффициент вытеснения зависит от ряда факторов, в том числе и от конструктивных особенностей фильтров, от места их расположения.

Исследованиями Э. Ш. Крестан определены величины коэффициента вытеснения при вертикальном, горизонтальном и смешенном направлении потоков жидкости при гидролизе.

Улучшение условий вытеснения сахара и увеличение скорости выдачи гидролизата может быть достигнуто увеличением высоты части лучей фильтрующего устройства гидролизаппарата. При отношении объема промывных вод к объему жидкости в фильтрующем слое 0,5–1,4 коэффициент вытеснения при шести удлиненных фильтрах имеет меньшую величину, чем при меньшем числе удлиненных фильтров.

При современных усовершенствованных методах гидролиз может производиться при подаче варочного раствора через штуцер, находящийся в верхней части аппарата, или распределении по высоте аппарата при помощи перфорированной трубы, называемой подающей трубой.

Коэффициент вытеснения β = 0,82 – 0,84 может быть достигнут:

1) в случае отсутствия подающей трубы – при наличии одного-двух удлиненных лучей, выступающих в цилиндрическую часть на 1,2–1,6 м;

2) в случае распределения варочного раствора через подающую трубу – при наличии одного-трех удлиненных лучей, выступающих в цилиндрическую часть на 2– 3,5 м. Отверстия на подающей трубе должны располагаться не только на участке, погруженном в фильтрующий слой, но и выше его.

Для упрощения расчетов потерь Сахаров из-за неполноты диффузии Пд и неравномерности вытеснения Пн можно воспользоваться уравнением, являющимся результатом сложения уравнений (9 и 11):

ПД.Н = ПД + ПН = Z(n–1)(1–е –R2(n))(1 – βS(n–1)) кг, (13)

или в развернутой форме в соответствии и с делением процесса гидролиза по периодам:

ПД.Н = Zr(1 – βS1) (1–е –R2(II)) + ZI(1 – βSI) (1–е –R2(II)) + ZII(1 – βSII) (1–е –R2(III)) +...+ Zn(1 – βSI) кг, (14)

где ПД. Н – количество разложившегося сахара вследствие неполноты диффузии и неравномерности вытеснения;

Zr; ZI; Zn – количество сахара, образовавшегося за период подогрева, за I период, за л-ный период, кг;

R2(II), R2(III) – величины критериев распада сахара за соответствующий период;

β – коэффициент вытеснения жидкости;

SI; Sn – коэффициент распределения сахара между подвижной и неподвижной жидкостью по периодам.

Из изложенных выше теоретических положений можно сделать некоторые выводы для практической деятельности. Прежде всего о гранулометрическом составе сырья.

Гранулометрический состав сырья оказывает большое влияние на практические результаты гидролиза. Например, в работах ВНИИгидролиз показано влияние размера щепы на выход PB при гидролизе древесного сырья. Из этих данных вытекает, что чем крупнее щепа. тем меньше выход PB:

Это объясняется тем, что сырье, состоящее из частиц меньшей величины, имеет большую величину поверхности на единицу веса. Развитие поверхности увеличивает интенсивность массои теплообмена между гидролизуемым материалом и окружающей его жидкостью. Увеличение размеров щепы неблагоприятно влияет на скорость диффузии образовавшихся PB.

Для более крупного сырья коэффициент распределения Сахаров между подвижной и связанной жидкостью имеет меньшую величину. Это значит, что в связанной жидкости находится больше Сахаров и вследствие этого происходит более интенсивный распад их. Наоборот, уменьшение внутреннего гидромодуля уменьшает время пребывания образовавшихся Сахаров в сфере реакции. Это ведет к уменьшению распада Сахаров. Суммарное влияние этих двух противоположно действующих факторов таково, что при частицах сырья меньшей величины выход PB увеличивается. Чем мельче сырье, тем выше плотность загрузки. Это влияет на увеличение производительности гидролизаппарата. Выбор степени Измельчения сырья должен производиться с учетом всех этих факторов, а также с учетом дополнительных затрат на измельчение сырья и возможности достижения при данной степени измельчения требуемой скорости выдачи гидролизата. Измельчение гидролизуемого материала до величины частиц менее 2,5 мм нецелесообразно. Как указывает проф. В. И. Шаркав, величина зерен до 2,5 мм не оказывает заметного уменьшения выхода сахара.

Перед перколяцией сырье прогревают путем впуска острого пара в нижнюю часть гидролизаппарата. Во время прогрева сырья, смоченного слабым раствором кислоты, происходит не только нагрев до нужной температуры, но и реакция гидролиза. При этом легкогидролизуемые полисахариды растворяются полностью, а трудногидролизуемые – в зависимости от принятого режима (ориентировочно 0,5–1%). Полное удаление образовавшихся моносахаридов происходит в течение I периода перколяции.

С целью получения гидролизата с наименьшим содержанием фурфурола и других продуктов распада необходимо определить режим прогрева и начала периода перколяции. Поскольку гидролиз легкогидролизуемых полисахаридов протекает полностью при мягких условиях (при температуре 120–150°), то задача первого периода гидролиза сводится к сохранению уже образовавшегося сахара.

При гидролизе древесины рекомендуется вести подогрев до давления 5 ата, а начало перколяции – при температуре воды, подаваемой на гидролиз, 175°. При гидролизе кукурузной кочерыжки подогрев рекомендуется вести всего лишь до 2 ата. Этим приемом удается снизить количество фурфурола в гидролизате примерно на 20–25% по сравнению с режимом гидролиза для получения спирта. Однако в этом случае часть полисахаридов не подвергается полному гидролизу и находится в гидролизате в виде дисахаров и осколков полисахаридов. Для превращения их в моносахара требуется проведение дополнительного гидролиза, так называемой инверсии. Вещества, для использования которых проводится инверсия, в практике называют неинвертированным сахаром. Инверсию проводят не только для получения дополнительного количества усваиваемых дрожжами моносахаров, но и с целью повышения биологической доброкачественности гидролизата и улучшения состава сточных вод по БПК20*. В процессе инверсии снижается количество декстринов и стабилизируется коллоидный состав гидролизата. При этом выпадает довольно значительное количество осадка, содержащего смолистые вещества. Инверсия обеспечивает улучшение качества сточных вод, что позволяет несколько уменьшить объем биологических очистных сооружений.

________________________

* Биологическое потребление кислорода при инкубации в течение 20 дней.

ТЕХНОЛОГИЧЕСКИЕ СХЕМЫ И РЕЖИМ ГИДРОЛИЗА

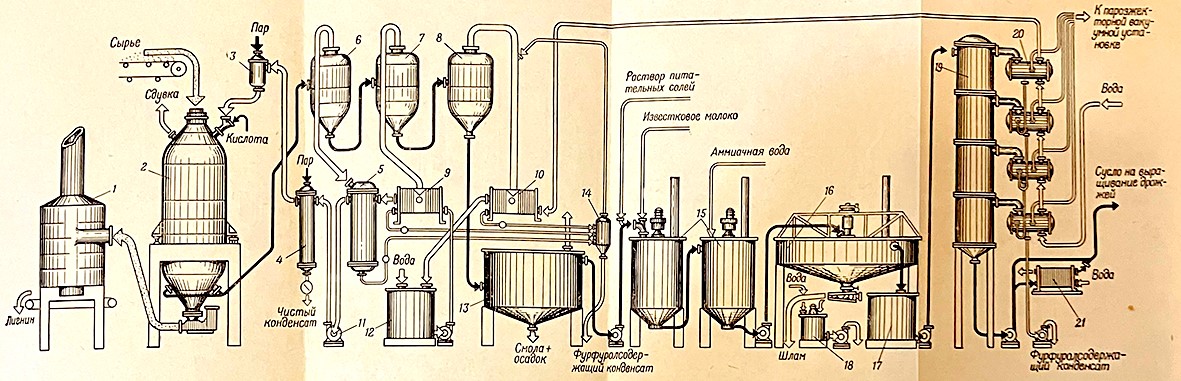

Технологическая схема гидролиза приведена на рис. 1. Она состоит из следующих операций: процесса гидролиза, проводимого в периодически действующих гидролизаппаратах; подачи на гидролиз серной кислоты и воды; частичного охлаждения полученного гидролизата на испарителях, инверсии (дополнительного гидролиза).

Рис. 1. Схема получения и подготовки гидролизата к выращиванию дрожжей:

1 –циклон для лигнина; 2–гидролизаппарат; 3 – водогрейная колонка; 4 – подогреватель воды; 5 –решофер I ступени трубчатый;

6 – испаритель I ступени; 7 – испаритель II ступени; 8 – испаритель III ступени; 9 – решофер II ступени пластинчатый;

10–решофер III ступени пластинчатый; 11 – водяной насос; 12 –сборник теплой воды; 13–инвертор гидролизата; 14 – испаритель конденсата;

15 – нейтрализаторы; 16 – отстойник нейтрализата; 17 –сборник осветленного нейтрализата; 18 – шламомешалка;

19 – вакуумохладительная установка; 20 – поверхностный конденсатор; 21 – теплообменник сусла

Гидролизат, отбираемый из гидролизаппарата, имеет температуру в пределах 150–187°. Перед поступлением в нейтрализационное отделение гидролизат необходимо охладить примерно до 100°. Для охлаждения гидролизат проходит одну или несколько ступеней испарителей, в которых давление постепенно снижается до атмосферного, в результате чего температура тоже снижается. Часть гидролизата при этом превращается в пары, с которыми уходит значительная часть фурфурола, а сам гидролизат охлаждается до температуры, соответствующей давлению.

В парах самоиспарения, кроме фурфурола, содержатся другие летучие вещества (метанол, скипидар и др.). В пары самоиспарения переходит около 50% фурфурола, содержащегосяв гидролизате. Этим самым одновременно с охлаждением достигается увеличение степени биологической доброкачественности гидролизата.

Теплоту паров самоиспарения используют вторично, подогревая теплую (оборотную) воду, поступающую на гидролиз. С точки зрения эффективности использования тепла одноступенчатое охлаждение гидролизата на испарителе не выгодно.

Наиболее целесообразно 3-ступенчатое охлаждение гидролизата. В этом случае гидролизат проходит последовательно три испарителя. Для конденсации паров самоиспарения обычно примениютси поверхностные теплообменные аппараты – решоферы. На некоторых заводах применяются конденсаторы непосредственного смешения. Но в этом случае фурфурола в гидролизате бывает больше, так как вода, конденсирующая пары самоиспаргнни, частично используется для гидролиза.

Необходимо также принимать меры для предупреждения загрязнения теплообменной поверхности решоферов как со стороны трубного пространства (соковые пары), так и со стороны междутрубного пространства (вода). Соковый пар, выходящий из испарителя, часто уносит капли гидролизата. Для уменьшения влажности паров требуется устанавливать паросушители.

Низкое качество воды также является источником ухудшения работы решоферов. Механические включения, содержащиеся в воде (песок, ил и др.), отлагаясь в междутрубном пространстве и на трубках, постепенно забивают его, ухудшая теплопередачу и увеличивая гидравлическое сопротивление прохождению воды. Соли временной жесткости, содержащиеся в воде, при нагревании образуют накипь на теплопередающей поверхности. Допустимый предел содержания солей временной жесткости при нагревании воды от 130 до 170° составляет около 0,7 мг-экв/л. При большем содержании этих солей воду, подаваемую на гидролиз, необходимо умягчать. Затраты на химическую очистку воды окупаются эффективностью теплоиспользопании.

Производственный процесс гидролиза, проводимый в периодически действующих гидролизаппаратах, состоит из целого ряда основных и вспомогательных операций. Процесс гидролиза дли разных видов сырья различен. Приводимое ниже описание относится к гидролизу древесных отходов.

Процесс гидролиза начинается с загрузки сырья в гидролизаппарат и оканчивается выгрузкой лигнина. За этот период пров од м тс и следующие операции: загрузка сырья, подогрев сырья и удаление воздуха, перколяция вертикальная, перколяция горизонтальная, промывка лигнина, его сушка и выгрузка («выстрел»).

Для проведения этого процесса используется гидролизаппарат. Гидролизаппараты, работающие до последнего времени и промышленности, имеют объем 18, 30, 37, 50 и 80 м3. Первые промышленные аппараты имели емкость 18 м3 (Бобруйский, Ленинградский, Хорский гидролизные заводы). В последующий период на большинстве гидролизных заводов устанавливались гидролизаппараты емкостью 30 и 37 м3, сварной конструкции, изготовленные отечественной промышленностью и иностранными фирмами. На Архангельском гидролизном заводе смонтировано четыре гидролизаппарата емкостью по 50 м3, а на Астраханском шесть по 80 м3 (без футеровки).

Гидролизаппараты емкостью 70 м3 и более предназначены для гидролиза древесных отходов, а емкостью до 40 м3 – древесных отходов и отходов сельского хозяйства. Для таких видов сырья, как кукурузная кочерыжка, хлопковая шелуха, нецелесообразно применять гидролизаппараты большой емкости. Конструктивно гидролизаппараты объемом 40 и 80 м3 одинаковы.

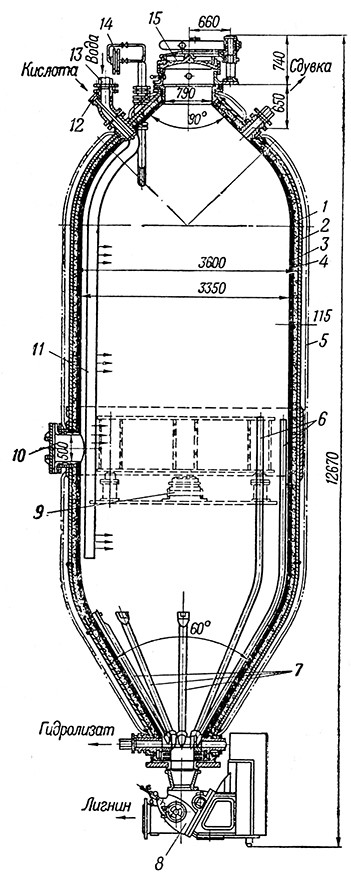

На рис. 2 показан гидролизаппарат емкостью 80 м3. Корпус аппарата сварной, изготовлен из листовой котельной стали марки 20К. Толщина стенок обечайки 34 мм, а конусов 28 мм. К корпусу привариваются стальные литые горловины (верхняя и нижняя).

Рис. 2. Гидролизаппарат емкостью 80 м3 (без футеровки):

1 – стальной корпус; 2 – бетонный слой; 3 – термокислотоупорные плиткн;

4 – термокислотоупорный кирпич; 5 – теплоизоляция;

6 – удлиненные трубы (лучи) для отбора гидролизата при горизонтальной перколяции;

7 – короткие трубы (лучи) для отбора гидролизата при вертикальной перколяции;

8 – клапан для выгрузки лигнина; 9 – весомер; 10 – лаз;

11– труба для подачи воды и кислоты (через смеситель) при горизонтальной перколяции;

12 – штуцер для подачи кислоты; 13 – штуцер для подачи воды;

14 – указатель уровня сырья; 15 – механизированная крышка

К верхней горловине болтами прикрепляется переходная горловина. Между ними зажато бронзовое кольцо, закрывающее верхний тбрец бетонного слоя футеровки гидролизаппарата. Через верхнюю горловину диаметром 800 мм загружается сырье, а также спускаются или поднимаются во время ремонта футеровочные материалы. Горловина закрывается механизированной крышкой с полукольцевыми захватами. Управляют крышкой дистанционно при помощи электродвигателя.

К нижней горловине болтами и шпильками крепится стальной облицованный медью переходный фланец. Между горловиной и фланцем зажато бронзовое кольцо. К переходному флннцу присоединен быстродействующий выгрузной клапан, который открывается при выгрузке лигнина из гидролизаппарата.

Для уменьшения потерь тепла наружная поверхность гидроJllMtuiiuipara покрывается теплоизоляцией. В качестве ее рекомендуются два слоя совелитовых плит, покрытых асбозуритом. Внутренняя поверхность гидролизаппарата защищена шамотным кирпичом. Кирпич устанавливается на бетонном подслое толщиной 85 мм при помощи андезитовой замазки.

При вертикальной перколяции раствор варочной кислоты подают сверху, а гидролизат отбирают через фильтр, расположенный в нижнем конусе.

Для горизонтальной перколяции в верхнем конусе сделан штуцер для подачи раствора варочной кислоты в трубу, расположенную вертикально и закрепленную на внутренней стенке гидролизаппарата. На поверхности трубы, входящей внутрь аппарата, высверлены отверстия для распределения жидкости, которые размещаются на участках трубы выше уровня сырья, а также на участках, погруженных в сырье (лигнин). На противоположной стенке расположен трубчатый фильтр для отбора гидролизата. Высота лучей фильтра подбирается таким образом, чтобы заглушённый верхний их конец не выступал из слоя лигнина.

При помощи описанных устройств может осуществляться вертикальный поток жидкости, горизонтальный или комбинированный. Гидролизаппарат снабжен необходимым количеством штуцеров (продуктовый, сдувочный и др.). К корпусу гидролизаппарата приварены две лапы сварной конструкции, при помощи которых аппарат устанавливается на опорные балки. Конструкция одной из лап приспособлена для установки под нее весомера. Другая лапа краями опирается на две неподвижные шарнирные опоры. Таким образом, гидролизаппарат опирается на три точки, две из которых неподвижны. Для доступа обслуживающего персонала внутрь гидролизаппарата (при ремонте, осмотре и др.) в цилиндрической части обечайки предусмотрен лаз диаметром 500 мм.

Продолжительность оборота гидролизаппарата емкостью 70 м3 при переработке древесных отходов составляет 310 мин;аппарата емкостью 37–40 м3 при переработке подсолнечной лузги – 250, кукурузной кочерыжки – 460, одубины – 480 мин.

Время общего оборота для гидролизаппарата емкостью 80 м3 при гидролизе растительного сырья распределяется следующим образом (мин.):

Загрузка – 40

Подогрев – 50

Перколяция – 140

Промывка – 30

Осушка (отжим) –40

«Выстрел» – 10

____________________

310

Сырье в гидролизаппарат подают загрузочным транспортером, расположенным выше горловины гидролизаппарата. Сырье по специальному загрузочному устройству поступает в гидролизаппарат. Вытесняемые сырьем воздух и водяные пары противотоком сырью удаляются через загрузочную течку и отводятся в атмосферу.

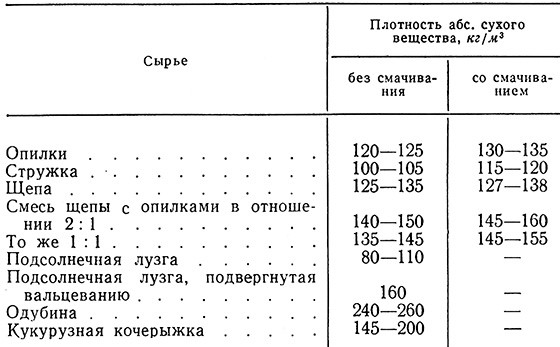

Одновременно с сырьем в аппарат подают воду и кислоту. Смачивание увеличивает плотность загрузки. Удельная загрузка сырья в гидролизаппараты емкостью 50–80 м3 приведена в табл. 3.

Таблица 3

Число гидролизаппаратов, необходимых для обеспечения заданной производительности, определяют по формуле

![]()

где n – число аппаратов;

В – количество перерабатываемого абс. сухого сырья, т в сутки;

m – длительность оборота, мин,

К – коэффициент использования общего объема гидролизаппарата, равный 0,95;

О – общий объем гидролизаппарата, м3;

b – удельная загрузка сырья, м/м3.

После загрузки гидролизаппарат закрывается верхней крышкой и через нижний штуцер подается пар для подогрева. В период подогрева давление поднимается до 5 ата и производится 2–3-минутная сдувка воздуха, отводимого через верхний вентиль и сдувочную линию в ловушку для сдувочного пара. Этим приемом удаляется воздух и другие неконденсирующиеся газы. Присутствие этих газов неблагоприятно сказывается на гидродниймическнх процессах. Кроме того, присутствие воздуха искаJKiHiI' показания манометра, внося разницу в обычное для водяного пира соотношение давления и температуры. При сдувке частично удаляются скипидар, метанол, фурфурол и другие вещества, вредные для выращивания дрожжей.

Начальный период перколяции проводится в мягких условиях, т. е. при пониженной температуре (около 150°). Температура подаваемой в гидролизаппарат воды постепенно повышается со 175° в начале до 188–190° в конце процесса. Соответственно этому изменяется и температура внутри гидролизаппарата, т, е. температура, при которой фактически идет процесс гидролиза. В начальный период истинная температура гидролиза резко отстает от температуры подаваемой воды. Если содержимое гидролизаппарата вначале имеет температуру всего 145– 150°, то вода поступает с температурой 175° С.

В соответствии с данными, приведенными И. И. Корольковым, при мягком прогреве температура выравнивается примерно через 60 мин после начала перколяции.

Вертикальная перколяция осуществляется путем подачи воды и кислоты (варочная кислота) через верхний штуцер гидролизаппарата.

Варочная кислота проходит через весь слой сырья. Гидролизат отводится через фильтрующие трубы, расположенные в нижнем конусе гидролизаппарата, через коллектор и соответствующий штуцер. В начале процесса скорость выдачи гидролизата выше, чем в середине или конце варки. Это объясняется тем, что по мере углубления гидролиза ухудшается фильтрационная способность сырья, а также и тем, что к этому времени температура содержимого гидролизаппарата уже близка к температуре подаваемой воды. Кипящая жидкость фильтруется через слой лигнина в 2–2,5 раза медленнее, чем некипящая.

Для уменьшения увеличивающегося сопротивления фильтрующего слоя изменяют направление перколяции и ведут ее в горизонтальном направлении. Воду и кислоту в этом случае подают через другой штуцер в вертикально расположенную в гидролизаппарате перфорированную трубу.

Отбор гидролизата производят через фильтрующие трубы, выведенные от коллектора в цилиндрическую часть гидролизаппарата. При переходе на горизонтальную перколяцию скорость выдачи вновь увеличивается. Заводы,·которые имеют в составе перерабатываемого сырья большой процент щепы, ограничиваются одной вертикальной перколяцией, так как при переработке щепы скорость выдачи гидролизата не изменяется.

Промывку лигнина водой проводят таким же способом, как и вертикальную перколяцию, т. е. сверху вниз, но при этом не подают серную кислоту. После подачи заданного количества воды промывку прекращают, а гидролизат продолжают отбирать. Этот период называется сушкой. При гидролизе древесины с получением гидролизата для производства дрожжей применяется модуль отбора 15–17, т. е. гидролизата отбирают в 15–17 раз больше, чем весит абсолютно сухая древесины, загруженная в гидролизаппарат.

Затем выгружают лигнин. Для этого при давлении в гидролизаппарате 6–7 ата открывают быстродействующий клапан, установленный на нижнем конусе аппарата. Выгрузка («выстрел») продолжается несколько секунд. После выгрузки открывают верхнюю крышку, осматривают внутреннюю часть гидролизаппарата, промывают нижний клапан и закрывают его. Сжатый воздух, необходимый для управления клапаном, поступает от компрессора через ресивер на золотниковый переключатель. Выгруженный из гидролизаппарата лигнин попадает в циклон, где от него вследствие самоиспарения отделяется пар, а лигнин оседает на дно циклона. В днище имеется два отверстия для выгрузки лигнина. Через одно из них лигнин можно ссыпать на транспортер, а через другой – в автомашины для вывоза за пределы завода, Для выгрузки лигнина в циклоне предусмотрено выгребное устройство.

Кислоту в гидролизаппарат подают плунжерным насосом. К каждому гидролизаппарату, как правило, устанавливается самостоятельный насос, мерник кислоты и отдельная коммуникация для подачи кислоты от насоса в гидролизаппарат. Такая схема применяется для создания условий, исключающих попадание кислоты в коммуникации других гидролизаппаратов, а также для точного учета кислоты, подаваемой в аппарат.

Мерники наполняются кислотой из напорных баков, в которых хранится суточный или сменный запас кислоты.

Оборудование, трубопроводы и арматура кислотного узла вследствие коррозии подвергаются износу, который значительно увеличивается при замене башенной кислоты на контактную.

В наиболее тяжелых условиях находятся детали, непосредственно примыкающие к штуцеру гидролизаппарата: смеситель воды и кислоты, обратный клапан и примыкающий к нему участок трубопровода. Неисправность обратного клапана повлечет за собой повышение температуры из-за проникновения горячей воды или ее паров в кислотопровод. При этом концентрированная серная кислота будет разбавляться с выделением тепла. Это приведет к усиленной коррозии обратного клапана и предохраняемого им трубопровода.

ВНИИгидролиз разработаны и опробованы конструкции и материалы для изготовления деталей кислотного тракта. Распылительную форсунку и деталь, соединяющую обратный клапан с угловым смесителем, изготавливают из фторопласта марки 4Д, армированного медной трубкой. Обратные клапаны и вентили оказываются более надежными в эксплуатации, если они изготавливаются из сталей марки ЭИ-943 и ЭИ-432 или ЭМ-448.

По опыту Красноярского гидролизного завода плунжерные насосы, предназначенные для перекачки серной кислоты, стали отделять от кислотопровода плоской фторопластовой диафрагмой, которая зажимается между двумя фланцами специальной конструкции. Цилиндр насоса и объем трубопровода, заключенный между диафрагмой и насосом, заливается машинным маслом. При движениях поршня насоса диафрагма испытывает колебательные движения, что создает в кислотопроводе переменный режим по давлению (давление, вакуум). Это заставляет попеременно срабатывать всасывающий и нагнетательный клишшы, расположенные на кислотопроводе. Переоборудование обычного плунжерного насоса в диафрагменный удлиняет срок службы цнлнндрои н плунжеров и уменьшает опасность для обслужнпшощего персонала. Гофрированные диафрагмы служат дольше, чем плоские.

Гидролизат отбирается из гидролизаппаратов по отдельным трубам, выведенным к коллектору выдачи гидролизата. От коллектора гидролизат поступает по общей линии в первый испаритель трехступенчатой установки для охлаждения гидролизата. В промышленности имеются испарители объемом 8, 5, 10, 18(20) и 40 м3.

На рис. 3 изображен испаритель объемом 18(20) м3. Испаритель представляет собой стальной сварной сосуд цилиндрической формы. Внутренняя поверхность его защищена керамическими термокислотоупорными плитками на бетонном слое. Для улучшения отделения пара от жидкости предусмотрена тангенциальная подача гидролизата в испаритель через диффузор. Футеровка внутри испарителя у выхода гидролизата из диффузора защищена медным листом. В верхней части испарителя имеется бронзовая горловина для доступа в аппарат при ремонте. Горловина прикрыта плоским стальным диском. Обращенная внутрь аппарата сторона диска облицована медью. К диску приварен штуцер диаметром 300 мм для вывода паров самоиспарения. Вне испарителя перед поступлением пара в решоферы устанавливаются паросушители. Охлажденный гидролизат отбирается из нижней части испарителя через штуцердиаметром 250 мм и направляется в следующий испаритель.

Рис. 3. Испаритель гидролизата V = 18 (20) м3:

1 – корпус; 2 – бетонный слой; 3 – термокислотоупорные плитки;

4 – тепловая изоляция; 5 – штуцер для входа гидролизата;

6 – штуцер для выхода гидролизата;

7 – штуцер для выхода паров самоиспарения;

8 – защитный лист; 9 – опорные лапы;

10 – штуцер для присоединения указателя уровня

Давление в испарителях от ступени к ступени понижается. Так, в испарителе первой ступени давление должно быть 5, во второй 2–2,5 и в последней около 1 ата. Соответственно этому гидролизат на выходе из испарителей будет иметь температуру 150; 130–135 и 100–103°. Пары с каждой ступени испарения поступают для конденсации в соответствующую группу решоферов. Образующийся конденсат от решоферов первой и второй ступени через конденсатоотделители поступает в сборник-испаритель конденсата. Туда же поступает конденсат с третьей ступени решоферов. Для выравнивания давления испаритель соединен с трубопроводом для паров самоиспарения III ступени. В этот же сборник подается конденсат от вакуумохладительной установки нейтрализата. Смесь конденсатов насосом откачивается в сборник конденсата фурфурольной установки, являющейся утилизационной и рассчитанной, как правило, на получение ' фурфурола-сырца. Для конденсации паров применяются решоферы трубчатой системы и пластинчатые.

Трубчатые решоферы изготовляются поверхностью 150 м2. Пары самоиспарения направляются в трубное пространство. Конденсат выходит через штуцер, рас-положенный в центре нижней крышки. Вода поступает в междутрубное пространство. В междутрубном пространстве имеется шесть ходов. Материалом для изготовления решоферов служит сталь (корпус решофера, перегородки, лапы) и кислотостойкая сталь марки Х18Н10Т (трубные доски, трубки).

Пластинчатые решоферы по своему устройству аналогичны пластинчатым теплообменникам. В отличие от последних все пластины парового пространства соединены с верхним и нижним коллектором. Через верхний коллектор в пространство между пластинами поступают пары, а конденсат, стекая, попадает в нижний коллектор, из которого отводится наружу.

При 3-ступенчатом испарении гидролизата на решофернонслврнтсльном узле можно довести температуру воды, идущей на гидролиз, до 135–145°.

Самая простая схема подачи воды на гидролиз заключается в том, что вода из бака оборотной воды насосом последовательно подается через решоферы и водоподогреватель в водогрейную колонну, а из нее при заданной температуре поступает в гидролизаппарат. Это возможно при наличии решоферов, допускающих высокое давление на стороне горячей воды (17– 19 отм). Однако трубчатые решоферы рассчитаны на давление лишь 8, а пластинчатые 10 ата.

Поэтому после решоферов обычно ставится насос, дополнительно повышающий напор воды настолько, чтобы преодолеть противодавления со стороны гидролизаппаратов.

На гидролиз воду необходимо подавать с температурой 175–190°. Для этой цели у каждого гидролизаппарата ставят Аппарат для подогрева воды, работающий по принципу непосредственного смешения пара с водой. Аппараты для подогрева воды применяются двух типов: струйные и дисковые. Последний ЧИСТО нвмывшот водоподогревательный колонкой. Она выполнена и виде стального корпуса со съемной крышкой и приварным сферическим днищем. В центре через крышку введен распределитель греющего пара, который представляет собой набор из 27 чугунных дисков, стянутых болтами с зазором между ними 1 мм для прохода пара. Пар, проходя через распределитель, смешивается с водой и нагревает ее. Водоподогреватсльнам колонка производительностью 65 т воды в час при нагревании со 140 до 190° имеет диаметр 377 и высоту 1400 мм. Водоподогревательная колонка этого типа имеет недостаток, выражающийся в том, что колонка со временем загрязняется и требует чистки. При более жесткой воде колонку приходится чистить чаще. Имеются другие конструкции водоподогревательных колонок.

На ряде гидролизных заводов водоподогревательные колонки заменены пароструйными подогревателями. Впервые такие подогреватели были установлены по предложению Ф. Я. Головко и А. В. Кремнева на Волгоградском гидролизном заводе. Пароструйный подогреватель в зависимости от условий работы изготовляется из обычной или кислотостойкой стали. Конструкция подогревателя аналогична эжекторам. Греющий пар подводится через сопло, введенное через торец конфузора. Нагреваемая вода подводится сбоку и проходит через кольцевое пространство, образующееся между паровым и водяным соплами. По выходе из сопел пар и вода смешиваются. Струя смеси сжимается в конфузоре, а затем расширяется в диффузоре.

Имеются схемы, в которых воду после решоферов перед поступлением в водоподогревательную колонку нагревают дополнительно свежим паром в поверхностном подогревателе от 135–145 до 170°. Цель этой операции возвратить конденсат свежего пара в котельную, тем самым снизить эксплуатационные расходы, связанные с умягчением воды для питания паровых котлов. Подогреватель выполняется из обычной стали и представляет собой трубчатый теплообменный аппарат.

Инверсия гидролизата обычно осуществляется при атмосферном давлении и температуре 100° непрерывным способом в течение 6–8 ч в аппарате, представляющем собой стальной цилиндр с конусными крышей и днищем. Изнутри сталь защищена от коррозии футеровкой, состоящей из бетонного слоя и одного ряда кислотоупорных плиток или кирпича. Швы между кирпичами промазаны андезитовой замазкой. Имеется три типа инверторов: объемом 500, 750 и 1000 м3. Гидролизат из испарителя вводится в инвертор при температуре 100–103° и выводится из него через восемь штуцеров, равномерно расположенных по окружности сосуда в верхней части аппарата. Вне аппарата все штуцеры присоединены к коллектору, по которому отводится гидролизат в приемник, а из него откачивается насосом. В приемнике, соединенном с инвертором, поддерживается одинаковый уровень жидкости. Осадок в виде смолы и лигнина скапливается в конусной части инвертора и периодически выводится по трубе или выгружается при очистке аппарата. Выделяющиеся пары из инвертора удаляются через штуцер, расположенный в конусной крыше, и поступают в конденсатор непосредственного смешения. Конденсация паров производится водой или последрожжевой бражкой, которая после нагрева сбрасывается (через мешалку разложения фурфурола) в канализацию. В парах, выделяющихся из инвертора, содержится фурфурол, а поэтому для конденсации паров целесообразно использовать аналогичный конденсат, получаемый в поверхностных конденсаторах вакуумохладительной установки для охлаждения неитрализата.

При осуществлении инверсии в открытых емкостях происходит постепенное накопление осадка, который эпизодически (1 раз в 1–2 месяца) необходимо выгружать из инвертора. Эта операция трудно поддается механизации, а поэтому требует применения ручного труда, что приводит к непроизводительному простою оборудования. Способ инверсии под избыточным давлением свободен от этих недостатков. Резко сокращается объем-инвертора. Для инверсии при температуре 130° требуется 0,5 ч. С учетом заполнения аппарата жидкостью на 50–60% объем инвертора равен часовому потоку гидролизата. Этот способ испытан в промышленных условиях и дал положительные результаты.

В качестве инвертора под давлением может быть использонпи соответствующей емкости испаритель 2-й ступени.

ТЕХНОЛОГИЧЕСКИЕ СХЕМЫ И РЕЖИМ ПОДГОТОВКИ

ГИДРОЛИЗАТА К ВЫРАЩИВАНИЮ ДРОЖЖЕЙ

В соответствии с требованиями процесса выращивания дрожжей основной задачей при подготовке гидролизата является возможно полное удаление из него веществ, неблагоприятно отражающихся на росте дрожжей.

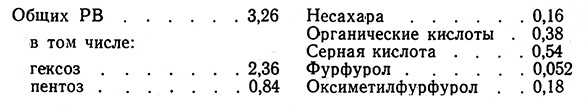

Примерный состав гидролизата, %:

При более жестких режимах содержание общих PB повышается до 4, фурфурола до 0,08 и оксиметилфурфурола до 0,28%. Следовательно, при более жестких режимах повышается количество продуктов распада Сахаров.

Il соответствии С составом гидролизата и требованиями к качеству среды со стороны дрожжевого производства в мероприятия по подготовке гидролизата к выращиванию дрожжей входят следующие опершими освобождение гидролизата от серной кислоты (нейтрализация), снижение температуры до 25–40°, уменьшение содержания фурфурола (до 0,03–0,04%) и полисахпридов, способных инвентироваться в моносахара, максимальное удпление коллоидных и взвешенных веществ.

Серная кислота может быть удалена из гидролизата методами диализа, ионообмена и нейтрализации. Удаление серной кислоты из раствора диализом нецелесообразно ввиду низкой концентрации кислоты, а также из-за значительных поверхностей диафрагм диализатора, требующихся для проведения этого процесса. Нерационально также применение ионообмена, при проведении которого необходимо расходовать значительное количество соды для регенерации ионообменной смолы. Поэтому в промышленности применяется способ обычной нейтрализации.

Выбранный для нейтрализации реагент должен быть, дешевым и доступным во всех районах Советского Союза. Желательно, чтобы соль, образующаяся в результате нейтрализации, полностью растворялась в гидролизате либо легко высаживалась из раствора. Образующаяся соль не должна быть токсичной, влияющей на рост дрожжей. Нерастворимые соли должны легко отделяться от осветляемого раствора методом отстаивания, фильтрации или на гидроциклонах.

В практической деятельности заводов получили распространение два нейтрализующих реагента: известковое молоко и аммиачная вода. При нейтрализации серной кислоты известковым молоком происходит реакция с образованием гипса по формуле

H2SO4 + Ca (OH)2 = CaSO4 + 2Н2О.

Находящиеся в растворе органические кислоты также частично нейтрализуются. Например, уксусная кислота нейтрализуется по реакции

2СН3СООН + Ca (OH)2 = (CH3COO)2Ca + 2Н2О.

Гипс с удельным весом 2,3 г/см3 выпадает в осадок. Этим свойством пользуются для выделения его из раствора осаждением. Уксуснокислый кальций остается в растворе. При нейтрализации серной кислоты аммиачной водой образуется сульфат аммония по уравнению

H2SO4 + 2(NH4OH) = (NH4)2SO4 + 2Н2О.

Образующийся сульфат аммония при данных концентрациях полностью растворим и осадка не образует. Если для нейтрализации известковым молоком необходимо устанавливать специальные аппараты, то для нейтрализации аммиачной водой достаточно подавать ее во всасывающую линию насоса, откачивающего гидролизат. Кроме того, отпадают затраты на удаление шлама. Таким образом, на оборудование при нейтрализации аммиачной водой требуются значительно меньшие затраты, чем при нейтрализации известковым молоком. Однако применение аммиачной воды для нейтрализации гидролизатов связано со значительными затратами ее, что в отдельных районах страны трудно осуществимо. Известь же является местным сырьем.

В процессе нейтрализации известковым молоком в зависимости от условий образуется гипс в трех модификациях: в виде безводной соли CaSO4; концентрата CaSO4 – 1/2 H2O и двухводного гипса CaSO4 • 2Н2О. Эти модификации гипса различаются как по форме, так и по размерам кристаллов. Наиболее крупные кристаллы имеет двухводный гипс (длина от 7 до 60 мк, поперечные размеры меньше длины в 7–10 раз).

При нейтрализации гидролизата повышается значение рН. Выбор конечного значения рН зависит от того, какое вещество выбрано в качестве источника питания среды азотом – сульфат аммония или аммиачная вода. При применении сульфата аммония необходимо, кроме серной кислоты, нейтрализовать также уксусную кислоту, содержащуюся в гидролизате, с доведением рН до 5,2–5,4. Гидролизаты, обладающие хорошей биологической доброкачественностью, могут нейтрализоваться до рН = 4,4÷4,6. При применении в качестве единственного источники азота аммиачной воды нейтрализации подвергается только Сорили кислота до pH = 3,2÷3,4. В целях предохранения оборудоппнин от коррозии уксусная кислота может быть нейтрализована аммиачной водой до рН = 4,2. В практической деятельности на предприятиях имеют место оба указанных случая.

Цель нейтрализации состоит не только в осуществлении самого процесса нейтрализации, но и в получении такого нейтрализата, который позволил бы провести отстаивание при минимальном количестве оборудования. Теоретические исследовании и практика работы заводов показывают, что процесс нейтрализации должен быть направлен в сторону образования дпухнодного гипса, имеющего кристаллы наибольшего размера. Для этой цели нейтрализацию проводят при температуре 75–85 °С применением гипсовой затравки, подаваемой совместно с известковым молоком. Эта операция носит название направленной кристаллизации гипса. С этой целью в известковое молоко добавляют сульфат аммония. При этом происходит следующая реакция:

(NH4)2SO4 -+ Ca (OH)2 = 2NH4OH -+ CaSO4.

Гипс образуется в виде очень мелких кристаллов, имеющих большую удельную поверхность. Эти кристаллы вводятся с известковым молоком в нейтрализуемый раствор гидролизата и служат центрами образования крупных кристаллов гипса. Происходит образование только кристаллов двухводного гипса. Пели на заводе отсутствует сульфат аммония, затравочные кристаллы можно образовать путем подачи в известковое молоко необходимого количества серной кислоты. В результате этой реакции образуются мелкие кристаллы двухводного гипса, которые при нейтрализации гидролизата укрупнятся.

Для указанной цели необходимо на каждый кубометр гидролизата задать н известковое молоко 0,25 г сульфата аммония или эквивалентное количество серной кислоты. При нейтрализации гидролизата протекает два процесса: собственно нейтрализация и вызревание кристаллов гипса с целью получения максимального их размера. Если нейтрализация происходит в течение нескольких секунд, то процесс вызревания кристалловдлится 30–60 мин. В соответствии с этим нейтрализацию обычно ведут в двух или трех последовательно соединенных аппаратах – нейтрализаторах. В первом нейтрализаторе протекает процесс нейтрализации, а в последующих – вызревание кристаллов при выдерживании гидролизата в течение определенного времени. Нейтрализованный гидролизат называется нейтрализатом. Образовавшийся при нейтрализации гипс выделяется путем отстоя или на гидроциклонах. Совместно с гипсом из раствора выделяется часть содержащихся в нейтрализате коллоидных и взвешенных механических веществ. Например, получающийся при отстое шлам при работе на хвойной древесине содержит 18–20% органических веществ по отношению к весу абс. сухого шлама. При переработке других видов сырья количество органических веществ в шламе может быть большим.

После осветления нейтрализата отстаиванием при последующем охлаждении нейтрализата некоторая часть коллоидов вновь коагулирует. Наличие коллоидов в сусле может отрицательно сказаться на процессе выращивания дрожжей. Особенно интенсивное выделение коллоидов после охлаждения наблюдается при переработке отходов сельского хозяйства. В связи с этим на Краснодарском гидролизном заводе после снижения температуры нейтрализата до 50–45° применяют вторичный отстой. Температура нейтрализата после нейтрализации и отстоя обычно равна 80–85° С. Перед выращиванием дрожжей она должна быть снижена до 25–40°. Колебание температуры зависит от времени года.

При эксплуатации применяется два способа охлаждения нейтрализата: в теплообменниках и на вакуумохладительной установке. Охлаждение в поверхностных теплообменниках широко применяется на заводах. Охлаждение путем самоиспарения нейтрализата под вакуумом начинает широко использоваться в связи с развитием дрожжевой промышленности, требующей облагороженного сусла для выращивания дрожжей. Самоиспарение под вакуумом обеспечивает охлаждение, а также дополнительное выделение с парами самоиспарения фурфурола и других летучих веществ. В летний период процесс охлаждения осуществляется в две стадии: охлаждение на вакуумохладительной установке до 36–40° и доохлаждение на пластинчатых теплообменниках до 25–26°.

Схема подготовки гидролизата к выращиванию дрожжей показана на рис. 1 и состоит из следующих операций: нейтрализации, отстаивания, охлаждения на вакуумохладительной установке, доохлаждения на пластинчатых теплообменниках.

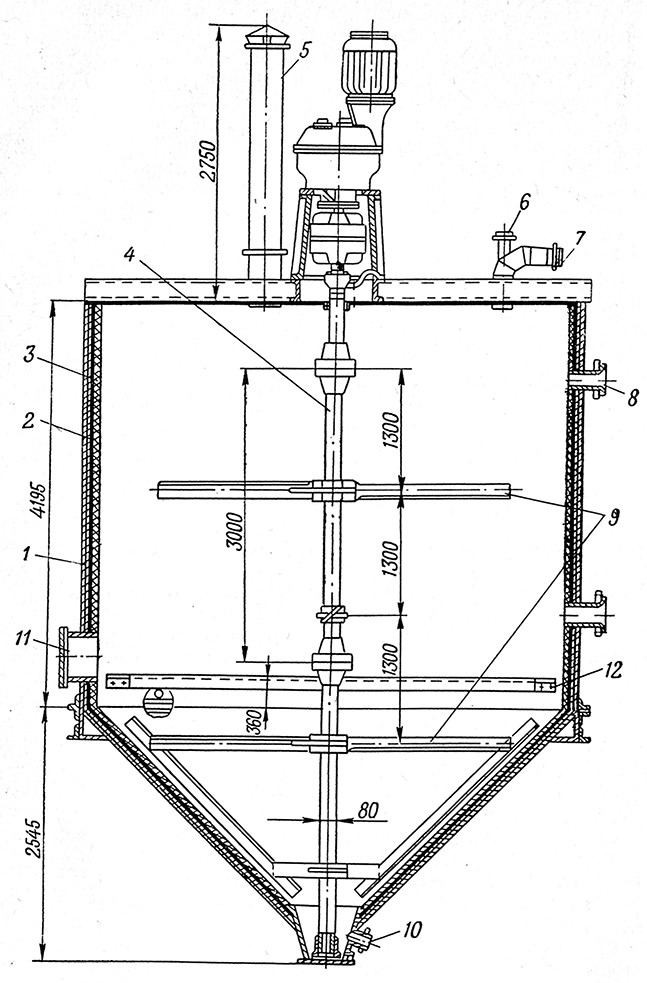

Нейтрализацию гидролизата проводят непрерывным способом в двух последовательно соединенных нейтрализаторах. В первый нейтрализатор подают гидролизат, а в его струю – известковое молоко. Нейтрализат последовательно сверху вниз проходит оба нейтрализатора, из последнего откачивается насосом и подается в отстойники. В промышленности применяются нейтрализаторы объемом 34, 40 и 60 м3. Заводы большой производительности оснащаются нейтрализаторами объемом 100 м3. Этот нейтрализатор имеет конусное днище, которое обеспечивает более полное удаление всех взвешенных веществ, содержащихся в нейтрализате. Нейтрализатор (рис. 4) изготовляется из листовой стали, внутри футеруется термокислотоупорными плитками. Аппарат оборудован мешалкой лопастного типа и состоит из вала и трех пар лопастей. Мешалка делает 20 об/мин и приводится во вращение вертикальным приводом со встроенным электродвигателем. Прежде смонтированные нейтрализаторы имеют горизонтальные приводы. Нейтрализатор снабжен необходимыми штуцерами для подачи гидролизата, известкового молока, нейтрализата из головного нейтрализатора и отвори нейтрализата. Для вытяжки паров и газов в крышке нейтрализатора есть штуцер, к которому присоединена вытяжная труби. В крышке и внизу цилиндрической части размещены лызы, необходимые для осмотра, очистки и ремонта аппарата.

Рис. 4. Нейтрализатор-выжерживатель:

1 – корпус, 2– бетонный подслой; 3 – термокислотоупорные плитки;

4 – вал мешалки; 5 –вытяжная труба;

5 – штуцер для подачи известкового молока;

7 – штуцер для подачи гидролизата;

8 – штуцер для подачи нейтрализата из головного нейтлизатора;

9 – лопасти мешалки; 10 – штуцер для отбора нейтрализата;

11 – лаз; 12 – волнорез

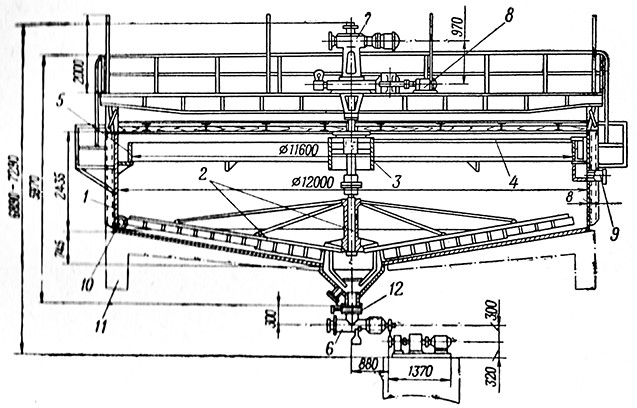

Осветление нейтрализата производится на непрерывно действующих отстойниках. В промышленности имеются отстойники диаметром 5,5; 7; 9; 12 и 18 м. Отстойник представляет собой стильной цилиндрический сосуд с коническим днищем и закрытой плоской крышкой (рис. 5).

Рис. 5. Отстойник нейтрализата:

1 – корпус; 2 – выгребной механизм; 3 – успокоитель (барабан); 4 – тяга со скребком;

5 – желоб; 6 – выгружатель шлама; 7 – электропривод к выгребному механизму;

8 – электропривод для подъема выгребного механизма; 9 – выход осветленного нейтрализата;

10 – штуцер для опорожнения; 11 – опора; 12– задвижка

На заводах, расположенных в южных районах нашей страны, отстойники делаются открытыми. Нейтрализат через успокоитель поступает в центральную часть отстойника. Шлам осаждается на дне отстойника, а нейтрализат, осветляясь, поднимается вверх по сечению отстойника и сливается в желоб, расположенный по окружности отстойника, а из него направлиетсм в сборник осветленного сусла. Для очистки от осадков инутренней поверхности и кромки желоба предусмотрен скребок с цепью, соединенный при помощи тяги с вращающимся барйбйиом успокоителя. Осадок, скапливающийся на дне отстойники, иыгребным механизмом сгребается к центру конусного лишни и черен штуцер направляется в выгружатель шлама. ИлйЖНость выгружаемого шлама находится в пределах 60–80%, Выгребной механизм приводится во вращение вертикальным пниводом со встроенным электродвигателем и имеет скорость 0,166 об/мин. Для подъема выгребного механизма имеется отдельный привод. Это предусмотрено на случай накопления большого количества шлама, чтобы избежать поломки выгребного механизма.

Со шламом из отстойника выводится значительное количество нейтрализата, в некоторых случаях доходящее до 1,5–2% его общего количества. На Красноярском и Ленинградском гидролизных заводах увеличили размер приемной чаши для шлама, что положительно сказалось на работе отстойника – понизилась влажность шлама. На ряде заводов (Ленинградский и др.) внедрен периодический способ вывода шлама при помощи шнекового выгружателя, что позволяет получать в начале выгрузки шлам 40–60%-ной влажности, а в конце выгрузки 65–80%-ной влажности. Средняя влажность шлама равна 60%.

В зависимости от вида перерабатываемого сырья отстойник имеетследующую производительность. по нейтрализату (м3/ч·• м2):

Древесина хвойных пород – 0,75

Древесина лиственных пород – 0,60

Подсолнечная лузга – 0,75

Кукурузная кочерыжка – 0,50

Осветленный нейтрализат из желоба отстойника по трубопроводу поступает в сборник и оттуда насосом подается на вакуумохладительную установку. Каждая установка состоит из нескольких испарителей и конденсаторов, работающих последовательно, и вакуум-насосов, обеспечивающих -необходимый вакуум.

На действующих заводах имеются различные вакуумохладительные установки. Установки различаются по типу применяемых конденсаторов, по взаимному расположению вакуум-испарителей. Иногда вакуум-испарители устанавливаются в комплекте с конденсаторами поверхностными или непосредственного смешения. Вакуум-испарители устанавливаются или один над другим в виде колонного аппарата, или в горизонтальный ряд. По числу ступеней установки бывают двух, трех и четырехступенчатые.

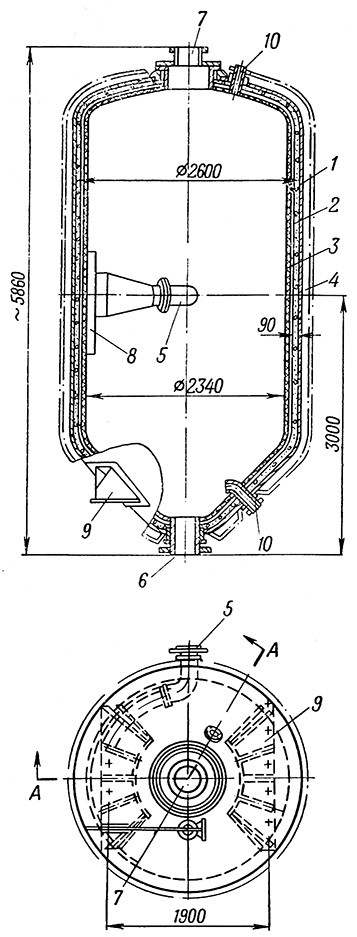

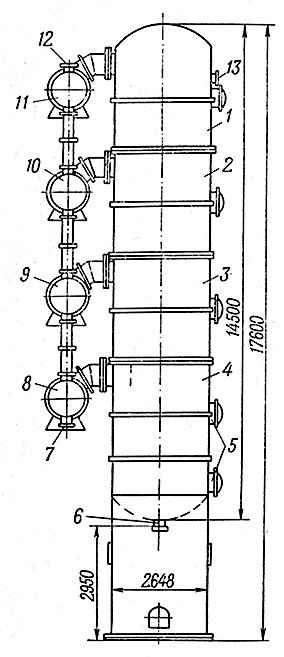

В промышленности имеются установки производительностью 50, 100, 150 и 200 т/ч. Ниже описана установка производительностью 100 т/ч (рис. 6).

Рис. 6. Вакуумохладительная установка:

1, 2, 3, 4 – испарители соответственно I, II, III, IV ступеней;

5 – лазы; 6 – штуцер для выхода охлажденного нейтрализата;

7 – штуцер для подачи охлаждающей воды;

8, 9, 10, 11 – конденсаторы; 12 – штуцер для выхода охлаждающей воды;

13 – штуцер для входа горячего нейтрализата

Установка состоит из одного 4-ступенчатого вакуум-испарителя и четырех поверхностных конденсаторов. Каждый конденсатор имеет поверхность 180 м2. Вакуум-испаритель представляет собой стальной цилиндрический аппарат, изготовленный из листовой углеродистой стали толщиной 12 мм. Сталь изнутри защищена способом гуммирования. Испаритель по вертикали разделен на четыре отдельные секции – четыре испарителя, поставленные друг на друга. Диаметр каждого из них 2600 мм. Общая высота (без опорной части) 14 500 мм.

Нейтрализат поступает в верхнюю секцию. Частично охлажденный нейтрализат по трубе, расположенной в центре днища, перетекает в нижележащую секцию, где поддерживается более низкое давление, и так до последней секции. Образовавшиеся при понижении давления пары самоиспарения из каждой секции отдельно по штуцерам (диаметром 600 мм) поступают в поверхностные конденсаторы. Для более сильного охлаждения последние ступени охладительной установки работают под вакуумом (остаточное давление 76–70 мм рт. ст.).

Для предотвращения проникновения паров и газов из одной секции в другую на переточной трубе предусмотрен гидрозатвор. Над местом выхода нейтрализата из гидрозатвора установлен колпак, предупреждающий унос капель с парами. Величина гидрозатвора составляет между первой и второй секциями 2150 мм, а между остальными – 1700 мм.

Нейтрализат, прошедший все четыре секции, выводится из испарителя через штуцер диаметром 250 мм, расположенныйв центре днища последней секции. Нижняя секция – более удлиненная, чем остальные, что позволяет иметь определенный объем жидкости в этой секции и обеспечить нормальную работу насоса, откачивающего охлажденный нейтрализат из испарителя.

Поверхностные конденсаторы вакуумохладительной установки представляют собой кожухотрубные теплообменники поверхностью 180 м2 каждый. Пары конденсируются в межтрубном пространстве, а охлаждающая вода проходит по трубам. В трубном пространстве имеется шесть ходов, а межтрубное пространство – одноходовое.

Теплообменные трубки в количестве 1044 шт. диаметром 2ПX 2 мм развальцованы в двух неподвижных трубных решетках. Обечайка корпуса, теплообменные трубки и трубные решетки выполнены из кислотостойкой стали марки 1х21Н5Т.

Воли поступает в конденсатор IV ступени и последовательно проходит через конденсаторы III, II и I ступеней. Образовавшийся в конденсаторе I ступени конденсат поступает в конденсатор II ступени, откуда стекает в III, а из нее в IV, из которой откачивается насосом.

В зимний период одна вакуумохладительная установка обеспечивает охлаждение нейтрализата до необходимой температуры. Летом, когда температура охлаждающей воды достигает 20–24°; на вакуумохладительной установке трудно охладить нейтрализат до требуемой температуры (25–30°). В таком случае нейтрализат доохлаждают на поверхностных теплообменниках.

На гидролизных заводах применяются теплообменники пластинчатого или спирального типа, изготовляемые из кислотостойкой стали. Имеются спиральные теплообменники поверхностью 30, 60 и 80 м2 и пластинчатые поверхностью 50, 100 и 160 м2. Пластинчатый теплообменник состоит из штампованных тсилообменных пластин, устройства для их сжимания и подвижной и неподвижной плит.

Теплообменные пластины изготавливаются из кислотостойкой стали 1Х18Н10Т для гидролизных заводов и из стали Х17Н13М2Т для нужд сульфитно-дрожжевых заводов. Теплообменники поверхностью 50 и 100 м2 комплектуются пластинами площадью 0,3 м2, а теплообменники поверхностью 160 м2 – пластинами площадью 0,5 м2.

Все необходимое количество пластин распределяется на несколько пакетов. Пакетом называется набор пластин, образующих щелевидные каналы, в которых рабочая жидкость течет в одном направлении, а в следующем пакете она течет в обратном направлении.