Питательные соли, употребляемые в производстве дрожжей, нуждаются в соответствующей подготовке. К питательным солям относится суперфосфат, сульфат аммония, хлористый калий, иногда хлористый магний. Они прибывают на завод в твердом сухом виде, а применяются в виде раствора или водной вытяжки.

Другие химикаты и материалы, такие, как известь, применяются в виде известкового молока, едкий натр – в виде раствора, олеиновая кислота или рыбий жир – в виде эмульсии.

Схемы подготовки растворов питательных солей различны. Так, на гидролизном заводе с профилем спирт – дрожжи требуется приготовить раствор сульфата аммония, вытяжку из суперфосфата для спиртового производства и отдельно раствор аммофоса с хлористым калием или вытяжку из суперфосфата с хлористым калием. Для производства дрожжей из сульфитных щелоков необходимо приготавливать только раствор из суперфосфата с хлористым калием.

Из многообразия схем наиболее типичными являются схемы приготовления:

а) раствора сульфата аммония;

б) вытяжки суперфосфата;

в) раствора аммофоса.

Указанные выше растворы на гидролизно-дрожжевых заводах небольшой и средней производительности (до 28 тыс. т в год) приготовляют в периодически действующих аппаратах. На заводах большей мощности (50 000 т в год и более) целесообразно применять непрерывные схемы приготовления растворов питательных солей.

РАСТВОР СУЛЬФАТА АММОНИЯ

Приготовление раствора сульфата аммония сводится к растворению сухой соли, обычно в воде. С понижением температуры растворимость уменьшается. Поэтому на многих заводах для растворения используется теплая оборотная вода или отработанная дрожжевая бражка.

Водный раствор сульфата аммония имеет следующую степень насыщения: при 60° – 46,8%, при 20° – 43.%.

Готовый для употребления раствор сульфата аммония содержит около 4% азота и 0,04% серной кислоты. Для получения такого раствора сухая соль растворяется в четырехкратном количестве воды в мешалке с периодическим циклом работы. Удельный вес такого раствора при 20° С равен 1,15 г/см3.

Аппарат (мешалка) представляет собой цилиндрический стальной сварной бак с плоским дном и плоской крышкой. Для перемешивания содержимого аппарата имеется мешалка лопастного типа, делающая 13 об/мин и приводимая в движение вертикальным электроприводом.

Ввиду агрессивных свойств среды стальной корпус аппарата внутри защищается кислотоупорной футеровкой. Для этого на стальные стенки и днище наносится слой бетона толщиной до 35 мм, а на бетон – слой штукатурки из андезитовой замазки толщиной 4–5 мм, а на него укладываются термокислотоупорные керамические плитки. Плитки обычно имеют толщину 30 мми размер 175х175 мм. Швы между плитками заделываются андезитовой замазкой. Крышка, штуцеры и конец вала привода с муфтой покрываются перхлорвиниловой эмалью. Вал и лопасти делаются из кислотоупорной стали.

В промышленности имеются мешалки различной емкости: 12; 20 и 45 м3. Наиболее распространенной из них является мешалка емкостью 45 м3. При приготовлении раствора сульфата аммония или аммофоса выделяется аммиак, для отвода которого имеется вытяжная труба, соединенная с атмосферой.

При приготовлении раствора сульфата аммония последовательно производятся следующие операции:

1) наполнение аппарата жидкостью;

2) подача сухой соли;

3) размешивание (растворение);

4) откачка готового раствора.

Операция растворения обычно длится 1,5–2 ч. Длительность остальных операций определяется производительностью загрузочных средств и насосов, смонтированных на заводе. Для ускорения оборота мешалки целесообразно иметь сборник готового раствора, куда его можно откачивать в течение 30–40 мин. При этих условиях длительность полного оборота мешалки составит 3,5–4 ч.

В целях сокращения числа обслуживающего персонала приготовлять раствор сульфата аммония желательно в одну или две смены, но в таком случае требуется увеличивать количество мешалок или их емкость.

ВЫТЯЖКА СУПЕРФОСФАТА

Приготовление вытяжки суперфосфата – это процесс водной обработки соли, при котором происходит выщелачивание и растворение соединений фосфора. Выщелачивание производится при перемешивании в течение всего процесса (3–4 ч). В процессе выщелачивания растворяется примерно 32% сухой соли, остальное ее количество остается нерастворенной и переходит в шлам. Отделяют шлам и осветляют вытяжку путем отстаивания. Из общего количества водорастворимого P2O5 примерно 70% выщелачивается, а 30% остается в нерастворимом осадке – шламе. Для уменьшения потерь фосфора со шламом проводится вторичное выщелачивание аналогично первичному. Полученная при этом вытяжка слабой концентрации употребляется для первичной обработки свежезагруженного суперфосфата.

Полученный шлам, состоящий в основном из гипса, удаляют. Чаще всего его направляют в шламоотвал или в систему золоудаления. На гидролизных заводах шлам сразу же после первичного выщелачивания целесообразно направлять в отстойники нейтрализата, где произойдет дополнительное выщелачивание содержащихся в шламе фосфорных соединений. При этом шлам, выделяемый из нейтрализата, и шлам от суперфосфата концентрируются в одном месте, что весьма удобно для транспортировки.

Обычно для выщелачивания Р2О5 подают на 1 ч. сухой соли суперфосфата 9 ч. жидкости. Выщелачивание происходит полнее и быстрее при температуре 50–80° С.

Готовая к употреблению вытяжка из суперфосфата содержит примерно 1,6% Р2О5. При однократном выщелачивании концентрация P2Os снижается до 1,1–1,3%.

Для приготовления вытяжки применяются мешалки, аналогичные мешалкам для приготовления раствора сульфата аммония. Установка обычно состоит из аппарата для приготовления вытяжки, промежуточного сборника для промывной воды, получаемой при вторичном выщелачивании, и сборника готовой осветленной вытяжки, который может быть установлен в помещении дрожжевого цеха. В тех случаях, когда количество аппаратов для приготовления вытяжки незначительное (2–3), промежуточный сборник можно не устанавливать, а промывную воду передавать в свободный аппарат. В процессе приготовления вытяжки последовательно осуществляются следующие операции:

1) наполнение аппарата свежей водой или промывной водой от предыдущего оборота;

2) загрузка сухой соли й размешивание (первичное выщелачивание) ;

3) отстаивание;

4) откачка осветленной вытяжки;

5) наполнение аппарата свежей водой и размешивание (вторичное выщелачивание);

6) отстаивание;

7) откачка промывной воды;

8) подача воды и размешивание;

9) откачка шлама.

Операция выщелачивания обычно длится 2–3 ч, отстаивание 3–4 ч. Продолжительность остальных операций зависит от вида загрузочных средств и производительности насосов. Общая длительность полного оборота аппарата обычно составляет 12-16 ч.

На заводах производительностью 20–30 тыс. т дрожжей в год целесообразно вытяжку готовить по полунепрерывной схеме, заключающейся в следующем.

Сухая соль подается наклонным элеватором в аппарат для выщелачивания, который предварительно заполняется водой. В этих периодически действующих аппаратах проводится только первичное выщелачивание. Из них все содержимое откачивается в отстойник, где вытяжка осветляется, а затем поступает в сборник, откуда расходуется производством, а шлам, оседающий на дно отстойника, выводится при помощи шнекового выгружателя в шламомешалку, где разбавляется водой или отработанной дрожжевой бражкой и перекачивается в один из отстойников нейтрализата. В отстойнике происходит окончательное выщелачивание фосфорных соединений. Однако такая схема имеет недостаток, заключающийся в том, что первичное выщелачивание проводится по периодическому способу.

Дальнейшее совершенствование этой схемы состоит в разработке аппарата для непрерывного приготовления вытяжки из суперфосфата.

РАСТВОР АММОФОСА

Для совместного питания дрожжей азотом и фосфором целесообразно готовить раствор аммофоса, и особенно это необходимо в случае выращивания дрожжей на послеспиртовой барде, когда раствор сульфата аммония и вытяжка суперфосфата задаются одновременно и в одном месте. Практическая работа ряда заводов показывает, что в этом случае наблюдается сильная гипсация оборудования и трубопроводов. Эти явления прекратились после подачи приготовленного аммофоса, состоящего из смеси вытяжки суперфосфата и сульфата аммония.

В результате взаимодействия фосфорных солей и сульфата аммония образуется аммофос по реакции

Ca (H2PO4)2 + (NH4)2SO4 = 2NH4H2PО4 + CaSO4.

Как видно, кроме аммофоса, образуется гипс, который следует предварительно высаживать и удалять.

Процесс приготовления раствора аммофоса аналогичен процессу приготовления вытяжки из суперфосфата. Отличие состоит только в том, что вместе с суперфосфатом в мешалку загружается и сульфат аммония. Расчет количества обеих солей производится по стехиометрическому уравнению.

ХИМИЧЕСКИЙ ПЕНОГАСИТЕЛЬ

В качестве химического пеногасителя в дрожжевом производстве применяются различные технические жиры или отходы химических предприятий: олеиновая кислота, китовый или рыбий жир, несульфированные соединения и др. Для усиления пеногасящих свойств их подвергали обработке путем смешения равных весовых количеств этих жиров и серной кислоты. Для смешения применяли эмалированный реактор, снабженный перемешивающим устройством и рубашкой, куда подавался пар или теплая вода. Транспортировка пеногасящей смеси предусматривалась по кислотостойким трубопроводам, снабженным тепловым «спутником».В настоящее время применяется новый способ приготовления пеногасителя, разработанный и внедренный ВНИИгидролизом на Ленинградском гидролизном заводе

Пеногаситель применяется в виде водной эмульсии, что обеспечивает хорошую диспергацию его во флотаторе и тем самым сокращает расход пеногасителя в 2,5–5 раз.

Для приготовления эмульсии используется гидродинамический вибратор, создающий ультразвуковые колебания с большой амплитудой. Установка состоит из бака с вмонтированными в него гидродинамическими вибраторами и циркуляционного насоса. В бак наливаются вода и расчетное количество жира. Содержимое бака засасывается насосом и возвращается в бак через вибраторы. Возникающие в вибраторе колебания передаются окружающей среде. Для получения стойкой эмульсии требуется циркулировать ее 10–30 мин при температуре 60–80°. В дальнейшем необходимо через каждые 1,5–2 ч циркулировать эмульсию в течение 5–7 мин.

РАСТВОР КАУСТИЧЕСКОЙ СОДЫ

Приготовление раствора каустической соды из твердого едкого натра проводят в специальном аппарате путем вымывания каустика горячей водой при циркуляции. Готовый раствор откачивается из аппарата тем же насосом, которым проводит циркуляцию раствор при растворении.

известковое молоко

Известковое молоко получают из негашеной извести. В процессе гашения извести образуется гидрат окиси кальция по реакции

CaO + H2O = Ca(OH)2 +14,6 ккал.

На 1 кг извести выделяется 261 ккал тепла.

Получаемый гидрат окиси кальция имеет вид тонкой взвеси, названной в практике известковым молоком. Негашеная известь содержит примеси (недопал, песок и др.). Эти примеси при гашении образуют шлам, который необходимо удалить из известкового молока. Количество шлама (недопал) зависит от сорта негашеной извести.

Технологический процесс приготовления известкового молока состоит из следующих операций: гашения извести, совмещенного с удалением крупных неразгасившихся примесей, и очистки известкового молока от песка и других посторонних веществ. Удалять песок необходимо для предупреждения быстрого износа насосов и трубопроводов.

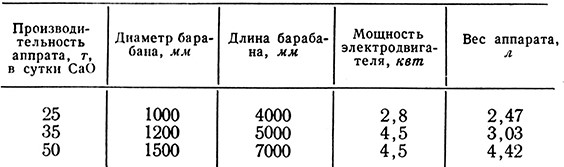

Для гашения извести используют известегасильный аппарат из обычной стали, представляющий собой цилиндрический барабан, который вращается со скоростью 3–5 об/мин. Размеры и производительность некоторых известегасильных аппаратов приведены в табл. 21. Готовое известковое молоко должно содержать 150 г/л CaO с удельным весом 1,11 г/см3.

Таблица 21

Отделение примесей происходит в песколовушке – полуцилиндрическом корыте, разделенном перегородками на секции. Песколовушка работает по принципу отстаивания. Известковое молоко, переливаясь через перегородки, проходит последовательно через секции. Из последней секции песок выгружается шнеком непосредственно в вагонетку или в бункер и вместе с недопалом автомашинами вывозится в отвал или используется в строительных работах.