(Утверждены Госагропромом СССР по согласованию

с Министерством здравоохранения СССР 29 сентября 1986 г.)

Настоящие санитарные правила распространяются на молочные фермы и другие государственные предприятия, занимающиеся производством молока (включая верблюдоводческие и кумысные фермы).

1. Общие положения

1.1. Для получения доброкачественного и стойкого к хранению молока все молочное технологическое оборудование (доильные установки, охладители молока, насосы, емкости для хранения молока), транспортные молокопроводы, а также мелкий инвентарь (ведра, подойники, молокомеры, цедилки, фильтры и др.) должны подвергаться санитарной обработке сразу же по окончании производственного процесса (дойки, отправки молока на завод и т. д.). Посуда, предназначенная для обмывания вымени, должна быть маркирована.

1.2. Санитарная обработка молочного оборудования выполняется путем последовательного проведения следующих операций:

предварительное ополаскивание проточной теплой (30±5° С) водой для удаления остатков молока;

циркуляционная промывка горячим (60±5° С) раствором моющего средства для удаления белково-жировой пленки;

дезинфекция для уничтожения патогенной микрофлоры и снижения бактериальной загрязненности;

кислотная обработка для удаления «молочного камня»;

заключительное ополаскивание водопроводной водой для удаления остатков моющего и дезинфицирующего растворов;

В случае применения моюще-дезинфицирующего средства вторую и третью операции совмещают.

1.3. Вода для ополаскивания молочного оборудования и приготовления моющих и дезинфицирующих растворов должна отвечать требованиям ГОСТ 2874—82 «Вода питьевая»:

общее количество бактерий в 1 мл неразбавленной воды не более 100;

количество бактерий группы кишечных палочек в 1 л воды (коли- индекс) не более 3;

наименьшее количество воды, выраженное в миллилитрах, в котором обнаружена кишечная палочка (коли-титр) не менее 333.

1.3.1. По согласованию с территориальными санэпидстанциями и органами государственного ветеринарного надзора допускается для санитарной обработки оборудования использование воды шахтных колодцев; содержание бактерий группы кишечных палочек в 1 л не должно превышать 10, коли-титр не менее 100 («Санитарные правила по устройству и содержанию колодцев и каптажей родников, используемых для децентрализованного хозяйственно-питьевого водоснабжения», утвержденные Министерством здравоохранения СССР, 1975 г.).

1.3.2. Во всех случаях вынужденного использования источников де-централизованного водоснабжения необходимо согласование с территориальными санэпидстанциями.

1.4. Для проведения санитарной обработки молочного оборудования на каждом производственном объекте (молочная ферма, летний лагерь и др.) молочная должна быть обеспечена горячей водой; емкостью (ванна, таз, бак) для обработки наружной поверхности переносных доильных аппаратов и молочной посуды от видимых механических загрязнений; емкостью для хранения моющих и дезинфицирующих средств в объеме не менее 1—2-суточной потребности; столом для разборки и сборки доильных аппаратов; устройством для циркуляционной промывки доильных аппаратов; стеллажами для сушки и хранения чистой молочной посуды и другого мелкого инвентаря; набором ершей и щеток; кружкой для дозирования средств.

2. Моющие, дезинфицирующие и моюще-дезинфицирующие средства

2.1. Моющие средства.

Для мойки молочного оборудования применяют синтетические моющие порошки вида А, Б, В. По внешнему виду это мелкозернистые порошки белого или слабо-желтоватого цвета, без запаха, хорошо растворимые в воде. Растворы их в рабочих концентрациях обладают высокой моющей способностью.

Рабочие концентрации этих растворов 2,5—5 г/л (0,25—0,5%-ные).

2.1.1. В случае дефицита моющих средств можно применять кальцинированную соду в виде горячего раствора в концентрацию 10 г/л (1,0%-ный). Для устранения коррозирующего действия на детали оборудования, изготовленные из алюминия, к рабочему раствору соды добавлять метасиликат натрия в количестве 2 г/л (0,2%). (Жидкое стекло, силикатный клей.).

2.2. Дезинфицирующие средства.

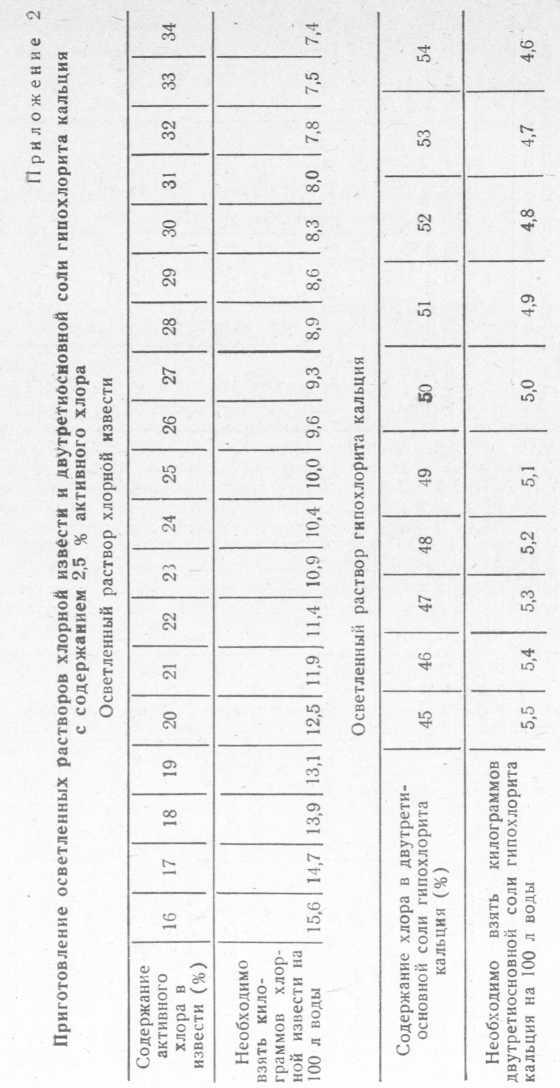

Для дезинфекции отмытых поверхностей молочного оборудования используют хлорную известь, двутретиосновную соль гипохлорита кальция (ДТСГК) и влажный насыщенный пар.

2.2.1. Хлорная известь — белый или сероватый аморфный сыпучий порошок с резким запахом хлора, содержит до 35% активного хлора. Хлорная известь, скомковавшаяся или увлажнившаяся в результате не-правильного хранения, непригодна для применения. Применяют хлорную известь в виде осветленного раствора. Для его приготовления берут чистую деревянную бочку, вносят навеску хлорной извести из расчета, указанного в приложении 2, заливают 100 л холодной воды, тщательно перемешивают, а затем закрывают крышкой и оставляют на 24 ч для осаждения нерастворившихся частиц.

Для приготовления рабочего раствора, содержащего 250 мг/л активного хлора (0,025%), берут осветленную надосадочную часть основного раствора в количестве 100 мл на 10 л горячей воды.

Основной раствор хлорной извести может быть использован в течение 15 дней при условии хранения в закрытой таре, защищенной от дневного света.

2.2.2. Двутретиосновная соль гипохлорита кальция (ДТСГК) белый или слегка сероватый порошок мелкозернистой структуры, содержит 45— 54% активного хлора.

Приготовление осветленного и рабочего растворов и его использование проводят аналогично раствору хлорной извести, руководствуясь приложением 2.

2.2.3. Дезинфицирующий раствор на базе электролизного расщепления поваренной соли можно получить непосредственно на ферме с ис-пользованием специальной электролизной установки типа ЭДР-01.

Для получения основного дезинфицирующего раствора поваренную соль (или кормовую соль, или соль-лизунец) в количестве 1 кг растворяют в 6—8 л водопроводной воды, отстаивают в течение 6—8 ч (для осаждения нерастворившихся частиц и загрязнений), осторожно сливают над-осадочную жидкость непосредственно в емкость установки ЭДР-01 и доливают водопроводной воды до получения общего объема 20 л (раствор должен покрывать верхнюю крышку пакета электродов), после чего установку включают в сеть переменного тока 220 Вт. Загорание контрольной лампочки и появление на электродах пузырьков газообразного хлора свидетельствует о начале электролиза. Отключение установки происходит автоматически через 1,5—2 ч работы. Содержание активного хлора в основном растворе зависит от начальной температуры солевого раствора. При температуре рассола 15—18°С концентрация активного хлора будет 5—5,5 г/л (0,5—0,55%), а при температуре 10—12°С — 7 г/л (0,7%).

Основной раствор сливают в емкость из коррозиостойкого материала (эмалированные ведра с крышками, канистры из полимерных материалов, стекла) и используют в течение 10—15 дней.

Для приготовления рабочего раствора основной раствор разбавляют горячей водой (или вносят его в рабочий раствор моющего порошка) из расчета 0,5 л основного раствора на 10 л разбавителя.

2.2.4. Влажный насыщенный водяной пар получают на фермах с помощью парогенераторов низкого давления типа КВ и ЗК-

2.3. Моюще-дезинфицирующие средства.

2.3.1. Гипохлорит натрия является простейшей формой моюще-дезинфицирующего средства.

2.3.1.1. Гипохлорит натрия, выпускаемый отечественной промышленностью, представляет собой прозрачную или слегка опалесцирующую жид-кость светло-желтого или зеленовато-желтого цвета с резким запахом хлора; в своем составе содержит едкую щелочь и активный хлор. Для приготовления рабочего раствора берут по 50 мл гипохлорита натрия на 10 л воды. Для санитарной обработки молочного оборудования, изготовленного из алюминия, к рабочему раствору добавляют метасиликат натрия в количестве 2 г/л.

2.3.1.2. Гипохлорит натрия можно приготовить непосредственно на ферме. Для этого в чистую деревянную бочку наливают 50—60 л горячей воды и при постоянном помешивании засыпают 10 кг кальцинированной соды. После полного растворения соды в бочку доливают 40—50 л холодной воды и при постоянном перемешивании вносят 10 кг хлорной извести или 5 кг ДТСГК. Бочку закрывают крышкой и оставляют на 6—8 ч для осаждения нерастворившихся частиц. Надосадочная часть жидкости и является гипохлоритом натрия, который хранят в этой же бочке в затемненном прохладном помещении. Для приготовления рабочего раствора на 10 л горячей воды добавляют по 100 мл основного раствора гипохлорита натрия. Для устранения коррозирующего действия 192

на металлы к рабочему раствору гипохлорита натрия добавляют метасиликат натрия в количестве 2 г/л.

2.3.1.3. В целях предотвращения гидролиза древесины щелочными растворами гипохлорита и, следовательно, увеличения срока службы деревянной бочки в последнюю вставляют вкладыш (мешок) из полиэтиленовой пленки, верхний конец которого выворачивают на край бочки и закрепляют металлическим обручем или резиновым кольцом. Для предотвращения разрыва полиэтиленовой пленки о край бочки между ними прокладывают плотную бумагу или тканевую ветошь. Размер полиэтиленового вкладыша должен быть чуть больше емкости бочки. В случае отсутствия в хозяйстве деревянной бочки аналогичным образом можно использовать металлические бочки, отрезки асбоцементных труб, плотно обитые деревянные или фанерные ящики.

2.3.2. Комбинированный состав готовят из любого моющего порошка и основного раствора хлорной извести. Для этого к 10 л 0,25%-кого раствора моющего средства добавляют 100 мл осветленного раствора хлорной извести с содержанием 2,5% активного хлора.

2.3.3. Средство «Дезмол» представляет собой белый или кремоватый сыпучий порошок или мелкие гранулы с легким запахом хлора, хорошо растворимые в воде. Рабочая концентрация раствора 2,5—5 г/л (0,25— 0,5%-ный).

2.3.4. Средство «Збруч» — сыпучий или слегка комкующийся порошок белого цвета с легким запахом хлора, хорошо растворимый в воде. Рабочая концентрация раствора 5 г/л (0,5%-ный).

2.3.5. Средство «Сульфохлорантин» — мелкозернистый порошок кремового цвета с умеренным запахом хлора, хорошо растворимый в воде. Рабочая концентрация раствора 3 г/л (0,3%-ный).

2.3.6. Средство ДПМ-2 — светло-желтая опалесцирующая жидкость с запахом хлора.

Средство предназначено для санитарной обработки подземных транс-портных молокопроводов, доильных установок, молочной посуды и охладителей молока холодными растворами (с диапазоном температур от 4 до 25°С). Рабочая концентрация раствора 10 мл/л (1%-ный).

2.3.7. Средство КМС — порошок белого или кремового цвета, 0,5%-ный горячий раствор, предназначен для удаления молочного камня, а для профилактики образования его применяют горячий 0,5%-ный или 1%-ный холодный раствор.

2.3.8. Определение годовой потребности молочной фермы в моющих и моюще-дезинфицирующих средствах приводится в приложении 1.

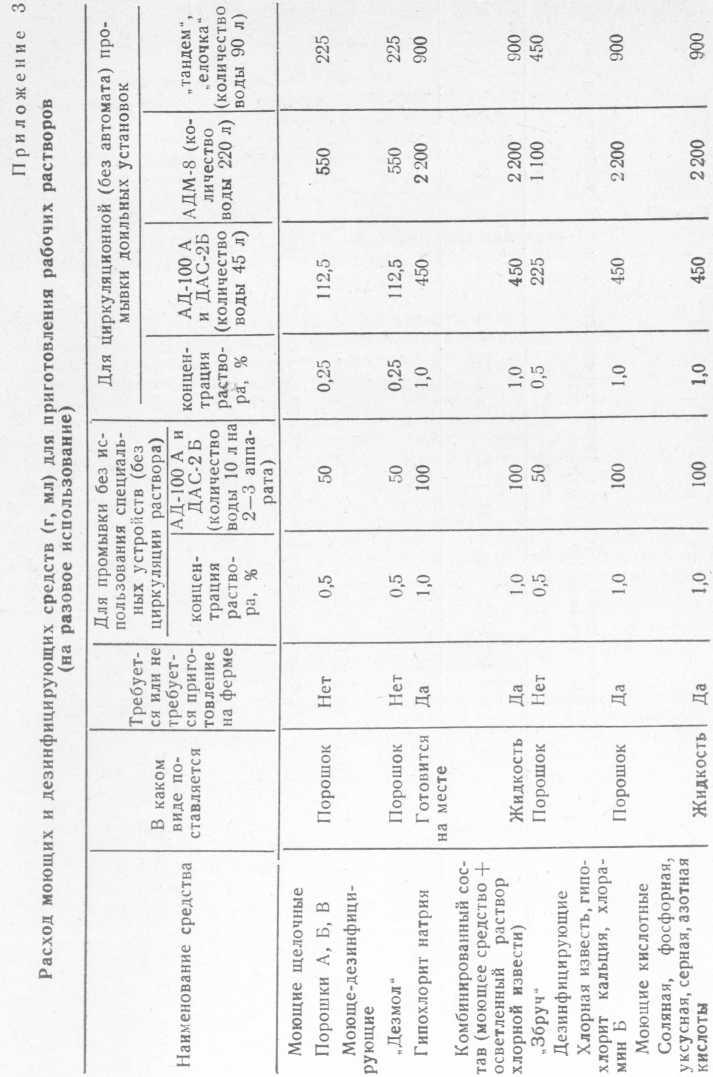

Расход моющих и дезинфицирующих средств для приготовления рабочих растворов при различных способах промывки приведен в приложении 3.

3. Порядок проведения санитарной обработки

3.1. Санитарная обработка всех видов молочного оборудования производится сразу же по окончании его использования.

Режимы промывки молочной линии доильных установок должны со-ответствовать требованиям настоящих санитарных правил.

Последовательность выполнения операций по санитарной обработке молочного оборудования осуществляют в соответствии с заводскими инструкциями по эксплуатации и уходу за каждым конкретным видом оборудования.

Категорически запрещается приемка от монтажных организаций и эксплуатации доильных установок и другого молочного оборудования без использования заводских устройств для промывки молочной линии.

3.2. Санитарная обработка всех видов доильных установок.

3.2.1. Сразу же после окончания дойки доильные аппараты снаружи обмывают теплой водой с использованием волосяных ершей или щеток от видимых загрязнений (навоз, частицы подстилки и др.), затем размещают их в устройстве для промывки.

3.2.2. Санитарную обработку проводят в следующем порядке:

ополаскивание линии проточным пропусканием теплой воды до полного удаления остатков молока (определяется визуально);

циркуляционная промывка горячим 0,25%-ным раствором моюще-дезинфицирующего средства в течение 15—20 мин; скорость потока ра¬створа не менее 20 л/мин;

заключительное ополаскивание водопроводной водой проточным способом для удаления остатков моюще-дезинфицирующего раствора.

3.2.3. Концентрированный раствор для автоматизированных доильных установок готовят в объеме, обеспечивающем санитарную обработку доильной установки в течение одной недели.

Для приготовления концентрированного раствора в чистую емкость заливают 25 л горячей воды и засыпают 6 кг моюще-дезинфицирующего средства, перемешивают до полного его растворения, фильтруют и заливают в канистру автомата промывки. Дозатор автомата промывки регулируют на отбор 2,5 л концентрированного раствора для доильных установок АДМ-8 и 1,0 л—-для установок «тандем» и «елочка». Добавление такого количества концентрата в объем воды, циркулирующей в системе промывки, обеспечивает оптимальную концентрацию рабочего раствора (0,25%-ный) с содержанием 0,025% активного хлора.

В случае если емкость для приготовления основного раствора больше или меньше 25 л или рабочая концентрация другая, то необходимое количество моюще-дезинфицирующего средства в кг для приготовления концентрированного раствора определяют по формуле

и _ У1 Уа • Р

Уз- ЮО ’

где У1—объем воды, циркулирующей в системе, л; Уа — объем воды, необходимой для приготовления концентрированного раствора, л; Уз — объем концентрированного раствора, подаваемого в ванну в начале цикла промывки, л; Р — концентрация рабочего раствора моюще-дезинфицирующего средства, рекомендованная для использования, %.

3.2.4. Один раз в сутки при санитарной обработке доильных аппаратов коллекторы разбирают и промывают вручную с использованием волосяных ершей.

3.2.5. В промежутках между дойками доильные аппараты хранят не-посредственно на промывочном устройстве или на специально изготовленном стеллаже в подвешенном за коллекторы положении (вакуумные шланги также подвешивают на стеллаже в распрямленном положении). Доильные ведра устанавливают в опрокинутом положении на решетчатые полки стеллажа.

Хранить доильные аппараты и молочную посуду в коровнике запрещается.

3.3. Особенности санитарной обработки доильных аппаратов с переносными ведрами.

3.3.1. При заключительном ополаскивании доильных аппаратов для удаления остатков моюще-дезинфицирующего раствора объем воды должен быть не менее 50 л на комплект из 8 доильных аппаратов.

Количество жидкости, проходящей через каждый доильный аппарат на устройство промывки, должен быть одинаковым.

3.3.2. При отсутствии устройства для циркуляционной промывки санитарную обработку доильных аппаратов проводят путем последовательного просасывания под действием вакуума через каждый из них по 5—6 л теплой воды, 8—10 л горячего раствора моюще-дезинфицирующего средства 0,5%-ной концентрации и 5—6 л воды для ополаскивания. С целью более качественной обработки моющий раствор пропускают через доильный аппарат дважды подряд. Один и тот же раствор можно использовать для промывки 2—3 доильных аппаратов.

3.3.3. При отсутствии устройств для промывки доильных ведер их сначала обмывают снаружи от прилипших загрязнений, а изнутри от остатков молока теплой водопроводной водой, затем промывают вручную моющим раствором с использованием щетки и в заключение споласкивают от остатков раствора теплой водопроводной водой дважды.

Для промывки доильных ведер можно использовать раствор, слитый из устройства при промывке доильных аппаратов.

3.4. Особенности санитарной обработки доильных установок с молокопроводом.

3.4.1. Опорожняют молочную линию от остатков молока, для чего в каждую ветвь молокопровода впускают воздух, а затем пропускают поролоновую пробку, после чего опорожняют дозаторы групповых счетчиков молока и включают насос для откачки молока из молокоприемника; для вытеснения остатков молока из молочной линии пропускают теплую водопроводную воду, перекрывают подачу охлажденной воды в охладитель молока доильной установки, вынимают фильтрующий элемент из корпуса фильтра молока и стирают его.

3.5. Особенности санитарной обработки доильных установок со станками типа «тандем» и «елочка».

3.5.1. Вытесняют остатки молока из молочной линии чистой водой, извлекают фильтрующий элемент из корпуса фильтра и подвергают его стирке (по п. 3.5.4).

3.5.2. По окончании промывки моющий раствор сливают в емкость: (фляги) для последующего его использования при промывке фильтрующего элемента, молочных резервуаров и прочего инвентаря, контактирующего с молоком. Температура раствора должна быть 45° С.

3.5.3. Устройство для зоотехнического учета молока типа УЗМ после дойки промывают циркуляционным способом вместе с молочной линией, а затем разбирают и промывают вручную в теплом моющем растворе и ополаскивают чистой водой.

3.5.4. Фильтрующий элемент ополаскивают от остатков молока под струей водопроводной воды, затем промывают в 0,5%-ном теплом растворе моюще-дезинфицирующего средства и ополаскивают в горячей воде.

3.6. Резервуары для сбора, охлаждения и хранения молока промывают сразу же после опорожнения их от молока.

3.6.1. При наличии заводского устройства для промывки резервуара обрабатывают согласно инструкции.

3.6.2. При отсутствии данного устройства их санитарную обработку проводят следующим образом:

- ополаскивают резервуар водопроводной водой при помощи шланга до полного удаления остатков молока;

- обрабатывают 0,5%-ным горячим раствором моюще-дезинфицирующего средства при помощи щеток, равномерно протирая всю поверхность;

- ополаскивают водопроводной водой.

3.7. Молочную посуду (фляги, доильные ведра, подойники, молоко-меры) промывают в следующем порядке:

омывают наружные поверхности от видимых загрязнений струей водопроводной воды с использованием щетки или полотенца;

ополаскивают внутренние поверхности от остатков молока, наливая внутрь 2—5 л теплой водопроводной воды и протирая всю поверхность с помощью щетки (для более полного удаления остатков молока воду сменяют дважды);

промывают раствором моюще-дезинфицирующего средства, наливая внутрь 2—5 л раствора, и с помощью щетки равномерно протирают всю поверхность;

ополаскивают теплой водопроводной водой (сменяя ее дважды).

3.7.1. Растворы моюще-дезинфицирующих средств после использования сливают в емкость, отведенную для его хранения, и прикрывают крышкой. Перед очередным использованием этот раствор подогревают до необходимой температуры с помощью электрокипятильников бытового назначения или тэнов, вмонтированных в емкость для хранения, или путем инжекции пара в раствор. Один и тот же раствор моюще-дезинфицирующего средства используют 2—3 раза.

3.8. При наличии на ферме парогенератора применяют паровую дезинфекцию молочной посуды. Обработку паром осуществляют на фонтан-ном пропаривателе типа ПФ.

Продолжительность паровой дезинфекции молочной фляги минимум 3 мин при расходе пара 700 г/мин и 5 мин — при 500 г/мин.

Примечание. Производительность паровой струи можно определить, пропуская пар через предварительно измеренное (5 л) количество холодной воды (8—18° С) в течение 1 мин. Прибавка в объеме в мл будет соответствовать количеству израсходованной воды в виде пара в г.

3.9. Автомолцистерны моют и дезинфицируют на молочном заводе. Если завод по какой-либо причине мойку цистерн не провел, то санобработку их организуют на ферме.

3.9.1. Цистерну обмывают снаружи от пыли и грязи, используя пред-назначенную для этого щетку. Затем через верхний люк струей теплой воды ополаскивают цистерну от остатков молока и приступают к промывке горячим моюще-дезинфицирующим раствором с помощью щетки с длинной ручкой. Одновременно обрабатывают внутреннюю стенку люка, горловину, трубы и краны. Обработку завершают ополаскиванием горячей водой.

3.9.2. При наличии на ферме парогенератора автомолцистерны дезинфицируют паром. Для этого шланг автомолцистерны соединяют с паро-проводом от парогенератора. Пропаривание ведут при чуть приоткрытом люке в течение 15 мин при подаче пара от котла низкого давления и 5—8 мин при подаче пара под давлением 2—3 атм.

3.10. По мере появления на рабочих поверхностях молочного оборудования видимых следов минерализованных молочных остатков («молочный камень») проводят обработку раствором кислоты. Для этого после ополаскивания молочного оборудования от остатков молока рабочие поверхности промывают (для молочных линий доильных установок методом циркуляции в течение 15 мин) 1%-ным раствором одной из имеющихся в наличии кислот (соляной, серной, фосфорной, азотной или уксусной) или 0,3—0,5%-ным раствором сульфаминовой, кислоты. Затем оборудование ополаскивают горячей водой и проводят промывку раствором щелочного моюще-дезинфицирующего средства описанными выше способами. В установках с автоматической системой промывки провести обработку по 2-й программе, используя в качестве концентрата 10%-ный раствор одной из указанных выше кислот.

Наличие молочных остатков и после повторной кислотно-щелочной промывки свидетельствует о конце срока безразборной эксплуатации данного узла молочной линии и необходимости его разборки и промывки вручную не реже 1 раза в месяц.

3.10.1. Для удаления молочного камня с поверхности мелкого инвентаря последний замачивают вышеуказанными растворами (п. 3.10) в течение 20 мин и протирают волосяной щеткой до полного удаления видимых следов осадка, после чего обрабатываемые предметы ополаскивают водопроводной водой и проводят промывку щелочным раствором моюще-дезинфицирующего средства. В заключение" проводят ополаскивание водой до полного удаления остатков раствора.

3.10.2. При применении кислотного моюще-дезинфицирующего средства КМС в форме 0,5%-ного горячего или 1%-ного холодного растворов дополнительной обработки щелочным раствором моюще-дезинфицирующего средства не проводят.

3.11. Полноту удаления остатков раствора моющего, дезинфицирующего пли кислотного средства после заключительного ополаскивания мо-лочного. оборудования определяют следующей пробой:

для обнаружения следов щелочей или кислот накладывают на увлажненную поверхность обследующего объекта полоску универсальной индикаторной бумаги по ТУ 6-09-1181—76 с диапазоном определяемых величин pH от 1 до 10 и сразу сравнивают ее цвет с эталонной цветной шкалой, имеющейся в каждой упаковке индикаторных бумажек. Изменение цвета от желтого до оранжево-красного указывает на наличие остатков кислотного раствора, а появление сине-фиолетового цвета — на присутствие щелочи;

для обнаружения на поверхности обследуемых объектов следов дезинфицирующих средств, содержащих активный хлор, йод или кислород, используют индикаторную йодкрахмальную бумажку по ТУ 6-09-3409—78, смоченную индикаторной жидкостью следующего состава: йодистого кадмия— 5 г, аммония молибдата — 1, водорастворимого крахмала—1 г, дистиллированной воды—до 100 мл.

При наличии на поверхности оборудования следов окислителей индикаторная бумажка изменяет цвет до синего или сине-черного, при отсутствии следов дезинфектанта бумажка остается белой.

4. Техника безопасности

4.1. В молочном отделении следует оборудовать аптечку с наличием 1%-ного раствора соды и соляной кислоты, ваты, бинтов, настойка йода, лейкопластыря.

4.2. При пересыпании синтетических моющих средств из заводской

тары в расходную необходимо пользоваться респираторами или ватно-марлевыми повязками. Руки должны быть сухими или защищенными резиновыми перчатками.

4.3. При работе с кислотами или растворами щелочей необходимо использовать защитные очки, резиновые перчатки и влагонепроницаемые передники.

4.4. При проведении дезинфекции паром или обработке оборудования растворами повышенной температуры используют защитные очки и рукавицы.

4.5. При ручной санобработке необходимо использовать ерши и щетки с удлиненными ручками, а руки защищать резиновыми перчатками.

4.6. Хранить химические санитарные средства следует в сухом затемненном месте. Щелочи и кислоты размещают на удалении друг от друга с целью предотвращения прямого контакта. Ответственный за хранение химических санитарных средств назначается приказом по совхозу (решением правления колхоза) после инструктажа по технике безопасности.

5. Контроль санитарного состояния доильного оборудования

и качества молока

5.1. Контроль санитарного состояния доильного оборудования и молочной посуды осуществляют путем визуального осмотра и бактериологических исследований смывов с их рабочих поверхностей.

Визуальный контроль санитарного состояния молочного оборудования осуществляет бригадир данной фермы ежедневно в период между доениями коров. Один раз в неделю бригадир или лаборант фермы проводит химический контроль на остаточные количества моюще-дезинфицирующих средств с помощью универсальной индикаторной бумаги.

Бактериологический контроль санитарного состояния доильного оборудования по коли-титру ускоренным методом проводит ветеринарная лаборатория не реже 1 раза в квартал с целью проверки уровня выполнения заданного режима санитарной обработки. Определение общей бактериальной обсемененности чашечным методом ветлаборатория проводит по мере необходимости при выяснении причин резкого снижения качества молока.

5.1.1. При визуальном контроле санитарного состояния молочного оборудования обращают внимание в первую очередь на участки поверхности, труднодоступные для мойки:

в доильных аппаратах: внутренняя поверхность головки сосковой резины, внутренняя поверхность коллектора и штуцеров, молочных трубок и шлангов, под уплотнительной прокладкой крышки ведра;

на доильных установках, кроме указанных деталей доильных аппаратов, осматривают внутренние поверхности молокопроводов, воздухоразделителя молочного насоса, фильтра и резиновых шлангов. Чистоту резиновых шлангов и непрозрачных трубопроводов проверяют путем пробного протирания их внутренних поверхностей ершом с удлиненной ручкой.

При наличии на поверхности оборудования видимых следов молочных остатков, слизистых или минерализованных отложений («молочный камень») или неприятного запаха санитарное состояние оценивается как неудовлетворительное. Такое оборудование к использованию не допускается до полного удаления указанных загрязнений.

5.1.2. Определение общего бактериального обсеменения смывов с рабочих поверхностей молочного оборудования производят в необходимых 198

случаях для установления причин микробного обсеменения молока и контроля качества санитарной обработки молочного технологического оборудования ферм.

Исследования проводят чашечным методом путем посева смывной жидкости в мясо-пептонный агар с последующим подсчетом числа выросших колоний микроорганизмов.

Взятие смывов производят перед очередным доением стерильными ватными тампонами путем 2-кратного протирания во взаимно перпендикулярных направлениях со 100 см2 площади обследуемого объекта. Смывы с некоторых узлов доильных аппаратов берут без учета площади — со всей поверхности коллектора или на длину стерженька — держателя тампона (12 см) при обследовании трубопроводов, резиновых шлангов и сосковой резины.

Для изготовления тампонов используют алюминиевые, деревянные или из нержавеющей стали стерженьки, на один конец которых ровным валиком (30X5 мм) наматывают вату для взятия смыва, а на уровне входа в пробирку делают ватную пробку. Расстояние от пробки до конца стержня 12 см. Тампоны вставляют в пробирки, заворачивают в бумагу и стерилизуют в автоклаве при 1,5 атм в течение 30 мин.

Непосредственно перед взятием смыва тампон переносят в пробирку с 10 мл стерильного физиологического раствора. Перед обтиранием обследуемой поверхности тампон отжимают о стенки пробирки от избытка влаги. После взятия смыва тампон погружают в эту же пробирку, устанавливают вертикально в термосе со льдом и в таком состоянии транспортируют в лабораторию.

Все манипуляции по подготовке к посеву и посев производят с соблюдением общих правил асептики, принятых в бактериологии.

В целях получения изолированного роста колоний микробов смывную жидкость предварительно разводят в стерильной водопроводной воде или физиологическом растворе. Для этого из пробирки с тампоном после тщательного отмывания и отжимания тампона о стенки пробирки стерильной пипеткой переносят 1 мл содержимого в пробирку с 9 мл воды или физраствора, получая первое разведение—1:10. Новой стерильной пипеткой перемешивают содержимое пробирки и переносят 1 мл во вторую пробирку и так далее, получают разведение 1 : 100, 1 : 1000, 1 : 10 000. Из трех последних разведений по 1 мл жидкости переносят в стерильные чашки Петри и заливают расплавленным и охлажденным до 40—45° С мясо-пептонным агаром. Для получения более точных результатов посев из каждого разведения производят в три чашки Петри. После застывания агара чашки помещают в термостат с температурой 37° С, а спустя 48 ч проводят подсчет выросших колоний. В учет в соответствии с ГОСТ 9225—84 берутся чашки, на которых выросло не менее 30 и не .более 300 колоний.

Для подсчета общего количества бактерий в 1 мл образца число колоний, выросших на каждой чашке, умножают на соответствующее раз- ведение. Полученные результаты по отдельным чашкам откладывают, делят на количество подсчитанных чашек и выводят среднее арифметическое, которое принимают за окончательный результат. Полученные числа округляют.

Чтобы выразить общую бактериальную обсемененность обследуемого объекта на 1 см2, количество бактерий в 1 мл умножают на 0,1 (так как 1 мл смыва соответствует ‘Ло всей массы бактерий, находившихся на 100 см2).

5.1.3. Коли-титр смыва определяют следующим образом. В пробирку с 5 мл среды КОДА вносят 1 мл смыва, во вторую пробирку 1 мл его разведения 1 : 10. Пробирки помещают в термостат с температурой 37° С на 24 я. Изменение цвета среды до зеленого, желто-зеленого свидетельствует о наличии бактерий группы кишечной палочки. Коли-титром считают то наименьшее количество смыва, выраженное в миллилитрах, в котором обнаружены бактерии группы кишечной палочки.

5.1.4. Оценку санитарного состояния оборудования проводят по таблице 1.

1. Оценка санитарного состояния доильной аппаратуры и молочной посуды по количеству микробов на 1 см2 исследуемой поверхности и коли-титру

|

Санитарное состояние |

Количество микробов |

Коли-титр смыва |

|

Хорошее Удовлетворительное Неудовлетворительное |

До 10 000 . 50 000 Более 50 000 |

Более 1,0 1,0 Менее 1,0 |

5.2. Определение санитарного качества молока.

5.2.1. На молочной ферме при отправке молока и при сдаче-приемке на молочном заводе ежедневно молоко проверяют согласно ГОСТ 13264—70 на плотность, кислотность, степень чистоты, жир и измеряют температуру.

Один раз в декаду проверяют качество молока по бактериальной обсемененности редуктазным методом — с метиленовым голубым или резазурином. Оценку ведут по таблицам 2 и 3.

- Определение класса молока по общей бактериальной обсемененности

редуктазным методом с метиленовым голубым

|

Скорость обесцвечивания индикатора |

Количество микробов в 1 мл молока |

Класс молока |

Оценка молока |

|

20 мин и менее |

20 млн и выше |

IV |

Очень плохое |

|

От 20 мин до 2 ч |

До 20 млн |

III |

Плохое |

|

От 2 ч до 5,5 ч |

„ 4 млн |

11 |

Удовлетворительное |

|

Более 5,5 ч |

„ 500 тыс |

I |

Хорошее |

В случае необходимости (ферма резко снизила поставку первосортного молока) ветеринарная лаборатория исследует молоко и смывы по ГОСТ 9225—84 «Молоко и молочные продукты. Методы микробиологического анализа» 2—3 раза в неделю до выяснения причины снижения качества молока.

3. Определение класса молока по общей бактериальной обсемененности редуктазным методом с резазурином

|

Продолжительность обесцвечивания резазурина |

Цвет молока |

Класс молока |

Качество молока |

|

До 20 мин |

Белая |

IV |

Очень плохсе |

|

Через 1 ч |

Бледно-розовая или белая |

III |

Плохое |

|

Через 1 ч |

Сиреневая с розовым оттенком или ярко-розовая |

II |

Удовлетворительное |

|

Через 1 ч |

Серо-сиреневая до сиреневой со слабым серым оттенком |

1

|

Хорошее |

5.3. Качество воды, используемой для санитарной обработки молочного технологического оборудования на ферме, определяют лаборатории СЭС.

5.2.1. Отбор проб воды, их хранение и транспортировку проводят согласно ГОСТ 24481—80 «Вода питьевая. Отбор проб» и ГОСТ 18963— 73 «Вода питьевая. Методы санитарно-бактериологического анализа».

5.3.2. Санитарно-бактериологический анализ воды проводят 1 раз в квартал, руководствуясь методами, изложенными в ГОСТ 18963—73.

6. Ответственность и контроль за выполнением правил

6.1. Ответственность за выполнение настоящих Правил возлагается на руководителей, зооинженеров, ветеринарных специалистов хозяйств, бригадиров ферм.

6.2. Контроль за соблюдением настоящих Правил осуществляют местные органы государственного ветеринарного надзора и территориальной санитарно-эпидемиологической службы.

6.3. Виновные в нарушении настоящих Правил привлекаются к административной ответственности в установленном порядке.

* * *

Настоящие Правила разработаны Всесоюзным научно-исследовательским институтом ветеринарной санитарии, специалистами Госагропрома СССР.

С утверждением настоящих Правил утрачивают силу «Санитарные правила по уходу за доильными установками, аппаратами и молочной посудой, контролю их санитарного состояния и санитарного качества молока», утвержденные Главным управлением ветеринарии Министерства сельского хозяйства СССР по согласованию с Главным санитарно-эпидемиологическим управлением Министерства здравоохранения СССР 12 января 1967 г.

Приложение I

Нормативы расхода тканей для процеживания молока, моющих и дезинфицирующих средств для обработки молочной посуды

и оборудования на молочных фермах

Нормативы предназначены для укрупненных плановых расчетов потребности сельского хозяйства в фильтрующих материалах и химических санитарных средствах при составлении годовых и пятилетних планов.

Нормативы разработаны НИИ планирования и нормативов при Госплане СССР и Всесоюзным НИИ ветеринарной санитарии (1975 г.).

При разработке нормативов было установлено, что технические нормы на обработку однотипного оборудования не имеют зональных различий. При исследовании вопроса разработки нормативов потребности с техническими нормами важными нормообразующими факторами являются структура оборудования, принимаемого в союзных республиках, а также соотношение ручного и механического доения коров. Учет этих факторов позволяет создавать усредненные нормативы применительно к конкретным природно-экономическим районам. Одновременно было установлено, что на норму потребности материалов и дезсредств оказывает влияние продуктивность и кратность доения коров.

Нормативы составлены по принципу взаимозаменяемости. При наличии моюще-дезинфицирующих средств (дезмол) их заявляют полную норму, при этом приобретение моющих (порошки А, Б и В) и дезинфицирующих средств (хлорная известь) не планируется. Заявляя моющие средства, нужно планировать одновременное приобретение соответствующего количества дезинфицирующих средств. Недостающее количество лавсановой ткани можно компенсировать соответствующим количеством ватных фильтров или фланелевой ткани.

Определение годовой потребности молочной фермы в моющих

и моюще-дезинфицирующих средствах

Для составления заявки на приобретение моющих и моюще-дезинфицирующих средств руководители ферм должны определить потребность в них с учетом имеющегося оборудования по формуле: П = К:У-п:Г0,001, где П —годовая потребность кг; К — концентрация рабочего раствора, г/л; У—-объем рабочего раствора для проведения одной обработки, л; п — кратность обработки; t — число рабочих дней в году; 0,001— коэффициент перевода в кг.

Примерные нормы потребности в фильтрующих материалах для молочных ферм колхозов и совхозов (на 100 т молока): ватные фильтры — 16 кг, кроме того, марля— 130 м, или вафельная ткань (арт. 4580), или белая фланель — 9 м, или лавсановая ткань (арт. 56051, 56126)—2,5 м.