Основной задачей микробиологического контроля в молочной промышленности является обеспечение выпуска продукции высокого качества, повышение ее вкусовых и питательных достоинств.

Микробиологический контроль на предприятиях молочной промышленности заключается в проверке качества поступающих молока, сливок, материалов, закваски, готовой продукции, а также за соблюдением технологических и санитарно-гигиенических режимов производства.

При контроле качества сырья необходимо обращать внимание на его общую бактериальную обсемененность и при производстве сыра — на содержание спор мезофильных анаэробных лактатсбраживающих бактерий при контроле эффективности пастеризации — на содержание бактерий группы кишечных палочек (БГКП), при контроле заквасок — на их микробиологическую чистоту и активность.

В целях обеспечения выпуска продукции в строгом соответствии с требованиями нормативно-технической документации (ГОСТ, ОСТ, ТУ и др.) большое внимание должно уделяться контролю качества готовой продукции и в случаях его ухудшения — контролю технологических режимов производства с целью определения мест и интенсивности микробиологического обсеменения технически вредной микрофлорой.

Результаты микробиологического исследования качества готовой продукции, в отличие от результатов физико-химического исследования, из-за длительности анализов не могут быть использованы для задержки- выпуска цельномолочной продукции, но по ним оценивают санитарно- гигиеническое благополучие предприятия, судят о правильности течения микробиологических процессов в технологии производства молочных продуктов, деятельности полезных микроорганизмов и микробиологических причинах появления пороков продукции.

В целях улучшения санитарно-гигиенического и технологического режимов на предприятиях микробиологическую оценку качества готовой продукции, мойки и дезинфекции технологического оборудования, а также личной гигиены следует включать в оценку качества труда цехового персонала и при выплате премиальных доплат.

При организации микробиологического контроля следует руководствоваться настоящей инструкцией по микробиологическому контролю на предприятиях молочной промышленности, а также нормативно-технической документацией на сырье, молочную продукцию, технологическими инструкциями, санитарными правилами, инструкцией по мойке и дезинфекции технологического оборудования, утвержденными положениями об ОТК (лаборатории), микробиологах городских молочных, молочно-консервных и маслодельно-сыродельных заводов и комбинатов.

Настоящая инструкция касается микробиологического контроля сырого молока, сливок, готовой продукции предприятий молочной промышленности (за исключением мороженого), используемых в производстве вспомогательных материалов, контроля по ходу технологического процесса, а также контроле санитарно-гигиенического состояния производства и воздуха рабочих помещений.

3.30. Методы контроля санитарно-гигиенического состояния производства

- 3.30.1. Оборудование, трубопроводы и инвентарь.

Оборудование, не используемое после мойки и дезинфекции более 6 ч, вторично дезинфицируется перед началом работы. Контроль качества мойки и дезинфекции трубопроводов, оборудования и инвентаря осуществляется непосредственно перед началом их работы. Микробиолог должен без предупреждения проверить оборудование, подготовленное к приемке молока.

Смывы берут стерильными увлажненными ватными или марлевыми тампонами, закрепленными на проволоке (см. п. 1.2.3).

Непосредственно перед взятием смыва тампон увлажняют наклонением пробирки или опусканием тампона вниз. Смывы с крупного оборудования и инвентаря берут с поверхности приблизительно 100 см2. После взятия смыва пробку с тампоном вновь вставляют в пробирку, так, чтобы тампон погрузился в раствор хлористого натрия или среду Кесслер (5 см3). Раствор хлористого натрия вместе с тампоном засевают в 5 см3 среды Кесслер. Посевы выдерживают в термостате при (37±1) °C в течение 18—24 ч. В случае необходимости проводят посев 1 см3 смыва (на растворе хлористого натрия) на общее количество бактерий, а оставшееся количество засевают в 5 см3 среды Кесслер и термостатируют как указано выше.

Бактерии группы кишечных палочек в смывах должны отсутствовать. Допускается контроль производить с помощью индикаторных бумажек

- 3.30.2. Весы, подогреватели, вакуум-кристаллизаторы, молокоочистители, сепараторы, маслообразователи, сырные формы, ванны, резервуары, баки, котлы, молочные цистерны — автомобильные и железнодорожные, холодильники открытого типа, аппаратура и оборудование с достаточно открытой внутренней поверхностью.

Площадь около 100 см2 протирают смоченным в стерильном растворе хлористого натрия тампоном, закрепленном на проволоке (см. п. 1.2.3) или в обожженном пинцете.

Смыв делают со дна, боковой поверхности, со стенки около крана, с рабочей поверхности крышки и мешалки, если они имеются. В резервуарах больших емкостей, где взять пробы с задних и верхних стенок из люка рукой невозможно, смывы делают при помощи пинцета, насаженного на длинный металлический стержень. Стержень состоит из полых трубок, насаженных одна на другую, что позволяет получить любую его длину. Смывы с удаленных мест танков также берут с поверхности площадью около 100 см2.

Особое внимание необходимо уделять контролю периодичности мойки резервуаров, поскольку они являются основным источником вторичного обсеменения пастеризованного молока. Мойка резервуара должна производиться после каждого опорожнения его. Для контроля периодичности мойки резервуаров по соответствующим журналам устанавливают количество моек и заполнения резервуаров (выборочно, за сутки). По соотношению количества моек и заполнений определяют периодичность мойки резервуара.

Пример. Резервуар №.

Количество моек за сутки — 3

Количество заполнений за сутки — 5

Следовательно, за сутки было 1—2 заполнения невымытого резервуара.

- 3.30.3. Разливочно-укрупненные автоматы.

Снимают крышку резервуара и отбирают пробы со стенки резервуара и с цилиндра, крана, воздушной трубки, резинового манжета (со всей внутренней поверхности).

- 3.30.4. Трубопроводы.

Качество мойки труб и шлангов определяют анализом смыва со 100 см2 внутренней поверхности трубы, разбирая собранный для работы трубопровод в намеченном для исследования месте. Для того, чтобы взять мазок с поверхности 100 см2 в трубе диаметром 50 мм, вводят стерильный, смоченный раствором хлористого натрия тампон внутрь трубы на 6,5 см, а при диаметре 36 мм — на 9 см. После ввода тампона в трубу на требуемую глубину его продвигают к выходу, делая вращательные движения.

- 3.30. 5. Линии стерилизованного молока.

Смыв делают с кранов и трубопроводов асептической части стерилизационной установки, узлов и деталей расфасовочной-установки (линия ВТИС); трубы подачи молока от стерилизатора до розлива, дозатора разливочной машины, фильтром (линия «Элекстер») предстерилизатора, трубопроводов, буферного танка, кранов, подогревателя, деталей разливочной машины (для двуступенчатого способа стерилизации).

- 3.30.6. Бутылки, банки.

Для контроля чистоты мойки бутылок или банок берут 20 см3 стерильного раствора хлористого натрия. Для анализа отбирают с конвейера бутыломоечной машины 10 бутылок или банок. В первую бутылку вливают 20 см3 стерильного раствора хлористого натрия. Бутылку держат над горелкой под углом 45°, чтобы не попала микрофлора из воздуха. Поворотом бутылки (банки) смачивается раствором вся внутренняя поверхность ее, и смывной раствор сливается в следующую бутылку. Таким образом одной порцией стерильного раствора обрабатывают все 10 бутылок или банок. Из последней бутылки раствор выливают обратно в колбу или бутылку, в которой был стерильный раствор хлористого натрия. 1 см3 смывной жидкости засевается в чашку Петри для определения общего количества бактерий, а остальная смывная засевается в пробирку со средой Кесслер (5 см3).

- 3.30.7. Вакуум-аппараты.

При контроле чистоты мойки оборудования- вакуум-аппарата смывы берут с трубок калоризаторов и с внутренних стенок сепаратора.

Смывы со стенок сепаратора берут через отверстия люка, с трубок калоризатора — после открытия крышки. С внутренней части десяти трубок калоризатора смывы берут специальным, приготовленным для этой цели длинным пинцетом или металлическим стержнем: на пинцет или металлический стержень навертывают кусочек стерильной ваты или марли, смоченной в растворе хлористого натрия из колбы с 30 см3 раствора хлористого натрия. На стержне делают отметку на расстоянии 10 см от конца. Ватой или марлей протирают трубку калоризатора на глубине , 10 см. Расчет количества микроорганизмов производят на 100 см2 внутренней поверхности трубы.

С внутренних стенок вакуум-аппарата смыв берут также металлическим стержнем со стерильной ватой на конце его с поверхности, приблизительно равной 100 см2.

Допускается определять качество мойки вакуум-аппарата путем исследования конденсата, собранного из крана выхода сгущенного молока после пропаривания вакуум-аппарата.

Проводят посев 1 см3 смыва или конденсата на общее количество бактерий и 1 см2 засевают в 5 см3 среды Кесслер.

- 3.30.8. Фляги, бидоны, ушаты.

Контроль чистоты мойки можно проводить методом мазков с определенной поверхности (дно, стенка, крышка) (см. п. 3.30.1).

Анализы по ходу технологического процесса фляжного молока показывают, что наибольшее обсеменение молока происходит от неудовлетворительно вымытых фляг. Поэтому на контроль мойки фляг необходимо обращать особое внимание. При этом наиболее тщательно нужно следить за дезинфекцией фляг, которая часто бывает недостаточной.

- 3.30.9. Цеховой инвентарь (мешалки, мутовки, лотки и т. д.).

Для оценки мойки цехового молочного инвентаря пробы отбирают в тот момент, когда инвентарь подготовлен к работе. Качество мойки инвентаря оценивают на наличие брожения в жидкой среде Кесслер.

Смыв берут ватным марлевым тампоном с поверхности приблизительно 100 см2, тампон со взятым материалом помещают в 5 см3 среды Кесслер; при контроле качества мойки тазиков мазки берут с поверхности угла, стенки и дна в отдельности.

- 3.30.10. Деревянная тара.

Для проверки качества мойки тары (бочки, кадки, ящики) пробы отбирают в тот момент, когда мойка закончена и тара подготовлена к использованию. Пробу берут ватным или марлевым тампоном с поверхности (приблизительно 100 см2) стенки, дна и угла (отдельно) и помещают в 5 см3 среды Кесслер.

- 3.30.11. Руки работников.

Анализ чистоты рук производят (без предварительного предупреждения) перед началом производственного процесса, после пользования туалетом только у тех работников, которые непосредственно соприкасаются с чистым оборудованием или продукцией.

Для взятия смывов с рук рабочих пользуются также марлевым или ватным тампоном. Перед анализом пробирку наклоняют, тампон смачивают стерильным раствором хлористого натрия, вынимают вместе с ватной пробкой и тщательно обтирают им обе руки и пальцы каждого рабочего. Пробу с тампоном вновь вставляют в пробирку так, чтобы тампон погрузился в раствор хлористого натрия. Затем весь раствор хлористого натрия вместе с тампоном из пробирки засевают в 5 см3 среды Кесслер. Посевы выдерживают при (37±1)°С в течение 18—24 ч.

- 3.30.12. Контроль хлорирования рук.

Отдельные участки рук протирают ватным тампоном, смоченным йодокрахмальным раствором, который готовят, смешивая в равных соотношениях 6%-ный раствор KJ и 4%-ный раствор растворимого крахмала (4 г растворимого крахмала и 96 см3 дистиллированной воды перемешивают, доводят до кипения и охлаждают до 20°С).

Такую пробу производят в 2—3 местах рук. Если на тампоне и поверхности рук в местах соприкосновения с тампоном появляется синебурое окрашивание, это свидетельствует о наличии ионов хлора, т. е. руки были обработаны раствором хлорной извести. Следы окрашивания удаляют тампоном, смоченным 3%-ным раствором гипосульфита натрия.

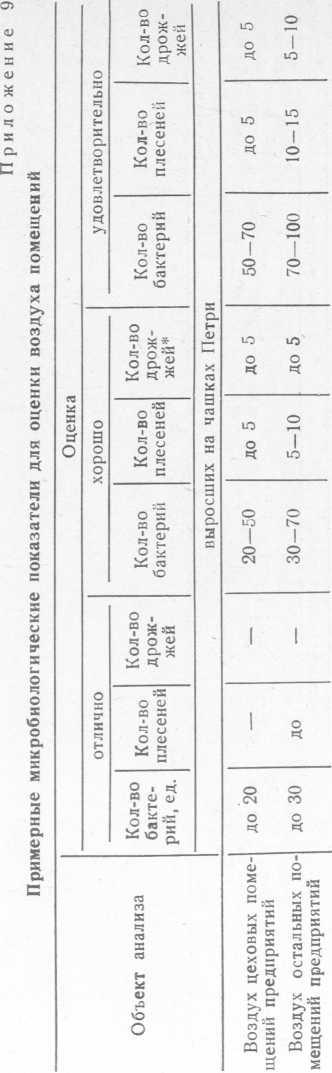

- 3.30.13. Воздух.

При проведении анализа открытые чашки Петри со средой (для определения общего количества бактерий со средой Сабуро, или сусловым агаром для определения количества дрожжей и плесеней) размещают во время работы в производственных помещениях.

Чашки выдерживают 5 мин, затем закрывают и производят анализ, по указанным методикам.

Оценка результатов производится по микробиологическим показателям, предусмотренным в приложении 9.

- 3. 30.14. Вода. Отбор проб воды, хранение, транспортировка и исследование производятся по ГОСТ 18963—73.

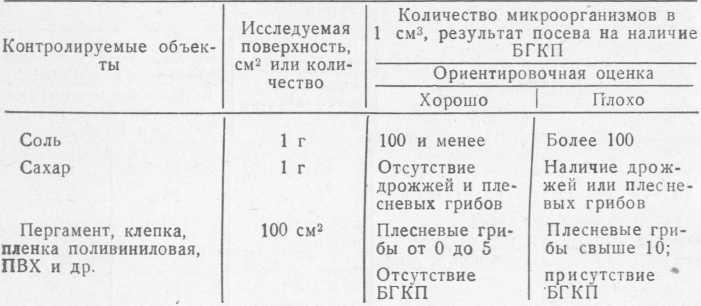

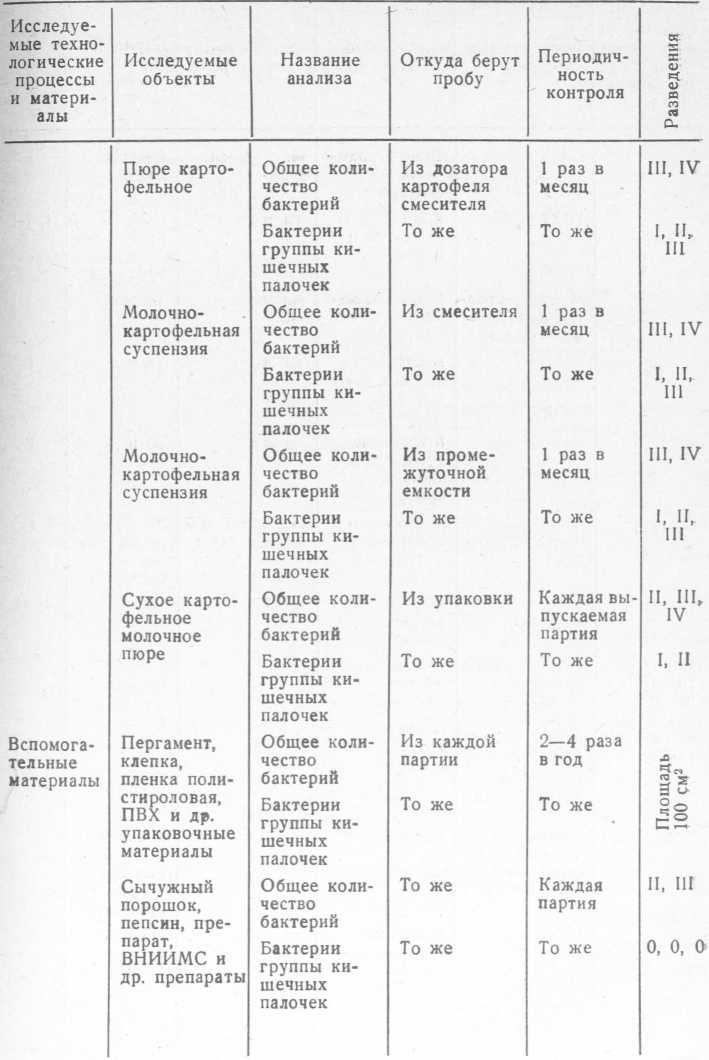

- 3. 30.15. Материалы производства.

- 30.15.1.Пергамент, кэшированная фольга, пленка полистироловая, ПВХ, пленка для упаковки сыра, фольга-полиэтилен для упаковки сухих молочных смесей, комбинированные материалы для упаковки молока и молочных продуктов (тетра-пак, тетра-брик и др. упаковочные материалы).

Для определения чистоты материалов разворачивают исследуемый рулон и с внутренней поверхности берут смыв стерильным ватным или марлевым тампоном со 100 см2. Затем тампон помещают в пробирку с 4 см3 стерильного раствора хлористого натрия, чтобы тампон погрузился в раствор. 1 см3 смыва засевают в стерильную чашку Петри и заливают средой для определения общего количества бактерий, остальной смыв вместе с тампоном засевают в пробирку с 5 см3 среды Кесслер для определения присутствия бактерий группы кишечных палочек. Оценка результата контроля производства по микробиологическим показателям предусмотрена в приложении 8.

- 3. 30.15.2. Клепка. Определение загрязненности клепки производится по методикам, указанным в п. 3.30.15.1.

- 3. 30.16. Соль, сахар, мука, порошки фруктовые, экстракты, пектины.

Соль исследуют только на общее количество бактерий, а сахар — по содержанию дрожжей и плесневых грибов. Муку, порошки фруктовые, экстракты, пектины исследуют на общее количество бактерий, на содержание дрожжей и плесневых грибов и на присутствие бактерий группы кишечных палочек. Для анализа навеску в 10 г помещают в 90 см3 стерильного раствора хлористого натрия. Приготовляют последующие разведения 1:100, 1:100. Из соответствующих разведений делают -посев 1 см3 в стерильную чашку Петри и заливают средой для определения общего количества бактерий или дрожжей и плесневых грибов, а еще 1 см3 соответствующих разведений продукта помещают в пробирку с 5 см3 среды Кесслер. Оценка продукта по микробиологическим показателям производится в соответствии с приложением 8.

- 3. 30.17. Плодовоягодные сиропы.

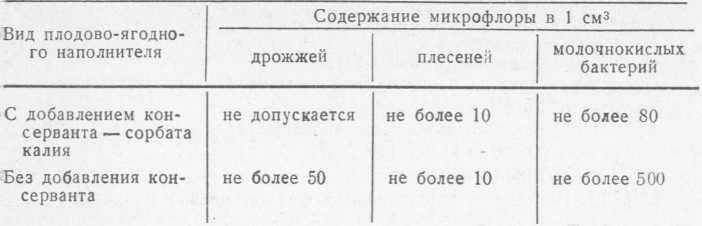

Плодовоягодные сиропы исследуют на количество дрожжей и плесеней (п. 3.11) и молочнокислых бактерий (п. 3.18а). Микробиологические показатели плодовоягодных сиропов (пастеризованных и упакованных в негерметичную тару) приведены в табл. 15.

В плодовоягодных наполнителях не допускается признаков брожения и плесневения.

Если сиропы не соответствуют указанным выше требованиям, их подвергают термической обработке (т. е. пастеризуют при температуре (80±2) °C выдержкой 5—10 мин, перемешивают и охлаждают до 20— 25° С.

При использовании плодовоягодных наполнителей в мелкой расфасовке необходимо предусмотреть обязательную пастеризацию в накопительной емкости.

- 3.30.18. Сычужный порошок или пепсин, ванилин.

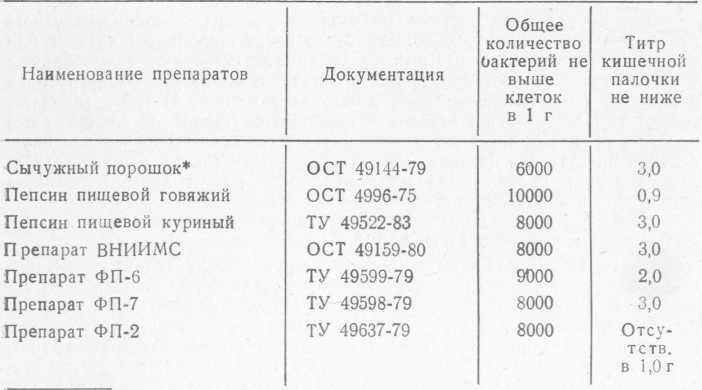

Сычужный порошок или пепсин, ванилин, исследуют на общее количество бактерий и на присутствие бактерий группы кишечных палочек. Микробиологические показатели сычужного порошка, пепсина и др. представлены в табл. 16.

Навеску в 1 г продукта помещают в пробирку с 10 см3 раствора хлористого натрия. 1 см3 данного разведения высевают на чашки Петри и заливают средой для определения общего количества бактерий. Для определения бактерий группы кишечных палочек 1 см3 разведения 1 : 10 ванилина высевают в 5 см3 среды Кесслер. Для определения наличия бактерий группы кишечных палочек 3 г сычужного порошка или пепсина засевают в 3 пробирки со средой Кесслер.

Таблица 15

Таблица 16

Микробиологические показатели препаратов

Клостридии перфрингенс в 1 г не допускаются.

Таблица 16а

4. ОРГАНИЗАЦИЯ МИКРОБИОЛОГИЧЕСКОГО КОНТРОЛЯ

НА ПРЕДПРИЯТИЯХ

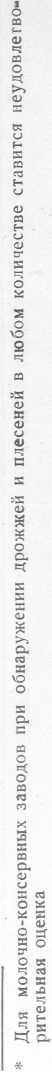

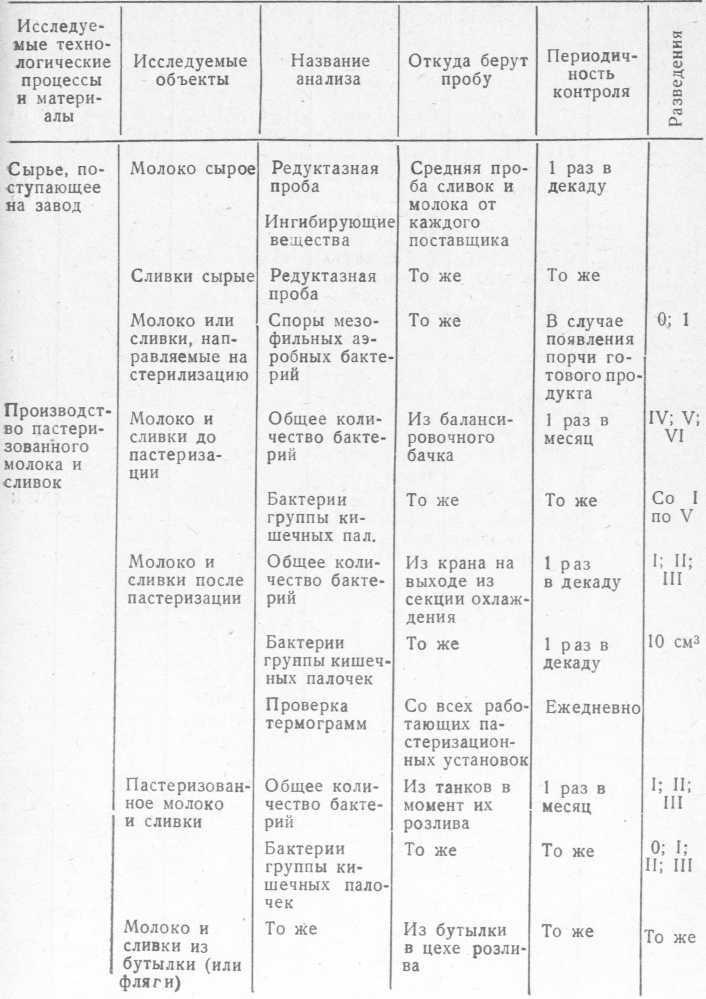

4.1. Контроль молока и сливок, поступающих на завод

Сырое молоко или сливки, поступившие на завод, исследуют по редуктазной пробе. В сыром молооке также определяют наличие ингибирующих веществ; в пастеризованных сливках определяют БГКП.

Редуктазную пробу с метиленовым голубым или резазурином проводят параллельно с определением ингибирующих веществ. Определение редуктазной пробы и ингибирующих веществ проводит лаборант предприятия один раз в декаду по средней пробе молока каждого поставщика от любой сдачи.

Сырое молоко или сливки, направляемые на стерилизацию, контролируют по содержанию спор мезофильных аэробных микроорганизмов в случае появления порчи готового продукта, вызванного этими микроорганизмами.

Количество спор мезофильных аэробных микроорганизмов не должно превышать 100 клеток в 1 см3.

4.2. Контроль производства молока и сливок пастеризованных

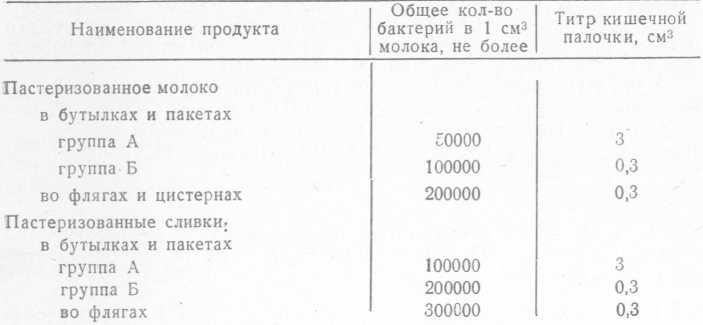

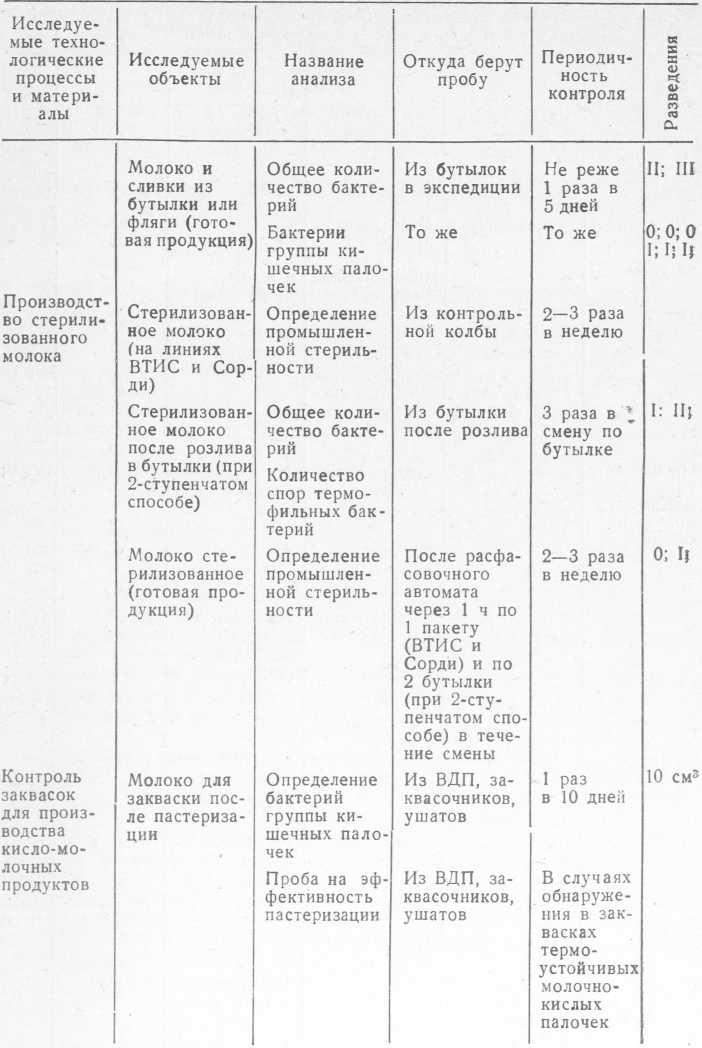

4.2.1. В питьевом молоке и сливках выборочно от одной-двух партий не реже одного раза в 5 дней определяют общее количество бактерий и БГКП. По микробиологическим показателям питьевое молоко должно соответствовать требованиям ГОСТ 13277—79, а сливки пастеризованные — ОСТ 4964—74 (см. табл. 16а).

4.2.2. Кроме того, ежедневно осуществляют проверку правильности термического режима пастеризации молока и сливок по термограммам каждого пастеризационного аппарата и при наличии отклонений от принятого режима выясняют причины и сообщают об этом техническому руководству предприятия для принятия мер.

4.2.3. Эффективность пастеризации молока и сливок контролируют вне зависимости от качества готового продукта не реже одного раза в декаду. 10 см3 молока, отобранного после секции охлаждения, засевают в 60 см3 среды Кесслер. Бактерии группы кишечных палочек не должны обнаруживаться в указанном объеме молока, проба на фосфатазу должна быть отрицательной.

Общее количество бактерий в 1 см3 молока, отобранного после секции охлаждения пастеризатора, не должно превышать 10 тыс.

Если посевом устанавливается, что эффективность пастеризации не достаточна (БГКП обнаруживаются в объеме 10 см3), установка должна быть остановлена и установлена причина снижения эффективности пастеризации. После пуска пастеризатора вновь необходимо проверить эффективность пастеризации трижды, до получения устойчивых положительных результатов.

При контроле эффективности работы пастеризаторов следует учитывать, что эффективность работы их может быть различной в зависимости от момента отбора проб (начало работы, через несколько часов работы и в конце работы). Поэтому эффективность работы пастеризаторов должна быть проверена в различные моменты от начала работы.

Ответственность за правильное проведение пастеризации несут как работники по подготовке оборудования (мойке и термической обработке), так и работники, проводившие пастеризацию молока.

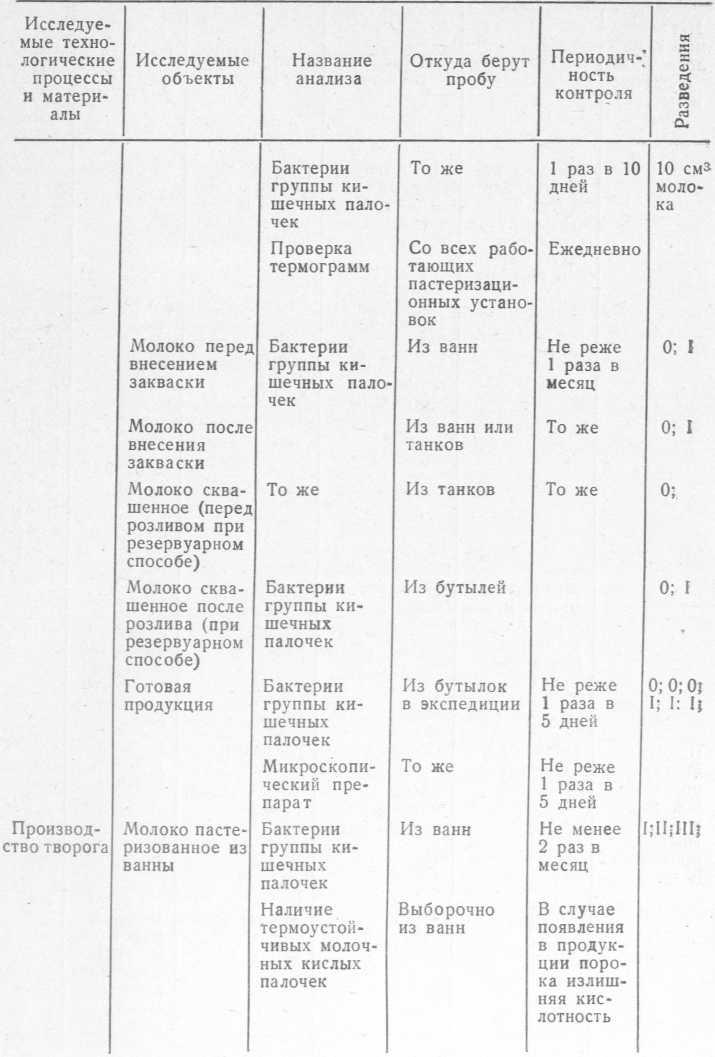

4.2.4. Контроль по ходу технологического процесса производства производится 1 раз в месяц (приложение 1). При получении неудовлетворительных микробиологических показателей готового продукта проводится дополнительный контроль технологического процесса производства пастеризованного молока для выяснения причин загрязнения продукта.

Параллельно с этим производится контроль санитарно-гигиенического состояния оборудования. Особое внимание должно быть уделено качеству и регулярности мойки молокохранительных танков, разливочно-укупорочных автоматов.

Смывы с оборудования и трубопроводов отбирают до начала работы.

4.3. Контроль производства стерилизованного молока и сливок

4.3.1. При стабильно протекающем процессе, т. е. при отсутствии в указанном объеме выборки (п. 2.1.2) нестерильных образцов, контроль готовой продукции осуществляют не реже 2—3 раз в неделю.

Отобранные образцы должны соответствовать требованиям промышленной стерильности (п. 3.21).

При обнаружении в указанном объеме выборки хотя бы одного не-стерильного образца контролируют ежедневно каждую партию продукта до тех пор, пока в течение трех последних суток все образцы, отобранные для контроля, не будут стерильными.

4.3.2. При однократной стерилизации молока в потоке с последующим асептическим розливом на линиях ВТИС и Сорди исследуют стерилизованное молоко, отобранное асептически с помощью специального стерильного пробоотборного устройства в стерильную колбу емкостью 3—10 дм3. Молоко из колбы контролируют одновременно с контролем готовой продукции, путем определения промышленной стерильности (п. 3.21).

При двухступенчатом способе стерилизации отбирают стерилизованное молоко сразу после розлива его в бутылки (3 бутылки в течение смены — в начале, середине, конце розлива).

В отобранном молоке определяют общее количество бактерий и количество спор термофильных микроорганизмов. Общее количество бактерий не должно превышать 1000 в 1 см3, а количество спор термофильных микроорганизмов не более 10 в 1 см3.

4.3.3. Определение причин порчи стерилизованного молока и сливок

4.3.3.1. Определение причин порчи при однократной стерилизации молока и сливок в потоке с последующим асептическим розливом.

Если при контроле готовой продукции:

— процент брака значительный (10% и более);

— установлено отсутствие стерильности молока в контрольной колбе;

— кислотность молока в пакетах и контрольной колбе после термостатирования относительно низкая (до 30° Т);

— в микроскопическом препарате, приготовленном из образцов готовой продукции с признаками микробиологической-порчи и молока из колбы, смешанная микрофлора с преобладанием молочнокислых стрептококков, то наиболее вероятные причины порчи—нарушение герметичности или некачественная мойка асептического участка линии от стерилизационной установки до промежуточного танка.

Если при контроле готовой продукции:

— процент брака менее значительный (менее 10%);

— пакеты с нестерильным молоком выявлены не на всех упаковочных автоматах;

— молоко в контрольной колбе стерильное;

— кислотность в нестерильных образцах после термостатирования до 30° Т;

— в микроскопическом препарате, приготовленном из этого молока, видны споры, то наиболее вероятная причина порчи — недостаточно эффективная стерилизация упаковочного материала вследствие снижения концентрации раствора перекиси водорода ниже установленной нормы, приготовления его на водопроводной воде или другие причины.

Если при контроле готовой продукции:

— процент брака менее 10;

— пакеты с нестерильным молоком выявлены на всех упаковочных автоматах;

— молоко в контрольной колбе стерильное;

— кислотность в нестерильных образцах после термостатирования выше 30° Т;

— в микроскопическом препарате, приготовленном из этого молока, смешанная микрофлора с преобладанием молочнокислых стрептококков, то наиболее вероятная причина порчи — нарушение асептики розлива или герметичности упаковки.

4.3.3.2. Определение причин порчи при двухступенчатом

способе стерилизации

Если при контроле готовой продукции:

— порча стерилизованного молока или сливок выявляется в процессе термостатирования при 37° С в течение 3 дней;

— кислотность образцов после термостатирования высокая, образуется плотный сгусток;

— в микроскопическом препарате, приготовленном из образцов после термостатирования, смешанная микрофлора с преобладанием молочнокислых стрептококков, то наиболее вероятная причина порчи — обсеменение стерилизованного молока молочнокислыми стрептококками из охлаждающей воды башенного стерилизатора даже при незначительном нарушении герметичности упаковки вследствие применения некачественной кроненкорки или бутылки.

Если при контроле готовой продукции:

— порча стерилизованного молока или сливок выявлялась в процессе термостатирования при 55° С в течение 5 дней;

— кислотность образцов после термостатирования, как правило, ниже 30° Т;

— наблюдается образование мелкохлопьевидного сгустка с признаками пептонизации, в некоторых случаях отсутствие сгустка;

— наличие горького вкуса;

— в микроскопическом препарате, приготовленном из такого молока, видны споры, то наиболее вероятная причина порчи — обсеменение стерилизованного молока термофильными спорами на участке линии от предстерилизатора до разливочной машины включительно и наличие условий, благоприятных для их прорастания (хранение готового продукта в течение более часа при температуре 40—60° С).

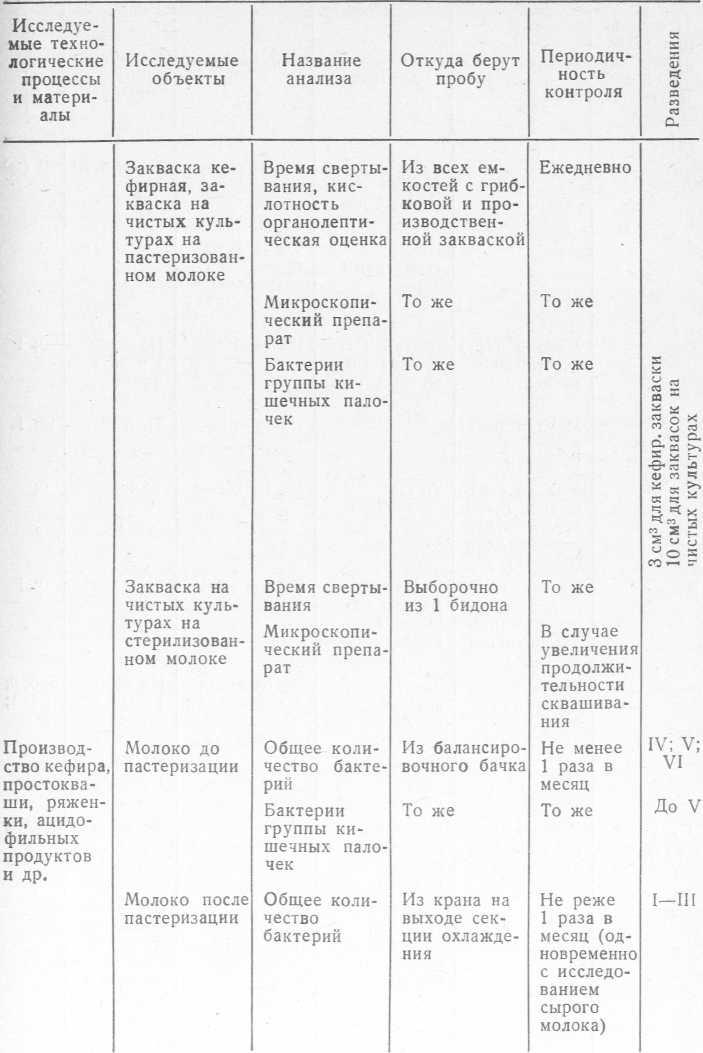

4.4. Контроль производства и качества заквасок

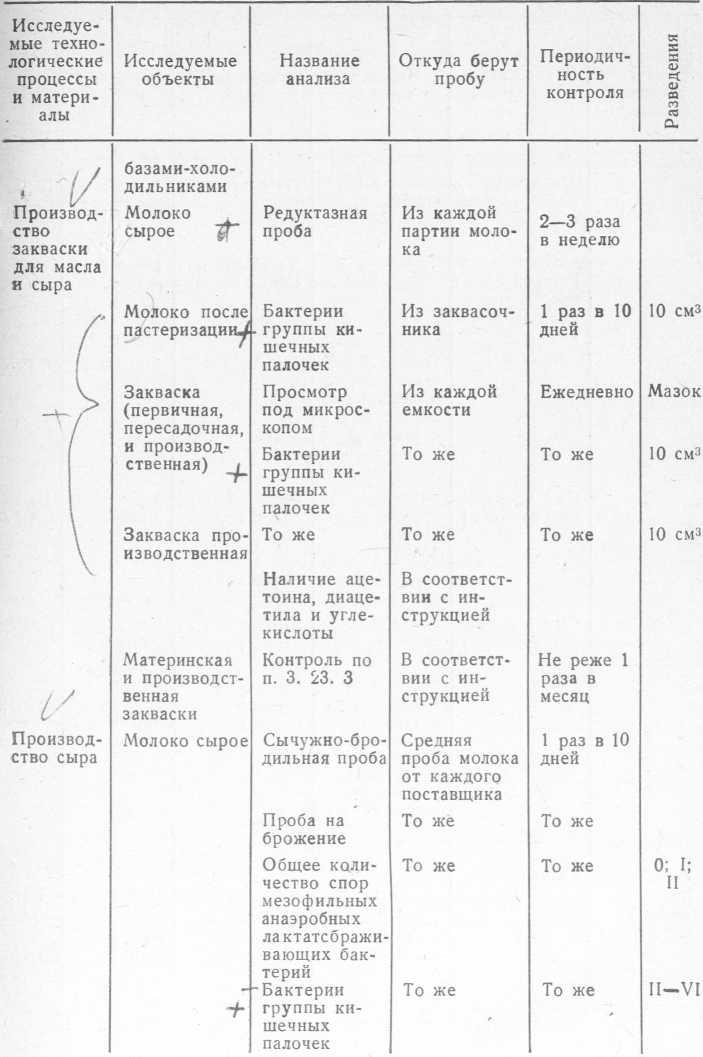

4.4.1. Редуктазную пробу в молоке, применяемом для приготовления заквасок, производят лаборант или микробиолог 2—3 раза в неделю. х'''"'1Молоко, направляемое на закваски, должно соответствовать требованиям первого класса по редуктазной пробе.

-Эффективность пастеризации молока для производства заквасок по наличию бактерий группы кишечных палочек проверяют 1 раз в 10 дней путем посева 10 см3 пастеризованного молока в 40—50 см3 среды Кесслер.

4.4.2. Качество закваски ежедневно проверяют, определяя активность (время сквашивания, кислотность), наличие посторонней микрофлоры путем просмотра микроскопического препарата в 10 полях зрения микроскопа, качество сгустка, вкус и запах (Инструкция по приготовлению и применению заквасок для кисломолочных продуктов на предприятиях молочной промышленности).

Определение наличия ацетона + диацетила и углекислоты в заквасках для масла и сыра производят в соответствии со специальной инструкцией по приготовлению заквасок.

Для проверки активности закваски производят пробное сквашивание ею молока в лабораторных условиях при термическом режиме, соответствующем цеховому.

Чистоту закваски, а также соотношение между компонентами закваски (например, между молочнокислыми стрептококками и палочками) проверяют ежедневно непосредственным микроскопированием препарата.

Если на заводе нет микроскопа, образцы заквасок или микроскопические препараты посылают для контроля в областную контрольно-производственную лабораторию не реже 2 раз в месяц.

4.4.3. Наличие бактерий группы кишечных палочек устанавливают путем посева в среду Кесслер. Анализ на наличие бактерий группы кишечных палочек производят на каждой емкости закваски ежедневно. Бактерии группы кишечных палочек должны отсутствовать при посеве 3 см3 закваски для кефира и 10 см3 закваски для остальных продуктов.

4.4.4. В случае, если возникает сомнение в микробиологической чистоте заквасок, а при микроскопировании окрашенных препаратов посторонней микрофлоры обнаружить не удается, из заквасок делают посев 276

разведений закваски в стерильное молоко (4—5 первых разведений), термостатируют с последующим просмотром микроскопических препаратов (3.22).

Эффективность пастеризации молока для заквасок проверяют в тех случаях, когда в заквасках микроскопированием или с помощью посевов обнаружены посторонние молочнокислые палочки (см. 3.27).

4.5. Контроль производства кисломолочной продукции

Микробиологический контроль производства кисломолочных продуктов состоит в проведении анализов молока, предназначенного для заквашивания (на наличие бактерий группы кишечных палочек), закваски, полуфабрикатов и готовой продукции (на наличие бактерий группы кишечных палочек и состав микрофлоры).

При производстве кисломолочных продуктов исключительную роль играет специфическая технически важная микрофлора — микроорганизмы закваски и пастеризованного молока, формирующие физико-химические и органолептические свойства продукции. Контроль развития этой микро-флоры занимает также большое место при производстве кисломолочных продуктов.

4.5.1. Кисломолочные продукты и напитки с наполнителями и без наполнителей.

В кисломолочных продуктах и напитках определяется количество бактерий группы кишечных палочек выборочно от одной-двух партий не реже одного раза в 6 дней. Требования по микробиологическим показателям к вышеуказанным продуктам определены в соответствующих нормативно-технических документах.

Контроль технологического процесса производства кисломолочных продуктов проводится один раз в месяц (приложение 1). При этом проверяют эффективность пастеризации молока (по общему количеству бактерий и БГКП). Контроль термограмм со всех работающих пастеризационных установок производится ежедневно.

БГКП не должны обнаруживаться в 10 см3 молока, отобранного после пастеризации.

Закваску проверяют по всем показателям, перечисленном выше (см. контроль заквашивания п. 3.26).

В молоке перед внесением закваски (из ванны, танка) определяют наличие бактерий группы кишечных палочек (в 1 и 0,1 см3). Закваску и молоко после внесения закваски контролируют на наличие бактерий группы кишечных палочек.

Для выработки кефира, соответствующего по микробиологическим показателям требованиям НТД, необходимо, чтобы в заквашенном молоке БГКП отсутствовали в 0,3 см3. Во время разлива отбирают одновременно пробы из ванн (танков) с заквашенным молоком и бутылки с конвейера различных автоматов проверяют их на наличие БГКП.

Одновременно со взятием проб для контроля технологического процесса берут пробы для контроля санитарно-гигиенического состояния цеха (эффективность мойки оборудования, посуды, чистоты воздуха, личной гигиены работников цеха и т. д.).

Каждую партию плодовоягодных наполнителей проверяют по микро-биологическим показателям (п. 3.30.17).

4.5.2. Творог, сметана. В твороге и сметане выборочно от одной- двух партий не реже одного раза в 3 дня определяют количество бактерий группы кишечных палочек. По микробиологическим показателям творог должен соответствовать требованиям ОСТ и нормативно-технической документации, а сметана — ОСТ 49 9085 и другой нормативно-технической документации.

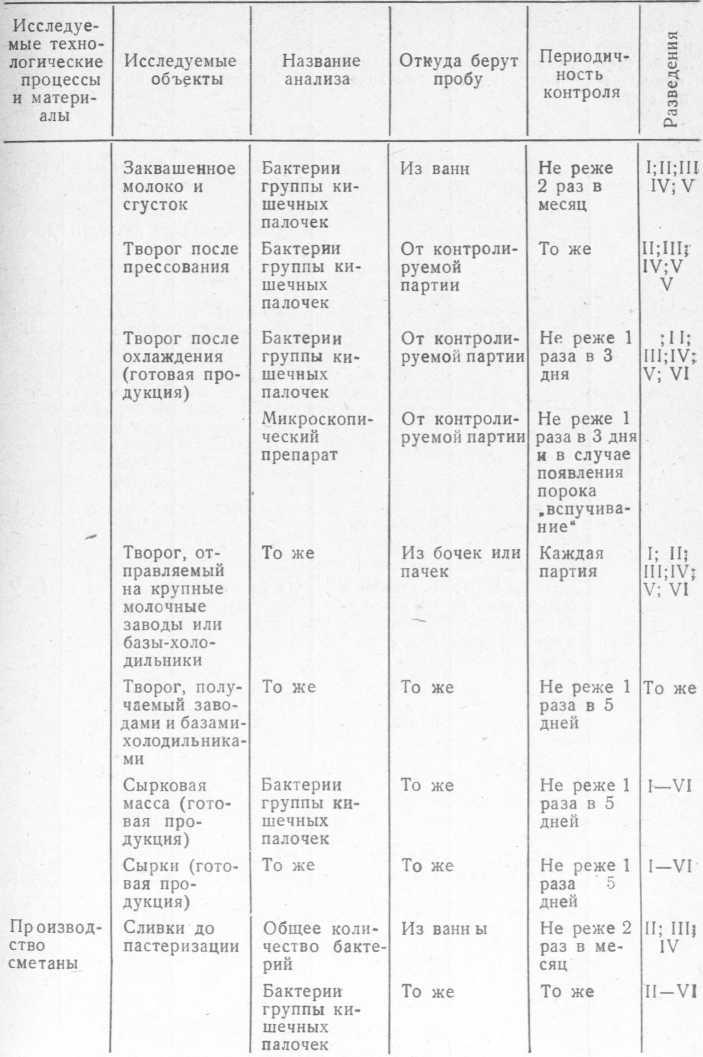

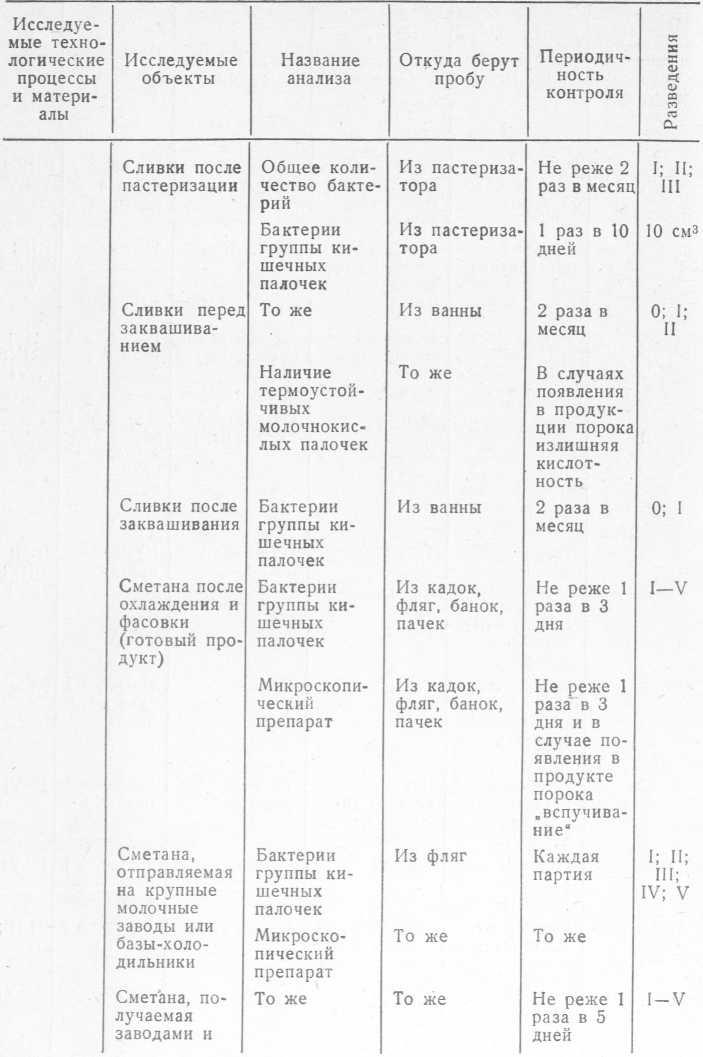

Контроль технологического процесса производства творога и сметаны проводится не реже двух раз в месяц. На наличие бактерий группы кишечных палочек контролируют молоко, пастеризованное из ванны до заквашивания, молоко после заквашивания, сгусток и творог. Закваску контролируют ежедневно. В случаях появления в готовом продукте порока «излишняя кислотность» пастеризованное молоко из ванны и закваску проверяют на наличие термоустойчивых палочек; в случаях появления в продукции порока «вспучивание» — готовый продукт проверяется на наличие дрожжей (по микроскопическому препарату).

Одновременно со взятием проб для контроля технологического процесса берут пробы для проверки санитарно-гигиенического состояния цеха и наличия на оборудовании термоустойчивых молочнокислых палочек и дрожжей (в случае появления в продукции пороков — излишняя кислотность и вспучивание п. 3.28).

В готовом продукте бактерии группы кишечных палочек не должны содержаться в 0,00001 г продукта, в сметане в 0,0001 см3.

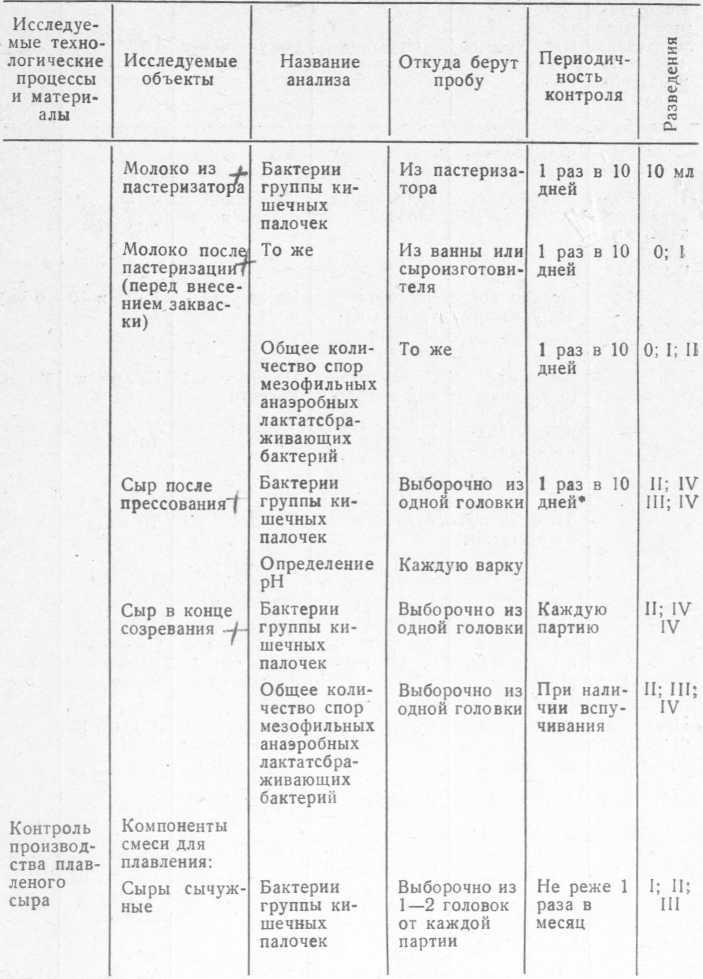

4.6. Контроль производства сыра

4.6.1. В сыром молоке, поступающем на сыродельные заводы, кроме редуктазной пробы и определения наличия ингибирующих веществ, один раз в 10 дней, а в случае необходимости и чаще, производят определение общего числа спор мезофильных анаэробных лактатсбраживающих бактерий, сычужно- бродильную пробу и пробу на брожение ежедневно проводят контроль на примесь анормального молока.

В смеси молока из ванны или сыроизготовцтеля не реже одного раза в 10 дней определяют общее число спор мезофильных анаэробных лактатсбраживающих бактерий и бактерий группы кишечных палочек.

Споры мезофильных анаэробных лактатсбраживающих бактерий не должны обнаруживаться в 0,1 см3.

Ежедневно проверяют термограммы пастеризации.

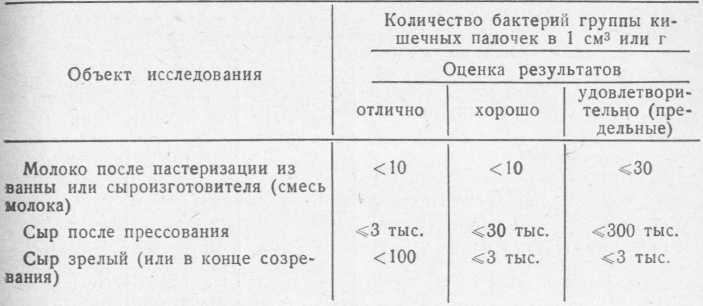

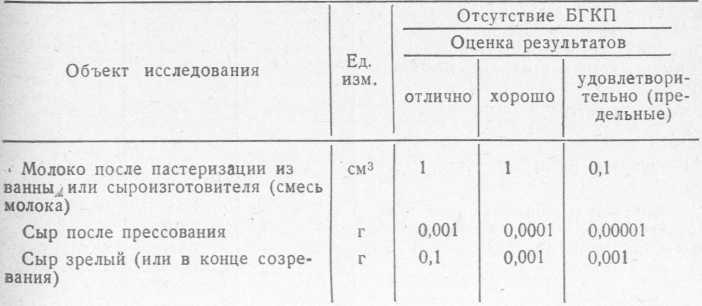

4..6.2. Сыр после прессования и зрелый сыр (или в конце созревания) X контролируют согласно приложению 1.

Контроль производства сычужных сыров с низкой температурой второго нагревания по количеству бактерий группы кишечных палочек проводят с использованием агара желчного фиолетово-красного.

Результаты контроля производства сычужных сыров с низкой температурой второго нагревания оценивают согласно приложению 5.

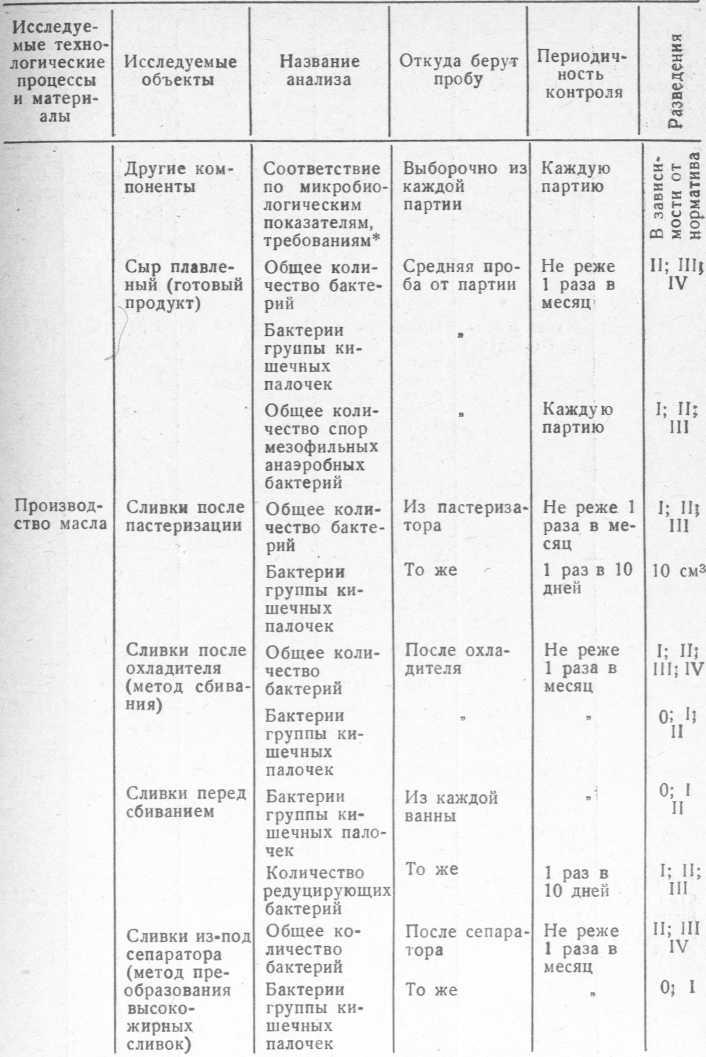

4.6.3. Контроль производства плавленного сыра. В готовом продукте не реже одного раза в месяц, а в случае необходимости и чаще, производят посев на общее количество бактерий, общее количество спор мезофильных анаэробных бактерий (в сырах с установленными по этому показателю нормативами) и бактерий в 1 г готового продукта не должно превышать 10000 клеток, БГКП должны отсутствовать в 0,01 г.

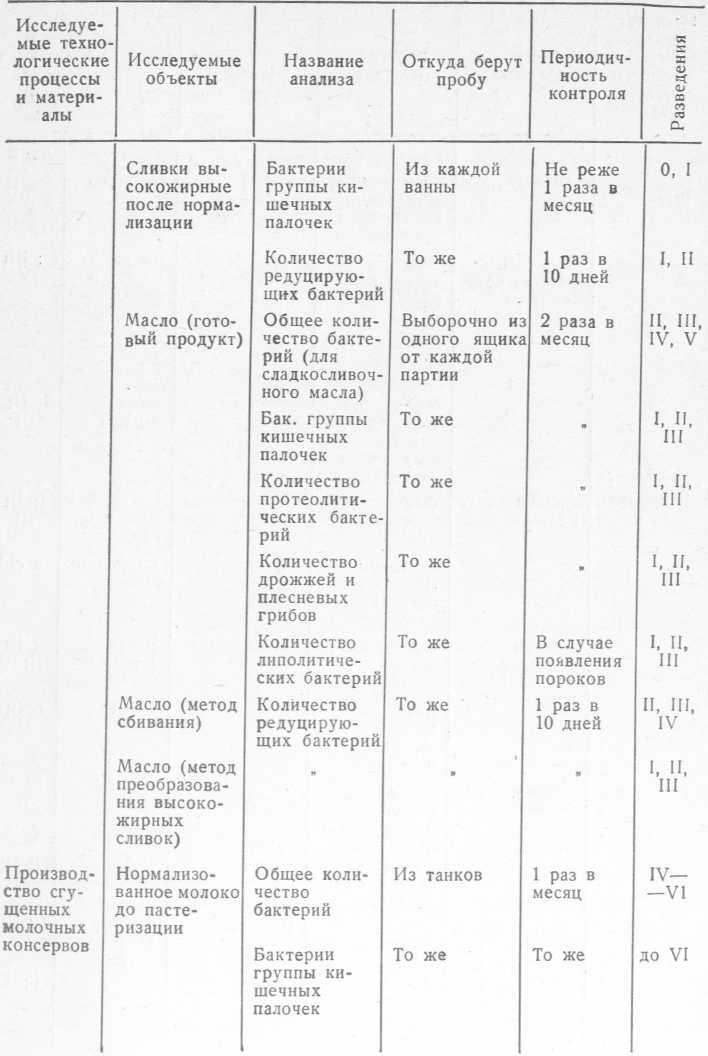

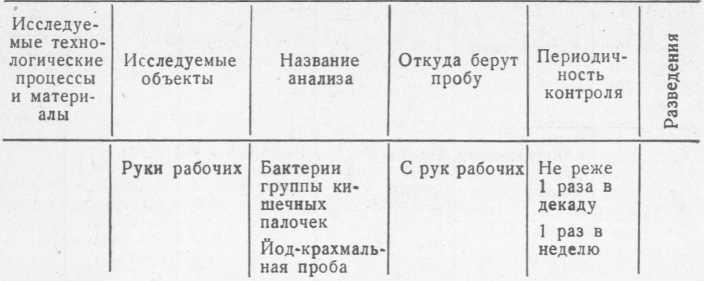

4.7. Контроль производства масла

4.7.1. В сливках после пастеризации определяют общее количество бактерий и БГКП не реже одного раза в месяц. Общее количество бактерий после пастеризатора в 1 см3 сливок хорошего качества допускается до 1000, а сливок удовлетворительного качества до 5000. Бактерии группы кишечных палочек должны отсутствовать в 10 см3 сливок.

В сливках после охладителя (метод сбивания), в сливках из-под сепаратора (метод преобразования высокожирных сливок) определяют общее количество бактерий и БГКП не реже одного раза в месяц. Общее количество бактерий в 1 см3 пастеризованных сливок хорошего качества может достигать до 5 тыс., удовлетворительного качества — до 75 тыс., БГКП должны отсутствовать в 1 см3.

В пастеризованных сливках хорошего качества перед сбиванием и высокожирных сливках после нормализации бактерии группы кишечных палочек не должны обнаруживаться в 1 см3; сливки с показателем отсутствия БГКП в 0,1 см3 считать удовлетворительного качества, а с показателем отсутствия БГКП в 0,01 см3 и ниже — неудовлетворительного.

4.7.2. В масле 2 раза в месяц определяют общее количество бактерий и БГКП и, по возможности количество протеолитических бактерий, дрожжей плесени. Микробиологические показатели оценки масла помещены в приложении 3.

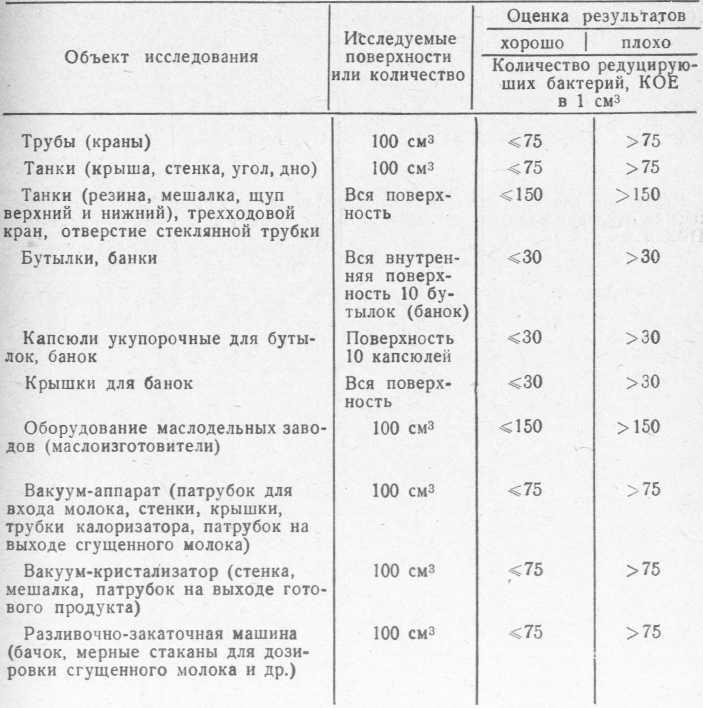

4.7.3. Контроль производства; сладкосливочного масла с применением микробитестов для определения редуцирующих (трифенилтетразолий хлор) бактерий по ТУ 49927—83 проводят не реже одного раза в декаду. Определяют количество редуцирующих бактерий в сливках перед сбиванием или в высокожирных сливках после нормализации, а также в готовом продукте.

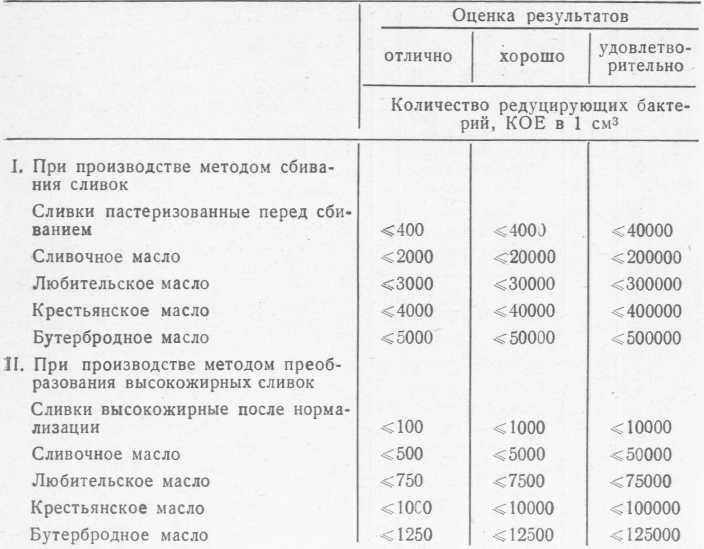

Нормативы для контроля с применением микробитестов производства сливочного, любительского, крестьянского и бутербродного масла, выработанного из несквашенных сливок, приведены в приложении 1.

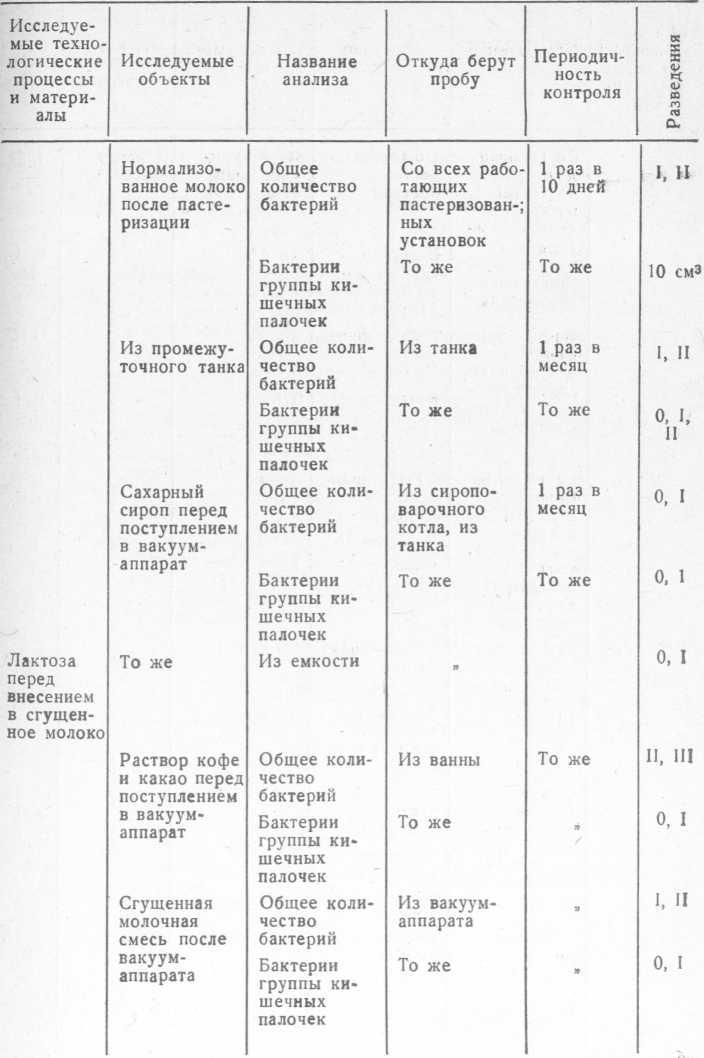

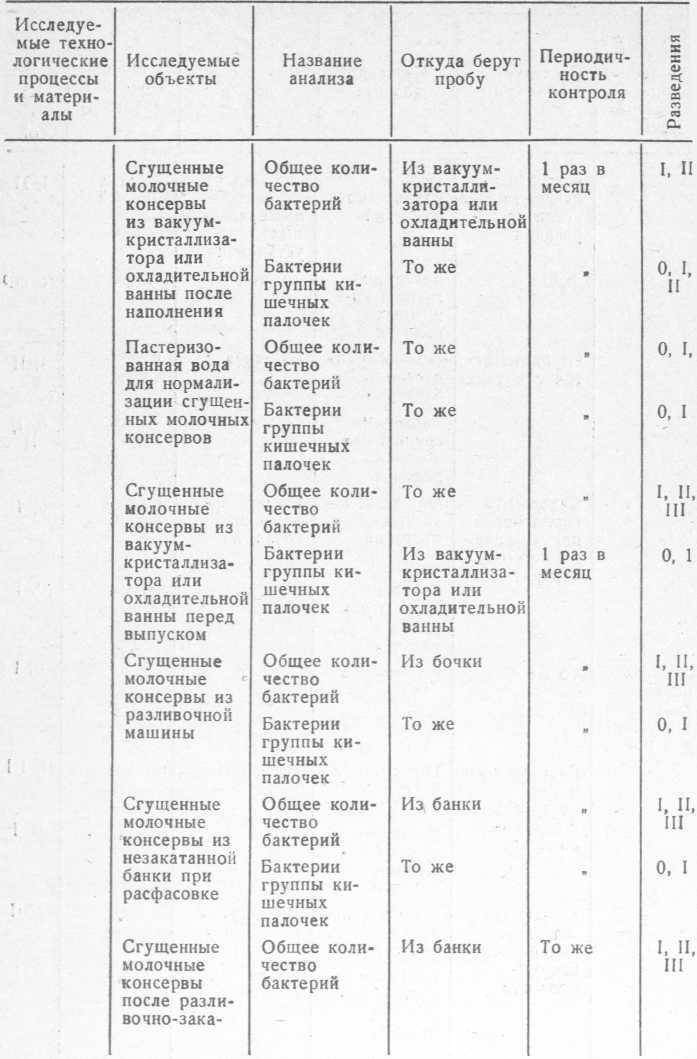

4.8. Контроль производства сгущенных молочных консервов

Сгущенное молоко с сахаром, с какао, кофе —это продукты, в которых консервирующую роль играет сахар. Основной микрофлорой этих продуктов являются остаточная микрофлора молока после пастеризации, а также микрофлора, попадающая в продукт при прохождении его через оборудование.

Поэтому основной задачей санитарно-гигиенического контроля производства молочных' консервов является получение продуктов с минимальным количеством микрофлоры, так как при хранении сгущенного молока с сахаром, содержащего некоторые виды микроорганизмов (микрококки, дрожжи, маслянокислые бактерии и др.), могут появиться различные пороки (прогорклый вкус, «бомбаж»).

Не реже одного раза в декаду контролируется сырье, направляемое на выработку сгущенного' молока с сахаром, с какао, с кофе. Каждая партия молочных консервов контролируется по содержанию бактерий группы кишечных палочек по ГОСТ 9225—84. 1 раз в месяц в готовом продукте и по ходу технологического процесса определяют общее количество бактерий. Если в свежевыработанном продукте общее количество бактерий превышает 10 тыс. в 1 г, то следует обратить более тщательное внимание на результаты микробиологических показателей по ходу технологического процесса во избежание возможной порчи готового продукта при хранении.

По содержанию дрожжей и плесневых грибов сгущенное молоко с сахаром контролируется один раз в 5 дней по ГОСТ 26888—86. При подозрении обсеменения сгущенного молока с сахаром дрожжами пли высеве их из отдельных партий сгущенного молока с сахаром необходимо контролировать каждую партию на наличие дрожжей и плесневых грибов.

Партии сгущенного молока с сахаром, экспортируемые в зарубежные страны, рекомендуется выдерживать в течение 10 дней при 25° С, затем в них определять наличие дрожжей.

По микробиологическим показателям сгущенные молочные консервы должны удовлетворять требованиям ГОСТов: сливки сгущенные с сахаром — бактерии группы кишечных палочек не допускаются в 1г — ГОСТ 4937—85;

какао со сгущенным молоком и сахаром и кофе натуральный со сгущенным молоком и сахаром — бактерии группы кишечных палочек в 1 г продукта не допускаются ГОСТ 718—84, ГОСТ 719—85;

сгущенное цельное молоко с сахаром — бактерии группы кишечных палочек не допускаются в 1 г продукта (для расфасованного в потребительскую тару) и не допускаются в 0,3 г продукта (для расфасованного- в транспортную тару) ГОСТ 2903—78.

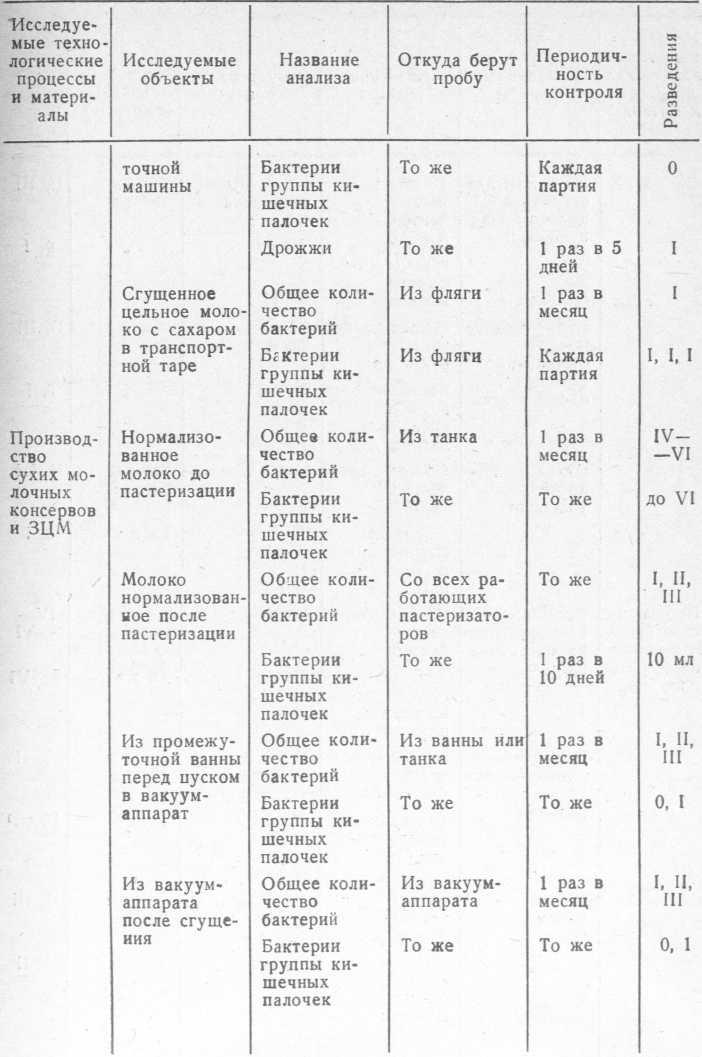

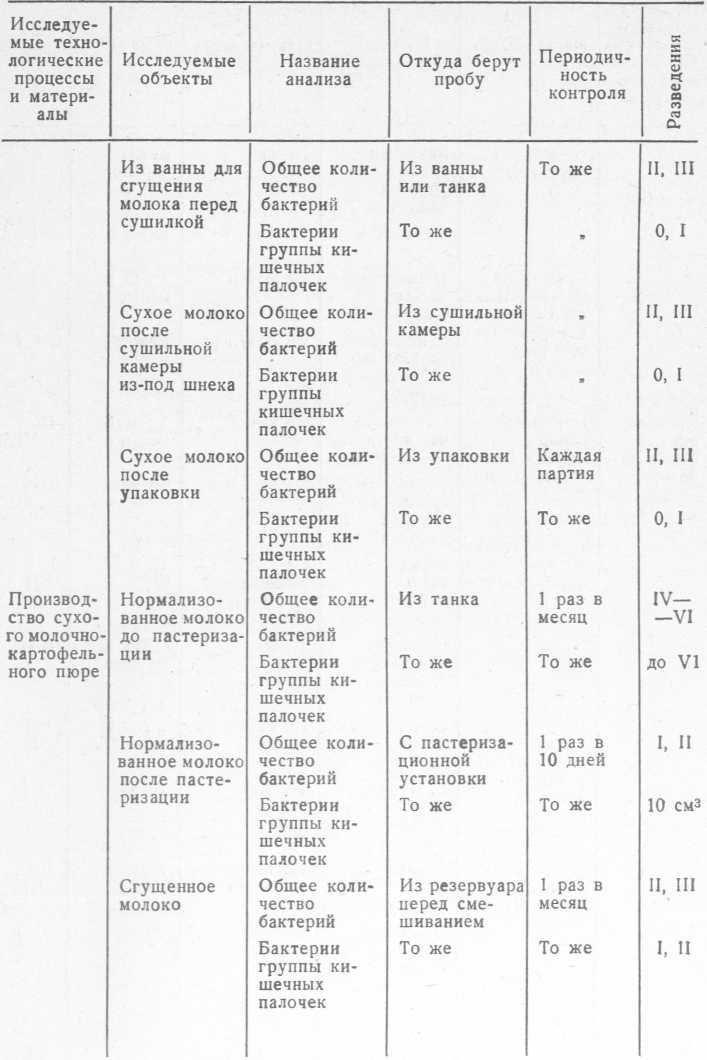

4.9. Контроль производства сухих молочных консервов

В группу сухих молочных консервов входят следующие продукты: цельное и обезжиренное сухое молоко, сухие сливки и высокожирные с сахаром и без сахара, сухая диетическая простокваша, пюре сухое молочно-картофельное, копреципитаты растворимые, казеин для пищевых казеинатов, казеинаты пищевые и др.

Основной микрофлорой сухих молочных консервов (кроме сухой диетической простокваши) является остаточная микрофлора молока после пастеризации и микрофлора, попадающая с оборудования и при расфасовке. Поэтому санитарно-гигиенический контроль производства сухих молочных консервов проводится с целью получения продуктов с минимальным обсеменением и стойких при хранении. Контроль сырья, направляемого на выработку сухих молочных продуктов, производится не реже одного раза в декаду. В каждой партии сухих молочных консервов определяют общее количество бактерий и содержание бактерий группы кишечных палочек.

Микробиологические показатели сухих молочных консервов должны удовлетворять требованиям ГОСТов:

сухое цельное молоко — общее количество микроорганизмов в 1 г продукта не более 50 тыс. (для высшего сорта) и не более 70 тыс. (для первого сорта), бактерии группы кишечных палочек не допускаются в 0,1 г—ГОСТ 4495—87;

сухое обезжиренное молоко — общее количество микроорганизмов в 1 г продукта не более 50 тыс. (сухое молоко для непосредственного потребления) и не более 100 тыс. (сухое молоко для промышленной переработки). Бактерии группы кишечных палочек не допускаются в 0,1 г — ГОСТ 10970—87;

сливки сухие — общее количество микроорганизмов в 1 г продукта не более 50 тыс. (высший сорт) и не более 70 тыс. (первый сорт) — ГОСТ— 1349—85;

ЗЦМ — общее количество микроорганизмов в 1 г продукта не более 50 тыс., бактерии группы кишечных' палочек не допускаются в 0,1 г — ОСТ 4917—71 и ТУ;

пюре сухое молочно-картофельное — общее количество бактерий в I г продукта не более 300000, бактерии группы кишечных палочек не допускаются в 0,1 г;

копреципитаты пищевые растворимые ТУ 49418—77, казеинаты пищевые ТУ 49721—85, казеин для пищевых казеинатов ТУ 491135—85— общее количество бактерий в 1 г продукта не более 50 тыс. Бактерии группы кишечных палочек не допускаются в 0,1 г. Содержание спор сульфитредуцирующих бактерий в 1 г казеинатов пищевых не более 100.

Проверка эффективности пастеризации молока (по общему количеству бактерий и БГКП) проводится не реже 3 раз в месяц. Бактерии группы кишечных палочек не должны обнаруживаться в 10 см3 молока, отобранного после пастеризации.

Контроль технологического процесса производства сухих молочных консервов, пюре сухого молочно-картофельного, копреципитатов пищевых растворимых, казеина для пищевых казеинатов, казеинатов пищевых и др. рекомендуется проводить не реже одного раза в месяц.

4.10. Контроль санитарно-гигиенического состояния производства

и рук работников

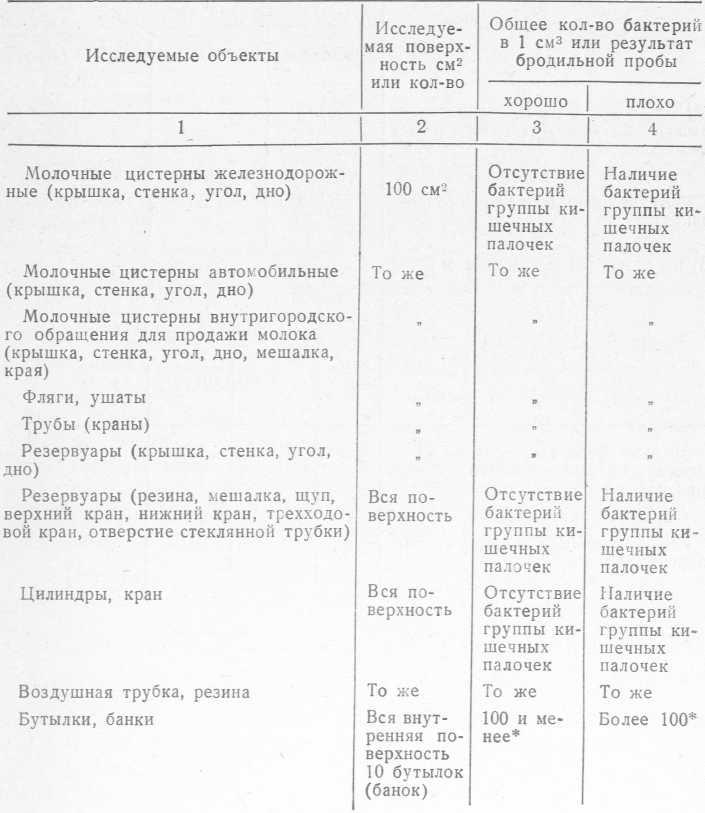

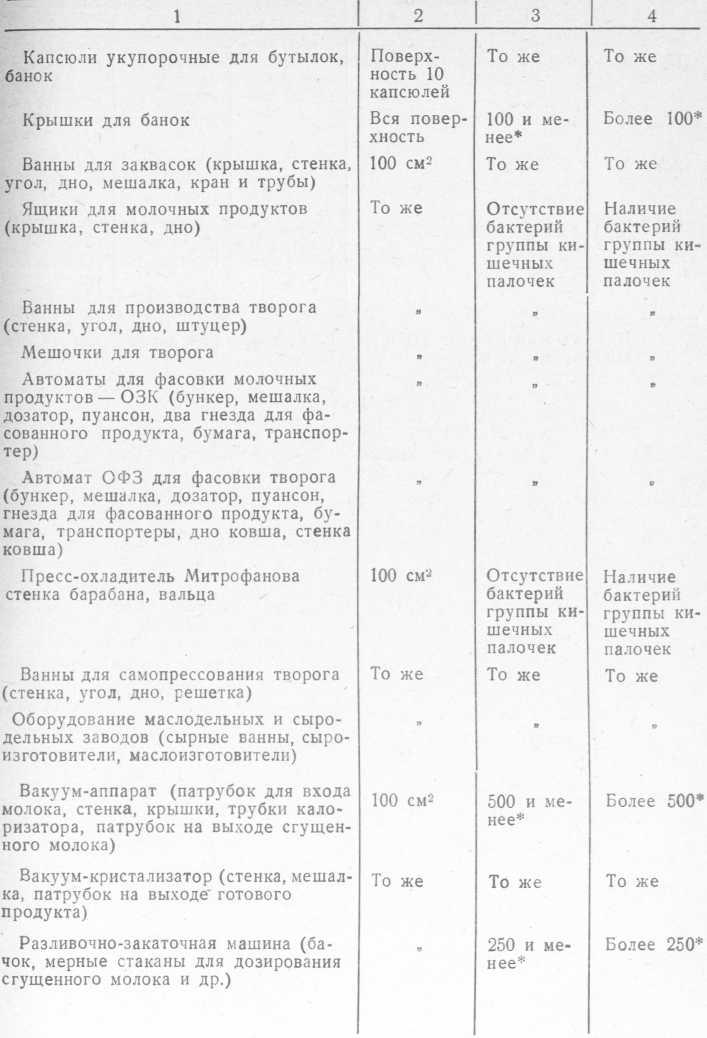

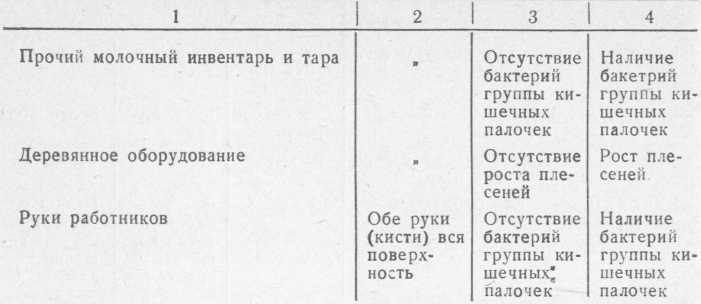

Качество мойки оценивают по каждой единице оборудования не реже 1 раза в декаду.

Для линий стерилизованного молока, качество мойки оценивают после стерилизации оборудования, только в случае появления нестандартной готовой продукции.

В большинстве случаев при ежедневном контроле чистоты мойки посуды и оборудования можно ограничиваться одним анализом на присутствие бактерий группы кишечных палочек путем посева на среду Кесслер. Оценка качества чистоты мойки будет считаться неудовлетворительной при появлении газа и удовлетворительной — при его отсутствии.

Если к чистоте оборудования (ванны и трубы для закваски, оборудование для молочноконсервных заводов) предъявляются особые требования и при его контроле в среде Кесслер, как правило, не наблюдается брожения, качество мойки оборудования оценивают по общему количеству бактерий в смывах.

Линия стерилизованного молока контролируется только по содержанию общего количества бактерий.

Санитарно-гигиенический контроль состояния производства должен быть организован таким образом, чтобы можно было оценить качество мойки и дезинфекции, проводимой каждым отдельным работником. Поэтому необходимо не реже 2 раз в месяц контролировать работу каждого работника.

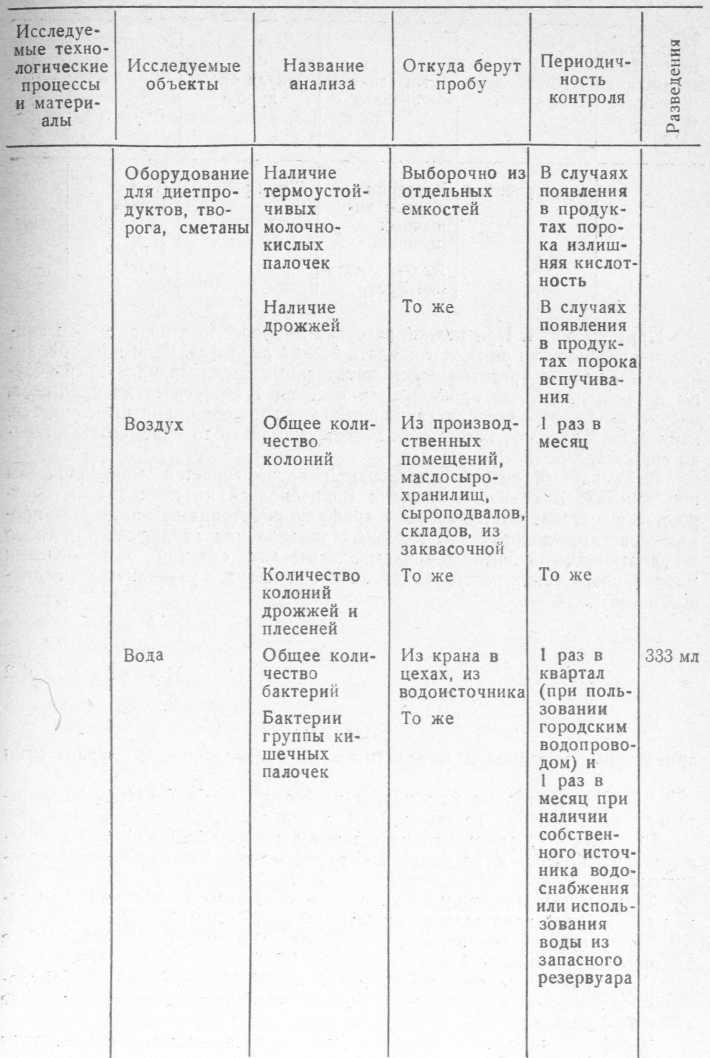

Чистоту рук каждого работника контролируют не реже 3 раз в месяц. Примерные микробиологические показатели для оценки санитарного состояния производства помещены в приложении 4.

4.11. Контроль воды и воздуха

4.11.1. Питьевая вода, подаваемая на бытовые и производственные нужды, должна подвергаться бактериологическому анализу не реже 1 раза в месяц.

Анализ воды следует проводить в соответствии с ГОСТ 18963—73 «Вода питьевая. Методы санитарно-бактериологического анализа».

Согласно ГОСТ 2874—82 в 1 см3 воды не должно содержаться более 100 бактерий, число бактерий группы кишечных палочек в 1 л воды (коли-индекс), не более 3.

Вода должна исследоваться на вводе в накопительном резервуаре, в производственных цехах (аппаратном, творожном, сметанном, цехе розлива, в заквасочном отделении).

4.11.2. В воздухе заводских помещений определяют общее количество бактерий, количество дрожжей и плесеней не реже одного раза в месяц; в расфасовочных цехах и сгущенного молока с сахаром не реже 3 раз в месяц.

Примерные микробиологические показатели оценки воздуха в помещении указаны в приложении 9.

4.12. Контроль качества материалов и припасов

Каждую партию материалов, припасов, применяемых на производстве, подвергают микробиологическому контролю на общее количество бактерий и БГКП, а также в том случае, если при контроле технологических процессов и готовой продукции выявляется необходимость проверить, не являются ли припасы, материалы источником микробиологического обсеменения.

В необходимых случаях производят дополнительное микробиологическое исследование на специфическую для данного вида материалов, припасов микрофлору, например, дрожжи и плесени для сахара.

Примерные микробиологические показатели для оценки результатов микробиологического контроля материалов и припасов помещены в приложении 8.

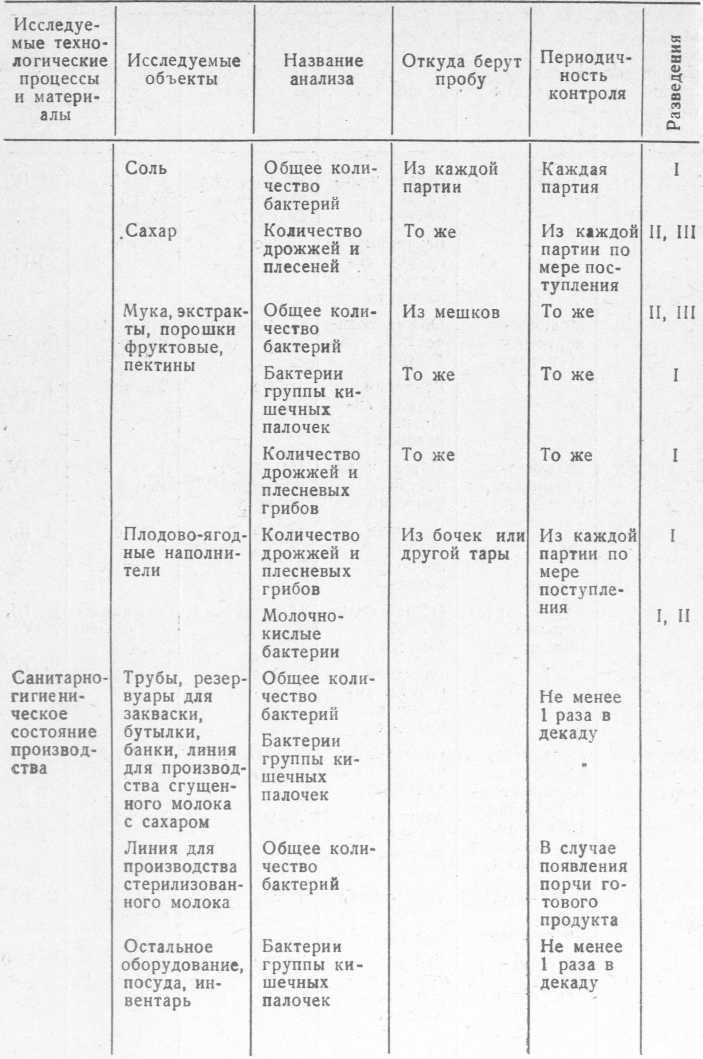

Схема организации микробиологического контроля дана в приложении 1.

6. ЛАБОРАТОРНАЯ ДОКУМЕНТАЦИЯ

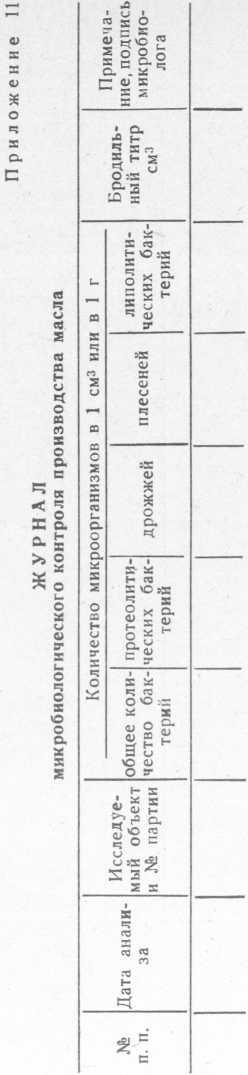

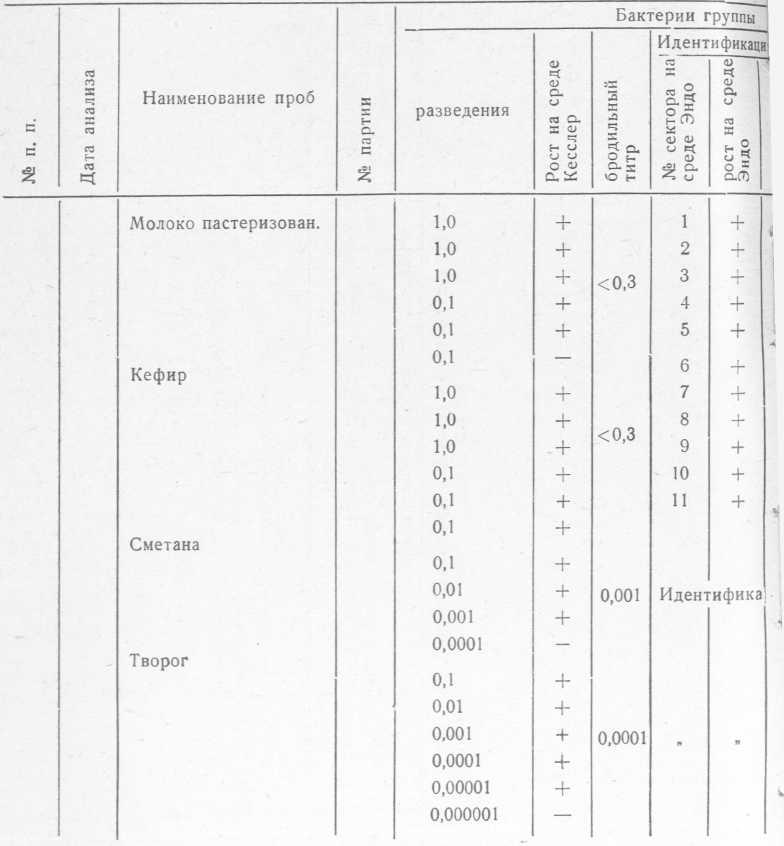

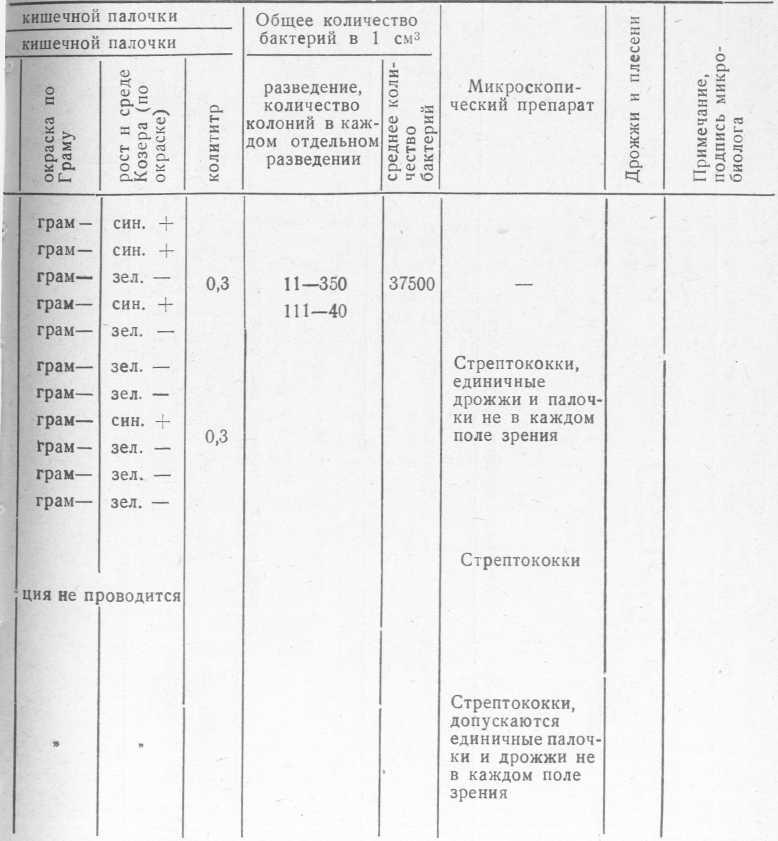

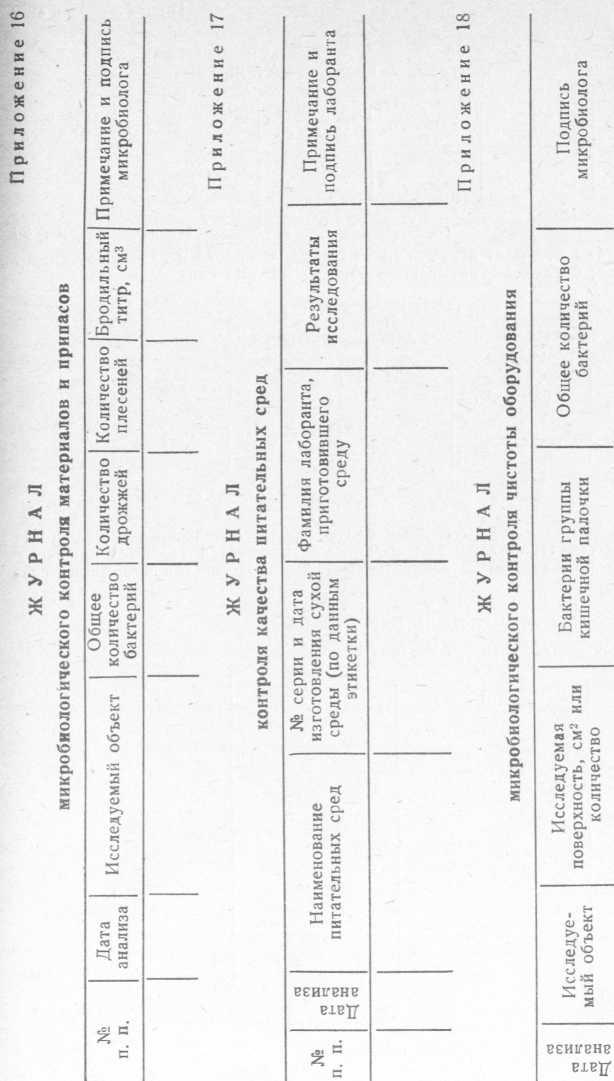

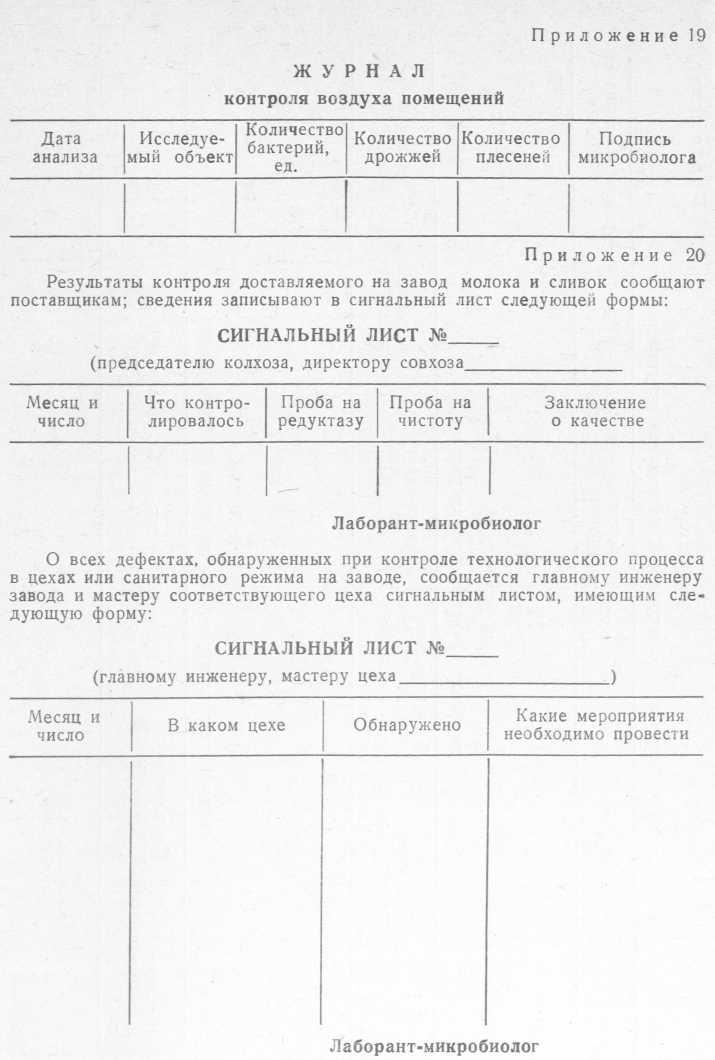

Все данные микробиологического контроля производства записываются в журналы.

Лабораторные журналы должны быть прошнурованы, страницы пронумерованы и скреплены печатью. Записи в журналах должны вестись четко, чернилами.

Журналы находятся на ответственном хранении у микробиолога.

По истечении года вся документация сдается по акту в заводской архив. Формы журналов даны в приложении 10.19.

7. ОБОРУДОВАНИЕ ЛАБОРАТОРИИ

Микробиологическая лаборатория цельномолочного, маслодельно-сыродельного и молочноконсервного предприятий должна быть полностью обеспечена лабораторным оборудованием, посудой, реактивами и другим необходимым инвентарем. Список лабораторного оборудования приводится в приложении 2.

Приложение 1

Схема организации микробиологического контроля на гормолзаводах,

маслодельно-сыродельных и молочноконсервных заводах

Примечания: 1. При полной загрузке микробиолога проведением анализов в течение дня он может сделать 25—27 анализов. Если микробиолог кроме того занят приготовлением питательных сред, стерилизацией посуды и сред,, проверкой правильности ведения технологических процессов, визуальным контролем санитарно-гигиенического состояния производства, количество анализов, которые он может выполнить за день, соответственно снижается до 7—10.

2. Указанный объем исследований осуществляется микробиологом предприятия. В случае отсутствия микробиолога на предприятии контроль осуществляется по особому графику работниками контрольно-производственных лабораторий головных заводов или заключается договор с работниками санитарно-эпидемиологических станций о проведении микробиологических исследований на предприятии с указанием периодичности контроля.

Приложение 2

СПИСОК

аппаратуры, материалов и реактивов микробиологической лаборатории

Весы лабораторные 2-го класса точности по ГОСТ 24104—80, поверочная цена деления не более 0,001 г для взвешивания реактивов.

Весы лабораторные: 4-го класса точности по ГОСТ 24104—80, поверочная цена деления, не более 0,05 г для приготовления навесок исследуемых образцов.

Термометры стеклянные жидкостные (нертутные), диапазон измерения (0—100) °C, цена деления шкалы ГС по ГОСТ 9177—74.

Термостат, позволяющий поддерживать температуру (15—55) °C с отклонением от заданной температуры ±ГС.

Стерилизатор паровой медицинский по ГОСТ 19569—80 или аналогичные стерилизаторы, обеспечивающие необходимые технологические режимы и допуски.

Шкаф сушильный, позволяющий поддерживать температуру (160+5) °C.

Анализатор потенцометрический для контроля pH, диапазон измерения pH 3—8, погрешность измерения pH ±0,05 по ГОСТ 19881—74 или иономер для контроля pH, диапазон измерения pH минус 1 ± 14, погрешность измерения рН±0,05.

Редуктазник, позволяющий поддерживать температуру (25—55) °C. Баня водяная.

Прибор для счета колоний бактерий.

Микроскоп световой биологический по ГОСТ 8284—78 или других аналогичных марок.

Плитка электрическая.

Спиртовка по ГОСТ 25336—82.

Петля бактериологическая.

Лупа складная карманная по ГОСТ 25706—83.

Часы песочные.

Пробки резиновые конусные по ГОСТ 7852—76.

Холодильник бытовой.

Бактерицидные лампы.

Фарфоровые пластинки.

Пинцеты медицинские. Общие технические условия ГОСТ 21241—77.

Скальпели и ножи медицинские. Общие технические условия, ГОСТ 21239—77.

Бумага фильтровальная по ГОСТ 12026—76.

Пергамент по ГОСТ 1341—74.

Вата медицинская гигроскопическая по ГОСТ 5556—81.

Кастрюли разные по ГОСТ 17151—81.

Пробойник.

Чашки Петри по ГОСТ 23932—79.

Стекла предметные для микропрепаратов по ГОСТ 9284—75.

Бюретки исполнения 1, 2, 3-го классов точности, вместимостью 5, 10, 50 см3, цена деления 0,1 см3 по ГОСТ 20292—74.

Пипетка исполнения 1, 4, 5, 6, 7; 1 и 2 классов точности, вместимостью 1, 2, 5 и 10 см3 по ГОСТ 20292—74.

Стаканчики для взвешивания (бюксы) типов СВ и СН по ГОСТ 25336—82.

Колбы исполнения 2, вместимостью 50, 100, 200, 500, 1000 см3 2-го класса точности по ГОСТ 1770—74.

Цилиндры исполнения 1 и 2, вместимостью 50, 100 см3 по ГОСТ 1770—74.

Поплавки стеклянные.

Пробирки типов Ш, П2, диаметром 16 мм; высотой 150 мм и диаметром 21 мм, высотой 200 мм по ГОСТ 25336—82.

Ступки лабораторные фарфоровые по ГОСТ 9147—80.

Ареометр-сахаромер с диапазоном измерений 0—10%, ценой деления 0,1% и пределом допускаемой погрешности ±0,1% по ГОСТ 18481—81.

Натрий лимоннокислый трехзамещенный по ГОСТ 22180—76.

Натрий хлористый по ГОСТ 4233—77.

Натрия гидроокись по ГОСТ 4328—77, растворы с массовой концентрацией 5 г/дм3 и молярной концентрацией, 0,05 моль/дм3.

Натрий аммоний фосфорнокислый двузамещенный по ГОСТ 4170—78.

Натрий углекислый безводный по ГОСТ 83—79, раствор с массовой концентрацией 100 г/дм3.

Натрий двууглекислый по ГОСТ 2156—76, раствор с массовой концентрацией 100 г/дм3.

Спирт этиловый ректификованный по ГОСТ 5962—67 и спирт этиловый ректификованный технический по ГОСТ 18300—72, 96%-ный раствор.

Масло иммерсионное для микроскопии по ГОСТ 13739—78.

Калий йодистый по ГОСТ 4232—74, спиртовой раствор с массовой концентрацией 5 г/дм3.

Калий фосфорнокислый однозамещенный по ГОСТ 4198—75.

Кислота соляная по ГОСТ 3118—77.

Йод по ГОСТ 4159—79.

Магний сернокислый по ГОСТ 4523—77.

Кристаллический фиолетовый.

Бромтимоловый синий, спиртовой раствор с массовой концентрацией 5 г/дм3.

Бромкрезоловый пурпурный.

Метиленовый голубой, индикатор.

Резазурина — натриевая соль или резазурин в таблетках, производства ГДР.

Вода дистиллированная по ГОСТ 6709—72.

Вода питьевая по ГОСТ 2874—82.

Агар микробиологический по ГОСТ 17206—84.

Пептон сухой ферментативный для бактериологических целей по ГОСТ 13805—76.

Желчь бычья и других сельскохозяйственных животных (нативная).

Среда сухая Кесслер по ТУ 49 365—76.

Среда агаровая модифицированная для определения общего количества бактерий в молоке и молочных продуктах, выпускаемая биотехнологическим заводом ВНИИКИМ (г. Ставрополь).

Агар сывороточный БФ, выпускаемый ВНИИКИМ.

Сусло солодовое неохмеленное. Допускается использовать сусло виноградное.

Мальтоза.

Лактоза.

Парафин.

Порошок сычужный.

Глюкоза кристаллическая гидратная по ГОСТ 975—75.

Среда агаровая модифицированная для определения общего количества спор мезофильных анаэробных бактерий ТУ 49 513—83.

Среда сухая лактатно-ацетатная для селективного учета анаэробов (Ласса-Углич).

Фуксин, основной, спиртовой раствор с массовой концентрацией 50 г/дм3 и насыщенный спиртовой раствор.

Бумажки индикаторные.

Индикатор универсальный.

Кислота молочная пищевая по ГОСТ 490—79 с массовой долей молочной кислоты 40%.

Молоко.

Пенициллин.

Стрептомицин.

Неомицин.

Левомицетин (хлорамфеникол).

Штативы металлические или деревянные.

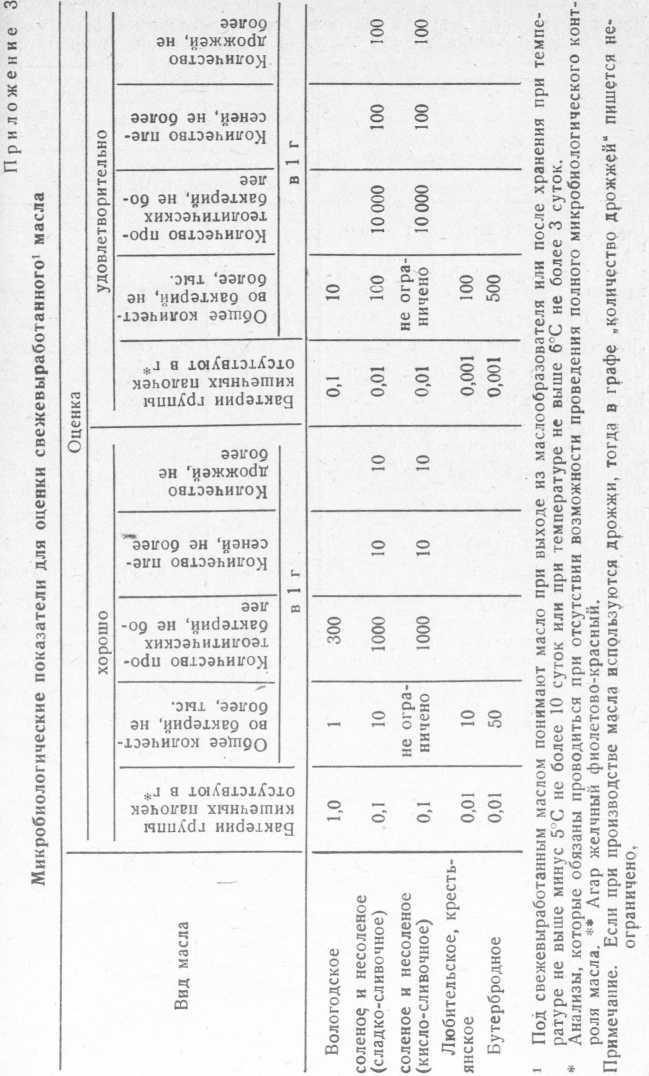

Примерные нормативы для контроля производства сливочного масла по содержанию редуцирующих бактерий с применением микробитестов

Примечание. Нормативы даны для масла после выработки и хранения в течение 3-х суток при положительной температуре 63С или 10 суток при температуре не выше минус 5°С.

Примерные микробиологические показатели производства сычужных

сыров с низкой температурой второго нагревания и сыра российского

а) по количеству бактерий группы кишечных палочек (на агаре желчном фиолетово-красном)

б) по БГКП (на среде Кесслер)

Примерные показатели для оценки результатов контроля санитарно-

гигиенического состояния производства

Примерные нормативы для оценки результатов контроля санитарно-гигиенического состояния производства с применением микробитестов для определения редуцирующих (трифенилтетразолий хлористый) бактерий

Примерные показатели для оценки результатов микробиологического

контроля вспомогательных материалов