В соответствии с решениями XXVI съезда КПСС и принятой майским (1982 г.) Пленумом ЦК КПСС «Продовольственной программой СССР на период до 1990 года» в стране широким фронтом ведется работа по обеспечению в возможно сжатые сроки устойчивого снабжения населения всеми видами продовольствия, существенного улучшения структуры питания населения, повышения потребления мяса, молока, овощей.

Ставится задача довести среднегодовое производство, молока в одиннадцатой пятилетке до 97—99 млн. тонн, а в двенадцатой до 104— 106 млн. тонн, что позволит поднять потребление молока на душу населения до 330—340 килограммов в год. Высокая биологическая ценность молока и молочных продуктов выдвигает задачу более полного использования для пищевых целей молочного сырья (обезжиренного молока, сыворотки, пахты). В связи со значительной распространенностью среди населения нашей страны избыточного веса и ожирения, молочной промышленности следует увеличить выпуск малокалорийных молочных продуктов.

Перед молочной промышленностью поставлена задача повышения качества выпускаемой продукции, для решения которой необходимо постоянно совершенствовать материально-техническую базу промышленности, ускорять замену и модернизацию устаревшего оборудования, внедрять новые технологические процессы, автоматизированные линии, прогрессивные методы и средства контроля за качеством продукции, улучшать санитарный режим и культуру производства, увеличивать выпуск продукции в расфасованном виде. На всех предприятиях молочной промышленности должна быть внедрена, комплексная система управления качеством продукции с подсистемой санитарно-гигиенического обеспечения производства.

Обеспечить потребителю полную эпидемиологическую безопасность при употреблении молока может только четкая организация противоэпидемических и санитарно-гигиенических мероприятий и контроль на всех этапах получения, обработки и поступления молока к потребителю.

Выпуск промышленностью безопасной для употребления в пищу молочной продукции — серьезная задача не только предприятий молочной промышленности, соответствующих министерств, но и государственного санитарного надзора. Четкая организация систематического, жесткого контроля со стороны санитарно-эпидемиологической службы за соблюдением санитарных норм и правил, правильным ведением технологического процесса производства молочных продуктов, системой производственного контроля за качеством выпускаемой продукции; разработка противоэпидемических мероприятий и проведение мер по повышению санитарного уровня и культуры производства имеют важное значение в выпуске эпидемиологически безопасной продукции высокого качества.

Настоящие методические указания предназначены для специалистов санитарно-эпидемиологических станций и имеют своей целью повышение эффективности государственного санитарного надзора за предприятиями молочной промышленности, предупреждение заболеваний населения, связанных с потреблением молока и молочных продуктов.

Методические указания не охватывают всего комплекса мероприятий, проводимых санитарно-эпидемиологической службой при контроле за получением, обработкой, переработкой и реализацией молока, а обращают внимание специалистов на основные (узловые) моменты контроля за соблюдением санитарно-гигиенических требований и технологии производства, за организацией лабораторного контроля на предприятиях молочной промышленности.

I. ГИГИЕНИЧЕСКИЕ ТРЕБОВАНИЯ К УСТРОЙСТВУ

ПРЕДПРИЯТИЙ МОЛОЧНОЙ ПРОМЫШЛЕННОСТИ

Строительство предприятий молочной промышленности, как правило, должно осуществляться по типовым проектам.

При выборе и отводе участка под строительство молочного завода следует принимать во внимание размещение сырьевой базы, наличие удобных подъездных путей, возможность обеспечения достаточным количеством воды питьевого качества, условия спуска сточных вод, господствующие ветры и ряд других вопросов.

Предприятия молочной промышленности надлежит размещать с наветренной стороны по отношению к промышленным предприятиям, являющимся источниками загрязнения атмосферного воздуха вредными и неприятно пахнущими веществами, к санитарно-техническим канализационным очистным сооружениям и установкам коммунального назначения и с подветренной стороны — к жилым зданиям, лечебно-профилактическим учреждениям, культурно-бытовым объектам.

При строительстве молочных заводов, молочно-консервных предприятий должна соблюдаться санитарно-защитная зона в 50 метров, предусмотренная «Санитарными нормами проектирования промышленных предприятий» СН 245—71. Для сыродельных заводов разрыв установлен в пределах 100 метров.

При строительстве рядом с молзаводами других пищевых промышленных предприятий величину разрыва между ними следует устанавливать по аналогии с размерами санитарно-защитных зон, предусмотренных СН 245—71 между производствами по обработке пищевых продуктов, вкусовых веществ и жилой застройкой. Необходимо учитывать также характер, производственную мощность предприятий и зависящую от этого степень загрязнения окружающей среды вредными и пахнущими веществами.

По согласованию с санитарно-эпидемиологической службой допускается блокирование предприятий молочной промышленности с кондитерскими и макаронными фабриками, хлебозаводами, заводами безалкогольных напитков и другими пищевыми промышленными предприятиями.

Вертикальная планировка территории должна обеспечивать отвод атмосферных и талых вод от производственных помещений и территории завода в ливневую канализацию или открытым способом по рельефу.

Территория молочных предприятий должна быть ограждена забором и озеленена кустарником и деревьями вдоль ограждения. Территория подразделяется на производственную и хозяйственную зоны. В производственную зону входит главный производственный корпус, административный корпус, складские помещения для сырья и готовой продукции, бытовые помещения, здравпункт и др. В хозяйственной зоне располагаются ремонтно-механические и бондарные мастерские, материальные склады, котельная, градирня и др. В хозяйственной зоне должно быть оборудовано закрытое помещение со сквозным проездом для санитарной обработки автомолцистерн. К этому помещению должна быть подведена холодная и горячая вода, пар, пол должен быть водонепроницаемым (асфальт, бетон), иметь уклон к трапам. У ворот этих помещений необходимо предусмотреть тепловоздушные завесы. Помещение для мытья автомолцистерн может также сооружаться в виде бокса, примыкающего к цеху приемки молока. Хозяйственная зона отделяется от производственной зелеными насаждениями и минимальное расстояние между ними должно быть не менее 50 метров. В самостоятельные зоны выделяется зона строгого режима вокруг артезианской скважины, а также защитная зона вокруг очистных сооружений.

Минимальная плотность застройки площадок предприятий молочной промышленности согласно СНиП II—89—80 «Генеральные планы промышленных предприятий» зависит от вида и мощности предприятия и должна составлять 36—45%.

Молочные предприятия характеризуются большим грузооборотом и постоянным движением транспорта. Поэтому транспортные магистрали должны прокладываться с учетом наикратчайшего пути и исключения пересечения людского потока с грузами. Проезжие пути, пешеходные дорожки, погрузочно-разгрузочные площадки должны иметь твердое покрытие, не образующее пыль (асфальт, бетон, мощение камнем, плитами, кирпичом). Въезд в хозяйственную и производственную зону должен быть раздельным. У въездных ворот в производственную зону устраивается специальный дезинфицирующий барьер для обработки колес автотранспорта.

Свободные участки территории должны использоваться для организации зон отдыха и озеленения, что необходимо не только для создания благоприятных условий труда и отдыха работников, но и для снижения уровня шума и запыленности воздуха. Согласно СНиП II—89—80 площадь участков, предназначенных для озеленения в пределах ограды предприятия, следует определять из расчета не менее 3 м2 на одного работающего в наиболее многочисленной смене. Для предприятий с численностью работающих 300 и более человек на I га площадки предприятия допускается уменьшение площади озеленения. Максимальный размер площади озеленения не должен превышать 15% площади предприятия.

Приемники для сбора мусора (контейнеры, металлические бачки с крышками) должны устанавливаться на асфальтированной или бетонированной площадке, размер которой должен превышать площадь, занятую мусоросборниками, на 1 метр в каждую сторону. Допускается устройство бетонных ящиков с крышками и водонепроницаемым дном. Мусоросборники должны быть удалены от производственных и складских помещений на расстояние не менее 50 метров.

Устройство надворных туалетов на территории любого пищевого предприятия, в том числе молочного, крайне нежелательно. В случаях оборудования таких уборных (в виде исключения) должно быть обеспечено утепление постройки, устройство шлюзов и создание условий для мытья и дезинфекции рук. Целесообразнее для дворовых рабочих, шоферов, грузчиков уборные устраивать в блоке с туалетами для производственных рабочих, но с отдельным выходом на территорию предприятия.

Расположение производственных, складских, подсобных помещений и их состав должны обеспечивать строгое соблюдение поточности технологического процесса и исключение встречных потоков готовой продукции и сырья, грязной и чистой тары и т. п.

В соответствии с санитарными требованиями к проектированию предприятий молочной промышленности ВСТП-645/619, утвержденными Минмясомолпромом СССР 24 февраля 1978 года № 1-28-1392 и согласованными Минздравом СССР 10 декабря 1976 г. № 123-14/2418-6, в проектах молочных предприятий следует предусматривать размещение в одном помещении производств с близкими температурно-влажностными режимами. Требуется выделение в отдельные помещения следующих производств:

- на городских молочных заводах — заквасочные, цехи розлива молочной продукции в стеклянную тару, сырково-творожные и сметаны (для заводов мощностью 50 тонн в смену и выше), мороженого и выпечки вафель, маслодельные, отделения сгущения сыворотки и производства заменителей цельного молока, подготовки наполнителей (мойка изюма, резка масла и др.),

- на сыродельных заводах — заквасочные, цехи маслодельной, цельномолочной продукции, сгущения и сушки, молочного сахара, камера для сыра перед отгрузкой;

- на молочноконсервных заводах — заквасочные, отделения сгущения и сушки, фасовки сгущенного молока, сироповарочные, цехи цельномолочной продукции, маслодельный;

- на заводах сухого обезжиренного молока и заменителей цельного молока — отделения сгущения и сушки, фасовки сухого молока, цельномолочной продукции, заквасочные.

Площади, высоты и объемы помещений производственного назначения должны приниматься с учетом требований соответствующих глав СНиП, норм технологического проектирования и технико-экономических показателей предприятий молочной промышленности и санитарных норм проектирования промышленных предприятий, согласно которым объем производственных помещений на одного работающего должен составлять не менее 15 м3, а площадь помещений — не менее 4,5 м2.

Бытовые помещения для работников производственных цехов должны быть оборудованы по типу санпропускника. В их состав входят: гардеробные верхней, домашней, рабочей и санитарной одежды, бельевая для чистой санитарной одежды, прачечная, помещение для приема грязной санитарной одежды, душевые, маникюрная, туалет, раковина для мойки рук, здравпункт или комната медосмотра, помещения для личной гигиены женщины и кормления грудных детей, сушилка для одежды и обуви. Гардеробные для рабочей и санитарной одежды располагают в помещении, изолированном от гардеробных для верхней и домашней одежды. Размеры и количество этих помещений, санитарных приборов предусматриваются в соответствии с СНиП П-92—76 «Вспомогательные здания и помещения промышленных предприятий».

К внутренней отделке производственных цехов предъявляются специальные требования, позволяющие обеспечивать хорошее санитарное состояние помещений. Стены основных производственных цехов, заквасочного отделения и лаборатории должны быть облицованы глазурованной плиткой на высоту 2,4 м, а выше панелей покрашены водоэмульсионной или другими разрешенными красками. Для окрашивания потолков основных и вспомогательных цехов применяют водоэмульсионную краску или производят побелку.

Полы в производственных помещениях должны быть водонепроницаемыми, нескользкими, кислотоустойчивыми, иметь гладкую поверхность без выбоин, с уклоном к трапам не менее 0,005—0,01 для удаления стоков.

В производственных цехах с постоянным пребыванием людей должно быть обеспечено естественное освещение с коэффициентом освещенности при верхнем и комбинированном освещении — 3% и при боковом—1%. Отсутствие естественного освещения или недостаточное по биологическому действию естественное освещение (коэффициент естественной освещенности менее 0,1%) допускается в помещениях, где это требуется по условиям технологии, а также при пребывании работающих в них менее 50% рабочего времени (термостатные камеры, солильные отделения, складские помещения и т. д.).

Для искусственного освещения производственных помещений следует применять люминесцентные лампы, а в помещениях, временно посещаемых обслуживающим персоналом, можно использовать лампы накаливания. Люминесцентные светильники должны иметь защитную решетку (сетку), а лампы накаливания — защитную арматуру.

В производственных и вспомогательных зданиях и помещениях должна оборудоваться естественная, механическая, смешанная вентиляция или кондиционирование воздуха в соответствии с требованиями СН 245—71 и глав СНиП «Отопление, вентиляция и кондиционирование воздуха. Нормы проектирования». В цехах с открытыми технологическими процессами (творожный, сыродельный и др.), а также при специальных технологических требованиях (заквасочная, цех детских продуктов, производство стерилизованного молока и др.) обязательна очистка подаваемого наружного воздуха от пыли в системах механической приточной вентиляции. Оборудование со значительными тепло- и влаговыделениями должно иметь местные отсосы. Бутыломоечные машины должны иметь укрытия с устройством местных отсосов; над моечными ваннами, фляго- пропаривателям необходимо устраивать зонты.

В производственных помещениях, независимо от наличия вентиляционных устройств, должны предусматриваться открывающиеся устройства в окнах площадью не менее 20% общей площади световых проемов с направлением движения поступающего воздуха вверх -— в холодный период года и вниз — в теплый период года.

Компрессорные помещения должны иметь обособленную вентиляцию на трехкратный обмен воздуха в час и аварийную вытяжную вентиляцию на семикратный обмен воздуха в час.

Для предприятий молочной промышленности наиболее предпочтительной является водяная система отопления с использованием в качестве теплоносителя перегретой воды. Нагревательные приборы должны выбираться такой конструкции, которые имеют гладкие поверхности, допускающие их легкую очистку, а также легко поддающиеся осмотру и ремонту.

Одной из профессиональных вредностей в некоторых цехах молочного завода (цех розлива, аппаратный и др.) является шум. При строительстве заводов следует обращать внимание на звукоизоляцию этих помещений, использование при строительстве звукопоглощающих материалов, выводить воздушные компрессоры, эксгаустеры, вентиляторы в обособленные помещения, использовать упругие прокладки при установке оборудования. Для работников цехов со значительным уровнем шума целесообразно использовать меры личной профилактики — антифоны, наушники, а перерыв проводить в специальных комнатах отдыха, в которых должны быть созданы условия полной тишины. Допустимые уровни звукового давления в октавных полосах частот, уровни звука и эквивалентные уровни звука в дБА на рабочих местах следует принимать по ГОСТ 12.1.003—76 «Шум. Общие требования безопасности».

II. ГИГИЕНИЧЕСКИЕ ТРЕБОВАНИЯК ВОДОСНАБЖЕНИЮ И КАНАЛИЗАЦИИ

Обеспечение предприятий молочной промышленности достаточным количеством воды высокого качества имеет важное гигиеническое и эпидемиологическое значение.

Вода, применяемая для технологических, бытовых нужд и питьевых целей должна соответствовать требованиям действующего ГОСТа «Вода питьевая». Допускается применять для мытья оборудования и горячего водоснабжения воду питьевого качества, используемую в пастеризационно-охладительных установках в закрытой системе, после прохождения ее через бойлерную установку. Техническая вода может использоваться только для компрессорных установок, вакуум-аппаратов, полива территории и наружной обмывки автомашин. Ориентировочные нормы расхода воды на 1 т вырабатываемой продукции, мойку авто- и железнодорожных цистерн, технологического оборудования и др. целей определены ВНТП 645/759—78, утвержденными Минмясомолпромом СССР. Расход воды на хозяйственно-питьевые нужды и устройство водопровода на промышленных предприятиях нормируются СНиП П-30—76 (с поправками 1977 г.) «Внутренний водопровод и канализация зданий», СНиП П-31—74 (изд. 1981 г.) «Водоснабжение. Наружные сети и сооружения», СНиП П-54— 76 «Горячее водоснабжение».

Источники водоснабжения предприятий, зона их санитарной охраны в обязательном порядке подлежат согласованию с органами государственного санитарного надзора. Наиболее целесообразно с гигиенических позиций подключение водопроводной сети завода к городскому водопроводу. Водопроводный ввод должен находиться в изолированном, запирающемся помещении, иметь манометры, краны для отбора проб воды, трапы для стока, обратные клапаны, допускающие движение воды только в одном направлении.

Для бесперебойного снабжения предприятия на хозяйственно-питьевые и противопожарные нужды необходимо иметь не менее двух накопительных резервуаров, при этом в каждом резервуаре должен храниться половинный объем воды из условий возможности профилактического ремонта.

В профилактических целях для дополнительного обезвреживания воды, используемой для технологических нужд, на вводе в производственные цеха рекомендуется устанавливать бактерицидные установки типа ОВ-50 или другие аналогичные установки. Очень важно при обследовании предприятий контролировать соблюдение порядка и качества дезинфекции накопительных резервуаров и водопроводных сетей, особенно после аварий и ремонтных работ, а также обеззараживания воды.

Водопроводы' питьевой, технической, повторно-применяемой воды должны быть раздельными, не иметь между собою никаких соединений и иметь отличительную окраску. В точках водоразбора следует указывать: «питьевая», «техническая».

Раковины для мытья рук с подводкой холодной и горячей воды, снабженные смесителями, должны располагаться при входе в каждое производственное помещение, а также на расстоянии не более 15 м от рабочего места. Смывные краны оборудуются из расчета 1 кран на 500 м2 площади помещения, но не менее одного смывного крана на помещение.

Существенным моментом в плане предупреждения использования при выработке молочной продукции воды неудовлетворительного качества является систематический лабораторный контроль за ее качеством. Согласно установленному санитарными правилами порядку вода исследуется на вводе, в накопительном резервуаре, в производственных цехах: аппаратном, творожном, сметанном, цехе розлива, в заквасочном отделении. Химический анализ должен проводиться в сроки, установленные территориальными санэпидстанциями, но не реже 1 раза в квартал, бактериологический — не реже одного раза в месяц, а при использовании воды открытых водоемов — не реже 1 раза в декаду.

По характеру загрязнений сточные воды предприятий молочной промышленности подразделяются на: 1. производственные условно-чистые — от пастеризационно-охладительных установок; 2. производственные загрязненные — от мытья оборудования, тары, промывания продуктов и др.; 3. бытовые — от бытовых помещений (туалеты, душевые, раковины и др.). В соответствии с этим оборудуются производственная и бытовая системы канализации.

Непосредственное соединение производственного оборудования с канализацией не допускается. Присоединение осуществляется через воронки с сифоном с разрывом струи 20—30 мм. С целью уменьшения влажности в производственных помещениях не следует допускать спуск сточных вод от оборудования непосредственно на пол. Для этих целей следует предусматривать устройство поддонов, лотков, трапов. Для удаления стоков из производственных цехов устраиваются трапы с уклоном пола в сторону трапов не менее 0,005—0,01 в зависимости от количества сточных вод. На молочных заводах сети внутренней производственной и бытовой систем канализации должны быть раздельны и иметь самостоятельные выпуски в дворовые коллекторы. Устройство канализации должно отвечать требованиям СНиП П-32—74 «Канализация. Наружные сети и сооружения» и СНиП П-30—76 «Внутренний водопровод и канализация зданий».

Следует считать наиболее целесообразным производить спуск сточных вод предприятий молочной промышленности в городскую канализацию с предварительной механической очисткой. При устройстве собственных очистных сооружений помимо механической очистки следует предусмотреть биологическую очистку. Условия отведения сточных вод определяются «Правилами охраны поверхностных вод от загрязнения сточными водами».

Учет и регистрация аварийных ремонтных состояний водопровода и канализации, а также отсутствия пара и холода ведутся в специальном журнале. Предприятия должны иметь схемы водопроводной сети и канализации и предъявлять их по требованию контролирующих организаций.

III. ГИГИЕНИЧЕСКИЕ ТРЕБОВАНИЯ К ОСНОВНЫМ ТЕХНОЛОГИЧЕСКИМ ПРОЦЕССАМ

- Прием молока

При осуществлении санитарного контроля за предприятиями молочной промышленности необходимо иметь сведения об эпидемиологическом и эпизоотологическом благополучии хозяйств, из которых доставляется молоко. Один раз в месяц в обязательном порядке молочному заводу представляется справка ветеринарного надзора о ветеринарно-санитарном благополучии молочных ферм или комплексов по производству молока на промышленной основе. В случае поступления молока от больных или положительно реагирующих на различные заболевания животных, из карантинированных хозяйств оно принимается на завод только при наличии специального разрешения ветеринарной и санитарно-эпидемиологической служб. Это молоко в хозяйствах должно быть собрано отдельно, подвергнуто специальной обработке в соответствии с действующими инструкциями о мероприятиях по борьбе с инфекционными болезнями скота. Смешивание такого молока с молоком от здоровых коров не допускается. В сопроводительных документах должна иметься отметка о прошедшей термической обработке молока в хозяйстве.

Санитарный врач должен располагать сведениями об отдаленности хозяйств, радиусе доставки молока, состоянии подъездных путей, виде транспорта, поскольку вышеназванные показатели определяют время нахождения молока в пути. При приемке молока необходимо проверять наличие пломб на цистернах и флягах.

Прием молока на молочном заводе должен проводиться или в закрытом помещении, или на специальной приемной площадке. Последняя должна быть соответствующим образом оборудована: иметь навес, быть заасфальтированной, иметь уклон к канализационным трапам, быть оборудованной кронштейнами и шлангами для перекачивания молока, которые должны заканчиваться наконечником из нержавеющей стали длиной 80—100 см с заглушкой или водонепроницаемым чехлом. На приемную площадку должна быть выведена горячая и холодная вода со смесителем для обработки патрубков молочных цистерн и молочных шлангов. Перед сливом молока наконечник шланга и штуцер цистерны должны быть продезинфицированы раствором хлорной извести, а после слива — наконечник промывается водой, щелочным раствором, дезинфицируется, закрывается заглушкой или водонепроницаемым чехлом и подвешивается на кронштейн.

В цехе приемки должен проводиться контроль за качеством поступающего молока. Для этих целей при цехе оборудуется специальная лаборатория, а на небольших заводах отводится место лаборанту для проведения необходимых исследований.

Молоко, поступающее на молочные заводы, должно соответствовать требованиям ГОСТ 13264—70 «Молоко коровье. Требования при заготовках» *. Заготовляемое молоко должно быть получено в соответствии с требованиями «Санитарных и ветеринарных правил для молочных ферм колхозов и совхозов» (1970 г.) и «Санитарно-ветеринарных правил для предприятий (комплексов) по производству молока на промышленной основе» (1978 г.). Согласно указанным правилам, молоко сразу после доения подвергается очистке (чаще путем фильтрации) и охлаждению до температуры 4—8° С. Согласно ГОСТу на заготовляемое молоко его до отправки на молочный завод допускается хранить на ферме при температуре не выше 10° С не более 20 часов.

В соответствии с требованиями ГОСТа 13264—70 молоко, поступающее на молочный завод, должно быть чистое, без посторонних не свойственных свежему молоку привкусов и запахов. По внешнему виду и консистенции молоко должно быть однородной жидкостью от белого до слабо-желтого цвета, без осадка и хлопьев. Молоко должно иметь плотность не менее 1,027 г/см3.

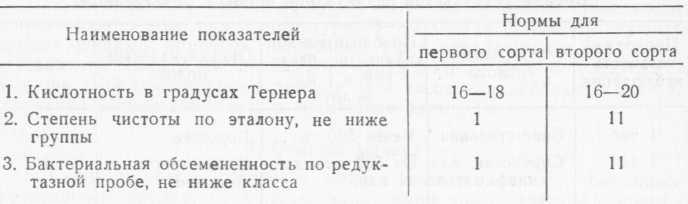

В зависимости от физико-химических и микробиологических показателей молоко подразделяется на два сорта: первый и второй.

Молоко должно удовлетворять требованиям, представленным в табл. 1.

Таблица 1

Физико-химические и микробиологические показатели заготовляемого молока

Молоко, не соответствующее требованиям второго сорта, но с кислотностью не выше 21° Т, бактериальной обсемененностью не ниже III класса, степенью чистоты не ниже II группы, принимается как несортовое. Молоко с кислотностью выше 2ГТ, с бактериальной обсемененностью IV класса и степенью чистоты III группы приемке на молочный завод не подлежит. Не подлежит также приемке молоко; а) имеющее пороки во внешнем виде, консистенции, запахе и вкусе; б) полученное ют коров в первые семь дней лактации (молозиво) и последние семь дней лактации (стародойное); в) с добавлением нейтрализующих и консервирующих веществ; г) с запахом химикатов и нефтепродуктов; д) с остаточным количеством химических средств защиты растений и животных, а также антибиотиков.

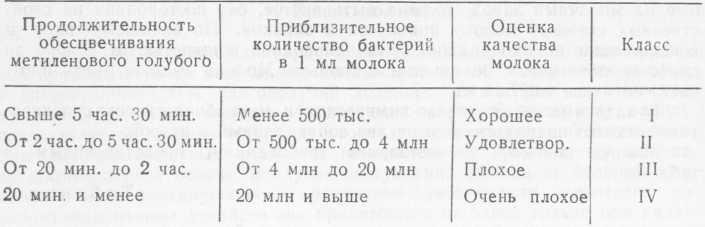

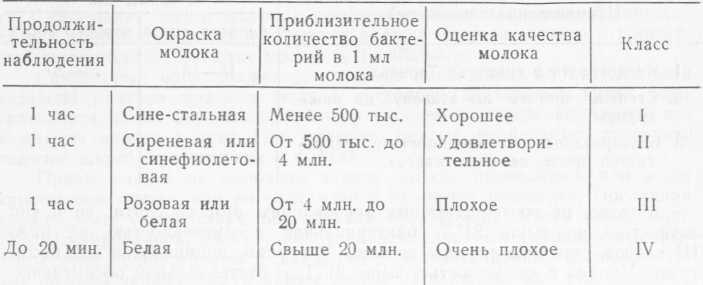

Важным показателем качества заготовляемого молока является его бактериальная обсемененность. Для установления качества сырого молока и сливок применяется редуктазная проба, являющаяся косвенным показателем бактериального обсеменения этих продуктов, поскольку имеется известный параллелизм между общим количеством бактерий в молоке и содержанием в нем редуктаз (анаэробных дегидраз). Проба на редуктазу должна проводиться лабораториями молочных заводов не реже одного раза в декаду с молоком каждого сдатчика. Бактериальная обсемененность по редуктазной пробе устанавливается с использованием методов, изложенных в ГОСТе 9225—68 «Молоко и молочные продукты. Методы микробиологического исследования». Оценка результатов редуктазной пробы при применении метиленового голубого или резазурина приведена в таблицах 2 и 3.

Таблица 2

Оценка результатов редуктазной пробы с метиленовым голубым

Таблица 5

Оценка результатов редуктазной пробы с резазурином

В 1980 году введены в действие новые ГОСТы на методы определения в сыром молоке посторонних веществ: ГОСТ 23452-—79 «Молоко и молочные продукты. Методы определения остаточных количеств хлор- органических пестицидов». ГОСТ 23453—79 «Молоко. Метод определения примеси анормального молока в сборном», ГОСТ 23454—79 «Молоко. Методы определения ингибирующих веществ», ГОСТ 24065—80 «Молоко. Методы определения соды», ГОСТ 24066—80 «Молоко. Метод определения аммиака», ГОСТ 24067—80 «Молоко. Метод определения перекиси водорода».

Санэпидстанции должны проводить периодический выборочный лабораторный контроль за наличием в молоке и молочных продуктах посторонних веществ по указанным методам.

Поступающее на молочный завод молоко должно фильтроваться. Фильтрующие материалы необходимо промывать и дезинфицировать после приемки молока от каждого сдатчика. Если принятое молоко сразу не направляется на пастеризацию, то оно должно быть охлаждено до температуры 4±2°С.

Для несортового молока целесообразно иметь отдельную линию приемки и специальный танк для его хранения.

2. Нормализация молока

Целью нормализации является доведение жирности молока до строго определенной величины (6%; 3,2%; 2,5% и др.) и проводится она только на тех предприятиях молочной промышленности, которые выпускают молоко для непосредственного потребления.

Нормализуют молоко путем введения в него обезжиренного молока (с целью снижения жирности) или сливок (для повышения жирности). При выработке белкового молока в молоко, нормализованное по жиру, добавляют сухое цельное молоко, сухое или сгущенное обезжиренное молоко. Нормализацию проводят в потоке, используя специальные сепараторы-нормализаторы, или в емкостях (танках, ваннах).

Необходимо соблюдать важное гигиеническое требование о проведении нормализации молока до процесса пастеризации.

3. Восстановление сухого молока

При изготовлении молока из сухих молочных продуктов сухое молоко растворяют в воде при температуре 38—42° С, для отделения крупных нерастворившихся комочков пропускают через металлическое сито с отверстиями не болёе 3 мм, немедленно охлаждают до 5—8° С и выдерживают при этой температуре в течение 3—4 часов для набухания белков, устранения водянистого вкуса и повышения плотности.

4. Очистка молока

Важным этапом в обработке молока является очистка, поскольку эффективность последующей пастеризации выше при отсутствии в молоке- механической взвеси. На молочных заводах применяются два метода очистки: метод закупорочной фильтрации и метод очистки путем сепарирования.

При первом методе молоко фильтруется через металлическую сетку или фильтрующие ткани. Недостатком этого метода очистки молока является кратковременность безостановочной работы, частая разборка и сборка фильтров, возможность прорыва фильтрующей ткани, прохождение молока через слой механических примесей, осевших на фильтре.

Высокую степень очистки молока обеспечивают центробежные сепараторы-молокоочистители, которые составляют часть пастеризационной установки и очищают молоко до пастеризации. Под действием центробежной силы, развиваемой в барабане, выделяющиеся из молока механические примеси отбрасываются к стенкам барабана, образуя из них плотный осадок, который удаляется из барабана после остановки. Эффект очистки выше при подаче на очиститель теплого молока при температуре 40—50° С. Для удаления осадка молокоочиститель останавливается через каждые 3—4 часа в зависимости от объема грязевого пространства и степени загрязненности молока. В связи с тем, что время непрерывной работы пастеризатора больше (6—7 часов), чем молокоочистителя (3—4 часа), к каждому пастеризатору должно быть подсоединено два молокоочистителя для их поочередной работы. Время работы молокоочистителя и его остановки для мытья и дезинфекции должны быть зафиксированы в журнале.

В последние годы в молочной промышленности установлены само- разгружающиеся молокоочистители с непрерывной или периодической выгрузкой осадка.

5. Гомогенизация

При выработке питьевого молока с повышенным содержанием жира (3,5% и 6%); топленого молока, выработанного из сухих молочных продуктов; кефира резервуарным методом; сметаны; мороженого предусмотрена гомогенизация.

Гомогенизация (раздробление жировых шариков) проводится на специальном оборудовании — гомогенизаторах при давлении 125 кгс/см2± ±25 кгс/см2 и температуре 45° С—55° С. С гигиенических позиций введение гомогенизации в линию обработки молока целесообразно, так как она обеспечивает более равномерное распределение жира по всей массе продукта и ввиду повышения степени дисперсности жира его лучшее усвоение.

6. Тепловая обработка

Все молоко, выпускаемое заводами как питьевое, а также идущее на изготовление других молочных продуктов, должно подвергаться тепловой обработке: пастеризации, топлению или стерилизации.

Тепловая обработка молока преследует две задачи:

- уничтожить патогенную микрофлору с целью эпидемиологической безопасности потребления молока и молочных продуктов;

- снизить общую бактериальную обсемененность для повышения стойкости молока и молочных продуктов при хранении.

Пастеризация является наиболее распространенным видом тепловой обработки молока. В настоящее время применяют следующие режимы пастеризации:

- Длительная или низкотемпературная пастеризация — выдержка молока при температуре 60—65° С в течение 30 минут.

- Кратковременная пастеризация — нагревание молока при температурах от 74 до 78° С с выдержкой 20—30 секунд.

- Высокотемпературная пастеризация — нагревание молока до температур 85—99° С без выдержки или с соответствующей выдержкой.

Режим пастеризации устанавливается в зависимости от вида изготовляемого молочного продукта, качества сырья, наличия соответствующего оборудования. При установлении режима пастеризации следует помнить о необходимости максимальной сохранности биологической ценности молока.

Повышенные режимы пастеризации молока следует вводить только по показаниям на периоды эпидемического неблагополучия в регионе. Результатами работ научно-исследовательских институтов системы Мин- мясомолпрома СССР и Минздрава СССР показано, что полное обеззараживание молока, содержащего термоустойчивые штаммы шигелл Зонне, достигается при температуре 78°±2° С с выдержкой 20 сек. или при 76°±°2С с выдержкой в течение 30 сек.

Длительная пастеризация молока проводится в ваннах длительной пастеризации (ВДП) или в пластинчатых пастеризаторах с последующей выдержкой нагретого молока в танке.

Высокотемпературная пастеризация осуществляется в паровых пастеризаторах с вытеснительным барабаном или в трубчатых пастеризаторах.

Наибольшее распространение получил режим кратковременной пастеризации молока, проводимый на пастеризационно-охладительных установках.

В этих аппаратах между пластинами создаются две изолированные системы каналов для молока и греющей жидкости. Потоки греющей жидкости чередуются. Пластины аппарата, изготовленные из нержавеющей стали и имеющие толщину около 0,9 мм, обеспечивают высокую теплоотдачу между соседними потоками жидкостей. Путь прохождения молока через пастеризационно-охладительную установку следующий: сырое молоко из цеха приемки попадает в промежуточный бачок, а отсюда насосом в секцию регенерации, где оно противотоком горячего молока, прошедшего пастеризацию, нагревается до 45—50° С и, покидая пастеризатор, идет на молокоочиститель и гомогенизатор. После очистки и гомогенизации молоко вновь идет на пастеризатор, нагревается в его секциях до заданной температуры и для необходимой экспозиции при этой температуре поступает в трубчатый или пластинчатый выдерживатели. Затем молоко последовательно проходит регенеративную, водяную и рассольную секции, в которых охлаждается до температуры 4—6° С. Охлаждение молока может проводиться и на охладителях другого типа.

Обработка молока в пластинчатых пастеризаторах имеет ряд преимуществ: оборудование высокопроизводительное, компактное, процесс обработки, молока идет в потоке, в закрытой системе, мало изменяются физико-химические свойства молока, наличие автоматических управляющих и контролирующих технологический процесс приборов.

Контроль за пастеризацией молока должен осуществляться в следующих направлениях:

- Каждая пастеризационная установка должна быть снабжена термографами. Аппаратчик является ответственным за правильное оформление диаграммы контроля температуры пастеризации. В ней он должен отмечать: свою фамилию, тип и номер аппарата, дату, время начала и окончания работы, ход технологического процесса. Периодически, не реже 2—3 раз в смену, аппаратчик контролирует показания приборов регистрации температуры по контрольному термометру; показания контрольного термометра должны заноситься в журнал. Термограммы должны храниться на молочном заводе 1 год. Санитарными правилами для предприятий молочной промышленности (1981 г.) предписано: в случае отсутствия на пастеризаторах контрольно-регистрирующих приборов контроль за температурой пастеризации должен осуществлять аппаратчик, замеряя температуру пастеризации и делая записи в журнале каждые 15 минут, а лаборатория контролирует температуру 3—4 раза в смену. Работа пастеризационной установки фиксируется в журнале контроля режима работы пастеризатора, ведущемся по утвержденной в молочной промышленности форме № 5.

- Пластинчатые пастеризационно-охладительные установки могут обеспечивать надежность и эффективность пастеризации при исправности всех приборов и средств автоматизации, имеющихся на данных установках. Автоматические устройства на пастеризационных установках позволяют осуществлять: контроль и регистрацию температуры пастеризации молока; регулирование температуры пастеризации; возврат молока на повторную обработку в случае несоблюдения установленного режима пастеризации; контроль и регистрацию температуры охлаждения молока; регулирование температуры охлаждения молока (в случае охлаждения рассолом); регулирование уровня молока в уравнительном баке; регулирование производительности установки. На основании «Санитарных правил для предприятий молочной промышленности» (1981 г.) и ведомственной инструкции по обслуживанию и контролю работы приборов и средств автоматизации работа пастеризационно-охладительной установки на продукте разрешается только при исправности всех узлов автоматики. Сведения о состоянии узлов автоматики в начале, в течение и конце смены должны записываться в журнал контроля режима работы пастеризатора.

Важным условием надежности пастеризации является четкая работа автоматических возвратных клапанов, которые обеспечивают автоматический возврат молока из пастеризатора в приемный бачок для повторной обработки в тех случаях, когда температура нагревания молока ниже, установленной. Вместе с тем следует учитывать, что автоматические возвратные клапаны на отечественных и большинстве зарубежных пастеризаторах имеют погрешность срабатывания контактного устройства ±1,5° С, за исключением аппаратов фирмы Альфа-Лаваль (Швеция), на которых погрешность составляет ±0,5° С. Не реже двух раз в год на каждом заводе должна проводиться комиссионная проверка всех устройств автоматизации. Результаты проверки оформляются протоколом,, который хранится у начальника ОТК предприятия или начальника службы КИП.

- За эффективностью пастеризации должен вестись систематический бактериологический контроль. В соответствии с «Инструкцией по микробиологическому контролю производства на предприятиях молочной промышленности» (1976 г.) производственные лаборатории контролируют эффективность пастеризации молока вне зависимости от качества готового продукта не реже одного раза в декаду. Критерием оценки эффективности пастеризации является гибель бактерий группы кишечной палочки. В 10 мл молока, отобранного после секции охлаждения пастеризатора, бактерии группы кишечной палочки не должны обнаруживаться. Один раз в месяц в молоке, отобранном после охлаждения, определяется общее количество бактерий в 1 мл. Оно не должно превышать 10 000. В основном микрофлора пастеризованного молока представлена термостойкими микроорганизмами: термофильными и молочнокислыми стрептококками, микрококками, микробактериями, споровыми палочками.

Исследования, проведенные во ВНИИ молочной промышленности, показали, что эффективность пастеризации молока, содержащего миллионы, десятки миллионов клеток с преобладанием термостойкой микрофлоры, колеблется в пределах 98,9—99,5%. Под эффективностью пастеризации понимают процент уничтоженной при тепловой обработке первоначальной микрофлоры сырого молока.

Эффективность пастеризации молока зависит не только от общего количества микрофлоры в сыром молоке, но и от ее качественного состава, и в первую очередь от количества термостойких бактерий. Поэтому эффективность пастеризации на различных предприятиях может быть различна, а процент остаточной микрофлоры будет тем выше, чем больше термостойких бактерий содержало исходное сырье.

- Быстрым методом контроля за пастеризацией молока и молочных продуктов являются ферментные реакции. В качестве показательных ферментов, которые позволяют контролировать пастеризацию, используют пероксидазу и фосфатазу. Реакцией на пероксидазу можно контролировать эффективность высокой пастеризации при температуре не ниже 80° С. Молоко, сливки и продукты, изготовленные из них, подвергнутые кратковременной или низкотемпературной длительной пастеризации, контролируются путем постановки реакции на фосфатазу. Фермент фосфатаза по сравнению с пероксидазой инактивируется при более низких температурах, но обеспечивающих гибель бактерий группы кишечной палочки. Та- 332

ким образом, отрицательная реакция на фосфатазу в молоке указывает на то, что тепловая обработка проводилась правильно. В ГОСТе 3623— 73 «Молоко и молочные продукты. Методы определения пастеризации» лриводится арбитражный метод определения фосфатазы, основанный на гидролизе ферментом динатрийфенилфосфата. Выделяющийся при этом свободный фенол в присутствии окислителя дает розовое окрашивание с 4-амино-антипирином. Преимуществом этого метода является кратковременность проведения реакции, через 30 мин лаборатория дает ответ о качестве проведенной пастеризации.

Производственные лаборатории должны контролировать реакцией на фосфатазу пастеризованное молоко из каждого танка. На розлив или на изготовление молочных продуктов может быть направлено молоко только после получения отрицательной реакции на фосфатазу.

Топление питьевого молока производят путем длительной выдержки его при высоких температурах до побурения. Нормализованное молоко нагревается на трубчатых пастеризаторах или других теплообменных аппаратах до температуры 95—99° С, а затем в закрытых емкостях при периодическом перемешивании выдерживается в течение 3—5 часов. После топления молоко в ванне охлаждают до температуры 40° С, а затем передают на охладитель.

Стерилизация питьевого молока имеет целью уничтожить в нем всю микрофлору и удлинить возможный срок хранения.

В промышленности приняты два метода стерилизации: одноступенчатый и двухступенчатый. Одноступенчатая стерилизация предусматривает однократный нагрев молока до 135—140° С с выдержкой 3—4 сек с последующим его розливом. При этом методе должны быть гарантированы асептические условия розлива молока (стерилизация бутылок, молокопроводов, разливочных машин и другого оборудования).

При двухступенчатой стерилизации молоко подвергается тепловой обработке дважды: в потоке (до розлива) и в бутылках. Первый нагрев молока производится при 135° С в течение 2—4 сек, затем оно охлаждается до 65—70°, разливается в узкогорлые из термостойкого стекла бутылки, последние укупориваются кроненкорковыми пробками, и вновь молоко стерилизуют при 120° С. Двухступенчатая стерилизация более надежно гарантирует получение стерильного продукта, но при ней происходят изменения физико-химических свойств молока в большей степени (повышение вязкости, некоторое уменьшение витаминов, появление привкуса кипяченого молока), чем при одноступенчатом методе.

7. Охлаждение и хранение пастеризованного молока

Для предупреждения развития остаточной термофильной микрофлоры молоко сразу же после пастеризации должно быть охлаждено до температуры 4±2° С. Пастеризацию и охлаждение молока желательно производить на одной установке. Использование дополнительных охладителей приводит к вторичному обсеменению молока после пастеризации.

Как правило, молоко после пастеризации и охлаждения должно немедленно направляться на дальнейшую переработку (розлив, производство кисломолочных продуктов и т. д.). В случае производственной необходимости допускается хранение пастеризованного молока в танках при температуре 6±2°С не более 6 часов, при более длительном хранении проводится его повторная пастеризация. Хранение пастеризованного охлажденного молока должно производиться в условиях, исключающих повышение его температуры и нарастание кислотности, за чем должна осуществлять контроль производственная лаборатория каждые 3 часа. Время хранения пастеризованного молока в молокохранилище должно, фиксироваться в журнале.

IV. ГИГИЕНИЧЕСКИЕ ТРЕБОВАНИЯ К ПРОИЗВОДСТВУ

ПАСТЕРИЗОВАННОГО КОРОВЬЕГО МОЛОКА

Технологический процесс производства пастеризованного коровьего, молока состоит из следующих этапов: прием молока и определение его качества, нормализация, очистка, гомогенизация, тепловая обработка (пастеризация, топление, стерилизация), охлаждение, розлив, упаковка, маркировка, хранение и транспортирование готового продукта.

К каждой из этих операций предъявляются определенные требования (частично изложенные в предыдущих разделах), выполнение которых необходимо для получения молока высокого качества по органолептическим, физико-химическим и микробиологическим показателям.

Согласно технологической инструкции по производству молока, предназначенного для непосредственного употребления в пищу, установлен режим тепловой обработки при температуре 76±2° С с выдержкой 20 сек. Проведенными исследованиями установлено, что принятый режим пастеризации при производстве питьевого молока гарантирует уничтожение болезнетворных микроорганизмов и кишечной палочки. Следует признать нецелесообразной практику постоянного повышения температуры пастеризации при выработке молока, так как она приводит к ряду нежелательных последствий:

- снижается питательная ценность молока;

- ухудшаются эксплуатационные характеристики и долговечность работы пастеризационно-охладительных установок (часто выходят из строя резиновые прокладки между пластинами, что создает возможность попадания недопастеризованного молока в пастеризованное; образуется «пригар» на пластинах пастеризаторов, что приводит к ухудшению теплоотдачи и снижению эффективности пастеризации);

- снижается эффективность охлаждения молока, что способствует размножению нежелательной микрофлоры после пастеризации.

Поскольку в пастеризованном молоке остается термофильная микрофлора, необходимо его охладить до температуры 4±2°С.

Качество пастеризованного молока в значительной степени связано с санитарным состоянием оборудования (танков, разливочных машин), молокопроводов, упаковочной тары (стеклянные бутылки, бумажные пакеты с полимерными покрытиями, полиэтиленовые мешочки, фляги, цистерны).

Очень важным моментом, который может неблагоприятно сказаться на качестве молока, является розлив. Должен быть организован тщательный контроль за качеством мытья бутылок и фляг, идущих на розлив. Для просмотра бутылок между бутыломоечной и укупорочной машинами устанавливается светофильтр (хорошо освещенный из матового стекла экран), мимо которого проходят все бутылки и контролеры проверяют качество мойки, состояние стеклянной тары, посторонние попадания и т. д. Для работы в качестве контролеров должны отбираться работницы с хорошим зрением, а непрерывность работы контролера на светофильтре не должна превышать 1,5—2 часов. Посуда, недостаточно чистая, с наличием посторонних попаданий должна направляться на повторную санитарную обработку, битая — собираться в специальную емкость. Запрещается незаполненные молоком бутылки ставить на долив.

Молоко разливается в стеклянные бутылки, бумажные пакеты с полимерными покрытиями, полиэтиленовые мешочки, фляги, цистерны, контейнеры. Бутылки с молоком укупориваются алюминиевыми цветными колпачками из фольги. Укупорка пакетов из бумаги или полимерных материалов должна обеспечивать отсутствие течи и сохранность продукта. Фляги с молоком должны быть плотно закрыты крышками с резиновой прокладкой и опломбированы. Краны и люки цистерн также пломбируют.

Важное гигиеническое значение имеет правильная маркировка продукции. Маркировка должна быть четкой и включать: наименование или номер предприятия-изготовителя или товарный знак, вид молока, объем в литрах (на пакетах), розничная цена, обозначение стандарта, а также число или день конечного срока реализации. Следует соблюдать следующее правило маркировки:

- при розливе с 0 до 12 часов маркировку должны наносить числом или днем текущих суток;

- при розливе с 12 до 24 часов —числом или днем следующих суток.

Срок хранения и реализации пастеризованного молока при температуре от 0° С до 8° С составляет не более 36 часов с момента окончания технологического процесса, в том числе на предприятии-изготовителе не более 18 часов.

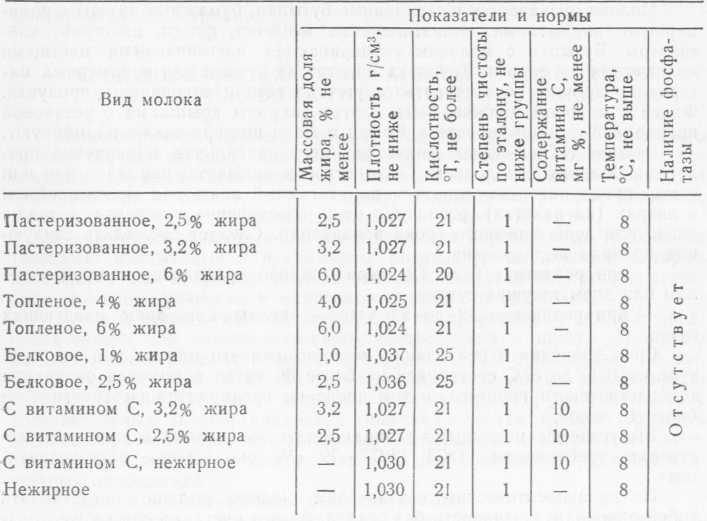

Выпускаемое молочными заводами питьевое молоко должно соответствовать требованиям ГОСТ 13277—79 «Молоко коровье пастеризованное».

По органолептическим показателям молоко должно представлять собой однородную жидкость без осадка, белого цвета, со слегка желтоватым оттенком, для топленого молока — с кремовым оттенком, для нежирного— со слегка синеватым оттенком. Вкус и запах молока должен быть чистым, без посторонних, не свойственных свежему молоку, привкусов и запахов. В топленом молоке должен быть хорошо выражен привкус высокой пастеризации, в белковом и восстановленном сладковатый привкус.

По физико-химическим показателям пастеризованное коровье молоко должно соответствовать требованиям и нормам, которые представлены в таблице 4.

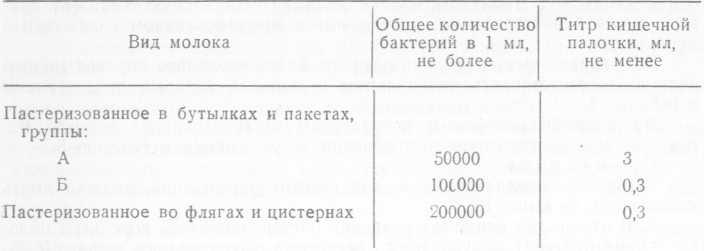

По микробиологическим показателям пастеризованное коровье молоко должно соответствовать требованиям, указанным в таблице 5.

Примечания:

- Молоко, предназначенное для детских учреждений, должно иметь кислотность не выше 19°Т.

- В отдельных единицах упаковок пастеризованного коровьего молока (кроме цистерн) допускаются отклонения в содержании жира ±0,1%. Содержание жира в средней пробе должно быть не менее предусмотренного в таблице.

По приказу № 95/485 от 8 мая 1979 г. по ММ и МП СССР и М3 СССР на предприятиях молочной промышленности должно быть обеспечено проведение ежедневной экспертизы молочных продуктов силами специально созданных на предприятиях комиссий с сохранением образцов этой продукции до окончания сроков ее реализации и ведением соответствующих журналов.

Таблица 4

Физико-химические показатели пастеризованного молока

Таблица 5

Микробиологические показатели пастеризованного молока

Пастеризованное коровье молоко не должно содержать патогенных микроорганизмов.

На каждую партию молока составляется удостоверение о качестве, которое является единственным документом, дающим право на выпуск продукции в реализацию. В удостоверении о качестве должны указываться дата и час выработки продукции, дата конечного срока реализации.

В документах, сопровождающих продукцию в реализацию, должны указываться номер удостоверения о качестве, дата и час выработки продукции, а также дата конечного срока ее реализации.

Пастеризованное молоко преимущественно должно транспортироваться в закрытых охлаждаемых или изотермических средствах транспорта. Поскольку допускается транспортирование молока закрытым неохлаждаемым автотранспортом с обязательным укрытием продукта брезентом или материалом, заменяющим его, «Санитарные правила для предприятий молочной промышленности» установили сроки погрузки и доставки цельномолочной продукции в летнее время. При транспортировании цельномолочной продукции в рефрижераторах срок погрузки и доставки не должен превышать 6 часов, специальным транспортом и на бортовых машинах не более 2 часов.

Реализуемое в торговой сети питьевое молоко должно соответствовать требованиям ГОСТа. Молоко с истекшим сроком реализации, не соответствующее требованиям ГОСТа, реализации не подлежит, а возвращается на молочный завод. Возврат молока перерабатывается в изолированном помещении на творог, который направляется на корм животным.

Согласно действующему ОСТ 49-140—79 «Молоко стерилизованное» хранение этого молока должно производиться при отсутствии прямого солнечного света при температуре от ГС до 20°С в бутылках — не более 2 месяцев со дня выработки, в том числе на предприятии-изготовителе не более 10 суток, в пакетах и мешках—• не более 10 суток со дня выработки, в том числе на предприятии-изготовителе — не более 3 суток.

В летнее время (июль — август) допускается хранение продукта при температуре от ГС до 25°С.

V. ГИГИЕНИЧЕСКИЕ ТРЕБОВАНИЯ

К ПРОИЗВОДСТВУ КИСЛОМОЛОЧНЫХ ПРОДУКТОВ

Производство кисломолочных продуктов (кисломолочных напитков, сметаны, творога) относится к наиболее уязвимым в эпидемическом отношении технологическим процессам в молочной промышленности. В отличие от технологической схемы производства питьевого молока при выработке кисломолочной продукции после пастеризации в молоко вносится закваска и создаются термостатные условия для протекания молочнокислого процесса в течение длительного времени. В этих условиях выдержки молока при повышенных температурах может происходить размножение остаточной после пастеризации микрофлоры молока, а также, в случае вторичного обсеменения пастеризованного молока, потенциально-патогенной или патогенной микрофлоры. Имеющиеся в производстве кисломолочных продуктов открытые технологические процессы создают возможность их бактериального загрязнения.

Исследования закономерностей развития патогенных микроорганизмов при производстве кисломолочных продуктов показывают, что интенсивно протекающий молочнокислый процесс подавляет размножение большинства из них. Поэтому основным гигиеническим требованием к производству этих продуктов является строгое соблюдение технологии производства, особенно на этапах заквашивания и сквашивания молока.

Пастеризацию молока для большинства кисломолочных продуктов проводят при более жестких режимах, чем для питьевого молока (при температурах 80—85—90—99° С в течение от 2—3 минут до 1 часа и более). В связи с этим патогенная микрофлора в молоке, прошедшем такие высокие режимы пастеризации, может обнаруживаться только при грубых нарушениях режима пастеризации. Если патогенная микрофлора попадает в молоко после пастеризации (низкое качество воды, инфицирование работниками и другие причины), то при ниже перечисленных условиях она может обильно размножаться:

- Пастеризованное молоко, находящееся в емкостях и нагретое до температуры заквашивания, длительное время выдерживается до момента внесения закваски.

- Медленное протекание молочнокислого брожения, связанное с внесением в молоко недостаточного количества или пониженной активности закваски, наличием в молоке антибиотиков или других ингибирующих веществ, нарушением температурных режимов сквашивания.

- 1. Гигиенические требования к производству заквасок

При производстве кисломолочных продуктов используются закваски, изготовленные на чистых культурах (мезофильные, термофильные молочнокислые бактерии и их смесь, смесь термофильных бактерий и дрожжей), а также на естественной симбиотической закваске — кефирных грибках, в состав которых входят мезофильные молочнокислые стрептококки, термофильные молочнокислые палочки, дрожжи и уксуснокислые бактерии.

К изготовлению заквасок для кисломолочных продуктов предъявляются повышенные гигиенические требования.

На предприятиях молочной промышленности для производства заквасок выделяется специальное заквасочное отделение, изолированное от производственных помещений и максимально приближенное к цехам по производству кисломолочной продукции. В заквасочном отделении должны быть выделены отдельные помещения: для приготовления заквасок на чистых культурах, для приготовления кефирной закваски, для мойки и дезинфекции посуды и инвентаря заквасочного отделения. Заквасочное отделение должно иметь тамбур для смены санитарной одежды.

Для стерилизации воздуха устанавливаются бактерицидные лампы БУФ-15, БУФ-30. Тара и инвентарь заквасочного отделения должны быть промаркированы. Чистая тара и инвентарь должны до употребления храниться на стеллажах или специальных подставках и быть закрыты чистым пергаментом или полиэтиленовой пленкой. При длительном хранении тары и инвентаря перед употреблением они должны быть вновь продезинфицированы.

Приготовление заквасок должно производиться в строгом соответствии с Инструкцией по приготовлению и применению заквасок для кисломолочных продуктов на предприятиях молочной промышленности.

Специальные лаборатории молочной промышленности выделяют чистые культуры молочнокислых бактерий, получают кефирные грибки и рассылают на предприятия. На молочных заводах закваски на чистых культурах приготовляются по схеме: чистая культура->лабораторная за- кваска-*производственная закваска.

Приготовление закваски для кефира проводится по схеме: кефирные грибки->грибковая закваска-*производственная кефирная закваска.

Работу с чистыми культурами, изготовление лабораторной закваски проводят в специально выделенном помещении лаборатории. В этом помещении не допускается проведение посевов по санитарно-гигиеническому контролю производства и готовой продукции.

Лаборатория должна быть оборудована автоклавом (в отдельном помещении), микроскопом, термостатами, холодильниками, бактерицидными лампами. Термостаты, предназначенные для выращивания чистых культур и сквашивания лабораторных заквасок, запрещается использовать для работы по санитарно-гигиеническому контролю производства и продукции.

Чистые культуры хранят в холодильнике при 3—6° С, пересев их производят через 15—20 дней.

Для приготовления заквасок применяют молоко заготовляемое (ГОСТ 13264—70) не ниже I сорта. Редуктазную пробу ставят 2—3 раза в неделю.

Молоко, предназначенное для приготовления лабораторных заквасок, подвергают стерилизации (12ГС в течение 15—20 мин.). Производственные закваски приготовляют на пастеризованном (92—95° С с выдержкой 20—30 мин) или стерилизованном (115—117° С в течение 15 мин) молоке. Весь процесс приготовления заквасок должен производиться в одной емкости. Запрещается молоко после тепловой обработки переливать в другую посуду, т. к. оно может загрязниться посторонней микрофлорой.

Качество каждой партии закваски перед выдачей в цех производственная лаборатория оценивает по органолептическим, химическим и микробиологическим показателям. Закваска для каждого вида кисломолочных продуктов должна иметь характерные вкус и запах, определенную консистенцию сгустка. Важное значение имеет продолжительность сквашивания, определенная для. каждого вида закваски .Инструкцией по приготовлению и применению заквасок для кисломолочных продуктов на предприятиях молочной промышленности, и кислотность. Свежеприготовленные закваски для простокваши обыкновенной, сметаны, творога, сыра домашнего должны иметь кислотность-—85—90°Т; для ацидофильной простокваши, ацидофилина — 100—130° Т; для простокваши мечниковской, йогурта, ряженки, варенца — 80—90° Т; для кумыса—ПО—140° Т. Для кефирной грибковой закваски установлен показатель кислотности —, 95—110° Т, для кефирной производственной закваски — 95—100° Т. Чистоту закваски, а также соотношение между компонентами закваски контролируют ежедневно путем микроскопирования препаратов, окрашенных метиленовым голубым. Анализ на наличие бактерий группы кишечной палочки производят из каждой закваски ежедневно. Бактерии группы кишечной палочки должны отсутствовать при посеве 3 мл закваски для кефира и 10 мл закваски для остальных продуктов. Закваски, изготовленные на стерилизованном молоке,, оценивают по продолжительности сквашивания. Если их активность ослабевает, то тогда производят просмотр микроскопических препаратов.

Свежеприготовленная закваска обладает наибольшей активностью в отношении энергии кислотообразования. Готовая закваска сразу должна направляться в производство, если это невозможно, она должна быть охлаждена до 3—10° С. Допустимое время хранения заквасок, изготовленных на пастеризованном . молоке 24 часа, на стерилизованном—72 часа. При приготовлении молочнокислого продукта лабораторную или производственную закваску вносят в молоко или сливки в количестве 1—5% в зависимости от активности закваски. При применении каунасской или таллинской заквасок допускается внесение закваски до 10%. Внесенная закваска должна обеспечить продолжительность сквашивания для каждого вида продукта, определенную Инструкцией по приготовлению и применению заквасок.

Поступление закваски в производственные цеха должно проходить по максимально короткому пути, по тщательно вымытым и продезинфицированным трубопроводам. При использовании небольших количеств закваски допускается перенос ее в закрытых емкостях. В этом случае перед переливом закваски края емкости должны быть протерты спиртом и профламбированы.

Следует признать рациональным применение при производстве кисломолочных напитков лабораторной, а при изготовлении кефира — грибковой заквасок. Переход на работу с первичными заквасками дает возможность использовать в производстве более активные закваски и избежать один из моментов их возможного загрязнения.

2. Производство кисломолочных напитков

Производство кисломолочных напитков осуществляется по следующей схеме: очистка молока, нормализация, тепловая обработка (пастеризация или стерилизация), гомогенизация, охлаждение до температуры заквашивания, внесение в молоко закваски, розлив заквашенного молока в бутылки, банки или пакеты, укупорка, сквашивание в термостатном помещении, охлаждение (для некоторых продуктов и созревание), выпуск продукции.

В последние годы молочная промышленность перешла на резервуарный метод производства кисломолочных напитков. Отличие его от термостатного способа, при котором сквашивание, охлаждение и созревание шло в бутылках, заключается в том, что все эти три процесса происходят в танке. Образовавшийся в танке сгусток перемешивается и в бутылки разливается фактически готовый продукт, который требует только дополнительного охлаждения.

Линию производства кисломолочных продуктов должна регулярно контролировать производственная лаборатория. По ходу технологического процесса контроль должен осуществляться не менее 1 раза в месяц. Контроль эффективности пастеризации осуществляется путем проверки термограмм ежедневно и постановки бродильной пробы не реже 1 раза в 10 дней. Готовая продукция, взятая в экспедиции, контролируется не реже 1 раза в 5 дней.

Выпускаемые молочными заводами кисломолочные напитки должны соответствовать установленным нормативам по органолептическим показателям, содержанию жира, кислотности, микробиологическим показателям. Кисломолочные напитки не должны содержать патогенных микроорганизмов и иметь титр кишечной палочки не ниже 0,3 мл. Маркировка аналогична маркировке пастеризованного молока. Срок хранения и реализации при температуре 6—8° С не более 36 часов с момента окончания технологического процесса.

3. Производство сметаны

Сметану получают путем сквашивания сливок закваской, приготовленной на чистых культурах мезофильных молочнокислых стрептококков.

Сметана должна вырабатываться только из пастеризованных сливок, подвергнутых нагреву до температуры 90—96° С с выдержкой 20 сек или 48—88° С с выдержкой 2—10 мин. Длительность процесса сквашивания не должна превышать 16 час.

Важным моментом в изготовлении сметаны является ее охлаждение до 8° С и созревание, которое в крупной таре длится 12—48 часов, в мелкой — 6—12 часов. В промышленности применяются резервуарный и термостатный способы производства сметаны.

Гак же как и при изготовлении кисломолочных напитков, необходимо вести постоянный контроль за эффективностью пастеризации сливок, чистотой заквасок, за состоянием и эффективностью обработки оборудования, качеством готовой продукции.

В зависимости от массовой доли жира сметана вырабатывается 40% жирности (любительская), 36%; 30%; 25%; 23% (домашняя), 20%, 18% (крестьянская), 14% (с наполнителями). Кислотность сметаны установлена в пределах 65—100° Т, температура при выпуске с предприятия — не выше 8° С. При оценке сметаны по микробиологическим показателям ориентировочной нормой можно считать бродильный титр 0,01—0,001 г.

В детские учреждения должна поставляться сметана только выработки местного предприятия, не допуская поставок продукции, завезенной с низовой молочной сети.

Срок хранения сметаны при температуре не выше 8° С не более 72 часов, в том числе на предприятии-изготовителе не более 36 часов,

Резервирование сметаны возможно проводить при температуре 0°С±1°С и относительной влажности 80—85%: в бочках — 2,5—3 мес., флягах — 30 дней.

4. Производство творога и творожных изделий

Процесс производства творога заключается в сквашивании молока закваской, приготовленной на чистых культурах молочнокислых бактерий, с внесением или без внесения хлористого кальция и свертывающего молок® фермента, удалении из сгустка влаги с целью получения концентрированного белкового продукта.

Технологической инструкцией по производству творога (1980 г.) предусмотрены следующие способы производства творога:

- кислотно-сычужный способ;

- кислотный способ с подогревом сгустка;

- раздельный способ (к творогу, полученному из обезжиренного молока, добавляют свежие пастеризованные, высокожирные сливки);

- производство творога на творогоизготовителях конструкции ВНИМИ марки ТИ-4000 (прессование сгустка производят с помощью пресс-ванн).

Наибольшее применение в промышленности имеют первые два метода.

При кислотно-сычужном способе в нормализованное, пастеризованное и охлажденное до температуры заквашивания (26—32° С) молоко вносят закваску, приготовленную на культурах мезофильных молочнокислых стрептококков, хлористый кальций (400 г безводного хлористого кальция на 1000 кг молока), раствор сычужного порошка, или пепсина пищевого, или ферментного препарата ВНИИМС. Образовавшийся сгусток разрезают проволочными ножами на кубики, оставляют на 30—40 мин для выделения сыворотки, а затем переносят в бязевые или лавсановые мешки, в которых идет процесс самопрессования. Отпрессованный творог охлаждают до температур 8—15° С (на цилиндрических охладителях, в трубчатых пресс-охладителях, на охладителях других марок или в холодильной камере).

При кислотном способе производства творога сквашивание молока ведут только путем внесения бактериальной закваски. Образовавшийся сгусток разрезают и медленно в течение 1 —1,5 часов подогревают при температуре 44±2° С при производстве полужирного творога и при 40±2“ С при производстве нежирного творога. Прессование и охлаждение ведут как при первом методе.

В производстве творога есть ряд моментов, на которые следует обращать особое внимание. Пастеризация молока, идущего на изготовление творога, должна производиться при 78±2°С в течение 15—20 сек. Если молоко после пастеризации не направляют сразу на переработку на творог, то его необходимо охладить до температуры 2—6° С и хранить при этой температуре не более 6 часов. Так же, как и при производстве всех кисломолочных продуктов, следует осуществлять повседневный контроль за активностью и чистотой заквасок. Закваска в зависимости от ее активности вносится в количестве 1—5% по отношению к массе молока. При применении активной бактериальной закваски сквашивание заканчивается через 6—8 часов.

Большое значение имеет соблюдение установленного Технологической инструкцией времени, отведенного на обработку сгустка. Разрезанный в ваннах сгусток для выделения сыворотки допускается оставлять в покое на 30—40 минут, самопрессование в мешках или в пресс-тележках вести в течение 1—2 часов, прессование (при температуре 3—8° С или, что хуже, при температуре цеха) в течение не более 10 часов. Наибольший рост посторонней микрофлоры в твороге происходит при затянувшемся процессе сквашивания, при длительном процессе самопрессования, недостаточно быстром охлаждении готового продукта. Для замедления жизнедеятельности микроорганизмов технологический процесс изготовления творога завершается его охлаждением до температуры не выше 8° С.

Внедряемые в молочную промышленность новые способы производства творога (раздельный способ, на творогоизготовителях конструкции ВНИМИ) позволяют перевести технологию изготовления этого продукта на более современный уровень.

При промышленной изготовлении всех творожных изделий (творожная масса, сырки, торты и т. д.) должен идти только творог из пастеризованного молока. При производстве этих изделий следует подвергать тщательной обработке все наполнители (разборка и мытье в теплой воде изюма, просеивание сахарного песка, зачистка сливочного масла, очистка и просеивание специй), поскольку внесение необработанных компонентов может значительно ухудшить качество продукта и привести к бактериальному загрязнению готовой продукции.

Большое значение в производстве творога имеет качество мытья и дезинфекции оборудования и материалов. Творожные ванны должны промываться и дезинфицироваться после каждого опорожнения. Используемые для прессования сгустка бязевые и миткалевые мешочки нуждаются в тщательной обработке. После каждого использования творожные мешки, фильтрующая ткань должны быть обработаны. При использовании стиральных машин стирка текстильных изделий производится согласно инструкции по эксплуатации. При ручной стирке завершающим этапом обработки должно быть кипячение в воде в течение 20—30 мин для хлопчатобумажных тканей и 10—15 мин —для синтетических.

Молочная промышленность вырабатывает творог жирный (содержание жира 18%, влаги 65%, кислотность 200—225°Т), полужирный (содержание жира 9%, влаги 73%, кислотность 210—240° Т), нежирный (содержание влаги 80%, кислотность 220—270°Т). Бактерии группы кишечной палочки в 0,00001 г творога не допускаются.

При маркировке творога обязательно должно быть указано, из какого молока (пастеризованного или непастеризованного) он приготовлен. Творог из непастеризованного молока реализации через торговую сеть и направлению в детские учреждения не подлежит. Он может использоваться для выработки творожных полуфабрикатов, плавленых сыров, либо направляться в сеть общественного питания для изготовления творожных блюд, подвергающихся термической обработке. В сопроводительном документе должно быть указание об изготовлении творога из непастеризованного молока.

Хранение и реализация творога должны производиться при температуре не выше 8° С не более 36 часов, в том числе на предприятии-изготовителе не более 18 часов.

При резервировании творога его замораживают и хранят: при температуре не выше минус 18° С — 6 месяцев и при температуре не выше —25° с — 8 месяцев.

VI. ТРЕБОВАНИЯ К САНИТАРНОЙ ОБРАБОТКЕ ОБОРУДОВАНИЯ НА ПРЕДПРИЯТИЯХ МОЛОЧНОЙ ПРОМЫШЛЕННОСТИ

Качество выпускаемой молочными предприятиями продукции в значительной мере определяется качеством мойки и дезинфекции технологического оборудования, тары, инвентаря, с которыми соприкасаются молоко и молочные продукты. Каждый цех должен иметь утвержденный начальником цеха график санитарной обработки оборудования. Мойку и дезинфекцию оборудования производит специально выделенный персонал.

Наиболее перспективна в молочной промышленности автоматическая система мойки и дезинфекции, когда каждая емкость после ее опорожнения немедленно включается в цикл мойки. При периодической системе мойки необходимо контролировать ее регулярность. Большое значение для эффективной санитарной обработки имеет централизованное приготовление моющих и дезинфицирующих растворов (обязательное на предприятиях, перерабатывающих 25 и более тонн молока в смену). Основной 10% раствор хлорной извести должен готовиться централизованно на всех предприятиях и ежедневно контролироваться.

На предприятиях молочной промышленности для мойки технологического оборудования используют средства, представляющие отдельные химические вещества, или сложные смеси, состоящие из нескольких химических веществ, усиливающих действие друг друга. К моющим препаратам, применяемым в молочной промышленности, предъявляются определенные требования: низкое поверхностное натяжение, хорошая смачивающая и эмульгирующая способность, необходимая степень набухания и пептизации белков, пенообразующая способность, стабилизирующее действие, легкая смываемость и др.

Для мойки оборудования и посуды применяют кальцинированную и каустическую соду, «Триас-А», «Вимол», «Мойтар», «Фарфорин» и др. Для удаления молочного камня с оборудования разрешено использовать азотную и сульфаминовую кислоты. Выполнение работ по приготовлению растворов кислот и щелочных моющих растворов требует необходимой предосторожности.

Оборудование и посуду дезинфицируют путем обработки их поверхности препаратами, содержащими активный хлор (хлорная известь, хлорамин, гипохлорит кальция и натрия), горячей водой, паром. Для дезинфекции поверхности бумажной тары для упаковки молока используют ультрафиолетовые лучи.

Необходимо обратить внимание на строгое соблюдение при мойке и дезинфекции рекомендуемых концентраций моющих и дезинфицирующих средств, которые являются оптимальными. Вода, используемая для мытья оборудования и инвентаря, приготовления моющих и дезинфицирующих растворов, должна отвечать требованиям ГОСТ 2874—73 «Вода питьевая».

Правила обработки каждого вида молочного оборудования и инвентаря подробно изложены в «Инструкции по санитарной обработке оборудования на предприятиях молочной промышленности», утвержденной Министерством мясной и молочной промышленности СССР 28 апреля 1978 г. и согласованной с Министерством здравоохранения СССР 21 ноября 1977 г. Особое внимание должно быть уделено контролю за соблюдением установленного порядка в регулярности санитарной обработки оборудования. Трубопроводы для сырого и пастеризованного молока подвергаются мойке и дезинфекции не менее одного раза в сутки или сразу после окончания рабочего цикла. При мойке труб циркуляционным способом установленные на них краны, заглушки, насосы, муфты и др. промываются вручную и подвергаются дезинфекции. Если перерыв при розливе молока составляет более 2 часов, то перед началом розлива трубопроводы необходимо вновь промыть.

Мойку танков, ванн, цистерн для хранения сырого и пастеризованного молока, а также других молочных продуктов необходимо проводить после каждого опорожнения. Мойку танков вручную должен производить специально выделенный обученный персонал с соблюдением правил техники безопасности. Спецодежда мойщиц танков и инвентарь для мойки должны храниться в отдельных промаркированных шкафах.

Мойка сепараторов и молочноочистителей при работе на натуральном молоке производится не более чем через четыре часа работы, при обработке восстановленного молока — не более чем через два часа. Мойку пластинчатых и трубчатых пастеризаторов следует производить после окончания рабочего цикла, но не реже чем через 6—8 часов непрерывной работы. Пластинчатые пастеризационные аппараты один раз в декаду разбирают для осмотра пластин и удаления молочного камня. Мойка разливочных машин осуществляется сразу по окончании работы.

Особое внимание следует уделить мойке бутылок. Мойка бутылок на бутылкомоечных машинах производится согласно инструкциям на каждый тип машины. Бутылкомоечные машины должны комплектоваться устройствами типа УКР для автоматического контроля и регулирования концентрации моющих растворов. Концентрация и температура моющих растворов (50—55° С) при отсутствии приборов автоматического контроля проверяется в начале смены и не менее двух раз в течение смены, результаты фиксируются в специальном журнале химической лаборатории. Контроль за чистотой мойки бутылок и на отсутствие посторонних попаданий осуществляется на светофильтре. Периодически в течение смены контролеры на светофильтре должны проверять бутылки на остаточную щелочность (по фенолфталеину). При мойке стеклянной посуды вручную заключительным этапом является дезинфекция, которая проводится путем погружения посуды в дезинфицирующий раствор (содержание активного хлора 150—200 мг/л) на 3—5 мин. при температуре 35—40° С. После этого посуду следует ополоснуть водопроводной водой до удаления остатков и запаха дезинфектанта.

Производственные химические лаборатории должны осуществлять контроль за исходными материалами для приготовления моющих и дезинфицирующих растворов, проверять концентрацию и температуру моющих и дезинфицирующих растворов в агрегатах для мойки молочной тары, посуду каждую смену, в установках для хлорирования рук — ежедневно, на других участках мойки и дезинфекции оборудования и инвентаря — периодически, но не реже одного раза в неделю.

Бактериологические лаборатории молочных заводов должны систематически проводить бактериологический контроль за качеством мытья оборудования и инвентаря, особо уделив внимание оборудованию и таре, с которыми соприкасаются пастеризованное молоко и готовая продукция. Этот контроль должен строиться так, чтобы не реже одного раза в 10 дней контролировалась работа каждого мойщика. По требованию санитарного врача и при неудовлетворительных бактериологических показателях продукции этот контроль может производиться чаще. Контроль аппаратуры и оборудования осуществляется после мойки и дезинфекции непосредственно перед началом работы. В зависимости от вида оборудования и тары используют метод контрольного ополаскивания или метод мазков с определенного участка поверхности.

Оценка результатов контроля качества мойки и дезинфекции оборудования проводится по показателям, приведенным в приложении 5 к «Инструкции по микробиологическому контролю производства на предприятиях молочной промышленности». Санитарная обработка оборудования может считаться хорошей при отсутствии на нем бактерий группы кишечной палочки. Обработку оборудования и тары, к которым предъявляются повышенные требования (бутылки, банки, разливочно-укупорочные агрегаты, ванны для производства кисломолочных продуктов и др.) оценивают также по общему количеству бактерий в смыве.

Результаты контроля фиксируются в журнале микробиологического- контроля чистоты оборудования.

VII. ТРЕБОВАНИЯ К ЛИЧНОЙ ГИГИЕНЕ РАБОТНИКОВ

ПРЕДПРИЯТИЙ МОЛОЧНОЙ ПРОМЫШЛЕННОСТИ

На предприятиях молочной промышленности особое внимание должно быть уделено контролю за состоянием здоровья работающих, повышению санитарной грамотности производственного персонала, соблюдению им правил личной гигиены.

Работники, вновь поступающие и работающие на предприятии, должны проходить в полном объеме все установленные медицинские обследования в соответствии с «Инструкцией по проведению обязательных профилактических медицинских обследований лиц, поступающих на работу и работающих на пищевых предприятиях, на сооружениях по водоснабжению, в детских учреждениях и др.», утвержденной Министерством здравоохранения СССР 6 февраля 1961 г. № 352—61, а также изменениями и дополнениями к ней (утвержденными 26 августа 1965 г. № 10-83/14-104), «Инструкцией о проведении обязательных профилактических медицинских осмотров на туберкулез и порядке допуска к работе в некоторых профессиях лиц, больных турберкулезом», утвержденной Минздравом СССР 27 декабря 1973 г. № 1142 «а»-73, приказом министра здравоохранения СССР от 3 сентября 1976 г. № 840 «О совершенствовании профилактики дизентерии и других острых кишечных заболеваний, и др. указаниями Министерства здравоохранения СССР по данному вопросу.

Ответственность за прием и пребывание на работе лиц, не подвергавшихся медицинским обследованиям, а также нарушившим сроки и порядок, возлагается на администрацию предприятия. Руководители, допускающие нарушение установленного порядка прохождения работниками медицинского обследования, должны привлекаться к ответственности. Санитарно-эпидемиологическая служба должна систематически контролировать и анализировать заболеваемость работников молочного завода по больничным листам и журналу обращаемости медсанчасти или здравпункта. Работники молочных заводов при сдаче больничных листов по уходу за детьми должны представлять справку о характере заболевания ребенка.