Рассмотрим несколько примеров блок-схем производства различных продуктов из числа перечисленных ранее. Блок-схема отражает последовательность технологических стадий при получении продукта.

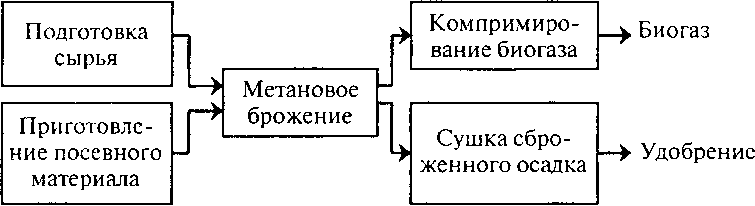

На рис. 3.2 представлена блок-схема производства биогаза. Эта схема значительно короче общей типовой схемы, представленной на рис. 3.1.

Здесь из типовой схемы производства имеются подготовительные стадии, стадия метанового брожения, сушка как стадия концентрирования. Компримирование биогаза можно рассматривать как создание его готовой формы.

Рис. 3.2. Производство биогаза

В производстве йогурта (рис. 3.3) есть две подготовительные стадии, одна биотехнологическая стадия и стадия розлива, представляющая собой приведение продукта к готовой форме.

Рис. 3.3. Производство йогурта

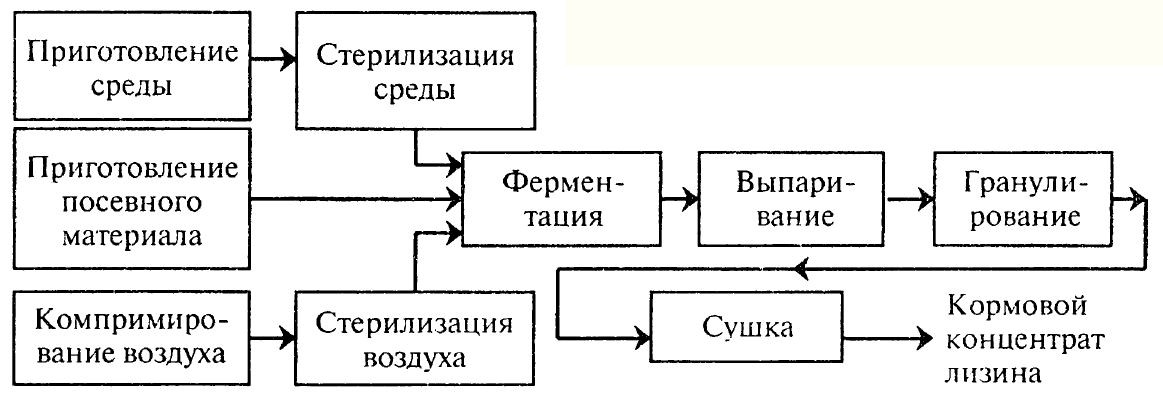

Производство кормового лизина (рис. 3.4) несколько сложнее. Подготовительные стадии кроме получения посевного материала включают в себя стадии приготовления многокомпонентной сложной среды, ее стерилизацию, а также компримирование и стерилизацию воздуха. Два процесса составляют стадию концентрирования: сначала образующуюся на стадии ферментации куль- туральную жидкость выпаривают под вакуумом (что дешевле, чем сразу сушить) и только после этого сушат на распылительной сушилке. Есть модификации технологии, когда перед сушкой проводят гранулирование продукта с добавленными отрубями, а сушку осуществляют на ленточной сушилке.

Рис. 3.4. Производство кормового лизина

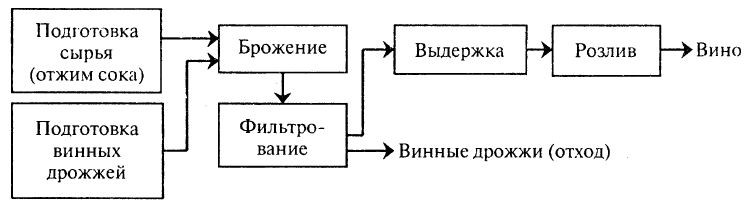

В производстве вина (рис. 3.5) впервые появляется стадия отделения биомассы – фильтрование.

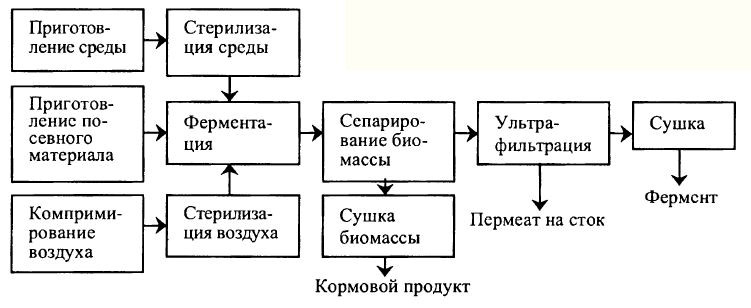

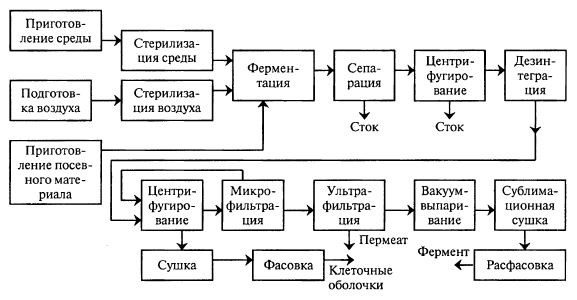

Производство технических внеклеточных ферментов (рис. 3.6) включает в себя полный комплект подготовительных операций для асептической ферментации, отделение биомассы, выделение фермента ультрафильтрацией и затем две стадии сушки для двух продуктов: более мягкая для самого фермента и более жесткая для биомассы микроорганизмов, используемой как кормовой продукт.

Рис. 3.5. Производство вина

Рис. 3.6. Производство технических внеклеточных ферментов

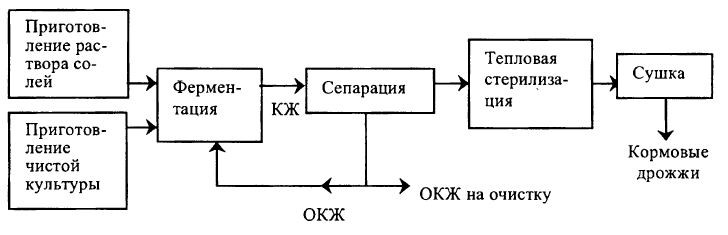

Производство паприна (рис. 3.7) представляет собой получение инактивированной биомассы, поэтому кроме сепарации биомассы имеется еще процесс ее тепловой стерилизации. Важной особенностью этого процесса является возврат в ферментер фугата (называемого ОКЖ – отработанной культуральной жидкостью) через процесс биоокисления активным илом и отделения образовавшейся вторичной биомассы (сгущенного ила), которая присоединяется к основной биомассе перед тепловой стерилизацией (на схеме не показано). В результате полностью исключаются стоки на стадии сепарации.

Рис. 3.7. Производство паприна (кормовых дрожжей)

Рис. 3.8. Производство пекарских дрожжей

В этом же производстве используется сушилка с замкнутым контуром теплоносителя, в которой выбросы в атмосферу пыли биомассы исключены. Так решаются проблемы по стокам и выбросам, вызвавшие большой резонанс при внедрении производства БВК (белково-витаминного концентрата) на разных заводах микробиологической промышленности.

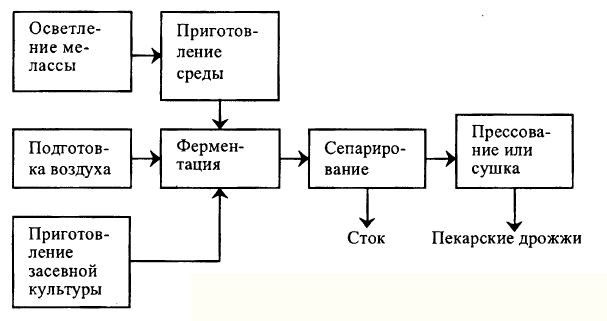

Представленное на рис. 3.8 производство пекарских дрожжей является примером производства живого биопрепарата. При прессовании дрожжей природоохранных проблем не возникает. При сушке необходима относительно низкая температура (клетки должны остаться живыми!). К сожалению, стоки здесь не возвращаются в производство, а идут на очистные сооружения.

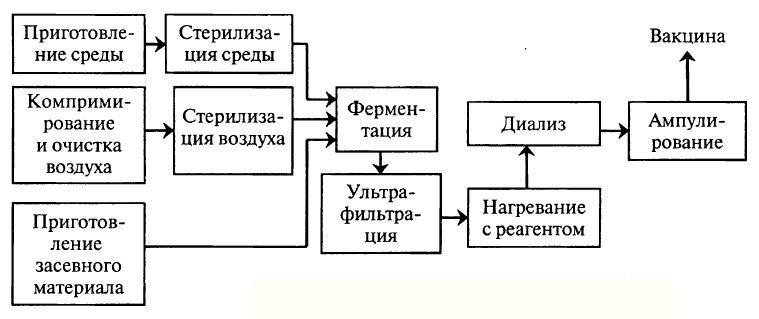

На рис. 3.9 представлено производство «гретой» вакцины, в которой выросшие бактерии сначала отделяются ультрафильтрацией, затем происходит нагревание с реагентом и диализ, во время которого удаляются низкомолекулярные примеси из суспензии клеток. Ампулирование дает вакцины в готовой форме.

Рис. 3.9. Производство «гретой» вакцины

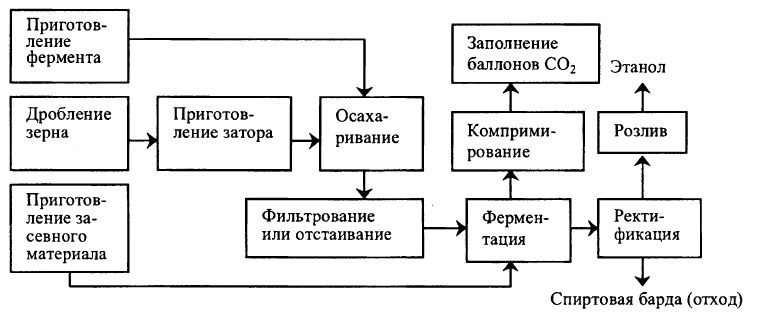

На рис. 3.10 представлено производство спирта из зерна. Зерно приходится дробить, но так, чтобы потом его частицы можно было отфильтровать. Приготовленная среда (ее называют «затор») осахаривается с помощью солодовых ростков ячменя, содержащего фермент глюкоамилазу, или с помощью фермента, полученного микробиологическим путем. Далее проводится анаэробная ферментация (брожение), в результате которой получается этанол и диоксид углерода. Этанол из образовавшейся бражки отделяют и концентрируют ректификацией. Газом заполняют баллоны, готовым спиртом – емкости, а кубовый остаток (барду) используют как корм. Иногда ее тоже сушат, хотя сейчас это стало дорого.

Рис. 3.10. Производство спирта и зерна

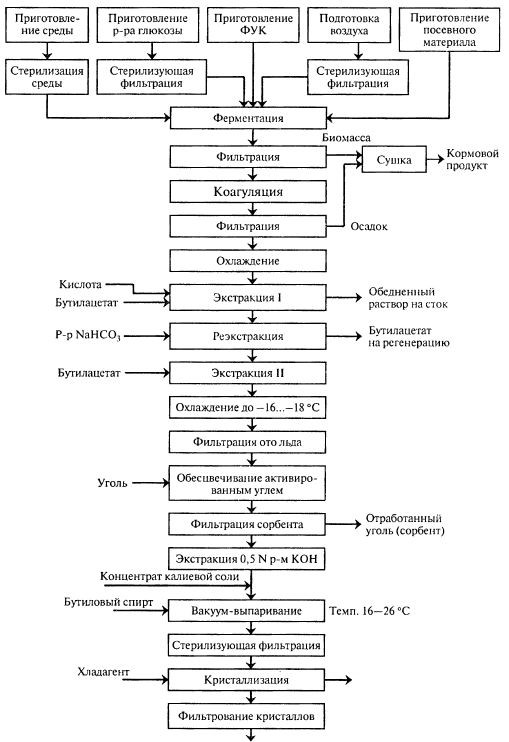

На рис. 3.11 дан пример очень длинной технологической схемы производства пенициллина. Здесь много подготовительных стадий, поскольку наряду с основной средой в процессе ферментации в ферментер подаются растворы глюкозы, аммиачной воды и фенилуксусной кислоты (ФУК). Получаемая после ферментации биомасса отделяется фильтрацией, сушится и используется как кормовой продукт. В фильтрате с помощью коагуляции отделяются белки, получаемый осадок отфильтровывается.

Рис. 3.11. Производство пенициллина

Для обеспечения чистоты продукта предусмотрены последовательные четыре стадии экстракции с переводом пенициллина из водного раствора в органический растворитель бутилацетат, затем обратно в водную фазу – раствор соды, снова в бутилацетат и затем раствором едкого кали в водный раствор.

Интересно выполнена стадия освобождения бутилацетатного раствора от воды – его охлаждают до минус 16–18° С, а затем отфильтровывают от образовавшихся кристалликов льда.

В составе среды есть темно-коричневый компонент – кукурузный экстракт. Этот коричневый пигмент убирают из раствора путем сорбции на угле.

Полученный водный раствор подвергают стерилизующей фильтрации, вакуум-выпариванию с бутиловым спиртом при низкой температуре (16–26° С). Сконцентрированный раствор кристаллизуют охлаждением, а образовавшиеся кристаллы отфильтровывают, гранулируют и сушат под вакуумом, после чего стерильно фасуют в знаменитые пенициллиновые флаконы.

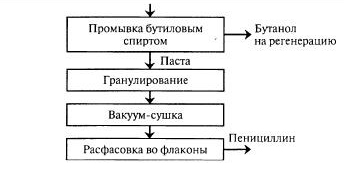

По сравнению с пенициллином производство ферментолизатов (рис. 3.12) кажется совсем простым. В качестве сырья здесь используют суспензию биомассы и фермент. При ферментолизе (биокаталитическом процессе) происходит нарушение клеточных оболочек и выход содержимого клетки в раствор. Один из вариантов предполагает сушку всей образовавшейся суспензии, при этом получают неочищенный ферментолизат.

Рис. 3.12. Производство ферментолизаторов

В другом варианте оболочки клеток отделяют от раствора путем сепарирования или центрифугирования. Осадок представляет собой клеточные оболочки, которые после сушки являются хорошим сорбентом. Жидкая же фаза после сушки представляет собой очищенный ферментолизат.

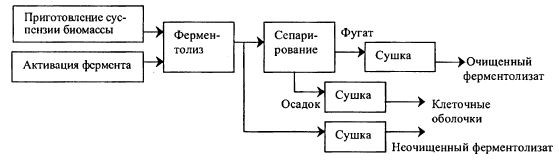

На рис. 3.13 представлено производство внутриклеточных ферментов. Здесь после двух стадий отделения биомассы (сепарации и центрифугирования) появляется стадия дезинтеграции клеток, так как для выделения ферментов необходимо нарушить оболочку клеток. Далее происходит отделение оболочек клеток последовательно сначала на центрифуге, а затем с помощью микрофильтрации, и концентрат оболочек клеток поступает на сушку. Из жидкой фазы путем ультрафильтрации выделяется и концентрируется фермент, который затем высушивается в мягких условиях (сублимационная сушка).

Рис. 3.13. Производство внутриклеточных ферментов

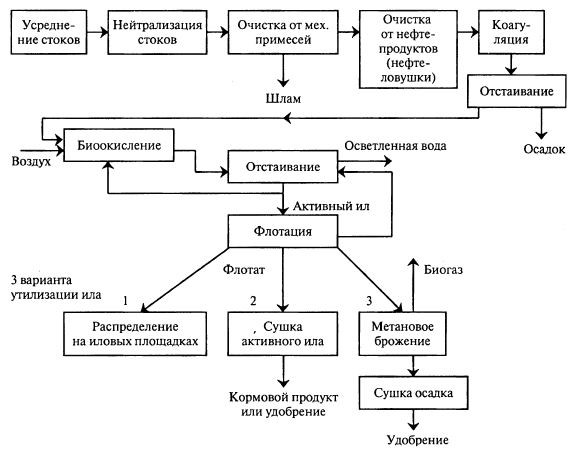

Практически полным биотехнологическим производством является биологическая очистка стоков (рис. 3.14). Здесь представлено большое число подготовительных стадий (усреднение стоков, их нейтрализация до необходимой величины рН, очистка от механических примесей фильтрованием или отстаиванием, очистка от нефтепродуктов в нефтеловушке, коагуляция реагентами растворенных примесей; отделение образовавшегося осадка отстаиванием). Подготовленный сток поступает на стадию биоокисления, на которой происходит изъятие растворенных органических веществ активным илом. Это и есть собственно биотехнологическая стадия, протекающая в аэротенках с подачей воздуха. Далее. активный ил отделяется от жидкости отстаиванием, и очищенный сток поступает в водоем. Сгущенный активный ил частично возвращается на стадию биоокисления. Избыточное количество активного ила утилизируют одним из трех способов.

Рис. 3.14. Биологическая очистка стоков

Первый и самый неэкологичный – распределение на так называемых «иловых площадках», где он долго сушится на открытом воздухе, занимая большие площади и распространяя вокруг запахи.

Второй способ предполагает концентрирование ила с помощью флотации. Концентрат активного ила поступает на сушку. Высушенный ил используют в качестве удобрения или кормового продукта – в зависимости от его загрязненности.

И наконец, третий способ: концентрат активного ила перерабатывается метановым брожением в биогаз, а образовавшийся осадок высушивается и также применяется как удобрение.

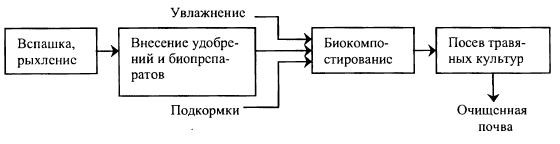

На рис. 3.15 представлена блок-схема очистки почвы от загрязнений нефтью. Эта технология весьма напоминает сельскохозяйственную. Сначала загрязненный участок подвергают рыхлению путем вспашки. Далее в него вносят удобрение и биопрепарат (живые нефтеокисляющие микроорганизмы). После этого начинается биокомпостирование, в процессе которого обработанный участок периодически взрыхляют для обеспечения доступа воздуха к микроорганизмам, проводят дополнительные подкормки удобрениями. При этом нефтеокисляющие микроорганизмы размножаются и в процессе своего роста потребляют нефтяные загрязнения, разлагая их до диоксида углерода и воды. Когда их содержание снизится до определенного уровня, проводят посев травяных культур, которые дополнительно восстанавливают структуру загрязненной почвы.

Рис. 3.15. Микробиологическая очистка почвы от загрязнений нефтью

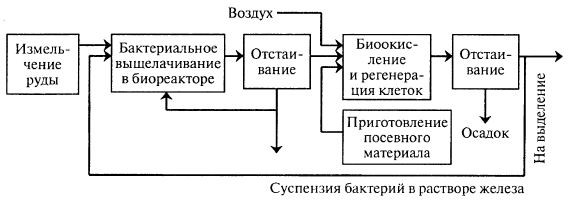

Блок-схема процесса бактериального выщелачивания металлов из руд представлена на рис. 3.16. Как и в других процессах, руду перед началом производства измельчают. Затем ее смешивают с раствором минеральных солей, и под действием микроорганизмов Thyobacillus ferrooxidans происходит переход ионов металла из руды в раствор. Далее суспензия отстаивается, твердая фаза возвращается на стадию биоокисления и регенерации клеток. Здесь двухвалентное железо под действием кислорода воздуха и бактерий превращается в трехвалентное, а количество микроорганизмов возрастает. Далее раствор подвергается отстаиванию. При этом образовавшийся осадок, содержащий уже малые концентрации металла, поступает в отвал. Жидкий раствор с регенерированным трехвалентным железом и ионами цветных металлов частично возвращается в биореактор, а частично идет на стадию выделения.

Рис. 3.16. Бактериальное выщелачивание металлов из руд

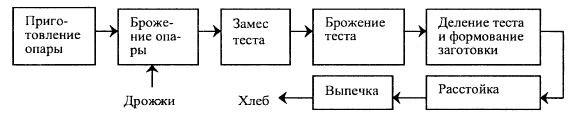

На рис. 3.17 схематически представлен процесс производства хлеба. Приготовление опары (суспензии муки в воде) является аналогом приготовления среды в биотехнологических производствах. В опару добавляют дрожжи, и она подвергается брожению. Затем в нее дополнительно вносят муку («замес теста»), и вновь происходит анаэробный биологический процесс брожения. Далее тесто делят на заготовки и они уже в третий раз подвергаются действию дрожжей в процессе, называемом «расстойка». При этом диоксид углерода, образующийся при брожении, увеличивает объем хлеба и создает его пористость. Последующая стадия выпечки закрепляет полученный результат и превращает по существу жидкий полупродукт в твердое тело – хлеб, батон или прочие хлебобулочные изделия.

Рис. 3.17. Производство хлеба

Приведенные примеры, конечно, не исчерпывают всех вопросов, связанных с той или иной из рассмотренных технологий. Они только показывают, что в зависимости от типа продукта технологическая схема может включать в себя различное число стадий и часто не содержит все стадии типовой схемы биотехнологического производства.

Из рассмотренных схем также следует, что биотехнологические производства включают в себя как специфические для биотехнологии стадии (ферментация, биоокисление, биотрансформация, брожение, бактериальное выщелачивание, биокомпостирование, ферментолиз, стерилизация среды и воздуха, дезинтеграция микроорганизмов), так и множество стадий, встречающихся и в химической технологии (фильтрация, сепарация, отстаивание, экстракция, сушка, выпаривание, ультрафильтрация и обратный осмос, кристаллизация, ректификация, коагуляция и др.). Эти стадии, конечно, имеют свою специфику в биотехнологических производствах в связи со специфическими физическими и физико-химическими свойствами биологического объекта, его лабильностью и вариабельностью.

Задачей дальнейшего изучения курса будет рассмотрение отдельных процессов биотехнологических производств – как специфически биотехнологических, так и общих с химической технологией.