Составление эмульсии

В предыдущих главах мы обсуждали и разъясняли необходимость определения жира, приводили простую форму анализа сырья на содержание жира, называемую “модифицированной системой Бэбкока", а также метод установления соотношения двух, трех и даже четырех видов сырья по содержанию жира для достижения заданного содержания жира в смеси, метод, который называют "квадратом Пирсона". Мы узнали также, как потери при термообработке воздействуют на процентное содержание жира. Теперь настало время применить все на практике. Рассмотренные методы применимы при изготовлении продукта только из свинины, только из говядины или из разных видов сырья за исключением птицы.

Конечный продукт называется эмульсией. Эмульсия состоит как бы из трех частей. Мясная часть, часть вводимых ингредиентов и сырая нетермообработанная эмульсия.

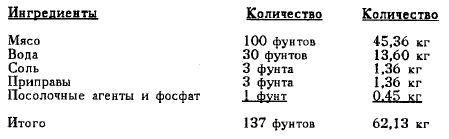

Разделим эмульсию на компоненты:

Стандарт на этот продукт предполагает 30% жира после тепловой обработки. Потери (усадка) при термообработке составляет 10%.

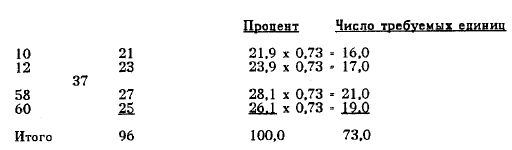

В разных видах мясного сырья после точного анализа на содержание жира определили следующие значения: 10%, 12%, 58% и 607о жира. Таким образом, для получения смеси нужно применить квадрат Пирсона из четырех частей.

Сначала нужно установить процентное содержание мясного сырья в эмульсии. Для этого необходимо разделить требуемое количество мяса на общую массу эмульсии.

100 фунтов деленные на 137 фунтов - 73%

45,36 кг деленные на 62,13 кг = 73%

По стандарту в продукте после тепловой обработки должно быть 30% жира. Потери составляют 10% от общей массы эмульсии. Какое содержание жира при этом должно быть а эмульсии перед тепловой обработкой? Поскольку усадка составляет 10% , нужно умножить сто процентов эмульсии на 0,90. Если берете 100 фунтов мяса, а усадка составляет 10% , то после тепловой обработки останется 90 фунтов или 90 %. Поэтому нужно умножить заданное содержание жира (30%) на 0,90.

Пример;

30% заданных х 0,90 * 27% жира для всей эмульсии.

Теперь можем определить требуемое количество жира, которое обеспечит 30% жира в термообработанной эмульсии. Это делается очень просто. Поскольку процентное содержание мяса составляет 73% , необходимо уровень жира в эмульсии, т.е. 27% разделить на 73%.

Пример;

27% деленные на 73% = 37%, таким образом мясо должно содержать 37% жира. Отсюда легко понять, что 73 % мяса по рецептуре с содержанием жира 37% должны обеспечить 27% жира в эмульсии.

Мясо с содержанием жира 37% х 73% = 27%

Поскольку все остальные ингредиенты жира не содержат, то эмульсия будет содержать 30% после термической обработки.

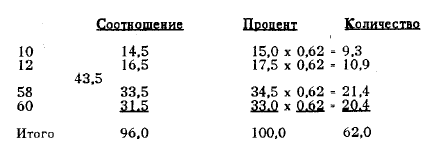

Для установления процентного содержания каждого вида мясного сырья нужно поработать с квадратом Пирсона.

Квадрат Пирсона из четырех частей

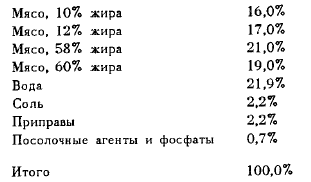

После установления процента вводимых немясных ингредиентов, не содержащих жира, можем записать нашу рецептуру в процентах.

Вода = 21,9% (30 деленное на 137)

Соль - 2,2% (3 деленное на 137)

Приправы = 2,2% (3 деленное на 137)

Посолочные агенты и фосфаты - 0,73% (1 деленное на 137)

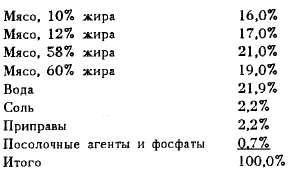

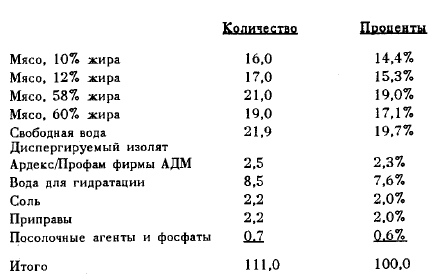

Готовая рецептура:

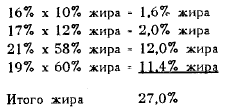

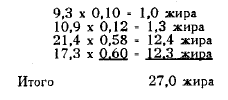

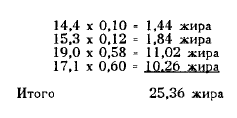

Теперь проверим процентное содержание жира в эмульсии.

Что бы установить содержание белка в продукте, нужно просто вычесть из 100 = 73,0 и разделить это число на 4,6 = 15,87. Поскольку мы использовали только 73% сырья, для дальнейших вычислений нужно оперировать именно этим значением, а не 100%. Процентное содержание белка в эмульсии получим, умножив 15,87 на 0,73 = 11,58% белка. После усадки содержание белка увеличится. 11,58 деленное на 0,90 = 12,87. После термообработки теряется только влага. Процентное содержание всех остальных ингредиентов увеличивается, содержание жира станет: 27,0 деленное на 0,90 = 30.

Процесс приготовления пастообразной эмульсии прост:

- Измельчить в бесшумном куттере все нежирное мясное сырье вместе с фосфатами, приблизительно 30 сек.

- Ввести все посолочные агенты

- Добавить всю соль

- Добавить всю воду по рецептуре, по крайней мере 50 процентов ее должен составлять лед

- Добавить весь жир

- Ввести специи и куттеровать до нужной консистенции

- Свинину можно куттеровать до температуры не выше 55 град.Ф /13 град.С/. Говядину - до более высокой температуры, но не выше 65 град.Ф /18 град.С/.

Примечание:

Оптимальная температура для экстракции миозина составляет 39 град.Ф /3,8 град.С/.

Вакуумные куттеры, а также мешалки и массажеры работают наиболее эффективно, если они загружены на 75% их емкости.

Модификация рецептуры использованием функционального соевого белка

Функционыльные соевые белки - это эффективные заменители мяса, поскольку они содержат все незаменимые аминокислоты. Они эмульгируют жир и связывают влагу подобно экстрагированному белку миозину, содержащемуся в мясе. Кроме того, они теплостойки. Для проявления функциональности им, в отличие от белка миозина, не требуется соль. Таким образом, особое значение как связующие и эмульгирующие компоненты эти белки приобретают, если для получения диетического продукта требуется пониженное содержание соли.

Использование сои для замещения мяса.

В нежирном мясе содержится 22% белка.

Функциональный изолят соевого белка содержит 88% белка.

Функциональный соевый концентрат содержит 66% белка.

Если вы хотите использовать изолят соевого белка для замещения 100 процентного нежирного мяса, нужно гидратировать его водой в соотношении 1 к 3 /1 : 3/.

Изолят соевого белка - 88% белка, 1 часть белка + 3 части воды /в воде не содержится белок/ - 22% белка /1 часть деленная на 4/.

Концентрат - 66% белка, 1 часть + 2 части /в воде нет белка/ = 22% белка /1 часть деленная на 3/.

Мы собирались использовать изолят соевого белка в качестве заменителя нежирного мяса. Однако в данной рецептуре нет такого на 100% нежирного мяса.

Самым постным является мясо с 10% жира. Таким образом, нужно заменить мясо с содержанием жира 10%. Каким образом? Нужно вычислить, какой уровень белка в мясе, содержащем 10% жира, чтобы правильно гидратировать белок, зная, что в 100% нежирного мяса содержится 22% белка. Вспомним формулу определения значений жира по анализу. 100% - 10% жира - 90% белка и влаги. Чтобы получить значение белка, нужно умножить белок/'влагу /90/ на 0,22 * 19,8, или разделить на 4,6. Поскольку изолят содержит 88% белка, то 88% нужно разделить на требуемый уровень белка 19,8.

Пример

88 деленное на 19,8 = 4,44.

Поскольку 1 часть из 4,4 частей должна быть белком, коэффициент гидратации составит 1 часть белка и 3,4 части воды. /1 : 3,4/.

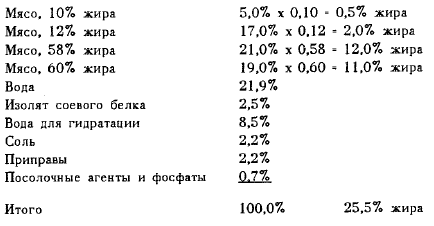

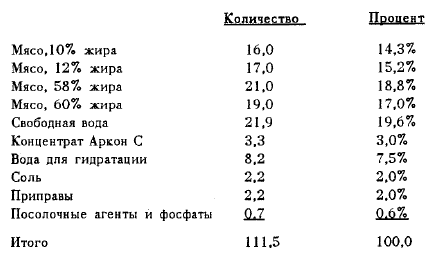

Теперь модифицируем имеющуюся рецептуру и рассмотрим ее. Мы используем 2,5% изолята соевого белка, гидратированного 1 к 3,4. При этом 2,5% гидратированного белка заменит 11% мясного сырья с содержанием жира 10% , оставив в рецептуре только 5% этого сырья. Таким образом, сейчас рецептура, записанная в процентах, будет выглядеть так:

На этом этапе мы заменили мясной белок растительным в рецептуре. Но уровень жира стал ниже. По первоначальной рецептуре ингредиенты обеспечивали 27% жира в эмульсии, при измененной рецептуре для сохранения традиционного качества требуется на 1,5% жира больше. Мясной блок ингредиентов снизили с 73% до 62%. Точно так же, как мы установили уровень жира в мясном блоке для рецептуры с использованием только мяса, необходимо установить уровень жира, снизив процент мяса с 73% до 62%. Эмульсия должна содержать 27% жира, чтобы после термообработки содержание жира в готовом продукте было 30%. Таким образом, нужно разделить 27% на 62% , чтобы получить новый уровень жира для вареной колбасы или сосисок.

27% деленные на 62% = 43,5%

Проверим, обеспечили ли мы 27 % жира, чтобы после термообработки он увеличился до 30 %.

Учитывая 10 % усадки, 27 деленное на 0,90 - 30.

А что бы произошло, если бы мы не корректировали содержание жира, а просто ввели белковую суспензию /в соотношении 1 : 3,4/ в рецептуру? Тогда вместо 100 фунтов или 100 кг стало бы 111 кг смеси, и чтобы адекватно оценить новую смесь, опять нужно установить процентное содержание каждого ингредиента.

На данном этапе нужно было иметь 27% жира, а не 25,36%. Процентное содержание других ингредиентов понизилось, следовательно традиционного качества достигнуть не удалось. После термообработки содержание жира в готовом продукте поднимется до 28% , а требуется 30%.

Как правильно вводить в эмульсию изолят соевого белка /Ардекс DHV/Профам 972-974/? Некоторые специалисты считают, что его нужно вводить в сухом виде. Мы предлагаем производить предварительную гидратацию белка. Если вводить белок в сухом виде, то когда это нужно делать, до введения соли или после? Если введем белок до соли, то он может помешать экстракции миозина из-за простого эффекта разбавления, так как нужно немедленно вливать воду, необходимую для гидратации. Мясо обладает способностью к более быстрой гидратации по сравнению с соей, поэтому оно заберет всю воду до того, как соя вступит в реакцию. Это может вызвать снижение выхода продукта. Если ввести белок после соли, то возможно выпадение соевого белка в осадок в виде зернистой структуры. Для достижения оптимального качества продукта рекомендуем придерживаться следующей последовательности:

- Произвести предварительную гидратацию изолята/концентрата соевого белка соответствующим количеством воды. Если потребуется больше воды, то можно использовать некоторое количество из свободной воды, предусмотренной по рецептуре. Удалить гидратированную смесь из куттера.

- Ввести все нежирное сырье, после чего добавить фосфаты и куттеровать несколько оборотов или 30 секунд.

- Ввести нитрит и куттеровать несколько оборотов.

- Затем добавить аскорбат натрия или эриторбат натрия.

- Ввести всю соль по рецептуре.

- Ввести всю свободную влагу, куттеровать до тех пор, пока влага не абсорбируется мясом.

- Добавить гидратированный соевый продукт.

- Затем ввести жирное мясное сырье.

- Добавить специи и куттеровать до нужной консистенции.

Некоторые фирмы считают, что предварительная гидратация сои отнимает время. Практика показала, что если произвести гидратацию белка в конце рабочего дня и использовать смесь на следующий день, то это наоборот сэкономит время.

Для замены части нежирного мяса можно использовать изолят соевого белка в сочетании с коллагеносодержащим материалом типа свиной шкурки.

Использование концентрата

Использование сои как заменителя мяса.

Нежирное мясо содержит 22 % белка.

Функциональный изолят соевого белка содержит 88 % белка.

Функциональный соевый концентрат содержит 66 % белка.

С функциональным соевым концентратом следует обращаться так же, как с изолятом. Однако гидратация до 66 % содержания белка при использовании уровня воды 1 к 2, предполагает дополнительное введение некоторого количества свободной воды. При применении концентрата мы рекомендуем увеличить уровень гидратации до 3,5 %. Чтобы проиллюстрировать это, перепишем рецептуру:

Для поддержания адекватного уровня белка при использовании функционального концентрата нужно увеличить содержание белка.

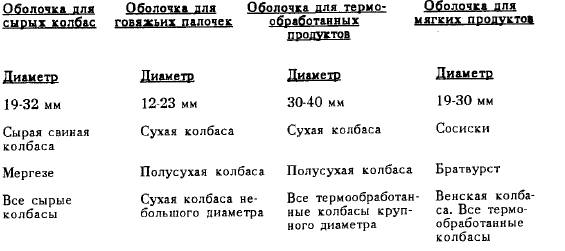

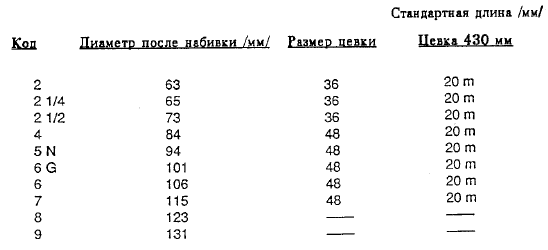

Набивка в оболочку

Следующая стадия приготовления сосисок или колбас типа “мортаделла" - это набивка эмульсии в оболочки соответствующих размеров. Существует два основных вида набивочных устройств для приготовления сосисок и множество их модификаций. Основное различие между ними состоит в способе подачи эмульсии в головку колбасного шприца, который производит набивку, порционирование и формование цепочек. Обычно используются колбасные шприцы поршневого типа. Эмульсия поступает в набивочную головку под действием большого поршня, приводимого в движение воздухом или гидравлической системой. Система закрыта и загружается вручную. Такие системы используются в небольших колбасных производствах. Имеется модификация этой системы, позволяющая избежать ручного вмешательства и нарушения вакуума. Она состоит из ковша со сдвигающимся дном, позволяющим открыть или закрыть его. С помощью лебедки ковш поднимают непосредственно над воронкой колбасного шприца и опускают в нее. Как только эмульсия падает вниз, поршень снижается, и таким образом созданный вакуум нарушается в незначительной степени. Нужно только следить, чтобы масса эмульсии соответствовала емкости поршневого колбасного шприца.

Набивочные устройства непрерывного действия - это машины открытые сверху, которые можно постоянно наполнять, не прерывая производственного процесса. Эти системы оснащены вакуумными насосами, либо лопастного типа, либо с системой двойного шнека. Независимо от используемой системы продукт следует набивать в оболочку нужных размеров при применении строго соответствующего давления. Если набивка слишком слабая, то эмульсия даст дополнительную усадку. Если набивка чересчур плотная, то продукт может лопнуть во время тепловой обработки. Большое значение имеет температура эмульсии во время набивки. Если плотно набить чересчур холодный продукт, то он лопнет во время варки, потому что при нагревании эмульсия расширяется. Лучше всего заранее определить диапазон температур для выпускаемых продуктов. К сожалению, такая работа проводится методов проб и ошибок.

При скоростном производстве сосисок используют целлюлозную оболочку. Продукт в такой облочке часто называют "безоболочечным“, потому что эту оболочку после термообработки удаляют. Эти сосиски или колбасы образуют на своей поверхности белковое покрытие в результате тепловой обработки и копчения. Эта белковая оболочка должна быть достаточно толстой, чтобы придать продукту форму. Но она должна быть и достаточно тонкой, чтобы продукт было легко откусить. Если образованное белковое покрытие слишком толстое, то эмульсия внутри становится чересчур мягкой и мажущейся. Здесь наблюдается тот же сенсорный эффект, что и при образовании чересчур твердой корки у салями, и та же причина. Эмульсия не дала равномерной усадки. Белковое покрытие образовалось слишком быстро, поэтому влага внутри продукта осталась.

Существует дви вида оболочек, предназначенных для снятия: обычная и со специальным внутренним покрытием, действующим как облегчающий агент, которая называется легко снимаемой. Колбасы, содержащие белковые добавки типа функционального изолята или концентрата имеют повышенную влагосвязывающую способность, поэтому их следует набивать в легко снимаемые оболочки.

Во время процесса набивки эмульсия подвергается механическому воздействию: сжатию, трению и давлению, что неизбежно вызывает повышение ее температуры. Стабильная эмульсия выдерживает этот стресс. В значительной степени стресс можно снять, используя как можно более крупную цевку шприца и избегая слишком долгого выдерживания продукта перед тепловой обработкой. Если колбасу выдерживать слишком долго и эмульсия содержит большое количество влаги, то оболочка имеет тенденцию абсорбировать некоторое количество влаги и растягиваться. Попробуйте чаще перекручивать оболочку или вешать сосиски короче, в этом случае облегчается давление массы на каждую оболочку. Если обычно мы вешаем 6 вверх и 6 вниз, то попробуйте снизить массу так: 4 вверх и 4 вниз, тогда стресс уменьшится на 33 процента.

Процесс копчения;

Копчение - это очень важная стадия в производстве колбасных изделий со снятием оболочки. Применение дыма позволяет получить белковое покрытие на поверхности эмульсии. Образование белкового покрытия либо помогает, либо мешает процессу удаления оболочек. Процесс копчения способствует образованию цвета и вкуса копченого продукта в соответствии с требованиями потребителя.

Первая стадия процесса копчения - это фаза сушки. Я предпочитаю предварительно душировать продукт водопроводной водой, чтобы у всей партии загружаемого продукта был одинаковый уровень внешней влаги независимо от времени набивки. Это поможет установить продолжительность времени этапа сушки. На первом этапе колбаса под действием высокой температуры теряет влагу и создает условия повышенной влажности в коптильной камере. Если влагоудерживающая способность очень высока, то колбаса высохнет за очень короткий срок. Эмульсия не выделит большого количества свободной влаги в атмосферу коптильной камеры или в пространство между поверхностью колбасы и оболочкой.

Очень важно правильно соблюдать процесс, чтобы получить хорошее белковое покрытие на продукте, не слишком толстое и не слишком тонкое. Поэтому следует строго контролировать относительную влажность. Слишком низкая относительная влажность вызовет высыхание и ломкость продукта. Оболочка теряет свою гибкость и в результате продукт прилипает к ней слишком плотно и оболочку становится трудно удалить. Изготовителю придется опускать ниже лезвия для снятия оболочек, надрезая продукт. Это вызовет дополнительную усадку во время повторной термообработки. Недостаточно плотная набивка также вызывает дополнительную усадку и съеживание оболочки. Опуская ниже лезвия для снятия съежившихся оболочек, продукт можно сильно повредить. В результате такой операции концы продукта могут оказаться оторванными.

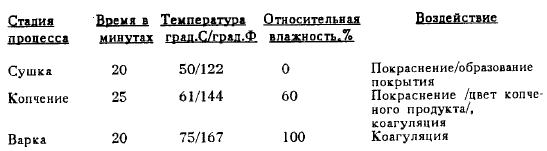

Различные модели коптильных камер имеют разную производительность.Поэтому трудно привести идеальную схему копчения. Ниже приводится базовая схема, которая позволит получить хороший цвет и образование нормального покрытия.

До температуры внутри продукта 72 град.С/160 град.Ф/. Душировать/охлаждать до температуры внутри 32 град.С/90 град.Ф.

В некоторых случаях и в некоторых регионах температура воды слишком высока, и процесс душирования становится непрактичным. В таких условиях лучше применять душирование рассолом. Душирование рассолом - это метод постоянной циркуляции солевого раствора через холодильную установку для понижения его температуры. Очень важно, чтобы в солевом растворе поддерживался тот же процент соли, что и в готовом продукте, для сохранения содержания соли в продукте неизменным. Если содержание соли в рассоле выше, чем в продукте, то вследствие осмотического давления конечный продукт может стать более соленым и наоборот.

Самую первую колбасу приготовили вероятно 4-5 тыс. лет назад. Мясо солили сухим посолом, а в качестве емкости для хранения использовали кишки животных. По странному совпадению китайцы выявили питательную ценность соевого боба примерно в это же время. На Западе соевые бобы стали использовать в мясных системах приблизительно с 1960 года. Интересно, почему потребовалось так много времени?

Натуральные оболочки, как их называют сегодня, получают из коллагенового слоя желудочно-кишечного тракта, находящегося под слизистой оболочкой. Кишечник очищают от содержимого с помощью механических средств, удаляют жир и внутреннюю пленку. Внутреннюю пленку используют для получения антикоагулянта.

После этого очищенные кишки кладут в лед или замачивают в рассоле, чтобы удалить кровь. Затем кишки солят, эта стадия имеет большое значение. Если кишки неправильно посолены, то стенки оболочки будут слишком слабыми или у кишок останется неприятный запах.

Очищенные и посоленные оболочки /кишки/ отправляют в сортировочный цех, где их сортируют по размеру и качеству, собирают в пучки называемые "связками", солят и упаковывают в бочки.

Поскольку кишки состоят из коллагена, то они имеют характеристики, присущие коллагену, в частности уникальную и ценную характеристику варьируемой проницаемости. Это означает, что после сушки и копчения оболочки становятся менее проницаемыми для влаги, а в условиях повышенной влажности они станосятся более мягкими и проницаемыми. По этой причине процессы копчения и варки продуктов в натуральных оболочках должны тщательно контролироваться.

Несмотря на то, что к сбыту широко предлагаются оболочки коллагеновые, фиброус и другие искусственные оболочки широко используются и натуральные оболочки. Натуральные оболочки не только имеют весьма привлекательный вид, которым отличаются традиционные деликатесные изделия Старого Света, но и обеспечивают более глубокое проникновение дыма при копчении.

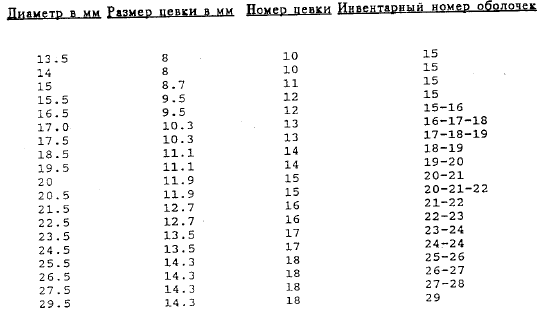

Оболочки из овечьих кишок

Овечьи кишки имеют маленький диаметр /16-30 мм/. Они нежные, но вместе с тем довольно прочные, так как хорошо выдерживают набивку, варку и копчение. Обычные оболочки из овечьих кишок класса А не имеют никаких дырочек и проколов и могут использоваться для приготовления продуктов эмульсионного типа, например, сосисок. Овечьи кишки других классов /сортов/ могут иметь небольшие отверстия и дырочки /которые называют "душем"/, их используют для набивки фаршем крупного измельчения для получения продукта типа 'колбасы к завтраку".

Оболочки из свиных кишок

Эти оболочки прочнее и плотнее овечьих, диаметр их значительно шире, от 28 до 48 мм. Некоторые свиные кишки имеют с внешней стороны капилляры. Для сырых продуктов их использование менее желательно, однако они незаменимы для посоленных продуктов. Наличие капилляров с внешней стороны оболочек называется "усами". Оболочки без "усов" используются для приготовления сырой итальянской колбасы и колбасы типа "украинской". Свиные кишки - одни из самых дешевых оболочек для колбас, включая оболочки из белковых волокон (фиброус) и коллагена.

Оболочки из говяжьих кишок

Говяжьи черевы имеют круглую форму и чрезвычайно прочны, поэтому их используют для болоньи в форме кольца, для ливерных колбас, польской и кровяной колбасы. В некоторых регионах мира их используют для приготовления сухих говяжьих колбас. Говяжьи черевы имеют большой диаметр - от 32 до 46 мм и выше.

Говяжьи ободочные кишки диаметров 2 дюйма /50 мм/ - 2,5 дюйма /63,5 мм/ используют для болоньи, полусухого сервелата, для сухой и вареной салями.

Говяжьи мочевые пузыри - это самые крупные по размеру натуральные оболочки, которые используют в основном для приготовления мортаделлы массой до 15 фунтов /6,8 кг/.

Для использования в колбасном производстве оболочки подготавливают разными способами:

Сухой посол и предварительная промывка

После измерения каждую оболочку промывают струей воды и каждую связку упаковывают в пластиковый пакет, наполненный рассолом. Такие оболочки готовы для немедленного использования, однако рекомендуется перед набивкой их замочить и промыть

Упаковку в рассоле

После измерения каждой связки их кладут в сетки по 3, 4 или 5 связок и помещают в бочки, заполненные рассолом.

Предварительное надевание оболочек ва трубки

Каждую нитку оболочек надевают на пластиковую трубку, чтобы оператор мог сразу в один прием загрузить цевку колбасного шприца, эти оболочки также рекомендуется до набивки вымочить в теплой воде.

Натуральные оболочки можно хранить по-разному, однако в любом случае следует избегать тепла. Идеальными считаются холодильники, где температура поддерживается на уровне 35-38 град.Ф /1,7-3,3 град.С/. Температура свыше 60 град.Ф /15,5 град.С/ может вызвать размножение бактерий, устойчивых к соли, и на поверхности оболочек образуется ржавчина. Это проявляется через покраснение соли. С этим легко справиться, если замочить оболочки в растворе лактата натрия /3,3%/, и снова их посолить.

Перед набивкой фарша с натуральных оболочек рекомендуется смывать соль проточной водой комнатной температуры 70 град.Ф /21 град.С/ в течение часа. Некоторые специалисты замачивают связки в воде и на ночь помещают их в холодильник. На набивочном столе связки следует держать в свежей теплой воде 110 град.Ф /43 град.С/. Это поможет легче надевать оболочки на цевку колбасного шприца.

До того как поместить продукт в коптильную камеру, важно проверить состояние оболочек: они не должны быть ни чересчур мокрыми, ни слишком сухими. Идеальными для лучшего проникновения дыма считаются слегка влажные натуральные оболочки.

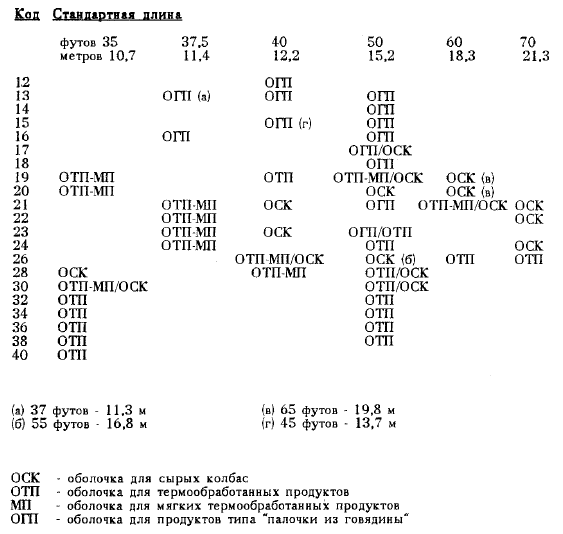

Спецификации на "безоболочные" колбасы

Съедобные оболочки из коллагена

Впервые съедобные оболочки из коллагена стали применять в 1956 году. Они отвечали требованиям всех стандартов и законов по пищевым продуктам. Основным компонентов для получения коллагеновых оболочек является коллаген. Это белок соединительной ткани, который образует стабильные волокна в коже животных. Коллаген - это сильная ткань. Она отсутствует в растениях, но в организме животных она составляет от 25 до 30% от общего белка.

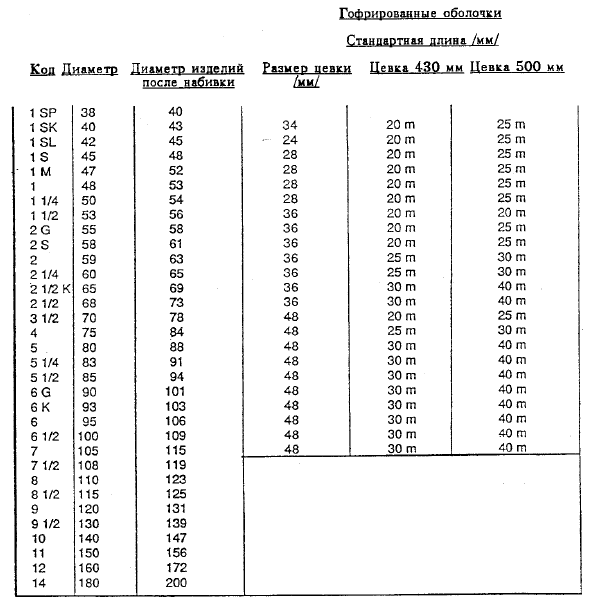

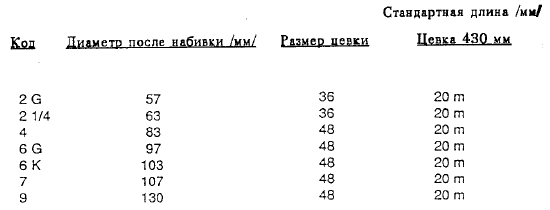

Гофрированные оболочки

Этот вид оболочки в сочетании с современным оборудованием значительно повысил производительность и эффективность выпуска колбас. Достигается значительная экономия, если используется точно отмеренная для данного случая оболочка. Не требуется дополнительных затрат на натягивание и сосборивание оболочки, предварительное перевязывание или наложение клипсов.

При большом объеме производства применяется процесс, называемый горизонтальной обработкой. Колбасы крупного диаметра не подвешивают за петли на палку в вертикальном положении, а помещают на сетки горизонтально. Такая обработка имеет ряд преимуществ. Длинные батоны при нарезании и упаковке дают мало отходов в виде концов.

Спецификации искусственной оболочки из белковых волокон (фиброус)

Спецификаци искусственной оболочки из белковых волокон с внутренним покрытием

Спецификации искусственной оболочки из белковых волокон с внешним покрытием

Спецификации съедобной оболочки из коллагена

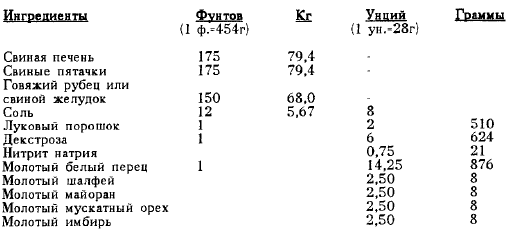

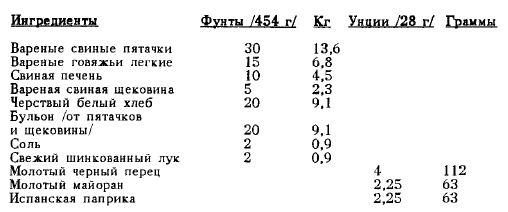

ЛИВЕРНАЯ КОЛБАСА

Технология приготовления:

- Надрезать свиную печень на глубину 2,5 см /1 дюйм/, затем ошпарить ее кипятком /160 град.Ф/71,1 град.С/, выдержав в нем 3 мин. Отобрать одинаковые по размеру свиные пятачки и варить их приблизительно 1-1 1/2 часа. Если используется обработанный, но сырой рубец, то его следует сварить до готовности.

- Если используются свиные желудки, то после того как они сварятся до мягкости, из них следует удалить внутреннюю черную пленку.

- Без предварительного охлаждения измельчить все мясное сырье на волчке, пропустив через решетку 1/8 дюйма /3 мм/.

- Поместить фарш в куттер, добавить бульон, оставшийся после варки пятачков, доведя общую массу смеси до 500 фунтов /227 кг/; ввести соль, предварительно смешанную с сахаром, посолочными агентами и приправами; куттеровать до получения тонкой эмульсии.

- Если используется змульситатор, то сначала нужно измельчить мясное сырье на волчке, затем смешать все ингредиенты в мешалке и пропустить через самую мелкую решетку эмульситатора.

- Набить эмульсию в искусственую оболочку или в свиные гузенки высшего сорта. После набивки произвести варку в воде.

- Вода для варки должна быть предварительно нагрета до 165 град.Ф, ее следует поддерживать на этом уровне, пока температура внутри продукта не достигнет 150-152 град.Ф /65-66 град.С/.

- После варки немедленно переместить продукт в ледяную воду для охлаждения.

- Если колбасу набивают в натуральную оболочку, то после охлаждения ее следует подвесить на коптильные палки и душировать несколько секунд горячей водой /180 град.Ф/82 град.С/, чтобы удалить с поверхности жир.

- Если колбасы не подвергают копчению, то перед упаковкой и отправкой продукта по назначению его следует выдержать в холодильнике в течение 24 часов.

Копчение:

- Колбасы, которые подвергают копчению после варки, нужно выдержать при комнатной температуре некоторое время, чтобы подсохла оболочка; затем их следует поместить в предварительно нагретую коптильную камеру при температуре не выше 110 град.Ф /43 град.С/. Подать дым и коптить до тех пор, пока не получим желаемый цвет /приблизительно 3-4 часа/.

- Удалить колбасы из коптильной камеры и душировать горячей водой для удаления остатков жира. Перед упаковкой и транспортировкой выдержать в холодильнике 24 часа.

ПРОДУКТ ХРАНИТЬ В ХОЛОДИЛЬНИКЕ

Для данного технологического процесса в качестве эмульгатора следует использовать Ардекс SP6. Он поможет сохранить мягкую мажущуюся консистенцию продукта и предотвратит жировые отеки во время нагревания и копчения. Этот белок используется на уровне двух процентов в рецептуре.

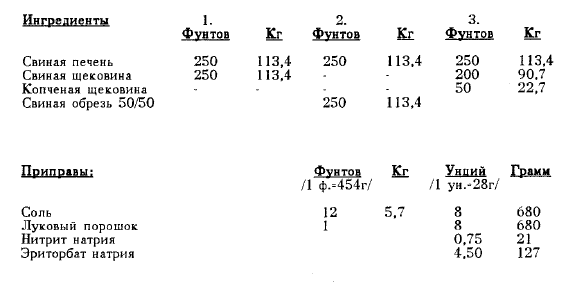

Ливерная колбаса В

Брауншвейгская ливерная колбаса

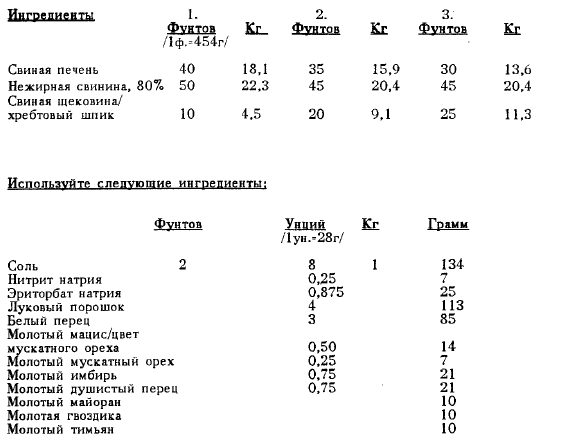

Три вида сочетаний мясного сырья:

Кроме того, к основным приправам добавляют:

Ливерная колбаса G

Ливерная колбаса в немецком стиле (‘Хаусмахер Лебервурст*домашняя, ливерная колбаса)

По себестоимости и текстуре можно выбрать одно из трех предлагаемых сочетаний сырья

Ливерная колбаса Н

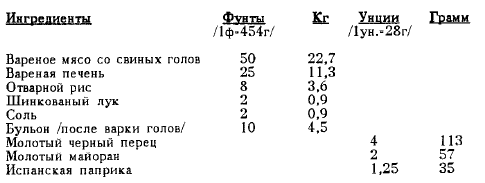

Ливерная колбаса с рисом в венгерском стиле

Технология приготовления;

- Сварить мясо свиных голов в кипящей воде до мягкости. Бульон оставить. Надрезать печень на расстоянии через 1 дюйм. Бланшировать печень в кипящей воде до коагуляции крови в центре кусков.

- Нашинковать лук и поджарить в лярде до золотистого цвета.

- Сварить или припустить рис до готовности. Не переваривать, не допускать образования клейкости. Остудить в ледяной воде.

- Измельчить вареное мясо с голов вместе с жареным луком на волчке через решетку 1/8 дюйма (3 мм).

- Измельчить бланшированную печень на волчке через решетку 1/4 - 3/8 дюйма (1 дюйМ'2,5 см) (6-9 мм).

- Поместить все в мешалку.

- Добавить соль, приправы и обсушенный рис. Мешать 30 сек., затем добавить горячий бульон, в котором варилось мясо, и мешать 3 мин.

- Набить продукт в оболочки соответствующего размера и варить 1 час в котле с водой, предварительно нагретой до, 165 град.Ф (74 град.С).

- Немедленно охладить в воде со льдом до 40 град. Ф (4 град.С).

ЭТО ОЧЕНЬ СКОРОПОРТЯЩИЙСЯ ПРОДУКТ !

Ливерная колбаса К

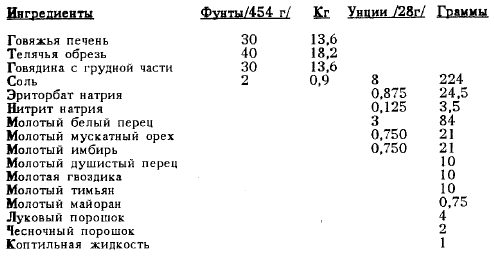

Технология приготовления:

- Хорошо охладить обрезь до 30-32 град. Ф (-1-0 град.С). Надрезать хорошо зачищенную говяжью печень на расстоянии 3/4 - 1 дюйм (18-25 мм). Погрузить печень в кипящую воду и бланшировать до коагуляции крови на поверхности.

- Измельчить все ингредиенты на волчке через решетку 1/8 дюйма (3 мм).

- Переложить фарш в куттер. Добавить соль, предварительно смешанную с остальными сухими ингредиентами. Добавить коптильную жидкость, наполовину разбавленную водой.

- Контролировать температуру эмульсии измельченным в порошок сухим льдом. Куттеровать до получения тонко измельченной пасты.

- ПОДДЕРЖИВАТЬ ТЕМПЕРАТУРУ ЭМУЛЬСИИ НИЖЕ 55 ГРАД.Ф (13 ГРАД.С).

- Набить продукт в искусственные оболочки и варить.

- Варить продукт на пару или в воде с температурой 165 град. Ф (74 град.С) до температуры внутри 150-152 град.Ф (65-66 град.С).

- Охладить в смеси льда и воды и поместить в холодильник.

Ливерная колбаса в богемском стиле

Технология приготовления:

- Сварить свиные пятачки вместе с щековиной до мягкости. Бульон оставить. Из легких удалить трубки, нарезать крупными кусками, сварить.

- ПЕЧЕНЬ НЕ ВАРИТЬ

- Поджарить лук в лярде до золотисто-желтого цвета.

Измельчение;

- После того как сварятся мясные ингредиенты, влить бульон в черствый хлеб и жареный лук. Измельчить на волчке мясо и хлебную смесь через решетку 3/16 дюйма (~5 мм). Поместить смесь в мешалку, добавить соль и специи и мешать до образования однородной массы /приблизительно 3 мин./.

- Немедленно набить продукт в крупные свиные кишки и перевязать, придав нужную длину.

- В зависимости от диаметра колбас варить их в горячей воде (165 град. Ф) (74 град. С) 1 час, затем тут же охладить в смеси льда и воды.

ОЧЕНЬ СКОРОПОРТЯЩИЙСЯ ПРОДУКТ, ЕГО СЛЕДУЕТ РЕАЛИЗОВАТЬ В ТЕЧЕНИЕ 24 ЧАСОВ!

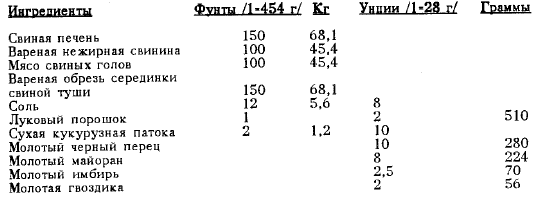

Ливерная колбаса в деревенском стиле

Технология приготовления:

- Измельчить половину свиной печени через решетку волчка 1/8 дюйма (3 мм). Температура печени не должна превышать 34 град. Ф (1 град. С).

- Крупно нарезать остальную печень и варить ее в кипящей воде до коагуляции крови в толще кусков, затем измельчить на волчке через решетку 1/2 дюйма (12,5 мм).

- Варить нежирную свиную обрезь в кипящей воде 30 мин., затем измельчить ее на волчке через решетку 1/2-5/8 дюйма (12-16 мм) (1 дюйм=2,5 см).

- Варить обрезь серединки свиной туши 30 мин., затем нарезать ее кубиками размером 1/2 дюйма (12,5 мм).

- Тщательно измельчить хорошо охлажденное мясо со свиных голов через решетку волчка 1/8 дюйма (3 мм).

- Смешать соль с остальными сухими ингредиентами.

- Смешивать 2 минуты.

- Куттеровать весь материал до тех пор, пока размеры частиц жира не станут 1/4 - 3/8 дюйма (6-9 мм).

- Набить в оболочки соответствующего размера и произвести тепловую обработку.

- Варить до температуры внутри продукта 152 град. Ф (66 град. С). Для варки использовать воду или пар с температурой не выше 165 град. Ф (74 град. С).

Вареный продукт можно затем коптить при температуре 110 град. Ф (43 град. С).

Поскольку ливерная колбаса деревенского типа - это традиционно довольно плотный по текстуре продукт, в нем можно для придания нужной плотности и хорошей нарезаемости использовать Ардекс DHV, на уровне 2 процентов в рецептуре.

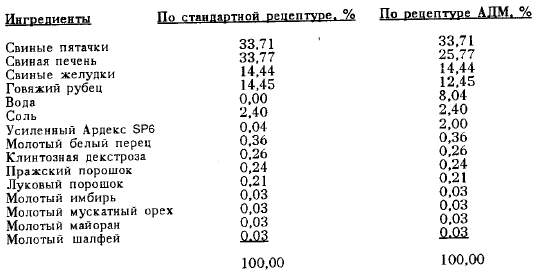

АЛЬТЕРНАТИВНЫЙ ПРОДУКТ. РАЗРАБОТАННЫЙ ФИРМОЙ АДМ

Ливерная колбаса

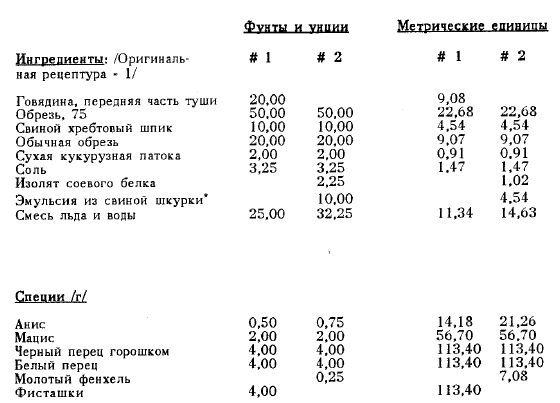

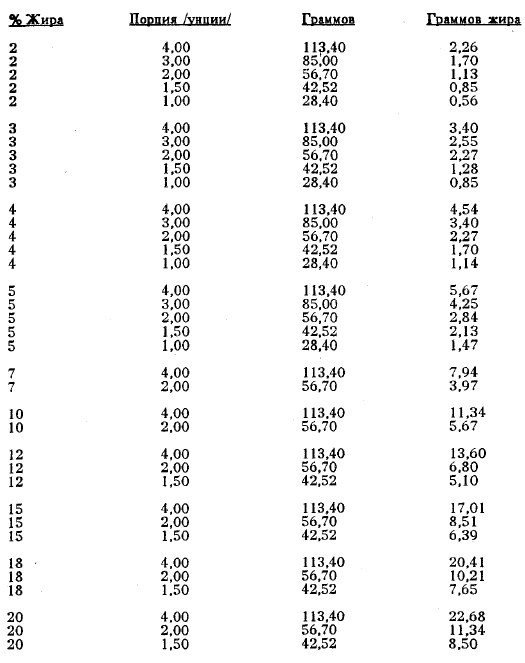

ИТАЛЬЯНСКАЯ БОЛОНЬЯ /МОРТАДЕЛЛА

Текстура - тонкоизмельченная. Применяются все виды сои.

По традиционной рецептуре содержание жира составляет 25-30%.

Жировая эмульсия и эмульсия из свиной шкурки детально описаны на предыдущих страницах.

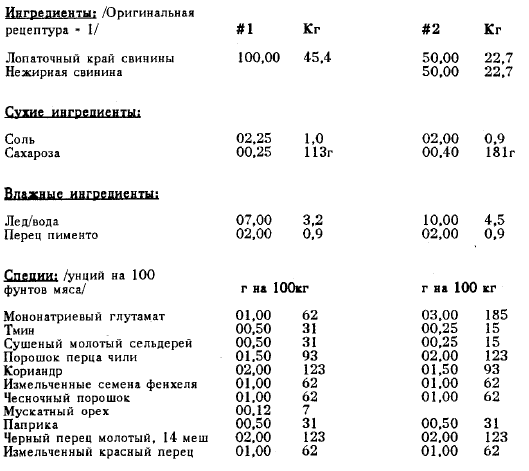

ОСТРО-СЛАДКАЯ ИТАЛЬЯНСКАЯ КОЛБАСА

Текстура - крупноизмельченная.

Применяются следующие виды сои: соевая крупка, ТРБ, Аркон Т.

В США не разрешено использование соевого изолята в крупноизмельченной итальянской колбасе.

По традиционной рецептуре содержание жира составляет 30 процентов.

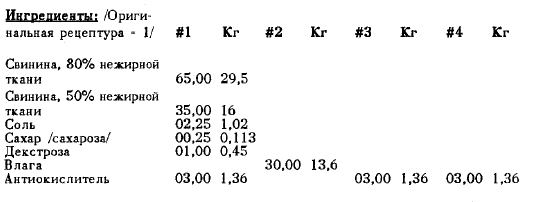

БРАТВУРСТ 2

Текстура - крупноизмельченная.

Применяются все виды сои.

По традиционной рецептуре содержание жира составляет 25 процентов.

Можно использовать следующие виды оболочек:

- Свиные кишки диаметром 30-32 мм

- Свиные кишки диаметром 35-38 мм

- Коллагеновые оболочки диаметром 21-23 мм

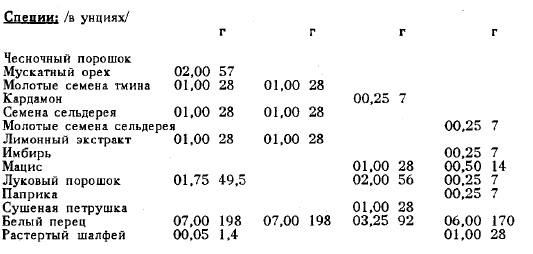

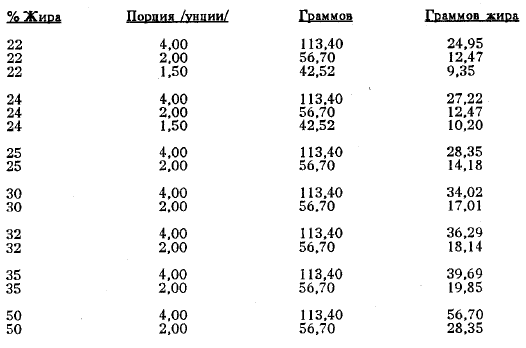

СОДЕРЖАНИЕ ЖИРА В ОДНОЙ ПОРЦИИ ПРОДУКТА В ЗАВИСИМОСТИ ОТ ЕЕ РАЗМЕРА

50% - это максимальное содержание жира, которое разрешено в свиной колбасе.