Спирт для пищевых целей в РФ вырабатывают из крахмало- и сахаросодержащего сырья: зерна злаков, клубней картофеля и мелассы. Сбраживание сусла из сахаристого сырья успешно протекает под действием ферментативного комплекса дрожжей, приготовление которых является одной из необходимых стадий технологического процесса. Подготовка сахаросодержащего сырья к сбраживанию заключается в растворении или разбавлении сахарных растворов до необходимой концентрации, антисептировании и добавлении питательных веществ к рассиропке. Однако мелассу на спиртовых заводах перерабатывают в незначительном количестве.

При производстве спирта из крахмалистого сырья на стадии его переработки в сусло используют специальные препараты ферментов.

9.1. ОСНОВЫ ТЕХНОЛОГИИ СПИРТА

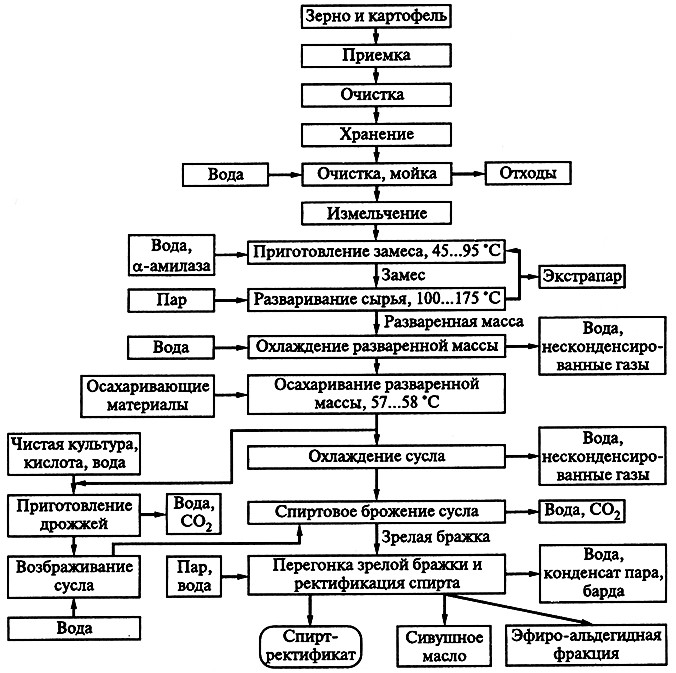

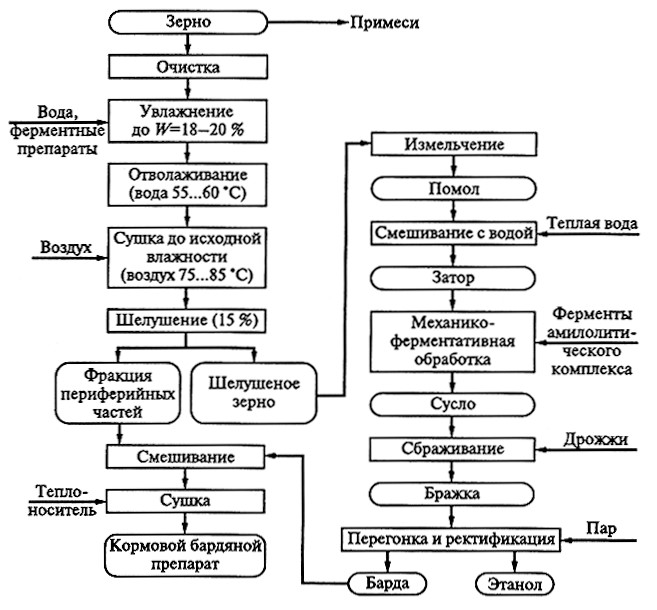

Перед подачей в производство зерно подвергают очистке на воздушно-ситовых и магнитных сепараторах, а картофель очищают от примесей и моют в картофелемойках (рис. 9.1). Затем зерно измельчают на вальцовых, молотковых или других типов дробилках, а картофель – на молотковых дробилках или картофелетерках.

Рис. 9.1. Принципиальная технологическая схема производства спирта из зерна и картофеля

Измельченное сырье смешивают с водой и получают зерновой замес или картофельную кашку. Для экономии пара на разваривание сырья производят подваривание зернового замеса или картофельной кашки до температуры 45...95 °С экстрапаром, получаемым при разваривании сырья. Для снижения вязкости замеса в него добавляют препарат термоустойчивой бактериальной α-амилазы. Разваривание сырья производят в специальных аппаратах при Температуре 100... 175 °С в зависимости от степени его измельчения и продолжительности тепловой обработки. В результате такой обработки получают полупродукт – разваренную массу, которую охлаждают в теплообменниках или подвергают вакуумохлаждению до 57... 58 °С. После этого проводят обработку разваренной массы ферментом глкжоамилазой для гидролиза декстринов до сбраживаемых Сахаров. В результате осахаривания разваренной массы получают сусло.

Основную часть сусла охлаждают до 24...26 °С и направляют в батарею для сбраживания, а часть неохлажденного сусла при температуре осахаривания перекачивают в дрожжанки для приготовления засевных дрожжей и в возбраживатель для выращивания производственных дрожжей.

Сусло с содержанием сухих веществ 17–18% и рН 3,8–4, предназначенное для размножения дрожжей, называют дрожжевым. Дрожжевое сусло, содержание сухих веществ в котором при его сбраживании снизилось на 2/3 первоначального, называют производственными дрожжами.

Начальная стадия брожения, характеризующаяся главным образом размножением дрожжей и незначительным сбраживанием сахара, называется возбраживанием. Количество сухих веществ в сбраживаемом сусле на этой стадии уменьшается лишь на 3–5 % от первоначального.

С накоплением дрожжевой массы процесс брожения ускоряется и при наиболее благоприятных условиях достигает максимума. Эта вторая стадия, характеризующаяся окончанием процесса размножения дрожжей и сбраживанием большой массы сахара, называется главным брожением. На этой стадии брожения наблюдается интенсивное выделение СО2, а содержание сухих веществ в сбраживаемом сусле уменьшается на 10–12 % от первоначального. Главное брожение и дображивание проводят при температуре 27... 30 °С в течение 56–72 ч.

Сбраживаемое сусло с дрожжами называют бражкой, а сброженное сусло – зрелой бражкой. Далее зрелую бражку разделяют на ректификованный этанол, примеси и барду путем противоточного взаимодействия потоков пара, зрелой бражки и полупродуктов (процесс брагоректификации).

Теоретический выход спирта из 100 кг дисахаридов – 68,2 дм3.

9.2. ЦЕЛИ ПРИМЕНЕНИЯ ФЕРМЕНТНЫХ ПРЕПАРАТОВ

Крахмал как основной компонент сухих веществ сырья, из которого и образуется спирт, непосредственно дрожжами не сбраживается. Поэтому его необходимо гидролизовать до сбраживаемых Сахаров, для этого используют ферменты.

В клубнях картофеля и в зерне злаков крахмал находится в нерастворенном состоянии внутри клеток, стенки которых препятствуют доступу к нему амилолитических ферментов, применяемых при осахаривании. Нерастворенный крахмал гидролизуется чрезвычайно медленно, в связи с чем первая стадия технологического процесса производства спирта заключается в водно-тепловой обработке крахмалистого сырья, которая при непрерывных процессах включает и операцию предварительного измельчения для полного разрушения клеточной структуры сырья и растворения крахмала.

Подготовленная таким образом разваренная крахмалистая масса подвергается воздействию амилолитических ферментов в оптимальных для их действия условиях. Основная задача процесса ферментативного гидролиза крахмала, который на практике продолжается и на стадии сбраживания, – наиболее полное и быстрое его превращение в сбраживаемые сахара.

Применяемый издавна как источник амилолитических ферментов зерновой солод обеспечивает достаточно глубокое осахаривание и выбраживание только за З сут. Необходимо отметить, что зерновой солод не только осуществляет гидролиз крахмала до сбраживаемых Сахаров, но и служит источником легкоусвояемого азотного питания для дрожжей, так как в процессе проращивания в нем накапливается значительное количество аминокислот (от 7 % общего азота в зерне до 32 % в солоде). Накоплению аминокислот, пептонов и полипептидов в зерновом сусле способствуют также содержащиеся в солоде протеазы. Известно, что в зерне содержатся протеазы эндо- и экзотипа. В процессе соложения активность их возрастает в 40 раз.

Для зернового солода характерна также определенная активность целлюлаз и гемицеллюлаз, под действием которых в некоторой степени происходит растворение клеточных стенок эндосперма.

Однако скорость осахаривания крахмала сырья ферментами солода невысока, что затрудняет интенсификацию процесса брожения.

При применении ферментных препаратов микробного происхождения можно значительно повысить концентрацию необходимых ферментов в среде и обеспечить таким образом глубокий гидролиз крахмала до сбраживаемых сахаров за сравнительно короткий период.

Основная цель применения ферментов микробного происхождения на стадии осахаривания – исключение стадии соложения зерна, что приводит к интенсификации процесса и снижению себестоимости спирта.

Использование ферментов микробного происхождения в спиртовом производстве позволяет гидролизовать не только крахмал, но и клеточные стенки растительного сырья, а также оболочки и пленки, что обеспечивает наилучший контакт крахмала с амилолитическими ферментами, повышение степени использования сухих веществ сырья и увеличение выхода спирта за счет образования сбраживаемых сахаров при гидролизе других полисахаридов.

Применение протеолитических ферментов позволяет гидролизовать белки, пептоны и полипептиды сырья до аминокислот, являющихся ценным азотным питанием для дрожжей.

При непрерывном разваривании крахмалистого сырья применяется предварительный нагрев замесов до 90...95 °С с целью смягчения режима последующего этапа водно-тепловой обработки сырья, который проводится при повышенной температуре и избыточном давлении, и снижения потерь сбраживаемых веществ. Однако при этом в предразварнике происходит клейстеризация и возрастает вязкость замесов, что затрудняет их дальнейшую транспортировку.

Использование для разжижения замесов зернового солода или солодового молока нецелесообразно, так как в них содержится целый ряд других ферментов, способствующих накоплению сахаров и аминокислот. Наличие в замесе значительного количества свободных сахаров и аминокислот приводит к усилению сахароаминной реакции при последующем разваривании, что, в свою очередь, увеличивает потери сбраживаемых веществ. Кроме того, при использовании солода во время разваривания инактивируются осахаривающие ферменты, в связи с чем требуется дополнительный расход солода на осахаривание. Наиболее целесообразно поэтому применять ферментативное разжижение на стадии разваривания с использованием препарата термостабильной а-амилазы, обладающего высокой разжижающей способностью и лишенного осахаривающих ферментов.

Применение бактериальной α-амилазы при нагреве замесов до 85...95 °С позволяет полностью использовать вторичный пар для предварительного подогрева и смягчить режим разваривания, это сопровождается уменьшением расхода пара на тепловую обработку и соответствующим снижением потерь крахмала при разваривании.

Повышению эффективности применения ферментов микробного происхождения для гидролиза крахмала растительного сырья способствовало установление важной роли фермента глюкоамилазы.

Способность глюкоамилазы интенсивно расщеплять как α-1,4-, так и α-1,6- и даже α-1,3-связи, выдвинула этот фермент на первое место по эффективности гидролиза крахмала до сбраживаемых сахаров. Регулируя концентрацию глюкоамилазы в осахариваемом заторе, можно значительно интенсифицировать процесс гидролиза и сократить таким образом продолжительность брожения в 2–Зраза.

В целях интенсификации процесса осахаривания крахмала и сбраживания осахаренного сусла дрожжами с помощью ферментов микробного происхождения должны быть решены следующие задачи:

- на первом этапе осахаривания, который начинается при перепаде температур от 105 °С (в выдерживателе) до 60 °С (в осахаривателе) необходимо обеспечить быстрый гидролиз крахмала до декстринов и сопутствующих Сахаров для предотвращения ретроградации при дальнейшем охлаждении;

- на втором этапе осахаривания при температуре 56...60°С в течение 5–60 мин (в зависимости от принятого режима) и при температуре 30 "С (при последующем брожении) надо обеспечить глубокий гидролиз крахмала за короткий срок.

Для дальнейшего повышения выхода спирта из единицы сырья за счет снижения потерь крахмала и сбраживаемых углеводов и использования других (некрахмальных) углеводов сырья необходим интенсивный гидролиз целлюлозы и гемицеллюлозы оболочек и клеточных стенок сырья, обусловливающий лучший контакт крахмала с амилолитическими ферментами, а также дополнительное образование сбраживаемых сахаров за счет гидролиза этих полисахаридов.

9.3. БИОХИМИЧЕСКИЕ ПРЕВРАЩЕНИЯ

ПОД ДЕЙСТВИЕМ ФЕРМЕНТОВ НА РАЗЛИЧНЫХ

СТАДИЯХ ПРОИЗВОДСТВА

Ферментные препараты, вносимые при подваривании крахмалистого сырья, прекращают свое действие на последующих стадиях технологического процесса, так как при повышенной температуре (136... 170 °С) они инактивируются, однако вызванные ими биохимические превращения оказывают влияние на все последующие процессы спиртового производства, способствуя главным образом углублению гидролитических процессов.

Действие ферментных препаратов, вносимых на стадии осахаривания, продолжается также при брожении и приготовлении дрожжевого сусла, что еще больше сказывается на протекании ферментативного гидролиза и последующего сбраживания.

Стадия водно-тепловой обработки крахмалистого сырья

Использование α-амилазы на стадии разваривания целесообразно только при переработке измельченного сырья по схемам непрерывного разваривания.

Хорошая подготовленность сырья на стадии подваривания характеризуется полным набуханием его и клейстеризацией крахмала, что позволяет значительно смягчить режим разваривания и снизить потери сбраживаемых веществ.

Нагрев массы при подваривании до максимальной температуры способствует увеличению степени использования вторичного пара и уменьшению расхода теплоты на варку, однако это приводит к повышению вязкости замеса, что затрудняет проведение дальнейших операций. Совершенствование режима подваривания сырья невозможно без применения средств и приемов, направленных на понижение вязкости.

При переработке картофельной кашки и тонкоизмельченного зернового сырья даже кратковременный нагрев замеса до температуры выше 60 °С приводит к быстрой клейстеризации крахмала и резкому повышению вязкости, вследствие чего перекачивание массы становится невозможным. Применение бактериальной α-амилазы (в дозе 0,8–1 ед. АС на 1 г крахмала) приводит к резкому снижению вязкости клейстера, которая при охлаждении практически не повышается, поскольку крахмал переходит в растворенную форму и при охлаждении не ретроградирует, поэтому такая масса лучше подготовлена к осахариванию.

В процессе нагревания водно-мучных замесов может происходить накопление сахаров за счет гидролиза крахмала ферментами самого зерна (самоосахаривание). Этот процесс при различных температурах идет по-разному. При 55...65 °С преобладает осахаривание, при более высоких температурах (75...95 °С) интенсивнее идет накопление декстринов.

Применение термостойкой бактериальной α-амилазы позволяет проводить процесс разжижения при относительно высоких температурах (85...95 °С), что не только способствует полному использованию вторичного пара на предварительный подогрев, но и направляет процесс в сторону большего накопления высокомолекулярных декстринов и меньшего – сбраживаемых сахаров. На интенсивность накопления сахаров при подваривании оказывает влияние не только природа применяемой α-амилазы, но и режим нагреву, а также степень измельчения самого сырья (поверхность контакта).

При быстром нагреве, как с применением бактериальной α-амилазы, так и без нее, образуется меньше спирторастворимых углеводов.

Сочетание разжижения α-амилазой и медленного нагрева приводит к наиболее интенсивному накоплению сахаров, видимо, в результате совместного действия ферментов самого сырья и бактериальной амилазы.

Общая закономерность накопления спирторастворимых углеводов наблюдается как при крупном, так и при мелком помоле зерна.

Полученные данные о возможности повышения выхода спирта при смягчении режима благодаря разжижению замесов перед развариванием легли в основу разработки ВНИИПБТ технологического режима и усовершенствованной аппаратурно-технологической схемы непрерывной водно-тепловой обработки крахмалистого сырья в производстве спирта.

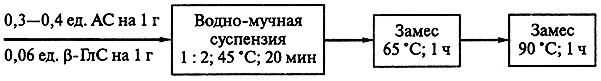

Режим водно-тепловой обработки характеризуется следующими основными показателями: степень измельчения сырья – 100%-й проход через сито с отверстиями диаметром 1 мм; смешивание измельченного сырья с водой и препаратом а-амилазы при 30...40 °С из расчета 0,8–1 ед. АС на 1 г крахмала; мгновенное нагревание смеси до 90...95 °С и выдерживание при этой температуре 20–25 мин (с перемешиванием).

Количество нерастворенного крахмала в осахаренном сусле – 1,3 % введенного, в зрелой бражке – 0,25 %.

Эффективность применения бактериальной α-амилазы складывается из снижения расхода острого пара на разваривание в результате повышения температуры предварительного нагрева замеса за счет теплоты вторичного пара с 65 до 95 °С и снижения температуры разваривания со 140 до 133 "С.

В результате снижения потерь при разваривании по смягченному режиму выход спирта увеличивается не менее чем на 0,4 дал из 1 т условного крахмала.

Стадии осахаривания и брожения крахмалистого сырья

Если на стадии разваривания внесение ферментов ограничивается только разжижением замесов при минимальном накоплении сахаров и аминокислот и продолжительность процесса не превышает 20 мин, то на стадии осахаривания и брожения роль ферментных препаратов сложнее и процесс протекает более продолжительное время. Так как по условиям технологического режима воздействие ферментов на сырье должно распространяться на стадии осахаривания, брожения и дрожжегенерации, то и диапазон их действия должен учитывать температурные условия этих процессов и возможные колебания рН.

Основная отличительная особенность осахаривания крахмалистых заторов ферментами микробного происхождения по сравнению с зерновым солодом – более глубокое осахаривание конечных декстринов, что объясняется наличием в применяемых препаратах фермента глюкоамилазы.

При использовании в качестве осахаривающих материалов препаратов глюкоамилазы происходит небольшое накопление мальтозы и значительное – глюкозы.

При осахаривании солодом накапливается 71 % мальтозы и 24–28 % глюкозы, а при осахаривании микробными ферментными препаратами – 14–20 % мальтозы и 80–85 % глюкозы.

При дображивании скорость гидролиза конечных декстринов до сбраживаемых Сахаров опережает скорость гидролиза их ферментами зернового солода, в результате чего дображивание сусла происходит быстрее, независимо от накопления Сахаров на первой стадии гидролиза.

9.4. ТРЕБОВАНИЯ, ПРЕДЪЯВЛЯЕМЫЕ

К ФЕРМЕНТНЫМ ПРЕПАРАТАМ, И ИХ ХАРАКТЕРИСТИКА

В зависимости от целей применения ферментных препаратов в производстве спирта к ним предъявляются определенные требования в отношении состава ферментативного комплекса, оптимальных условий их действия (рН и температура), степени очистки, содержания наполнителей, стоимости, определяющей эффективность их использования, и ряда других факторов.

Ферментные препараты, применяемые в спиртовом производстве, представляют собой:

- нативные неочищенные глубинные или высушенные поверхностные культуры микроорганизмов;

- неочищенные концентрированные препараты;

- очищенные ферментные препараты.

Возможность применения неочищенных препаратов объясняется тем, что конечный продукт спиртового производства на заключительном этапе технологического процесса выделяют из бражки методом перегонки и затем очищают с помощью ректификации, при которой путем многократной перегонки получают совершенно прозрачный и относительно гомогенный продукт. Все взвешенные, высокомолекулярные и нелетучие примеси, имеющиеся в культурах микроорганизмов, не попадают в пищевой продукт – этанол.

Все составные части ферментного препарата практически остаются в барде, которую используют на корм скоту, поэтому ферментные препараты и полученная барда должны проходить специальную проверку на токсичность, кроме того, на применение новых ферментов в производстве спирта из крахмалистого сырья необходимо разрешение соответствующих органов.

Микробные ферментные препараты для спиртовой промышленности, как правило, являются комплексными, т.е. содержат больше одного фермента. Применение такого препарата для осуществления специфичного процесса, катализируемого одним ферментом, неизбежно сопровождается действием и других сопутствующих ферментов, входящих в этот препарат. Поэтому в зависимости от задач, стоящих на определенной технологической стадии спиртового производства, осуществляют оценку каждого ферментного препарата.

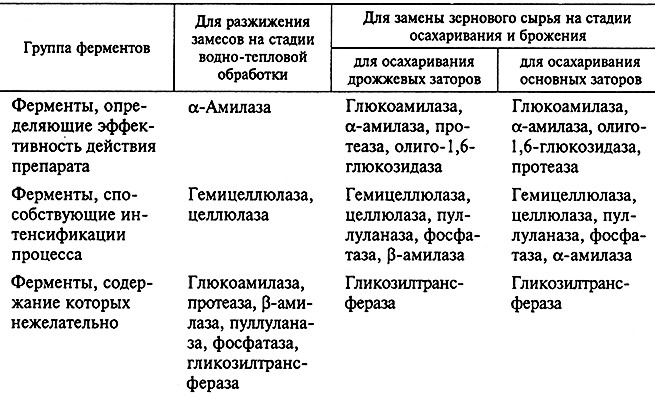

В таблице 9.1 представлены требования к составу ферментов, которые наиболее часто встречаются в культурах микроорганизмов и препаратах, применяемых в спиртовом производстве.

Таблица 9.1. Требования к ферментному составу препаратов для применения в спиртовом производстве

Для разжижения крахмала целесообразно применять препараты термостабильной а-амилазы, с помощью которой можно осуществлять непрерывный процесс клейстеризации-разжижения, вплоть до температуры полной желатинизации крахмальных гранул.

Максимальная эффективность действия термостабильных амилаз для эффективного гидролиза крахмала зернового сырья находится в интервале температур 60...95 °С.

Источники термостабильной α-амилазы – ферментные препараты Амилолихетерм, Термамил 120-Л (продуцент Bacillus licheniformis), Термамил SC (продуцент Bacillus stearothermophilus); мезофильной амилазы – Амилосубтилин и БАН (продуцент Bacillus subtilis) различаются по уровню ферментативной активности при различных температурах. Так, уже при 60 °С амилолитическая активность термостабильной а-амилазы в препарате Термамил SC возрастает в 7,3 раза, при 70 °С – в 8,3 раза; активность термостабильной а-амилазы в препарате Амилолихетерм увеличивается в тех же условиях в 2,0 и в 2,7 раза соответственно.

Немаловажное значение имеет не только температурный режим гидродинамической и ферментативной обработки сырья, но и рН водно-мучной суспензии, при котором происходят разжижение и клейстеризация крахмала. Обычно этот показатель находится в интервале 5,5–6,5 и соответствует оптимальным значениям действия ферментов. На спиртовых заводах значение рН водно-мучных замесов и зернового сусла варьирует в широком диапазоне: от 4,5 до 11,0. В этом случае требуется корректировка рН для создания оптимальных условий действия ферментов или применение ферментных препаратов с требуемым оптимумом рН.

Новые кислотоустойчивые препараты термостабильной α-амилазы выдерживают значения рН ниже 5,0, оптимальное значение рН 4,8 – 6,0 (продуцент В. stearothermophilus), для термостабильной а-амилазы (продуцент В. licheniformis) оптимальное значение рН 5,5-8,0.

Высокая термостабильность и рН-оптимум действия этих ферментных препаратов способствуют снижению их расхода для разжижения крахмала зернового сырья: для термостабильных препаратов по амилолитической активности 0,2–0,4 ед. АС на 1 г крахмала; для мезофильных амилаз – 1,0–2,5 ед. АС на 1 г крахмала.

Осахаривание на предприятиях спиртовой отрасли РФ хорошо отработано и предусмотрено действующей технологической инструкцией по производству спирта с применением глубинной грибной культуры. При трехсуточном брожении расход глубинной культуры A. batatae-61 должен быть таким, чтобы на 1 г перерабатываемого крахмала приходилось 6 ед. ГлС.

Применение концентрированных препаратов ферментов способствует улучшению технологических показателей, упрощению и облегчению процесса производства. Регулируя количество препарата глюкоамилазы на осахаривание, легко изменять продолжительность брожения и, следовательно, производительность бродильного отделения.

В настоящее время на российском рынке появились сиропообразные концентрированные ферментные препараты различных иностранных фирм для спиртовой отрасли, дающие хороший технологический и экономический эффект.

Недостатком концентрированных препаратов α-амилазы и глюкоамилазы является отсутствие в них протеолитических ферментов, необходимых для накопления азотистого питания для дрожжей, а также ферментов, расщепляющих некрахмальные полисахариды растительного сырья, что в некоторых случаях приводит к снижению выхода спирта (при переработке определенных видов сырья, например ячменя).

При замене солода препаратами ферментов полученный спирт должен обладать высокими дегустационными качествами и не содержать вредных примесей.

Барда, полученная после переработки сырья с применением ферментных препаратов, не уступает по кормовой ценности барде, полученной с применением солода.

9.5. ИНТЕНСИФИКАЦИЯ ПРОЦЕССОВ ПОЛУЧЕНИЯ СПИРТА

С ИСПОЛЬЗОВАНИЕМ ФЕРМЕНТНЫХ ПРЕПАРАТОВ

Для интенсификации процессов получения спирта в настоящее время используют новые технологические приемы: приготовление и сбраживание высококонцентрированного сусла (22 % СВ), механико-ферментативная обработка сырья без использования пара повышенного давления, гидротермическая обработка зерна.

Одним из резервов повышения эффективности сбраживания высококонцентрированного сусла является подбор полиферментного комплекса, обеспечивающего биоконверсию всех высокомолекулярных соединений зернового сырья, что позволит более рационально использовать все составные компоненты зерна, интенсифицировать процессы дрожжегенерации и брожения, снизить потери сырья, повысить выход целевого продукта – этанола.

Гидролиз целлюлозы и гемицеллюлоз не только дает непосредственно сбраживаемую глюкозу, но и повышает доступность крахмала ферментативному гидролизу, поэтому особенно важно гидролизовать β-1,3–1,4-глюкан, который является существенным элементом клеточных стенок эндосперма злаков (у ячменя и овса глюкан составляет 75 % массы клеточных стенок эндосперма). В свою очередь гидролиз крахмала способствует повышению доступности целлюлозы, и в присутствии амилолитических ферментов степень расщепления целлюлозы несколько повышается. Поэтому целлюлазные и гемицеллюлазные ферментные препараты целесообразно применять на стадии осахаривания замесов, совместно с α-амилазой и глюкоамилазой.

Отечественные ферментные препараты Целлофторин ГЗХ, Целлобранин ГЗХ, Ксилоглюканофоетидин П10Х и Целлюлаза-100 способны гидролизовать целлюлозу и гемицеллюлозы обогащенных этими полимерами фракций зерна; в оптимальной дозировке целлюлаз 14–16 ед/г субстрата при температуре 60 °С они за 2–4 ч расщепляют целлюлозу на 50 %.

Во ВНИИПБТ разработан способ применения МЭК СП-1 на основе препаратов Амилоглюкаваморин ГЗХ, Целловиридин ГЗХ и Пектофоетидин ГЗХ для осахаривания крахмалистого сырья в производстве этанола. При оптимальной температуре осахаривания 56 °С дозировка МЭК СП-1 составляет 3 ед. глюкоамилазы, 0,69 ед. α-амилазы, 0,21 ед. ксиланазы и 0,09 ед. β-глюканазы на 1 г крахмала. Процесс осахаривания осуществляют непрерывным способом. Частично осахаренную массу направляют в бродильные аппараты, в которые добавляют также предназначенную для второй стадии осахаривания часть МЭК. Затем в бродильный чан вносят заранее приготовленные дрожжи. Брожение осуществляют периодическим методом в течение 72 ч. Осахаривание проводят в течение всего периода брожения при температуре процесса брожения. При применении МЭК и непрерывного процесса осахаривания выход этанола по сравнению с нормативным увеличивается и составляет 101,2 %.

При приготовлении сусла в аппаратах гидродинамической обработки замесы нагревают лишь до 75...95°С, что позволяет сохранить в недеградированном состоянии моносахара, аминокислоты, пептиды, органические кислоты, витамины и некоторую часть ферментативной активности. При низкотемпературной обработке замеса крахмал не может быть полностью клейстеризован, часть его остается «сырым». В этих условиях необходимо использовать ферментативные комплексы, способные воздействовать на сырой крахмал. α-Амилаза некоторых штаммов В. subtilis гидролизует сырой крахмал на 28–39 % в зависимости от его источника. В сочетании с глюкоамилазой такая α-амилаза гидролизует неклейстеризованный картофельный крахмал на 95 %.

Препараты целлюлаз и гемицеллюлаз вносят на стадии осахаривания в сочетании с α-амилазой и глюкоамилазой в дозировках соответственно 1,5 и 7,5 ед. на 1 г крахмала.

При сбраживании сырья с высоким содержанием β-глюканов (ржи, ячменя) рекомендуют применять препараты β-глюканазы не только для осахаривания, но и для разжижения замеса при общем расходе в смесителе и осахаривателе от 3 до 6 ед. β-глюканазы на 1 г сырья. В качестве препаратов β-глюканазы могут использоваться Целловиридин, Зимафилт, Вискозим, Улырафло.

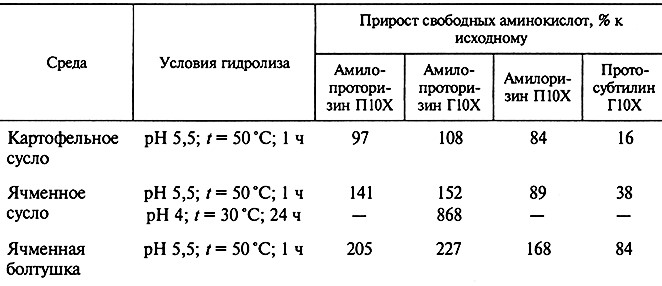

Интенсивное сбраживание сусла дрожжами возможно лишь при создании условий для их активного размножения. Лимитирующим фактором роста на гидролизатах сырья, полученных с применением ферментов карбогидразного действия, является низкое содержание свободных аминокислот. С целью обогащения сусла аминокислотами используют ферментные препараты грибного происхождения, обладающие высокой экзопротеазной активностью. Ферментативный комплекс препаратов из культур различных штаммов Aspergillus oryzae (Проторизина, Амилоризина, Амилопроторизина) включает, наряду с эндопротеазами, экзопротеазы. Этот комплекс обеспечивает более глубокий гидролиз белка, чем комплекс бактериального препарата Протосубтилина, основная активность которого определяется металлопротеазой (табл. 9.2).

Таблица 9.2. Содержание свободных аминокислот в средах,

обработанных препаратами с протеолитической активностью

В результате использования Амилопроторизина сусло обогащается легко ассимилируемым аминным азотом, что существенно сказывается на физиологической активности дрожжевых клеток. При этом повышается не только плотность дрожжевой популяции (в 2 раза), но и бродильная способность, а также продуктивность клеток (на 20–25 %). Это особенно важно на первом этапе, когда скорость процесса, вероятнее всего, лимитируется количеством дрожжей и их состоянием. Значительно интенсифицируется и процесс спиртового брожения.

Для обеспечения максимального роста дрожжей и сокращения сроков брожения с 72 до 42–46 ч дозировка протеаз должна соответствовать 5–8 ед. ПС/г белка при нормативном расходе а-амилазы и глюкоамилазы (1,5 ед. АС и бед. ГлС на 1 г крахмала). Интенсификация процесса брожения происходит как на стадии главного брожения, так и при дображивании.

Для осуществления стандартного трехсуточного брожения возможно снижение расхода глюкоамилазы вдвое (3 ед. ГлС вместо 6 ед. ГлС на 1 г крахмала).

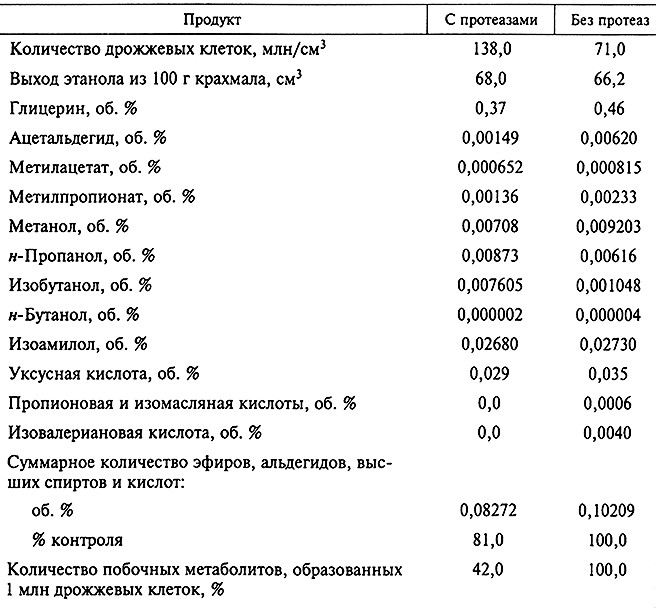

Дрожжевые клетки синтезируют аминокислоты из неорганического азота, используя при отсутствии необходимых аминокислот углеродный скелет сбраживаемых углеводов. Обогащение питательной среды свободными аминокислотами способствует сокращению расхода сахара на построение биомассы дрожжей и образование побочных продуктов брожения, что приводит к увеличению выхода этанола. Данный эффект достигается в результате прямой ассимиляции аминокислот из окружающей среды. Введение в процесс протеолитического комплекса, содержащего активные экзопротеазы, приводит к увеличению выхода основного продукта на 2,8 % и снижению образования побочных метаболитов на 19 %. На единицу дрожжевых клеток приходится в 2,4 раза меньше побочных продуктов, чем в контроле (табл. 9.3). Отмеченное снижение концентрации синтезируемых метаболитов подтверждает возможность прямой ассимиляции аминокислот дрожжами.

Таблица 9.3. Содержание основных, вторичных и побочных продуктов брожения в бражке

Увеличение выхода спирта объясняется снижением расхода сахара на рост биомассы дрожжей и образование побочных продуктов брожения, повышением конечной степени сбраживания за счет более полного и глубокого гидролиза крахмала, а также использованием углеродного скелета аминокислот на биосинтез этанола.

Не менее важное значение для увеличения производительности спиртового производства при сбраживании сусла с повышенной концентрацией сухих веществ имеет его обогащение ассимилируемым аминным азотом под действием подобранного протеолитического комплекса. Дрожжи, выращенные на таком сусле, обладают повышенной осмофильностью и толерантностью к продуктам брожения и сбраживают за 72 ч сусло с 22 % сухих веществ с технологическими показателями, соответствующими варианту, где использовали сусло с 16 % сухих веществ.

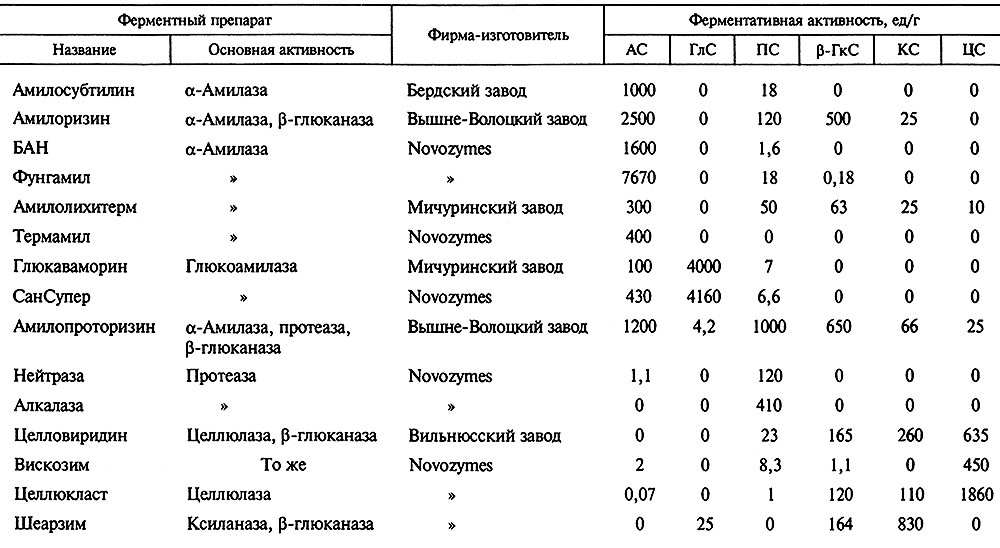

Исследование 15 ферментных препаратов отечественного и зарубежного производства, гидролизующих крахмальные и некрахмальные полисахариды и белковые соединения зернового сырья (табл. 9.4), позволило установить состав оптимальной ферментной системы и технологические параметры трехстадийного разжижения концентрированных замесов:

Таблица 9.4. Характеристика ферментных препаратов отечественного и зарубежного производства

для осахаривания и протеолиза крахмалистого сырья в спиртовом производстве

Введение разжижающих ферментов осуществляют на первой стадии процесса. Возможно дробное введение препарата термостабильной α-амилазы: 0,3 ед. АС на первой стадии и 0,1 ед. АС на третьей стадии процесса. Высокая степень и однородность помола, низкий гидромодуль при получении замеса с частичным использованием фильтрата барды и применение разжижающих ферментов определяют основу ресурсосберегающей технологии переработки зерна на спирт на начальном ее этапе.

Максимальная степень осахаривания крахмала достигается при использовании 24 ед. ГлС на 1 г крахмала за 6–8 ч гидролиза, при этом через 4 ч степень гидролиза составляет 80 %. При снижении дозировки до 8 ед. ГлС на 1 г крахмала эта же степень гидролиза достигается за 10–12 ч.

Из ферментных систем, способных к глубокому гидролизу высококонцентрированных сред, наибольшей гидролитической способностью обладает система, в состав которой наряду с α-амилазой и глюкоамилазой входит комплекс грибных протеаз, например Амилопроторизина. Гидролиз белковых соединений повышает атакуемость крахмала амилолитическими ферментами, что положительно сказывается на скорости и глубине осахаривания. В этом случае степень гидролиза крахмала составляет 86,5 %, содержание редуцирующих Сахаров – 19,4, глюкозы – 15,7 %; концентрация аминного азота в среде увеличивается в 1,5 раза.

Продолжительность спиртового брожения и выход спирта зависят от степени подготовки зернового сырья и применяемых ферментных препаратов.

На стадии осахаривания концентрированного пшеничного сусла используют препараты: Амилосубтилин, БАН, Фунгамил – источники а-амилазы; Глюкаваморин, СанСупер – источники глюкоамилазы; Амилопроторизин, Ал калазу – источники протеаз, из расчета 1 ед. АС, 6 ед. ГлС на 1 г крахмала и 0,3 ед. ПС на 1 г сырья. Разжижение пшеничного замеса (гидромодуль 1:2) осуществляется по разработанной схеме.

Применение указанных ферментных комплексов для осахаривания крахмала в концентрированных средах положительно влияет также на физиолого-биохимическую активность и размножение дрожжей. Концентрация клеток дрожжей к 20 ч брожения составляет 100–115 млн клеток в 1 см3, морфологическое и физиологическое состояние дрожжей хорошее.

Применение протеолитических ферментов интенсифицирует процессы дрожжегенерации и спиртового брожения, что согласуется с данными о повышении осмофильности дрожжевых клеток при обогащении питательной среды аминным азотом. Это происходит при использовании грибного протеолитического комплекса, содержащего экзопептидазы. Использование бактериальных протеолитических ферментов менее эффективно.

Аналогичные закономерности установлены при использовании и других крахмалосодержащих субстратов. Однако при приготовлении замесов и сусла из трудносбраживаемых видов сырья, таких, как рожь и ячмень, содержащих около 25 % некрахмалистых полисахаридов, в рекомендуемых комплексах ферментов необходимо увеличить дозировку ксиланазы и β-глюканазы.

Таким образом, эффективное сбраживание концентрированного зернового сусла достигается на основе использования комплексных ферментных систем широкого спектра действия путем улучшения реологических свойств замеса и сусла, повышения продуктивности клеток дрожжей, что обеспечивает ускорение процесса брожения.

Введение пуллуланазы в составе амилолитического комплекса позволяет повысить степень осахаривания крахмала с образованием растворимых углеводов (11,9–14,5 % против 9–12,8 % в контроле) и снизить дозировку глюкоамилазы на осахаривание. При этом имеет место тенденция к увеличению выхода спирта.

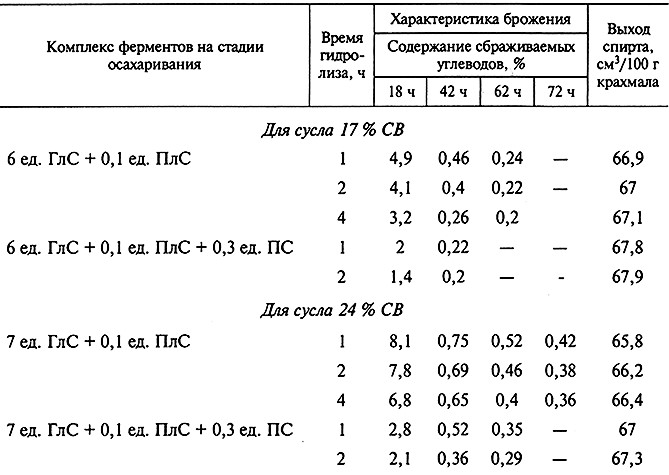

Во ВНИИПБТ подобран комплекс ферментов, обеспечивающий интенсификацию сбраживания пшеничного сусла, состоящий из глюкоамилазы, пуллуланазы и грибных протеаз (табл. 9.5).

Таблица 9.5. Влияние ферментативного комплекса

и длительности гидролиза полимеров пшеничного сусла на интенсивность брожения

Использование подобранных комплексов способствует снижению сроков сбраживания пшеничного сусла до 42 ч (17% СВ) и 62 ч (24 % СВ). Пуллуланаза, входящая в комплекс, позволяет повысить степень и скорость гидролиза крахмала в результате более полной деструкции амилопектина и повышения эффективности действия глюкоамилазы.

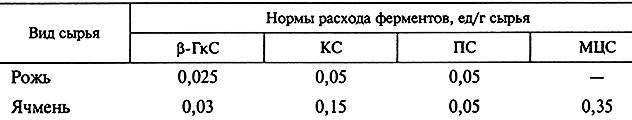

Реологические биохимические характеристики ржаного и ячменного сусла, а также показатели бражки зависят от концентрации гемицеллюлаз. Оптимальные дозировки β-глюканазы, ксиланазы и целлюлазы обеспечивают эффективное сбраживание сусла с одновременным увеличением выхода спирта. Поскольку ячмень отличается от других зерновых культур высоким содержанием клетчатки (до 8 %), наряду с β-глюканазой и ксиланазой вводят целлюлазу.

В результате гидролиза глюканов сырья происходит дополнительное высвобождение глюкозы, что способствует повышению выхода спирта. Ксиланолитическое действие фермента оказывает более существенное влияние на реологические свойства сусла, вязкость которого под действием этого фермента снижается более чем в 2 раза. При этом суммарное воздействие этого комплекса на полноту его сбраживания более эффективно, чем суммируемое действие ферментов комплекса, используемых по отдельности: выход спирта увеличивается на 2,6 % против 1,6. Введение протеаз в состав указанного комплекса в дозировке 0,05 ед. ПС/г сырья еще в большей степени способствует интенсификации процесса брожения и увеличению выхода спирта на 3,2 %.

Для получения ячменного сусла основными ферментами комплекса, как и в случае использования ржи, являются ксиланаза и β-глюканаза. Применение целлюлазы может быть рекомендовано в случае переработки сырья с повышенным содержанием целлюлозы. Введение протеаз в состав комплекса (0,05 ед. ПС на 1 г сырья) также способствует повышению степени сбраживания ячменного сусла (табл. 9.6).

Таблица 9.6. Состав ферментативных комплексов для получения ржаного и ячменного сусла

Ферментные препараты Амилопроторизин КФПА, Ксилоглюканофоетидин и Зимафилт – источники β-глюканазы, наиболее глубоко гидролизуют глюкан с образованием глюкозы, которая сбраживается дрожжами, что в итоге приводит к синтезу дополнительного количества этанола. Этим можно объяснить повышение выхода спирта при сбраживании сырья, обработанного ферментативными комплексами, содержащими β-глюканазу.

Многопродуктовые схемы переработки зерна на этанол и кормопродукты позволяют решить проблему утилизации основного отхода спиртового производства – барды, что улучшает экологическую обстановку на предприятии. Дифференцированное использование зерновки дает возможность снизить энергозатраты на сушку барды и повысить качество этилового спирта. Однако существующие способы разделения зерна на фракции не позволяют выделить эндосперм без определенных потерь крахмала, величина которых обусловлена реологическими свойствами сырья.

Новый способ биотехнологической обработки зерна перед шелушением с использованием ферментных препаратов целлюлаз и гемицеллюлаз позволяет снизить потери крахмала при фракционировании и осуществить деструктуризацию некрахмальных полисахаридов.

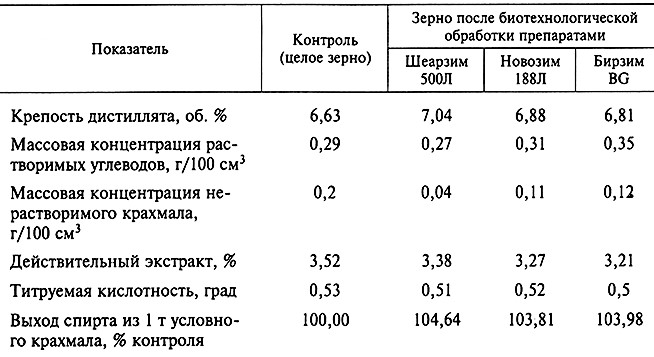

Общая схема биотехнологического способа обработки зерна ржи перед шелушением включает следующие стадии: увлажнение зерна раствором ферментного препарата; отволаживание в течение 3 ч при температуре, оптимальной для действия ферментов; сушка до исходной влажности; разделение на фракции перед шелушением (рис. 9.2).

Рис. 9.2. Принципиальная технологическая схема производства спирта из зерна,

освобожденного от периферийных частей

Наилучшие результаты получаются при обработке зерна ржи ферментными препаратами Шеарзим 500Л и Ксилоглюканофоетидин П10Х при норме дозировки 10 ед. основной активности на 1 г некрахмальных полисахаридов. В этом случае содержание условного крахмала в эндосперме возрастает с 60,3 % в контроле (зерно шелушеное без обработки) до 66,7 и 66,86 % соответственно.

Этот способ обработки зерна перед фракционированием в результате изменения реологических свойств зерновки позволяет не только снизить потери крахмала, но и изменить структуру некрахмальных полисахаридов, что приводит к увеличению доли легкогидролизуемых фракций. Одновременное разрыхление внутренних слоев зерновки дает возможность снизить энергозатраты на измельчение.

Сбраживание сусла из ржи, прошедшей обработку ферментным препаратом Шеарзим 500Л, позволяет получить бражку с наибольшим содержанием алкоголя – 7,04 % (табл. 9.7).

Таблица 9.7. Сравнительная характеристика состава зрелой бражки

(ферментативная обработка зерна ржи)

Наряду с крахмалосодержащим сырьем можно использовать другие виды сырья: топинамбур, древесину быстрорастущих пород деревьев и др.

Топинамбур, по мнению отечественных и зарубежных специалистов, – один из самых дешевых видов сырья для спиртовой промышленности. Это весьма существенное его преимущество, так как спиртовая отрасль относится к материалоемким отраслям пищевой промышленности, в которой затраты на сырье и основные материалы составляют более 80 % общих затрат на производство.

Топинамбур относится к инулинсодержащему сырью. Кроме преобладающих в количественном отношении потенциально доступных для сбраживания углеводов (инулина, инулидов, олигосахаридов, фруктозы) в нем имеется достаточно азотистых веществ, микро- и макроэлементов. Клубни богаты витаминами, в частности биотином, обладают активным комплексом ферментов, гидролизующих инулин.

Наиболее перспективный способ подготовки топинамбура к сбраживанию – ферментативный гидролиз инулина. Причем он может быть осуществлен как совместным действием собственных инулиназ сырья (они достаточно активны в топинамбуре), так и путем внесения в среду ферментных препаратов, обладающих данной активностью, например комплексного ферментного препарата цитолитического действия Ксилоглюканофоетидина, обладающего высокой инулиназной активностью.

Перспективным видом сырья, которое может в значительной мере заменить крахмалосодержащее сырье, является целлюлоза. В настоящее время целлюлозосодержащее сырье после кислотного гидролиза используют для выработки технического этанола.

Сырьем для получения этанола-энергоносителя может служить измельченная древесина быстрорастущих пород деревьев (тополя, осины, ивы и др.), обработанная методом парового взрыва. Это кратковременное (1–10 мин) выдерживание увлажненного сырья, пропитанного сернистым газом, при температуре от 120 до 250 °С с последующим резким сбросом давления. Кратковременный гидролиз в кислой среде и механическое разрушение при сбросе давления приводят к дезацетилированию и расщеплению гемицеллюлоз, переходящих в раствор, к выплавлению части лигнина и ослаблению лигноуглеводных связей. Взорванная лигноцеллюлоза имеет развитую поверхность и хорошо подвергается ферментативному гидролизу. Препятствие к сбраживанию гидролизатов – наличие побочных продуктов деструкции древесины (ацетата, фурфурола и его производных, n-оксибензойной кислоты и др.), которые могут быть удалены промыванием сырья горячей водой.

Одним из потенциальных видов сырья для выработки этанола в средней полосе России является ива козья (Salix caprea). Измельченную древесину ивы обрабатывают паровым взрывом в течение 1 мин при 200 °С и концентрации сернистого газа 0,5 %. Взорванное сырье имеет влажность 40 – 50 %. Для гидролиза используют смесь растворов препаратов Целловиридина и Пектофоетидина после ультрафильтрации. Предельная степень конверсии сырья в глюкозу составляет для промытого водой сырья 74 %, для непромытого – 53 % при исходной концентрации сырья соответственно 27 и 21 %. Установлено, что оптимальная концентрация сырья для гидролиза составляет около 20%. Перемешивания сырья в ходе гидролиза не требуется, поскольку целлюлолитические ферменты находятся в сорбированном состоянии и скорость диффузии не лимитирует реакцию. Состав конечных продуктов гидролиза, %: глюкоза 70–76, ксилоза 12–14, целлобиоза 3–11, гентиобиоза 1–3. Эффективный гидролиз сырья, заканчивающийся при температуре 50 °С в течение суток, возможен при концентрации фермента не менее 20 ед. на 1 г СВ сырья. С целью экономии ферментов возможно использование для повторного гидролиза фракции слабоадсорбирующихся целлюлаз, которые выделяют из гидролизата ультрафильтрацией, что позволяет сократить расход ферментов до 8 ед. на 1 г СВ сырья и обеспечивает рентабельность процесса. Гидролиз взорванной древесины дает сиропы с содержанием глюкозы от 10 до 16 %, которые можно сбраживать в этанол.

9.6. ИСПОЛЬЗОВАНИЕ ФЕРМЕНТНЫХ ПРЕПАРАТОВ

В ТЕХНОЛОГИИ АЛКОГОЛЬНЫХ НАПИТКОВ

В технологии приготовления концентрированных основ напитков и бальзамов применяют концентрированные соки и плодово-ягодные экстракты, которые по химическому составу и содержанию биополимеров существенно отличаются от полуфабрикатов, традиционно используемых в ликеро-водочной промышленности, что влечет за собой технологические затруднения и приводит к нарушению коллоидной стойкости напитков.

Во ВНИИПБТ разработана новая биотехнология обработки полуфабрикатов из наиболее распространенных видов растительного сырья: рябины сушеной, чернослива, яблок, вишни, мандаринов с применением новых МЭК.

Для обработки сырья и полуфабрикатов применяют ферментные препараты различной специфичности со степенью очистки 10Х: Пектофоетидин, Целловиридин, Ксилоглюканофоетидин, Проторизин.

Препараты используют в количестве 0,5 % при соотношении сырье: экстрагент 1:2,5, крепость водно-спиртового раствора – 10 %. Лучшие результаты дает внесение в полуфабрикат композиции из трех препаратов: Пектофоетидина П10Х, Целловиридина ПОХ и Проторизина П10Х. Выход морса, его экстрактивность, содержание органических кислот, прозрачность полуфабриката при этом оптимальные. Возможно внесение только двух препаратов Пектофоетидина П10Х и Целловиридина Г10Х, что также дает хорошие результаты. Следует отметить, что влияние Проторизина П10Х проявляется лишь в сочетании с препаратами пектолитического и целлюлолитического действия.

Проведенные научные исследования позволили разработать новую технологию переработки сырья для получения морсов в ликеро-водочной промышленности. Так, для приготовления морса из чернослива в дробленое сырье вносят водный раствор МЭК, состоящий из 0,5 % Пектофоетидина П10Х (активность 9 ед/г) и 0,005 % Целловиридина Г10Х. Для приготовления морса первого слива в смесь добавляют водно-спиртовой раствор крепостью 10 % с учетом сохранения необходимого соотношения сырье: экстрагент. Ферментативную обработку проводят в течение 4 ч при температуре 20...22°С, смесь спиртуют до крепости 50 %, настаивают в течение 2–3 сут с периодическим перемешиванием. Морс второго слива готовят путем вторичного внесения в сырье водно-спиртового раствора крепостью 45 % в количестве 70 % от внесенного в первый раз и выдержки в течение 2–3 сут. Морсы первого и второго сливов объединяют.

Технология приготовления рябинового морса включает дробление сырья, смешивание с водно-спиртовым раствором, внесение препарата Пектофоетидина П10Х в количестве 0,1 % и настаивание при температуре 20 °С в течение 6 ч. Далее смесь спиртуют до крепости 50 % при соотношении сырье: экстрагент 1:4 и настаивают 3–4сут. Получают морс первого слива. Сырье вторично заливают водно-спиртовым раствором крепостью 45 % в количестве 70 % внесенного в первый раз и выдерживают в течение 3–4 сут. Морсы первого и второго сливов объединяют.

По разработанной технологии продолжительность настаивания сокращается в 3–4 раза, а содержание извлекаемых экстрактивных веществ возрастает на 3 %.