Технология производства колбасных изделий начинается с подготовки основного сырья и вспомогательных материалов. Подготовка основного сырья включает размораживание замороженного мяса, субпродуктов, разделку туш (полутуш), обвалку, жиловку и сортировку, гидратацию белковых препаратов, приготовление белкового стабилизатора и белково-жировых эмульсий. При подготовке вспомогательных материалов осуществляется просеивание сыпучих продуктов, составление необходимых композиций специй, приготовление растворов отдельных веществ, колибровка, замачивание, промывка колбасных оболочек.

Размораживание мяса в тушах, полутушах, мясных блоков и субпродуктов осуществляется после предварительного осмотра ветеринарным врачом в специальных камерах размораживания при температуре 20 ±2 0С, относительной влажности воздуха не менее 90 %, скорости движения воздуха у бедра полутуши 0,21,0 м/с до температуры в толще мышцы бедра и лопатки 1 0С. Продолжительность размораживания говяжьих и свиных полутуш составляет 24-30 ч и зависит от массы полутуш. Продолжительность размораживания мясных блоков не более 40 ч.

После окончания размораживания мясо обмывают водопроводной водой. Говяжьи полутуши водой с температурой не выше 25 0С, свиные – не выше 35 0С. Далее мясо подвергают выдержке в течение 10-15 минут для стекания воды, зачищают от загрязнений, удаляют клейма, взвешивают и направляют для разделки, обвалки и жиловки.

Разделка, обвалка и жиловка мяса. Их производят в соответствии с «Технологической инструкцией по обвалке и жиловке мяса», «Технологической инструкции по универсальной схеме разделки, обвалки и жиловки говядины и свинины для производства полуфабрикатов, копченостей и колбасных изделий», утвержденной ВНИИМП.

Разделке подвергают мясо на костях в охлажденном и размороженном (14 0С), парном (не ниже 35 0С), остывшем (не выше 12 0С) состоянии. Разделка, обвалка и жиловка мяса производится в соответствии с «Технологической инструкцией по обвалке и жиловке мяса», утвержденной ВНИИМП от 1992 г.

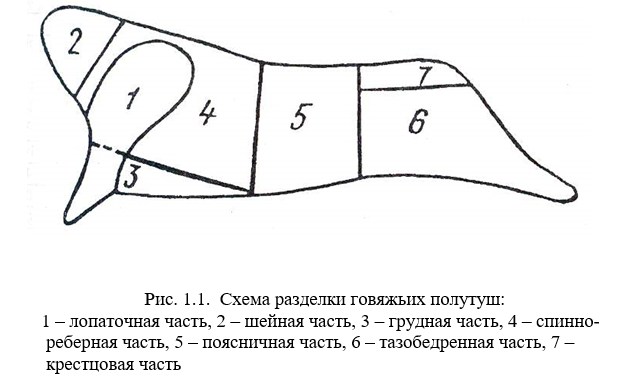

Целью разделки является расчленение полутуш на отдельные отруба для облегчения последующей операции обвалки. При разделке говядины различают комбинированную и колбасную разделку. Для колбасного производства говяжьих полутуши делят на семь частей (рис.1.1)

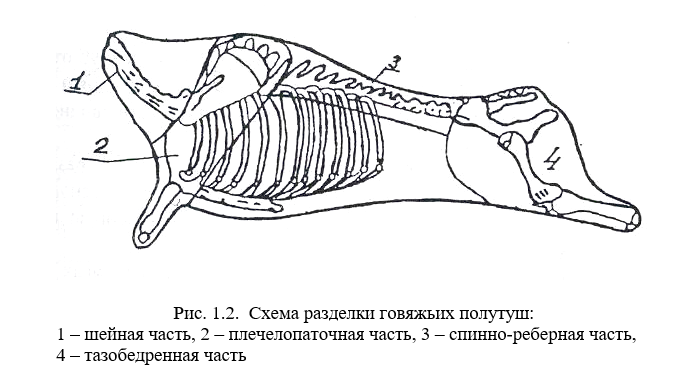

Однако наиболее целесообразно производить разделку по комбинированной схеме ВНИИМПа (рис. 1.2.), при которой наиболее ценные части (грудинка, тазобедренный, поясничный и спинной обрубы) направляют на выработку полуфабрикатов. Говядину разделывают на подвесных путях.

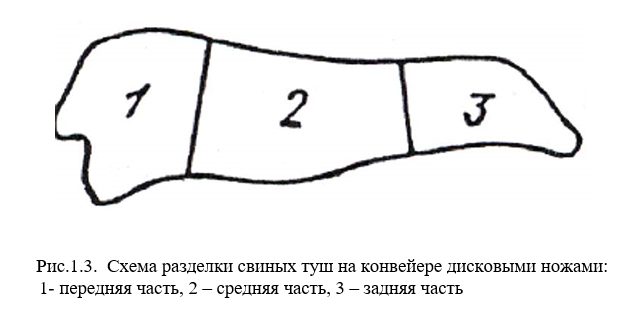

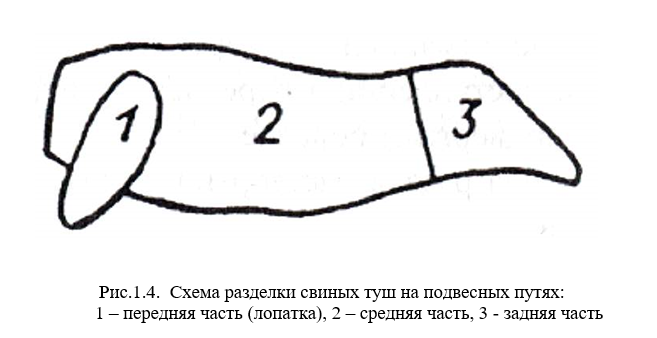

Перед разделкой свиных полутуш на подвесных путях или столах ножом снимают шпик хребтовый и боковой. Хребтовый шпик, расположенный вдоль позвоночного столба (от атланта до хвостовых позвонков), отделяют по линии длиннейшей мышцы спины. Прирезы и прослойки мяса на хребтовом шпике не допускаются. Толщина хребтового шпика – не менее 1,5 см. Боковой и оставшийся шпик, снятый с туш, за исключением щековины, пашины и брюшной части, подразделяют на грудинку с прослойками и прирезью мяса до 25 % и боковой – с прирезью мяса до 10 %. Свиные туши подвергают разделке на конвейере дисковыми ножами (рис.1.3) или на подвесных путях (рис.1.4).

Бараньи туши разделяют на две части – переднюю и заднюю. Рульку и подбедерок направляют на реализацию.

Обвалка – процесс отделения ножом или другими режущими инструментами мякоти (мышечной, жировой и соединительной ткани) от костей. Обвалку проводят дифференцированно, (каждый рабочий специализируется на обработке определенных частей туши) или потушно – обвальщик обрабатывает целиком всю тушу.

Обвалку производят на конвейерных и стационарных столах. Тщательность отделения мяса от костей при обвалке зависит от их дальнейшего использования. Если кости предназначены для выплавки жира, на них не следует оставлять мясо.

В связи с трудоемкостью обвалки мяса и сложной конфигурацией скелета животных после обвалки на костях остается значительное количество мягких тканей. Допустимое содержание мякотных тканей на костях после обвалки до 8 %. Для увеличения выхода сырья проводят дообвалку. Существует два способа дообвалки кости: в солевых растворах и прессование.

Дообвалку в рассоле проводят во вращающихся аппаратах в течение нескольких часов. В результате комбинированного, химического и механического действия раствора поваренной соли, трения и ударов костей друг о друга и о внутренние элементы аппарата, растворимые белки мышечной ткани переходят в раствор, белки соединительной ткани набухают, что способствует снижению прочности мякотной ткани и отделению ее от кости с образованием мясной суспензии.

Дообвалку кости прессованием осуществляют с помощью роторных или шнековых прессов непрерывного действия и поршневых прессов периодического действия. Сырье под давлением шнека или поршня проталкивается к барабану с отверстиями и продавливается через них, а костный остаток удаляется из машины через специальное окно.

Механически обваленное мясо имеет большую питательную ценность и применяется для изготовления колбас, рубленых полуфабрикатов, а костный остаток – для приготовления бульонов и кормов.

Сырую кость после ручной обвалки по производственному назначению подразделяют по использованию:

1. для пищевых целей (пищевого жира, суповой кости, мясокостных полуфабрикатов);

2. для производства клея, желатина и кормовой муки;

3. кормления пушных зверей.

Жиловка производится после обвалки мяса и заключается в выделении из него грубой соединительной ткани (сухожилий, фасций, связок) и жировой ткани, мелких костей, хрящей, крупных кровеносных сосудов, лимфатических узлов и кровяных сгустков.

В процессе жиловки мясо разделяют по сортам в зависимости от массовой доли в нем соединительной и жировой тканей.

При жиловке мяса крупного рогатого скота удаляют «грубые» сухожилия (выйную связку, становую жилу, конечные сухожилия рулек и голяшек), коленную чашечку, лопаточный хрящ.

При жиловке свиного мяса удаляют конечные сухожилия рулек и голяшек, лопаточный хрящ, коленную чашечку.

При жиловке мясной обрези и диафрагмы выделяют грубую соединительную и жировую ткань, удаляют загрязнения, лимфатические узлы и слюнные железы.

Отходы соединительной ткани, пригодные на пищевые цели, употребляют для выработки студней, зельцев, ливерных колбас. Непищевую обрезь направляют в цех кормовых и технических продуктов.

При жиловке мяса необходимо соблюдать следующие основные правила:

1. мясо разделяют на отдельные мышцы или их группы;

2. фасции отделяют параллельно ходу мышечных волокон;

3. мышцы разрезают в продольном направлении на куски весом не более 1 кг; для сырокопченых колбас – не более 400 г;

4. жилуемый кусок мяса кладут соединительной тканью вниз и жиловочным ножом движением от себя отделяют мясо от соединительной ткани.

Характеристика жилованного мяса.

Жилованное говяжье мясо от туш I и II категорий упитанности разделяют на три сорта высший, первый, второй:

- говядина жилованная высшего сорта - мышечная ткань без видимых включений соединительной и жировой ткани;

- говядина жилованная первого сорта - мышечная ткань с массовой долей соединительной и жировой ткани не более 6 %;

- говядина жилованная второго сорта - мышечная ткань с массовой долей соединительной и жировой ткани не более 20 %.

От упитанных туш I категории выделяют также говядину жилованную жирную или (и) жир-сырец (поверхностный и межмышечный):

-говядина жилованная жирная - мышечная ткань с массовой долей жировой и соединительной ткани не более 35 %.

Допускается производить жиловку говяжьего мяса от туш I и II категорий упитанности на два сорта: высший и говядину жилованную колбасную или один сорт - говядину односортную, которые направляют для производства колбасных и других изделий по нормативной документации, предусматривающей их использование:

- говядина жилованная высшего сорта - мышечная ткань без видимых включений соединительной и жировой ткани, для вареных колбасных изделий допускается наличие не более 3 % соединительной и жировой тканей;

- говядина жилованная колбасная - мышечная ткань с массовой долей соединительной и жировой ткани не более 12 %, односортная не более 10 %.

От упитанных туш I категории выделяют еще жирную говядину с массовой долей жировой и соединительной ткани не более 35 % или (и) жир-сырец (поверхностный и мышечный).

Жилованную говядину высшего сорта выделяют преимущественно из тазобедренной, лопаточной, спиннореберной и поясничной частей.

Жилованную говядину жирную выделяют преимущественно из спиннореберной, грудной части, пашины и других частей.

При жиловке говядины тощей выделяют один сорт - говядина жилованная первого сорта (или односортная).

При жиловке телятины от туш I и II категории выделяют один сорт- телятина жилованная высшего сорта.

Жилованное свиное мясо от туш любой упитанности разделяют на три сорта:

- свинину жилованную нежирную - мышечная ткань с массовой долей жировой ткани не более 10 %;

- свинину жилованную полужирную - мышечная ткань с массовой долей жировой ткани 30-50 %;

- свинину жилованную жирную - мышечная ткань с массовой долей жировой ткани 50-85 %.

Допускается жиловка свинины от туш любой упитанности на два сорта - свинину жилованную нежирную и свинину жилованную колбасную, которую направляют на выработку колбасных изделий по нормативной документации, предусматривающей ее использование:

- свинина жилованная нежирная - мышечная ткань с массовой долей жировой ткани не более 10 %;

- свинина жилованная колбасная - мышечная ткань с массовой долей жировой ткани не более 60 %.

Свинину жилованную нежирную и полужирную выделяют преимущественно из тазобедренной, шейной, спинной и лопаточной частей, жирную - из пашины, щековины, реберных и других частей.

Жиловку условно-годного говяжьего и свиного мяса производят на один сорт: говядина жилованная первого сорта (или односортная) и свинина полужирная (или односортная).

При жиловке баранины и козлятины выделяют один сорт:

- баранина и козлятина жилованная односортная - мышечная ткань с массовой долей соединительной и жировой тканей не более 20 %.

В процессе жиловки мясной обрези и диафрагмы говяжьей, свиной и бараньей (козьей) выделяют соответственно:

- обрезь мясную и диафрагму говяжьи жилованные с массовой долей жировой и соединительной тканей не более 20 %;

- обрезь мясную и диафрагму свиные жилованные с массовой долей жировой ткани не более 20%;

- обрезь мясную и диафрагму бараньи (козьи) жилованные с массовой долей жировой и соединительной тканей не более 20 %.

Обвалка буйволятины, яков производятся так же, как и говядины.

Жиловку буйволятины и мяса яков производят на два сорта:

- буйволятина или мясо яков жилованные высшего сорта - мышечная ткань с массовой долей соединительной и жировой тканей не более 3 %;

- буйволятину или мясо яков жилованные первого сорта - мышечная ткань с массовой соединительной и жировой тканей не более 12 %.

Температура жилованного мяса не должна превышать 8 0С.

Контроль качества жилованного мяса.

Оценка качества жилованного мяса производится визуально 3-4 раза в смену мастером, технологом. Жилованное мясо, которое по содержанию жировой и соединительной ткани не отвечает соответствующим требованиям, возвращается жиловщикам на доработку.

При необходимости качество неизмельченного жилованного мяса отдельных сортов (в кусках) определяют методом препарирования.

Для этого отбирается средняя проба мяса определенного сорта массой 1,2 или 3 кг.

При отборе средней пробы масса кусков жилованного мяса, выделенного от лопаточной, спинной, поясничной, шейной и грудной частей составляет не менее 50 и не более 200 ; масса кусков жилованного мяса, выделенного из тазобедренной части – не менее 200 и не более 400 г. после отбора средней пробы отделяют соединительную и жировую ткани от мышечной с помощью жиловочного ножа, взвешивают их и определяют содержание смеси соединительной и жировой тканей, в % к массе средней пробы по формуле:

где А – массовая доля соединительной и жировой тканей в жилованном мясе, %; М – масса средней пробы, г; МО - масса соединительной и жировой тканей, г.

Один из путей совершенствования методов обвалки и жиловки при производстве колбасных изделий – переход на вертикальную обвалку. Вертикальная обвалка полутуш имеет ряд преимуществ по сравнению с горизонтальной обвалкой, в том числе с точки зрения более быстрого получения парного бескостного мяса. Этому же способствует односортная жиловка и быстрое тонкое измельчение мяса, совмещенное с посолом.

В сырьевом отделении, где осуществляется процесс обвалки и жиловки, должно быть требуемый уровень санитарного состояния, температура не выше 12 0С, относительная влажность воздуха 75-80 %.

Подготовка парного мяса.

Парное жилованное говяжье и свиное мясо используют для производства фаршированных и вареных колбас, сосисок, сарделек и мясных хлебов, а вареная колбаса украинская и сосиски юбилейные высшего сорта изготавливаются только из односортного парного мяса.

Парное мясо должно иметь температуру в толще мышц тазобедренной части (на глубине не менее 6 см) 36-38 0С - для говядины, 35-36 0С - для свинины.

Продолжительность времени с момента убоя животного до машинной обработки сырья не должно превышать 3 ч, в т.ч. до процесса обвалки - не более 1,5 часов.

Температура в производственных помещениях по подготовке парного сырья для колбасного производства должна быть: в убойном цехе 19 0С, в транспортных коридорах (холодильниках) 8-12 0С, в сырьевом цехе- 12 0С.

Для производства колбасных изделий используют говядину 1, II категорий и свинину II, IV категорий упитанности без шкуры в парном состоянии с нормальной (NOR) и высокой (DFD) величиной рН (говядина нормальная) (NOR): рН = 6,3 – 6,5; DFD: рН = 6,5 и выше; свинина: нормальная (NOR): рН = 5,7 – 6,2; DFD: рН = 6,3 и выше.

Сортировку сырья по величине рН осуществляют на подвесном пути и технологическом потоке после клеймения туш путем измерения на длиннейшей мышце спины меду 5 и 6 (для свинины) и 8-12 (для говядины) поясничными позвонками. Величину рН определяют портативными рН-метрами.

Необходимым условием производства является ритмичная подача полутуш (сырья без накопления), а также обязательное соблюдение температурных режимов на всех стадиях технологического процесса. В случае нарушения этих режимов сырье направляют на охлаждение и последующее использование согласно действующей нормативной документации.

Температура жилованного мяса должна быть не ниже 24-26 0С.

В зависимости от условий работы предприятий жилованное мясо высшего сорта направляют на:

- составление фарша без предварительного посола;

- приготовление эмульсии;

- стабилизацию различными способами.

Составление фарша из парного несоленого сырья.

Жилованное сырье направляют, минуя процесс выдержки мяса в посоле на изготовление фарша колбасных изделий высшего сорта в соответствии с действующей нормативной документацией, при этом фосфаты не применяют.

Количество вводимой влаги должно быть на 3-5 % выше предусмотренного указанной инструкцией, температура готового фарша 14-18 0С.

Допускается при изготовлении фарша:

- замена одного из видов парного сырья охлажденным, выдержанным в посоле, с увеличением количества вводимой влаги на 1 -2 % против предусмотренного инструкцией;

- использование смеси парного и стабилизированного сырья в различных сочетаниях в зависимости от условий предприятий.

Приготовление эмульсии.

Для выработки эмульсии используют говяжье мясо высшего сорта, обработку которого производят в виде эмульсий. Для приготовления эмульсии говяжье мясо измельчают на волчке с диаметром отверстия решетки 3 мм, куттеруют с добавлением поваренной соли в количестве 2,5 % и воды в количестве 40-50 % к массе сырья.

Продолжительность куттерования 4-6 минут. Эмульсию выгружают в тазики слоем не более 15 см и направляют на выдержку в течение 12-48 часов, при температуре 0-4 0С. Эмульсию используют при изготовлении фарша сосисок, сарделек и вареных колбас взамен части или всего количества говяжьего мяса, предусмотренного рецептурой, с учетом добавленных в эмульсию поваренной соли и воды.

Стабилизация свойств парного мяса.

Стабилизацию свойств парного мяса проводят тремя способами:

- поваренной солью с последующей выдержкой на созревании;

- поваренной солью с последующим немедленным замораживанием;

- замораживанием в кусках.

Жилованное сырье с температурой 24-26 0С измельчают на волчках различных конструкций с диаметром отверстий решетки 2-6 мм (мелкое измельчение). Температура сырья после измельчения на волчках должна быть не менее 23-24 0С. Измельченное сырье смешивают в мешалках с поваренной солью в количестве 2,5 % к массе сырья и направляют по первому способу стабилизации на созревание в камеру посола с температурой от 2 до 4 0С в течение 24 часов, по второму - на немедленное замораживание.

По третьему способу стабилизации свойств парного мяса производят методом замораживания в кусках массой не более 1 кг без предварительного посола сырья.

Процесс замораживания по второму и третьему способам стабилизации осуществляют в тазиках - формах на линии скороморозильных мембранных аппаратов марки ФКБ, в скороморозильных, аппаратах марки АРСА, УРМА.

Хранят замороженное сырье при температуре минус 18 0С не более 30 суток.

Переработка замороженных блоков из говяжьего мяса высшего сорта и нежирного свиного мяса производится без предварительного размораживания.

Оставшееся после выделения высшего сорта мясо, направляют на охлаждение при температуре 2-4 0С в течение 24 часов с последующей жиловкой, либо жилуют без охлаждения - говядину на 1, 2 сорта и жирную; свинину - полужирную и жирную.

При этом во избежание образования загара нельзя допускать складирования большим слоем. Жилованное мясо солят и выдерживают на созревании 24-48 ч (мелкое измельчение) и 48-72 часа (шрот и куски) с последующим использованием в колбасном производстве в соответствии с действующей нормативной документацией.

Последующие технологические процессы производства вареных колбасных изделий осуществляют в соответствии с действующей нормативной документацией.

Подготовка мороженых блоков из жилованного мяса.

Мороженые блоки освобождают от упаковки, проверяют их санитарное состояние и правильность жиловки путем контрольного размораживания.

Температура в толще мороженых блоков перед их измельчением должна быть от - 5 -8 0С.

При поступлении мороженного блочного мяса с более низкой температурой, его предварительно выдерживают при температуре от 2 до 4 0С в течение 24-48 часов для повышения температуры до - 5 -8 0С.

Говяжьи и свиные блоки измельчают на специальных машинах - типа В2-ФД5ПС или других машинах, предназначенных для этих целей.

Температура сырья после измельчения повышается до - 3 -6 0С.

Подготовленное мясное сырье направляют на измельчение, посол и приготовление фарша.

Подготовка субпродуктов.

Подготовку субпродуктов осуществляют в помещениях с температурой воздуха 12 0С. Сначала субпродукты зачищают. Губы говяжьи зачищают от остатков волос, хрящей и грубой соединительной ткани; сычуг, рубец, мясо пищевода, мясной обрези - от загрязнений.

Легкие зачищают от кровоподтеков и крупных бронхов, вымя разделяют на верхнюю и нижнюю (сосковую) части.

При необходимости сырье промывают холодной проточной водой и оставляют на 20-30 мин для стенания воды.

Говяжьи и свиные головы подвергают обвалке и жиловке.

Подготовка мясной массы (мясо механической обвалки).

Говяжью, свиную, баранью, козью, из мяса птицы мясную массу используют при производстве мясопродуктов, подвергаемых тепловой обработке.

Мясная масса, полученная на установках периодического действия, используется в виде смеси фракций.

Мясная масса, полученная на любых установках механической дообвалки, в течение часа должна быть использована для производства колбасных изделий или направлена на охлаждение до температуры от 0 до 4 0С или замораживание до температуры не выше минус 12 0С в толще массы. Не допускается замораживать мясную массу, полученную из замороженного сырья.

Хранение охлажденной мясной массы производят при температуре от 0 до -1 0С. Продолжительность хранения мясной массы, полученной при механической дообвалке (обвалке) охлажденного сырья, не более 12 часов, размороженного - не более 3 часов.

Хранение замороженной мясной массы производят при температуре не выше –18 0С не более 1 месяца с момента изготовления. Мясная масса, полученная в аппаратах с применением раствора поваренной соли, используется немедленно.

Допускается хранение мясной массы, полученной при обработке кости от:

- парного и остывшего мяса - не более 4 часов при температуре не выше 4 0С или в замороженном виде при температуре -10 -12 0С не более 15 суток;

- охлажденного мяса - не более 8 часов при температуре не выше 4 0С или в замороженном виде при температуре -10 -12 0С 15 суток;

- размороженного мяса - хранение не допускается.

Свежую мясную массу (неохлажденную и незамороженную) перемешивают с сухой поваренной солью в мешалках различных конструкций в течение 3-4 минут.

При посоле на 100 кг массы добавляют 2,5 кг поваренной соли и 7,5 г нитрита натрия в виде раствора концентрацией не выше 2,5 %. Соленую мясную массу допускается хранить при температуре не выше 4 0С не более 6 часов.

Замороженную мясную массу направляют на промышленную переработку без предварительного размораживания. Ее измельчают на оборудовании, предназначенном для измельчения замороженных блоков из жилованного мяса.

При использовании мясной массы в производстве колбасных изделий ее добавляют в куттер или другие машины для приготовления фарша на стадии обработки жиросодержащего сырья.

На несоленую мясную массу посолочные ингредиенты вносят в количествах, указанных для соленой массы.

На мясную массу, полученную в аппаратах с применением раствора поваренной соли добавляют только нитрит натрия в количестве 7,5 г в виде раствора концентрацией не выше 2,5 %.

Мясная масса добавляется при приготовлении фарша колбасных изделий, вырабатываемых по ГОСТ 23670-79 «Колбасы вареные, сосиски, сардельки, хлебы мясные», в количествах:

- полученная методом механического прессования:

- до 5% - для вареных колбас, сарделек и мясных хлебов I сорта взамен соответствующих количеств говядины, свинины и баранины;

- до 6% - для вареных колбас и мясных хлебов II сорта взамен соответствующих количеств говядины, свинины и баранины.

- для колбасы отдельной бараньей - до 15 % мясной массы от тощей баранины взамен баранины жилованной односортной.

- полученная методом солевой обработки:

- 4 кг мясной массы, полученной методом солевой обработки, взамен мясной массы, полученной методом механического прессования, с уменьшением добавляемой воды на 3 кг.

Для других видов вареных колбас, сосисок, сарделек и мясных хлебов количество добавляемой мясной массы регламентируется нормативной документацией.

Дальнейший процесс приготовления колбасных изделий должен осуществляться в соответствии с действующей технологической инструкцией по их производству.

Подготовка белкового стабилизатора.

Белковый стабилизатор изготавливают из свиной шкуры, из говяжьих губ, а также из жилок и сухожилий, полученных при обвалке и жиловке говяжьего и свиного мяса. Сырье должно быть допущено ветеринарным надзором на пищевые цели.

Белковый стабилизатор из свиной шкурки.

Свиная шкура должна быть освобождена от прирезей жира, остатков щетины тщательна промыта. Свиная шкура используется в сыром или вареном виде.

Изготовление белкового стабилизатора из сырой шкурки.

Чистую обезжиренную свиную шкурку смачивают водой и измельчают на волчке (диаметр отверстий решетки 2-3 мм).

В измельченную свиную шкурку добавляют 50 % воды к ее массе и тщательно перемешивают, затем обрабатывают на машинах для тонкого измельчения (коллоидная мельница, микрокуттер, эмульситатор и др.). Полученный белковый стабилизатор раскладывают в тазики и выдерживают при температуре 2-4 0С в течение 10-24 часов. Перед употреблением его вновь измельчают на волчке с диаметром отверстий решетки 2-3 мм.

Выход белкового стабилизатора к массе сырой свиной шкурки - 135 %.

Изготовление белкового стабилизатора из вареной свиной шкурки.

Первый способ. Чистую обезжиренную свиную шкурку закладывают в кипящую воду (в соотношении одна часть свиной шкурки и полторы части воды) и варят в котлах с паровой рубашкой при температуре 90-95 0С в течение 6-8 часов до полного размягчения свиной шкурки.

Сваренную свиную шкурку в горячем состоянии пропускают на волчке с диаметром отверстий решетки 2-3 мм, добавляют 50 % бульона от варки свиной шкурки, измельчают на машинах для тонкого измельчения, раскладывают в тазики и выдерживают при температуре 2-4 0С в течение 10-24 часов.

Перед употреблением охлажденный белковый стабилизатор вновь измельчают на волчке с диаметром отверстий решетки 2-3 мм.

Второй способ. Чистую обезжиренную свиную шкурку варят в течение 3 часов в воде (в соотношении одна часть шкурки и полторы части воды), в котле с паровой рубашкой, при периодическом перемешивании, затем измельчают на волчке с диаметром отверстий решетки 2-3 мм и вновь варят в течение 2,5-3 часов с добавлением 50 % бульона от первой варки.

Горячую массу пропускают через машины для тонкого измельчения, раскладывают в тазики и выдерживают при температуре 2-4 0С в течение 10-24 часов.

Перед употреблением охлажденный белковый стабилизатор вновь измельчают на волчке с диаметром отверстий решетки 2-3 мм.

Выход белкового стабилизатора к массе сырой свиной шкурки - 130 %.

Третий способ. Чистую обезжиренную свиную шкуру раскладывают в алюминиевые тазики (2/3 емкости), которые расставляют на колбасные рамы, оборудованные решетками, рамы загружают в пароварочные камеры для варки.

Варку ведут при температуре 100 0С в течение 7-8 часов до полного разваривания свиной шкурки.

В процессе варки в тазиках со шкуркой образуется бульон. После варки свиную шкурку вместе с бульоном пропускают через волчок с диаметром отверстий решетки 2-3 мм.

В измельченную свиную шкурку с бульоном добавляют 2 % поваренной соли и 25-30 % чешуйчатого льда вареной свиной шкурки с бульоном.

Полученную смесь обрабатывают на машинах для тонкого измельчения.

Выход белкового стабилизатора к массе сырой свиной шкурки 180 %.

Белковый стабилизатор из жилок и сухожилий (становые жилы не допускаются).

Свиные и говяжьи жилки (и сухожилия) без прирезей мяса и жира, полученные при обвалке и жиловке свиных и говяжьих туш, допущенных ветеринарным надзором на пищевые цели, тщательно промывают.

Промытые жилки (и сухожилия) заливают холодной водой (в соотношении: две части свиных жилок и одна часть воды, или одна часть говяжьих жилок и две части воды) и варят в котлах с паровой рубашкой при медленном кипении и периодическом перемешивании, во избежание пригорания, до полного размягчения: свиные - в течение 2,5-3 часов, говяжьи - 4-6 часов.

После варки жилки (и сухожилия) измельчают на волчке с диаметром отверстий решетки 2-3 мм, добавляют 50 % бульона к массе вареного сырья и тщательно перемешивают.

Полученную массу пропускают через машины для тонкого измельчения, раскладывают в тазики и выдерживают при температуре 2-4 0С в течение 10-24 часов.

Перед употреблением готовый белковый стабилизатор вновь измельчают на волчке с диаметром отверстий решетки 2-3 мм.

Выход белкового стабилизатора к массе сырья -120 %.

Белковый стабилизатор из говяжьих губ.

Обработанные говяжьи губы замачивают в воде в течение 2 ч, после чего тщательно промывают и зачищают.

Чистые промытые говяжьи губы заливают холодной водой (в соотношении одна часть губ и две части воды) и варят при периодическом перемешивании 2,5-3 ч при температуре 90-95 0С до полного размягчения.

После варки губы в горячем состоянии измельчают на волчке с диаметром отверстий 2-3 мм. В измельченную массу добавляют 50 % бульона от варки губ (к массе вареного сырья), 10 % льда и тщательно перемешивают. Полученную массу пропускают через машины для тонкого измельчения, разливают в тазики и выдерживают при температуре 2-4 0С в течение 12-24 часов.

Перед употреблением охлажденный белковый стабилизатор вновь измельчают на волчке с диаметром отверстий решетки 2-3 мм.

Выход белкового стабилизатора к массе -130 %.

Белковый стабилизатор, приготовленный из говяжьих губ, применяется так же, как белковый стабилизатор из свиной шкурки, жилок и сухожилий в соответствии с нормативной документацией.

Подготовка субпродуктовой пасты.

Пасту из субпродуктов изготавливают из парных, охлажденных и размороженных субпродуктов: рубца, сычуга, говяжьих губ, мяса пищевода, легких, селезенки, вымени, мяса свиных и говяжьих голов.

Подготовленные субпродукты направляют на изготовление пасты или на посол (рубец, сычуги говяжьи губы не солят), посол проводят в кусках с введением к массе 3 % поваренной соли и 0,0075 % нитрита натрия (в растворе концентрацией не выше 2,5 %). Субпродукты при посоле выдерживают в емкостях (толщина сырья не более 25 см) при температуре 0-4 0С не более 24 часов. Допускается солить и выдерживать в посоле различные виды субпродуктов совместно.

Приготовление пасты из субпродуктов включает следующие операции: измельчение соленого или несоленого сырья на волчке с диаметром отверстий решетки 2-3 мм; тонкое измельчение на куттере, куттере-мешалке или других измельчителях; добавление воды (10-15 % к массе куттеруемого сырья, из них 50 % в виде льда); добавление в несоленое сырье поваренной соли и раствора нитрита натрия.

На начальной стадии куттерования измельчают сырье, содержащее значительное количество соединительной ткани (рубец, сычуг, говяжьи губы), в течение 4-6 мин с добавлением части воды (льда), мяса говяжьих и свиных голов, селезенки, вымени и куттеруют мясное сырье еще 4-6 мин. Общая продолжительность куттерования 8-12 минут. Полученную массу измельчают на эмульситаторе, коллоидной мельнице и других машинах тонкого измельчения. Температура приготовленной пасты не должна превышать 12 0С. Допускается хранение субпродуктовой пасты не более при 24 часов при температуре от -5-4 0С.

Подготовка белково-жировых и белково-коллагеновых эмульсий.

Белково-жировые и белково-коллагеновые эмульсий из сырья животного и растительного происхождения.

Для производства вареных колбас, сосисок, сарделек и мясных хлебов применяются белково-жировые эмульсии, в состав которых входят жировое сырьё животного и растительного происхождения, свиная шкурка, мясная масса от механической дообвалки костей скота и птицы, соевые белковые препараты, казеинат натрия, пищевая кровь и продукты ее переработки.

В настоящее время разработано несколько методов приготовления белково-жировых эмульсий.

Приготовление белково-жировых эмульсий по методу ВНИИМПа.

Белково-жировые эмульсии на основе жирового сырья животного происхождения.

Белково-жировые эмульсии изготавливают по рецептурам, в которых соотношение изолированного соевого белка, жира и воды составляет соответственно 1:(5-5,5):(5-5,5), а соотношение концентрированного соевого белка, жира и воды соответственно 1:4:4.

Технологический процесс изготовления белково-жировых эмульсий осуществляется на куттерах или куттер-мешалках с последующей обработкой на машинах тонкого измельчения непрерывного действия. В куттер или куттер-мешалку, или мешалку загружают воду, белковые препараты и обрабатывают в течение 4-5 минут, затем вносят жировое сырье, предварительно измельченное на волчке с диаметром отверстий решетки 2-3 мм, и обрабатывают в течение 3-5 минут, после чего добавляют кровь или форменные элементы крови. Общая продолжительность куттерования 10-15 минут. Поваренную соль вносят в конце куттерования (на 3-5 последних оборотах куттера). Затем эмульсию обрабатывают на мешалках тонкого измельчения непрерывного действия.

Срок хранения белково-жировой эмульсии при температуре 0-4 0С не более 48 часов.

Приготовление белково-жировой эмульсии по методу фирмы «Протеин Технолоджиз Интернэшнл Москоу».

Белково-жировую эмульсию готовят из изолированного соевого белка Супро 500Е, Супро ЕХ 32, Супро ЕХ 33, воды и жирного мясного сырья: свиной щековины, жирной свинины, бокового шпика, обрезков шпика, жирной говядины, говяжьего жира-сырца, свиного жира-сырца в соотношении: 1:4:4 или 1:5:5.

I способ. Приготовление белково-жировой эмульсии осуществляют на куттере в следующей последовательности: куски жирного мясного сырья (свиной щековины, жирной свинины, бокового, обрезков шпика, жира-сырца говяжьего или свиного, жирной говядины) куттеруют с добавлением 1/3 части льда в течение 0,5-1,0 минут, после чего добавляют 1/3 части воды температурой 30-35 0С и изолированный соевый белок. Продолжают вести обработку в течение 5-10 минут до температуры эмульсии 35-40 0С.

В конце куттерования добавляют оставшуюся 1/3 часть льда для снижения температуры до 12-15 0С.

II способ. В куттер вносят 2-3 части воды, одну часть изолированного соевого белка и куттеруют 5-7 минут до температуры 17-20 0С, затем добавляют подмороженное жирное мясное сырье в кусках массой до 1 кг и ведут обработку до его полного измельчения и достижения температуры эмульсии 30-35 0С. В конце куттерования вводят 2 части льда и куттеруют до получения тонкоизмельченной массы. Конечная температура готовой эмульсии 12-15 0С.

Для получения более нежной консистенции эмульсию рекомендуется пропускать через машины тонкого измельчения.

Продолжительность хранения белково-жировой эмульсии не более 48 часов при температуре 0-4 0С.

Приготовление белково-жировой эмульсии по методу Московского Государственно Университета Прикладной Биотехнологии (МГУПБ).

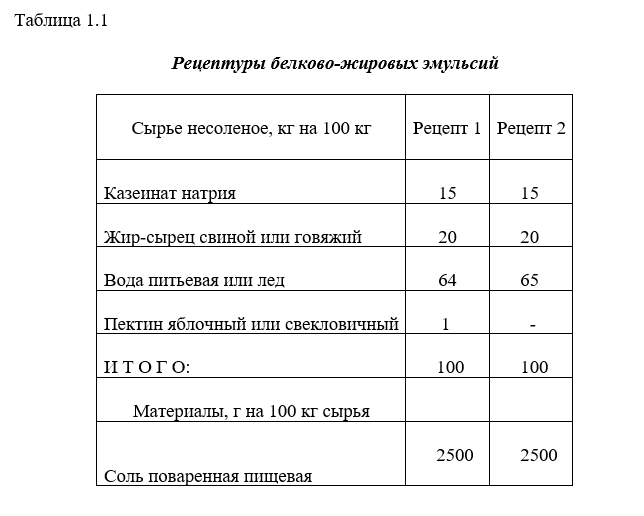

Белково-жировые эмульсии готовят по рецептурам, указанным в табл.1.1.

Для приготовления эмульсии по рецептуре №1, в куттер к казеинату натрия добавляют холодную воду, обрабатывают 6-8 минут, затем добавляют пектин, обрабатывают 10-12 минут, затем добавляют жир и обрабатывают 3-5 минуту. Поваренную пищевую соль добавляют за 2-3 минуты до окончания процесса приготовления эмульсии. Для приготовления эмульсии по рецептуре №2 в куттер к казеинату натрия добавляют холодную воду, обрабатывают 6-8 минут, затем добавляют жир и обрабатывают еще 3-5 минуты. Поваренную пищевую соль добавляют за 2-3 минуты до окончания процесса приготовления эмульсии.

Для приготовления эмульсии можно использовать мешалки с последующим пропусканием эмульсии через машины для тонкого измельчения мяса.

При этом смешивание компонентов и их обработку до получения однородной мазеобразной консистенции осуществляют в мешалках, и смесь пропускают через машины тонкого измельчения мяса.

Белково-жировую эмульсию используют непосредственно после приготовления или после хранения при температуре 0-4 0С не более 3 суток.

Приготовление белково-каллагеновой эмульсии по методу фирмы «Протеин Технолоджиз Интернэшнл Москоу».

Белково-коллагеновую эмульсию готовят из изолированного соевого белка Супро 500Е или Супро Системы М68, или Супро Системы М9, или Супро ЕХ 32, или Супро ЕХ 33, воды и обезжиренной соленой свиной шкурки в соотношении 1:10:10.

Чистую обезжиренную свиную шкурку закладывают в рассол (на 100 л воды добавляют 10 кг поваренной соли) в соотношении одна часть шкурки и полторы части рассола и выдерживают в течение 48-72 ч при температуре 2-4 0С. Соленую свиную шкурку извлекают из рассола, измельчают на волчке с диаметром отверстий решетки 2-6 мм или на куттере.

Изготовление белково-коллагеновой эмульсии производят на куттере в следующей последовательности:

- измельченную свиную шкурку куттеруют с добавлением 1/3 части льда в течение10 минут на медленной скорости, после чего добавляют 1/3 части теплой воды и изолированный соевый белок;

- продолжают вести обработку на высокой скорости в течение 5-10 мин до температуры эмульсии порядка 35-40 0С. В конце куттерования добавляют 1/3 часть льда для снижения температуры эмульсии до 12-15 0С.

Для получения более нежной консистенции, эмульсию рекомендуется пропускать через машины тонкого измельчения. Продолжительность хранения белково-каллагеновой эмульсии при температуре 0-4 0С не более 48 часов.

С целью получения требуемого товарного вида и цвета на разрезе колбасных изделий, рекомендуется при изготовлении эмульсии использовать пищевые красители, разрешенные к использованию Департаментом Госсанэпиднадзора Минздрава России.

Приготовление белково-каллогеновой эмульсии по методу ВНИИМПа с пищевыми добавками фирмы «Виберг» (Австрия).

Приготовление белково-коллагеновой эмульсии осуществляют из свиной шкурки, или жилки, или соединительной ткани, полученных при обвалке и жиловке свиного и говяжьего мяса..

Чистую обезжиренную свиную шкурку без предварительного измельчения замачивают в растворе средства Бон Пель Плюс артикул 5830 фирмы «Виберг» Австрия. Раствор, приготовленный из расчета 200 г средства на 10 л холодной воды, добавляют в количестве от 70 до 100 % к массе свиной шкурки. Набухание свиной шкурки производят при температуре 0-4 0С в течение 18-24 часов. Затем набухшую шкурку промывают холодной проточной водой и измельчают на волчке или куттере.

Эмульсию из свиной шкурки готовят на куттере следующим образом: - измельченную свиную шкурку закладывают в куттер, добавляют фосфаты для шкурки Вискофос-С артикул 6135 фирмы «Виберг» и часть воды, куттеруют, а затем добавляют пищевую поваренную соль и оставшуюся воду (или чешуйчатый лед). Куттерование проводят до конечной температуры 32-36 0С;

- количество Вискофос-С составляет 0,8 кг, пищевой поваренной соли 4 кг на 100 кг набухшей свиной шкурки. Общее количество воды связанной шкуркой при замачивании и добавленной при куттеровании должно составить 100 % к массе чистой свиной обезжиренной шкурки.

Подготовка соевых белковых препаратов и казеината натрия.

Соевые белковые препараты (концентраты, изоляты) вводят в фарш варёных колбас, сарделек и мясных хлебов в виде порошка, суспензии, геля или эмульсий.

Приготовление суспензии.

Для получения дисперсии изолированного соевого белка в куттер вносят холодную водно-ледяную смесь, к которой добавляют изолированный соевый белок в количестве, регламентируемом нормативной документацией и, при низкой скорости вращения ножей, перемешивают в течение 15-20 с. Затем переходят на максимальную скорость вращения ножей и ведут обработку смеси еще раз в течение 1-3 минут.

Приготовление геля.

Приготовление геля изолированного соевого белка ведут следующим образом. В куттер вносят воду с 20-30 % льда или снега, затем добавляют изолированный соевый белок в регламентированном количестве и при низкой скорости вращения ножей перемешивают смесь в течение 15-20 секунд. Затем переходят на максимальную скорость вращения ножей и ведут обработку в течение 1-3 минут, при необходимости в конце процесса приготовления геля добавляют пищевую поваренную соль (из расчета 2 кг из 100 кг геля) и куттеруют еще 30 секунд. Полученную массу выгружают из куттера в ёмкости. Гель используют непосредственно после его приготовления или в течение 24 часов. Температура хранения геля 0-4 0С.

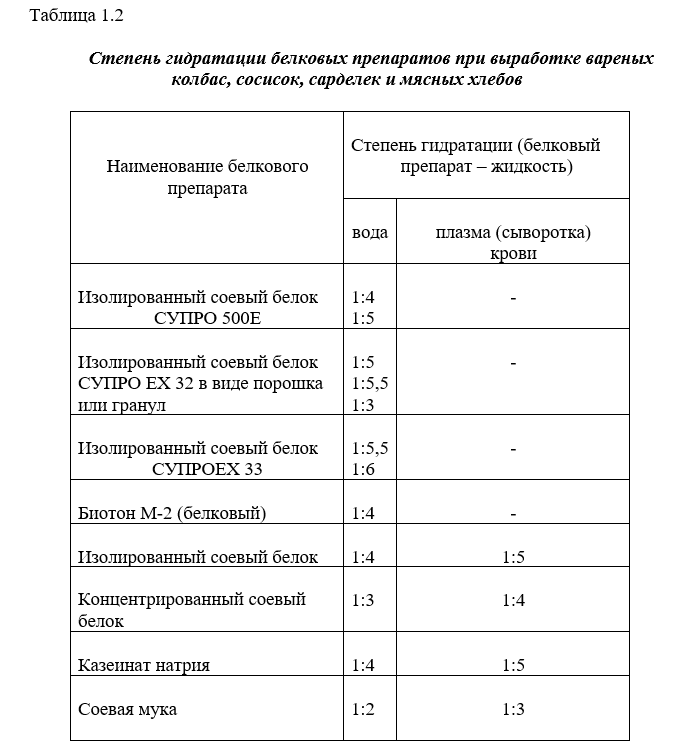

Гидратация белковых препаратов.

Гидратацию белковых препаратов производят в воде или в плазме (сыворотке) крови. При этом на 1 часть казеината или изолированного (растительного пищевого) соевого белка добавляют 4 части воды или 5 частей плазмы (сыворотки) крови, на 1 часть концентрированного соевого белка - 3 части воды или 4 части плазмы (сыворотки) крови. В соответствии с действующей нормативной документацией возможны другие соотношения белковых препаратов и воды, или плазмы (сыворотки) крови.

Для гидратации белковых препаратов в куттер, куттер-мешалку или мешалку, измельчитель вводят воду или плазму (сыворотку) крови, белковый препарат и обрабатывают в течение 2-4 минут после окрашивания гидратиро ванных белковых препаратов в розовый цвет, рекомендуется добавлять до 2 % цельной пищевой крови или до 1 % форменных элементов крови к массе гидратированных препаратов. Общая продолжительность обработки препаратов при гидратации составляет 3-5 минут.

Гель соевого белка или гидратированный казеинат натрия используют непосредственно после его приготовления или после хранения при температуре 0-4 0С не более 24 часов.

Допускается гидратация белковых препаратов в процессе приготовления фарша путем получения суспензии белков. При этом вначале в машинах для приготовления фарша обрабатывают в течение 0,5-1 минут соевый белок или казеинат натрия с водой или плазмой (сывороткой) крови в указанных выше соотношениях. Затем добавляют говядину и продолжают обработку по обычной схеме (2,9).

Подготовка концентратов соединительнотканных белков «ДРИНДЕ ЛИ 15/1-Ф» и «СКАНПРО Т 95».

Предварительная гидратация животных белков позволяет увеличить количество связываемой белком влаги и добиться большего эффекта от использования белка.

Гидратацию животных белков можно осуществлять с использованием холодной и горячей воды.

Количество влаги для гидратации белков составляет:

- 4—6 частей воды с температурой 0+4 0С на 1 часть «ДРИНДЕ ЛИ15/1-Ф»;

- около 15частей воды с температурой 0+4 0С на 1 часть «СКАНПРО Т95»;

- 5—8 частей воды с температурой около 80 0С на 1 часть «ДРИНДЕ ЛИ 15/1-ф»;

- до 20 частей воды с температурой около 80 0С на 1 часть «СКАНПРО Т 95».

Для гидратации животных белков в куттер (куттер-мешалку, мешалку-измельчитель) заливают воду, добавляют белок в указанном выше соотношении и при низкой скорости вращения ножей перемешивают в течение 15-20 с, затем при максимальной скорости вращения ножей в течение 1-3 мин.

Гели, приготовленные с использованием горячей воды, выгружают из куттера, разливают в емкости слоем не более 20 см и направляют на охлаждение до температуры в толще слоя не более +4 0С.

Гели с холодной водой могут быть использованы непосредственно после приготовления или по мере необходимости в течение 48 ч с момента изготовления.

Температура хранения гелей 0+4 0С.

При фаршесоставлении колбасных изделий гели животных белков рекомендуется вводить после обработки нежирного сырья.

Допускается гель, приготовленный с использованием холодной воды, не выгружать из куттера после приготовления, добавлять нежирное мясное сырье и проводить процесс фаршесоставления согласно принятой схеме.

Приготовление белково-жировых эмульсий с использованием животных белков Использование животных белков в виде белково-жировых эмульсий позволяет:

- эффективно использовать функциональные свойства белка;

- рационально использовать низкосортное и жиросодержащее сырье;

- улучшить консистенцию и сочность готовых изделий;

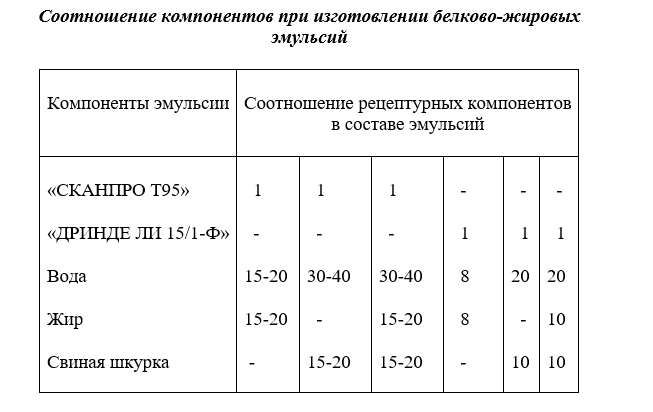

- снизить вероятность появления дефектов продукции. Соотношение компонентов при изготовлении белково-жировых эмульсий на основе животных белков приведено в табл. 1.3.

Таблица 1.3

Белково-жировые эмульсии готовят горячим способом в куттере или на другом оборудовании с последующей обработкой на машинах тонкого измельчения непрерывного действия (эмульситатор, коллоидная мельница и др.) или мешалках-измельчителях.

Жиросырье, вареную или сырую свиную шкурку предварительно измельчают на волчке с диаметром отверстий решетки 3-5 мм, обрабатывают на куттере и куттер-мешалке, добавляя 1/3 часть горячей воды с температурой 80 -100 0С. Затем в куттер добавляют животный белок, хорошо перемешивают, добавляют оставшуюся воду с температурой 80-100 0С. Обработку массы ведут до получения однородной консистенции и достижения температуры эмульсии 45 0С. В конце куттерования добавляют соль в количестве 2 %. Общая продолжительность куттерования составляет 10-15 мин.

Готовую белково-жировую эмульсию раскладывают в емкости слоем не более 20 см и охлаждают до 06 0С в помещениях с температурой не выше 4 0С. Срок использования белково-жировых эмульсий составляет до 7 суток при температуре не выше 4 0С.

Готовые белково-жировые эмульсии добавляют при фаршесо-ставлении мясных продуктов на этапе закладки жирного сырья в соответствии с рекомендациями действующих нормативных документов, предусматривающих применение белково-жировых эмульсий.

Подготовка к переработке вареных колбасных изделий с производственными дефектами.

Вареные и фаршированные колбасы, сосиски, сардельки, мясные хлеба с производственными дефектами: лом; деформированные батоны, с наплывами фарша над оболочкой, бульонно-жировыми отеками, лопнувшей оболочкой и др., не допущенные к реализации направляют на промышленную переработку в течение смены.

В соответствии с заключением отдела производственно-ветеринарного контроля на промышленную переработку направляют также колбасные изделия с истёкшим сроком хранения и реализации.

Колбасные изделия перед технологической обработкой рассортировывают по группам:

I группа - колбасные изделия всех наименований высшего, первого сортов и без подразделения на сорта;

II группа - колбасные изделия всех наименований второго сорта.

Первая группа используется на выработку колбасных изделий первого сорта, вторая группа - на выработку колбасных изделий второго сорта. При подготовке к переработке с колбасных изделий удаляют шпагат, скрепки (клипсы), искусственную оболочку, бумажные ярлыки и обрезают или зачищают загрязнённые участки. Белковую искусственную оболочку диаметром не более 22 мм с батончиков сосисок не удаляют. (Письмо Минздрава СССР от 07.07.83 №123-5/690-11).

Допускается хранение колбасных изделий с производственными дефектами на рамах и в таре в неподготовленном виде не более 24 часов с момента окончания технологического процесса при температуре не выше 8 0С.

Колбасные изделия с истекшим сроком хранения и реализации перед переработкой по указанию ветсанслужбы могут быть подвергнуты дополнительной термообработке (варке и охлаждению) в соответствии с режимами термической обработки вареных колбасных изделий.

Подготовленные к переработке колбасные изделия измельчают на волчке с диаметром отверстий решётки 2-3 мм и добавляют в куттер, куттер-мешалку, или другие машины для приготовления фарша за 1-2 минуты до окончания процесса приготовления фарша в количестве до 3 % к массе сырья сверх рецептуры. Допускается батончики сосисок, сарделек или куски колбасных изделия добавлять непосредственно в куттер или куттер-мешалку на стадии обработки нежирного сырья.

В случае задержки в переработке колбасные изделия с производственными дефектами или просроченным сроком хранения и реализации направляют на замораживание или заливают рассолом.

Для замораживания батоны колбасных изделий укладывают в 1-2 ряда на ярусные стеллажи или в емкости массой не более 30 кг. Замораживание колбасных изделий производят при температуре не выше минус 12 0С до температуры в толще батона не выше минус 5 0С.

Продолжительность хранения замороженной продукции при температуре не выше минус 12 0С не должна превышать 30 суток.

Хранение колбасных изделий с производственными дефектами осуществляют в рассоле плотностью 1,205 г/см3 в чанах или других емкостях из некорродирующего металла. В этом случае колбасные изделия накрывают чистыми деревянными решетками и заливают рассолом в количестве 50-60 % к массе закладываемого продукта.

Температура заливочного рассола должна быть не выше 4 0С продолжительность хранения колбасных изделий в рассоле не должна превышать 20 суток.

Перед использованием замороженные изделия предварительно измельчают на волчке-дробилке или других видах оборудования, используемого для измельчения замороженного мяса. Дальнейший порядок использования замороженных или выдержанных в рассоле колбасных изделий осуществляют аналогично вышеизложенному.

При переработке колбасных изделий, выдержанных в рассоле, учитывают количество соли, содержащейся в них.

Подготовка жирового сырья.

При использовании свиного шпика или жира-сырца их охлаждают до температуры 0-4 0С. Замороженные блоки из шпика размораживают до температуры в толще блока не ниже -1 0С и не выше 1 0С. При использовании свиного шпика со шкуркой - шкурку предварительно удаляют.

При жиловке свиной шековины удаляют крупные железы, лимфатические узлы, кровоподтеки, загрязнения и остатки шетины и тщательно промывают холодной проточной водой.

Масло сливочное и маргарин освобождают от упаковки.

Масло растительное фильтруют, перед употреблением прокаливают при температуре 150-160 0С в течение 10-15 минут.

Подготовка яичных продуктов.

Замороженный меланж, упакованный в банки или полиэтиленовые пакеты, предварительно размораживают: банки погружают в ванну с водой, температура которой не более 45 0С, полиэтиленовые пакеты с меланжем укладывают в емкости и выдерживают при комнатной температуре до полного размягчения.

Яичный порошок перемешивают с водой до мазеобразной консистенции в соотношении: 0,274 кг яичного порошка и 0,726 кг воды.

Подготовка крупы.

Рисовую и перловую крупы для удаления посторонних примесей пропускают через магнитный сепаратор, затем просеивают через сито и промывают в проточной воде (рисовую крупу - в теплой, перловую - в холодной).

Рисовую крупу следует промывать непосредственно перед загрузкой в котел с кипящей водой. Ее закладывают в подсоленную воду в соотношении крупа: вода 1: 2 (количество поваренной соли составляет 1,5 % к массе крупы) и варят в течение 15-20 минут на медленном огне, периодически перемешивая, до готовности. Сваренную крупу выгружают, промывают холодной проточной водой, откидывают для стекания в дуршлаг из нержавеющей стали, охлаждают до 10 0С и взвешивают.

Перловую крупу промывают непосредственно перед загрузкой в котел с кипящей водой. Её закладывают в кипящую подсоленную воду в соотношении крупа: вода 1: 2,8 (количество поваренной соли составляет 1,5 % к массе крупы) и варят на медленном огне, периодически перемешивая, до готовности. Сваренную перловую крупу выгружают, промывают холодной проточной водой, откидывают для стекания на дуршлаг, охлаждают до 10 0С и взвешивают.

Непосредственно перед составлением фарша крупы измельчают на волчке с диаметром отверстий решётки 2-3 мм.

Во избежание закисания крупы нельзя оставлять в горячем виде на длительное время.

Подготовку круп проводят в отдельном помещении.

Подготовка пряностей и других материалов.

Поваренную соль, поступившую на предприятие без упаковки, перед использованием просеивают через сито с магнитоулавителем.

Крахмал, муку, сахарный песок, сухое молоко, яичный порошок перед использованием рекомендуется просеивать.

Перец черный или белый, перец душистый, перец красный, мускатный орех (целый или дробленый), кардамон, кориандр измельчают на измельчителях различных конструкций и просеивают через сита (размер отверстий до 0,95 мм).

Фисташки очищают от скорлупы и используют без предварительного измельчения. Экстракты пряностей смешивают с сахарным песком и другими натуральными пряностями, или готовят водную эмульсию.

Для приготовления смеси экстрактов с сахаром и пряностями, в соответствии с рецептурами колбасных изделий, отвешивается определенное количество сахарного песка и измельченных натуральных пряностей (в случае, когда не все пряности, входящие в рецептуру данной колбасы, заменяются экстрактами), все тщательно перемешивается, добавляются экстракты (замена с учетом коэффициентов, соответствующих натуральным пряностям), после чего смесь вторично перемешивается. При этом частички сахара и пряностей на своей поверхности адсорбируют экстракты, которые при введении в фарш равномерно в нем распределяются.

Приготовленную смесь фасуют в закрывающуюся металлическую или другую тару и хранят не более 10 часов. Во избежание потерь летучих эфирных масел фасовка в пакеты из ткани или бумаги запрещается.

Экстракты пряностей вводят в фарш равномерно в начале второй половины процесса куттерования сырья.

Ароматизаторы поступают на производство в готовом виде.

Свежий чеснок разделяют на дольки (зубки), чистят, удаляют подшившие дольки, промывают в холодной проточной воде, измельчают на волчке с диаметром отверстий решетки 2-3 мм. Измельченный чеснок направляют непосредственно на приготовление фарша, а при необходимости на консервирование или замораживание.

Сушеный чеснок замачивают в воде в соотношении 1:1, выдерживают для впитывания вода в течение 1-2 часов, затем используют.

Лук репчатый свежий очищают от оперения, промывают холодной водопроводной очной водой, нарезают кольцами или полукольцами. Хранение очищенного и нарезанного лука свыше 30 минут не допускается.

Свежую морковь инспектируют, моют в проточной воде до полного удаления загрязнений, очищают от кожицы и дополнительно промывают проточной водой. Морковь измельчают в соответствии с требованиями нормативной документации.

Замороженные овощи (морковь, зеленый горошек, сладкий перец, фасоль) размораживают при температуре 0-4 0С, освобождают от упаковки и направляют на составление фарша.

Консервированные овощи (зеленый горошек, фасоль, огурцы соленые, огурцы маринованные, грибы, оливки) поступают па предприятия в герметично закрытых банках, в готовом к употреблению виде. Перед их использованием проверяют срок годности, герметичность банок. Перед вскрытием жестяные банки обмывают в горячей воде с добавлением моющих средств, после чего вытирают тканью; стеклянные банки обтирают влажной тканью. У стеклянных банок после вскрытия вытирают края горлышка; при наличии на поверхности консервов потемневшего слоя его удаляют. После вскрытия банок сливают находящуюся в них жидкость. Консервированные овощи после вскрытия банок не подлежат хранению. При необходимости целые овощи режут более мелко. Крупные оливки разрезают вдоль на две половинки. Допускаются к применению оливки с начинками, кроме рыбных.

Хлопья зеленой и красной паприки перед использованием замачивают в воде в соотношении 1:2 на 30 минут, после чего излишнюю влагу удаляют.

Свежий картофель инспектируют, моют в проточной воде до полного удаления загрязнений, очищают от кожицы и глазков. Очищенный картофель допускается хранить в холодной воде не более 4 часов.

Сухое молоко используют в виде порошка, а также после восстановления. Для получения 1 л восстановленного молока берут (в зависимости от сорта) 110-130 г просеянного молочного порошка и 870-890 г кипяченой воды с температурой 60-70 0С. Сначала порошок разводят в небольшом количестве теплой воды и тщательно перемешивают до получения однородной полужидкой массы, затем, помешивая, доливают остальную воду и ставят на 30-40 минут в прохладное место.

Пастеризованное и восстановленное молоко и плазма крови (сыворотка) могут быть заморожены на льдогенераторе и добавлены в фарш в замороженном виде. Кислотность пастеризованного молока должна быть не выше 21 0Т.

Кровь используют в стабилизированном или консервированном виде. Препарат гемоглобина готовят из форменных элементов крови путем смешивания их с водой в соотношении 1:1, при этом происходит гемолиз, и препарат гемоглобина приобретает гомогенность и яркую окраску. Приготовление препарата гемоглобина производится непосредственно перед его использованием.

Препарат гемоглобина или пищевую кровь добавляют при составлении фарша в количестве 0,5-1,0 % к массе мясного сырья.

Аскорбинат натрия растворяют в воде из расчета: 30 г аскорбината натрия и 1 л воды. Аскорбиновую кислоту предварительно нейтрализуют. В этом случае на 1 л 3%-ного водного раствора добавляют 16 г питьевой соды NaHCO3. При нейтрализации в растворе образуется аскорбинат натрия. Нейтрализацию необходимо проводить не менее чем за 30 минут до введения раствора в фарш. Нейтрализованный раствор можно хранить при комнатной температуре не более 24 часов. Величина рН раствора после нейтрализации должна быть не более 7,0.

Аскорбиновая кислота и аскорбинат натрия очень чувствительны к некоторым металлам, поэтому их растворы следует хранить в резервуарах из нержавеющей стали, алюминия или пластмассы.

Для лучшего растворения аскорбиновой кислоты следует применять воду с температурой 20-25 0С.

Добавление раствора аскорбиновой кислоты и ее соли производится за 2-3 минуты до конца куттерования или перемешивания фарша, в зависимости от того какой процесс является последним при приготовлении фарша.

Для достижения лучшего эффекта рекомендуется совместное применение аскорбиновой кислоты или ее соли в количестве 0,03 или 0,05 % с препаратом гемоглобина или цельной кровью (стабилизированной или дефибринированной) в количестве до 1 % к массе сырья с визуальным контролем окраски фарша. При этом препарат гемоглобина или кровь добавляют фарш до введения аскорбиновой кислоты или ее соли.

Фосфаты используют в сухом виде или в виде 10 % раствора в соответствии действующими технологическими инструкциями по их применению. Величина 1 % раствора не должна превышать 9,0.

Перед использованием фосфаты предварительно расфасовывают в пакеты из белой материи, плотной бумаги, полимерных пленок, разрешенных для контакта с пищевыми продуктами, другого пригодного для этой цели материала.

Масса порций устанавливается из расчета на один замес колбасного фарша. Количество взвешенных порций должно соответствовать общему объему двухсменной работы предприятия. Расфасовку препаратов производят в отделении подготовки специй под контролем лаборатории или ответственного специалиста.

Фосфаты добавляют в следующем количестве:

- 300 г на 100 кг сырья:

- триполифосфат натрия (Na5P3О10);

- смесь, состоящая из 60 % триполифосфата натрия (NasP3O10) и 40 % натрия фосфорнокислого однозамещенного (NaH2PO4 . 2Н2О);

- натрий пирофосфорнокислый трехзамещенный одноводный (Na3HP2O7. H2O).

- 500 г на 100 кг сырья:

- натрий пирофосфорнокислый трехзамещенный (Na3HPO2G7 . 9Н2О);

- никофос марки А (смесь триполифосфата натрия пищевого (Nа5РзО0) и натрия пирофосфорнокислого трехзамещенного пищевого девятиводного (Na3HP2O7 • 9Н2О)) в соотношении 85:15 соответственно.

- Коптильный препарат ВНИИМП добавляют при производстве вареных колбасных изделий в следующих количествах (мл на 100 кг сырья):

- 150 мл: сосиски, вареные колбасы (докторская, молочная, диабетическая);

- 200 мл: сардельки;

- 200-250 мл: остальные наименования колбас.

Приготовление бульона.

Для отдельных видов вареных колбас используют бульон, полученный от варки субпродуктов 11 категории, а также сухожилий и хрящей. На 100 л воды закладывают 40-45 кг субпродуктов 11 категории (ноги, уши, губы и т.д.), сухожилия, хрящи и варят 5-7 часов при температуре кипения.

Всплывающий при варке жир тщательно собирают вместе с пеной и в отдельном чане обрабатывают как обычный жир.

Бульон процеживают через сложенную в 2-3 слоя марлю, выпаривают в открытых котлах до содержания сухих веществ 5,5-6,5 %, добавляют 1 кг поваренной соли и снова фильтруют.

Готовый бульон сливают, охлаждают до температуры 2-4 0С и направляют на приготовление колбасы. Готовый бульон может храниться в камере охлаждения при температуре 2-4 0С в течение 24 часов.

Готовый бульон должен иметь:

массовую долю сухого остатка - 5,5-5,6 %,

массовую долю поваренной соли -0,98-1,5 %.

Подготовка колбасных оболочек.

Натуральные колбасные оболочки. Натуральные колбасные оболочки (обработанные соленые кишки в виде фабриката или полуфабриката) освобождают от соли путем промывания в воде (15-20 0С) затем их замачивают в воде (20-25 0С) для приобретения стенками кишок эластичности. В зависимости от сроков хранения обработанных кишок продолжительность их замачивания составляет:

Для свежеконсервированных - 3-5 минут;

со сроком хранения от 3 до 6 месяцев - 30-60 минут;

со сроком хранения свыше 6 месяцев-1,5-2 часа.

После замачивания кишки промывают теплой водой (30-35 0С), проверяя качество их обработки. При необходимости в процессе подготовки кишок остатки шляма и жира очищают шлямницей на доске; в местах, где имеются дыры, кишку перерезают.

Искусственные колбасные оболочки. Для производства вареных колбасных изделии используются белковые, целлюлозное, вискозные, вискозно-армированные и полимерные оболочки.

Белковые о б о л о ч к и, изготовленные из коллагеновых волокон имеют такие названия как белкозин, кутизин, натурин, фибран, фабиос и др.

При подготовке белковых оболочек к шприцеванию их предварительно разрезают на отрезки, если они поступили в бобинах, промывают в проточной воде при температуре 205 0С, величина рН которой составляет 7,00,5, в течение:

25-30 минут-для колбас;

10-15 минут-для сарделек;

3-5 минут-для сосисок.

Затем их встряхивают для удаления излишней влаги и немедленно используют.

Вискозные и вискозно-армированые оболочки. Импортные цельнотянутые вискозные и вискозно-армированные оболочки должны подготавливаться к употреблению в соответствии с рекомендациями, изложенными в сертификатах. Например, вискозная оболочка «OPBO» (Германия) перед наполнением фаршем замачивается в воде температурой 15-20 0С в течение 6-7 минут, после чего избытое влага удаляется встряхиванием.

Вискозно-армированные оболочки «Фиброус» (Германия), «Висколайт» (Финляндия») и другие аналогичные оболочки перед употреблением замачивают в теплой воде температурой 35-50 0С в течение не более 30 минут.

Вискозная (целлюлозная) гофрированная оболочка для сосисок не требует замачивания перед наполнением ее фаршем (9).