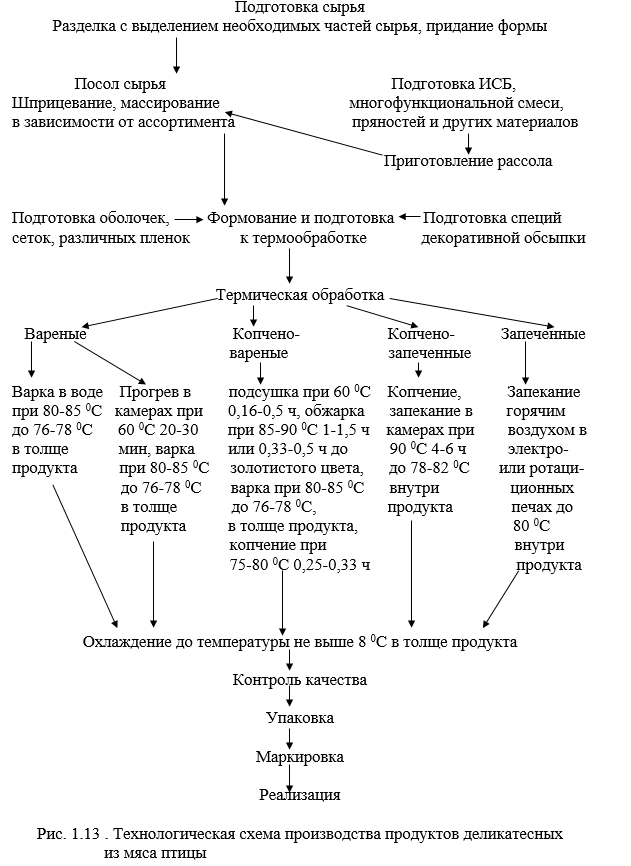

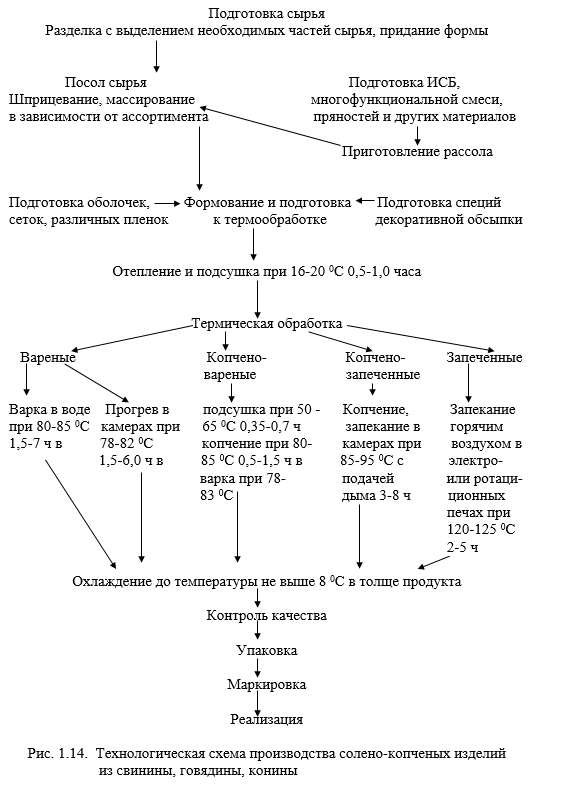

Технологический процесс производства осуществляется в соответствии с технологическими схемами производства (рис. 1.13, 1.14).

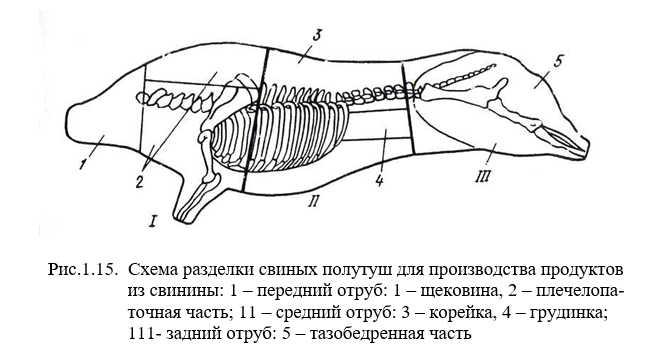

Разделка сырья. Свиные полутуши 1, 2 и 3-й категорий в шкуре и соленый бекон используют на производство продуктов из свинины. Бекон используют целиком, полутуши разделяют на отрубы, придают им определенную форму и размеры. На крупных предприятиях свиные полутуши разделывают на специальных установках, на предприятиях средней и малой мощности — на подвесных путях; готовые отрубы передают на стационарные или конвейерные столы. Для производства продуктов из свинины свиную полутушу разделяют на три отруба (рис. 1.15).

Передний отруб (плечелопаточную часть) отделяют между 4-м и 5-м спинным позвонком полутуши и используют для приготовления воронежского окорока, ветчины в форме, ростовского рулета, столичного бекона и рулетов копчено-запеченных с предварительным отделением ребер и межреберного мяса, а также щековины в случае разделки свинины с баками. Щековину отделяют по прямой линии в поперечном направлении к положению шеи перед 1-м шейным позвонком. Для изготовления столичного бекона используют шейно-лопаточную часть переднего отруба, отделяя его по границе с лопаткой. Оставшуюся часть направляют на выработку рулета копчено-запеченного.

Задний (тазобедренная часть) отруб отделяют между последним поясничным и 1-м крестцовым позвонками полутуши и используют для приготовления тамбовского окорока, ленинградского рулета, шинки по-белорусски.

Из среднего отруба выпиливают с помощью ленточных пил грудную кость в месте сочленения ее с реберными хрящами и позвоночник у основания ребер. Затем по всей длине выделяют (выпиливают) корейку шириной 14-15 см (длина ребер не более 8 см) и грудинку шириной 22-30 см, нижняя граница которой проходит по границе сосков.

Говяжьи туши и, полутуши разделывают по стандартной схеме разделки (рис. 1.1).

Полуфабрикатам для изготовления штучных изделий (окороков, кореек, грудинок и др.) придают определенную форму в соответствии со стандартом.

Для изготовления бескостных изделий обвалку костных отрубов выполняют по технологическим регламентам колбасного производства.

Посол мяса. Посол мяса первоначально служил, прежде всего, для придания стойкости продукту при хранении, в отсутствие искусственных способов охлаждения, замораживания и других методов консервирования. Вместе с тем, использование наряду с хлоридом натрия при посоле нитритов и других посолочных ингредиентов способствует стабилизации окраски мяса, придает продукту специфический вкус и аромат. Последние факторы, по всей вероятности, вытеснили то первоначальное значение посола мяса, которое применяли тысячелетиями. В настоящее время процесс посола мяса при производстве соленых изделий рассматривается более широко, и, в частности, считается, что посолочные ингредиенты обеспечивают цвет и аромат продукту, а также оказывают консервирующее и антиокислительное действие.

При посоле мышечная ткань набухает, увеличивается в объеме, повышается влагосвязывающая способность, изменяется концентрация водородных ионов в кислую сторону.

Посол можно рассматривать как диффузионно-фильтрационный процесс, при котором в толщу мяса проникают посолочные ингредиенты, а из мяса извлекается часть влаги, экстрактивных веществ, белков и др. Использование при посоле метода шприцевания рассола, а также интенсивных способов обработки посоленного сырья (тумблирование, массирование, вибрацию и т.п.) позволило ускорить процессы проникновения и последующего распределения посолочных ингредиентов в продукте за счет фильтрации рассола. Исходя из этого положения, процесс посола мяса при производстве соленых изделий рассматривают как фильтрационно-диффузионный осмотический. После посола продукт приобретает нежную консистенцию, становится более вкусными, и лучше усваивается. В процессе посола происходит созревание мяса под действием тканевых ферментов и ферментов микроорганизмов.

Посоленное сырьё приобретает высокие технологические свойства: пластичность, липкость, влагосвязывающую способность.

Фильтрационно-диффузионные процессы при посоле мяса. Для производства различных мясопродуктов в промышленности используют сухой, мокрый и смешанный способы посола. В настоящее время каждый из этих способов имеет определенное назначение в направленном формировании свойств и качественных особенностей продукта, а также зависит от вида и состояния сырья. Назначение сухого посола заключается, прежде всего, в увеличении сроков хранения продукта. При незначительных потерях белковых и экстрактивных веществ сухой посол дает продукт сильно соленый и с жесткой консистенцией при неравномерном распределении соли. Продолжительность сухого посола 15-60 суток при температуре 2-5 0С, и в основном применяется при обработке сырья, содержащего большое количество жировой ткани. Мокрый способ посола предусматривает погружение мяса в рассол, продукт при этом приобретает нежную консистенцию, умеренную соленость, которую можно регулировать количеством добавляемой соли, но при этом наблюдаются большие потери белковых и др. веществ. С целью ускорения посола сырье шприцуют одноигольчатыми ручными шприцами или многоигольчатыми установками. Рассол вводится в мышечную ткань под давлением 3.105 Па. Шприцованное сырье укладывают в емкости и заливают рассолом необходимой концентрации. Смешанный посол позволяет получить продукт средней солености с нежной консистенцией. Однако при этом имеют место потери растворимых веществ, хотя они несколько меньше, чем при мокром способе, и усложняется возможность механизации процесса. Этот способ применяется при изготовлении сыросоленых и варено-соленых окороков. Сырье натирают посолочной смесью и выдерживают, в течение 1-6 суток, затем помещают в емкость и заливают рассолом. После посола сырье вымачивают в чанах в течение 1-4 часов в зависимости от способа посола и размеров продукта с целью; предотвращения выступления хлорида натрия на поверхности продукта.

При мокром посоле вместе с накоплением посолочных ингредиентов, в продукте происходит переход низко- и высокомолекулярных веществ из мяса в рассол, потери могут достигать до 2 % к массе сырья.

РН исходного сырья влияет на способность мышечной ткани поглощать соль. Низкое значение рН способствует ускоренному проникновению хлорида натрия в мышечные волокна по сравнению с нормально созревшим мясом и более интенсивному протеканию процесса цветообразования. Посоленное мясо с высоким значением рН часто имеет низкую концентрацию соли в толще, что является следствием замедленного влагопоглощения.

Скорость диффузии рассола в мышечную ткань зависит от глубины автолитических изменений. Подтверждается, что парные мышцы быстрее поглощают рассол, чем охлажденные. По мере созревания мяса и разрешения посмертного окоченения наблюдается повышение его проницаемости.

Технология посола цельномышечных мясопродуктов. В промышленности используют различные модификации посола сырья, в основе которых лежат три классических способа - сухой (посол сухой посолочной смесью), мокрый (посол рассолом), смешанный (комбинирование сухого и мокрого посола). При этом в настоящее время практически в каждом варианте посола предусматривается введение в сырье рассола методом шприцевания.

Сухой посол применяют, как правило, для обработки сырья с повышенным содержанием жировой ткани (шпик, грудинка), а также при производстве

изделий с длительным периодом хранения (сыросоленые, сырокопченые, сыровяленые).

При сухом посоле сырье натирают хлоридом натрия или сухой посолочной смесью, укладывают в штабель или в чаны, пересыпают ряды дополнительно солью и выдерживают в течение 7-30 суток. Общий расход соли - 8-15 % к массе сырья.

В классическом виде сухой посол применяют редко (в основном - припроизводстве шпика), т.к. мясные изделия получаются весьма жесткими и солеными, имеют слабый запах и неравномерное распределение соли по слоям.

Разновидность сухого посола (шприцевание - натирка сухой посолочной

смесью - созревание - сушка) используют при изготовлении сыро-соленых

мясопродуктов из свинины и говядины.

Мокрый посол - позволяет получать изделия лучшего качества, с высоким выходом за более короткий производственный цикл, но с меньшим периодом хранения.

При этом мясо погружают в рассол, либо вводят его в толщу продукта (шприцевание), либо сначала продукт шприцуют и затем выдерживают в рассоле. В последнем случае имеется возможность существенно сократить продолжительность процесса распределения посолочных веществ и созревания сырья за счет применения интенсивных методов посола (массирование, тумблирование, электромассирование).

Смешанный посол. Сочетает элементы мокрого и сухого посолов, в связи, с чем его широко используют при производстве почти всех видов цельномышечных изделий. При этом сырьё шприцуют рассолом, натирают сухой посолочной смесью, выдерживают вне рассола (сухой посол в штабелях), после чего перекладывают в чаны, подпрессовывают и заливают рассолом в количестве 30-60 % от массы мясного сырья. По окончании мокрого посола мясное сырье выдерживают вне рассола и вымачивают в воде для удаления излишков соли из верхних слоев. Смешанный посол позволяет получать изделия различных видов высокого качества.

Способы шприцевания рассолов. Введение рассолов в сырьё осуществляют тремя способами:

- через кровеносную систему;

- уколами в мышечную ткань;

- безигольными инъекторами.

Посол через кровеносную систему весьма трудоемок, хотя и эффективен при обработке мясокостного сырья, используемого в виде отдельных отрубов (передние и задние окорока, полутуши). Введение рассола осуществляют через бедренную артерию в окороке и плечевую в лопатке по специальным схемам с помощью полой иглы наружным диаметром 3-4 мм, внутренним 2 мм и длиной -50-60 мм, имеющей центральное отверстие в торце. Рассол вводят под давлением 2-3 . 105 Па в количестве от 6 до 16 % к массе сырья.

Продолжительность введения рассола при каждом уколе 2-4 сек. О завершении процесса щприцевания судят по появлению из вены чистого рассола.

Данный метод не получил массового распространения в отрасли в связи с:

- высокой трудоемкостью и невозможностью автоматизировать процесс;

- необходимостью использования сырья с гарантированной степенью обескровливания и сохранности сосудов.

Посол шприцеванием в мышечную ткань производят с помощью латунных или никелированных пустотелых перфорированных игл длиной 150-160 мм, внутренним диаметром -1,5 мм, наружным - 3 мм. Отверстия для выхода рассола (диаметром -1 мм) располагаются на равном расстоянии друг от друга по спирали иглы или диаметрально.

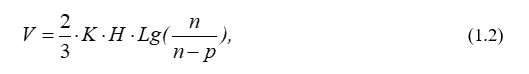

Введение рассола в мышечную ткань с помощью игл приводит к образованию зоны первоначального накопления ("объемных центров диффузии"), формы и размеры которой зависят от параметров шприцевания, а также от состояния ткани перед шприцеванием. В объемных центрах диффузии концентрируется основная масса рассола. Они представляют собой эллипсоид вращения, объем которого можно рассчитать по формуле:

где К – коэффициент пропорциональности (К = 2,17 см-2); n – коэффициент, зависящий от структурного состояния мышечной ткани (для охлажденного мяса трехсуточного созревания n = 33 кг/см); Н – длина начальной зоны распределения рассола, см; Р – давление шприцовочного шприца, кг/см2; V – объем эллипсоида вращения, см3.

В момент инъекцирования рассола в мясо посолочные вещества распределяются за счет фильтрации через систему микро- и макрокапилляров, последующее их проникновение осуществляется по закону конвективной диффузии. Чем больше зоны первоначального проникновения рассола, тем меньше времени необходимо для достижения равномерности распределения посолочных веществ по объему сырья (11).

Инъекция рассола в ткань значительно сокращает продолжительность посола, способствует лучшему поглощению рассола мясом, уменьшает потери белковых и других растворимых веществ, повышает выход продукции.

Многоигольное инъекцирование позволяет: получить равномерное распределение посолочных веществ в сырье; увеличить количество вводимого рассола до 60-100 % к массе мяса и строго контролировать его количество; в сочетании с массированием и тумблированием удержать весь рассол.

Важной характеристикой обрабатываемого сырья является его проницаемость для шприцуемого рассола. Проницаемость мяса для рассола при шприцевании рассчитывается по формуле (1.3):

где Q – расход рассола при шприцевании через поперечное сечение шприцуемого образца (м2), кг/с; - вязкость рассола, н.с/мг; L – определяющий размер шприцуемого образца, м; Р – давление шприцуемого рассола, Па; - плотность рассола, кг/см3; К – проницаемость мяса для рассола, м2; S – расстояние между иглами многоигольчатой насадки шприца, м.

Увеличение проницаемости сырья для рассола может быть также достигнуто за счет:

- применения механической (ножевой, игольной) тендеризации и/или массирования мяса перед шприцеванием;

- разрыхления структуры путем введения в него газов одновременно (или параллельно) с рассолами;

- применения электромассирования, т.е. обработки кусков парного сырья, нашприцованного рассолом, импульсным электрическим током (напряжение 220 V, частота – 50 Гц) со скважностью 0,4-0,6 с в течение 8-20 минут, что приводит к существенным изменениям структуры мяса, перераспределению компонентов рассола, ускорению биохимических процессов;

- обработки сырья протеолитическими ферментами.

Промышленные шприцы – инъекторы также разделяют на:

- ручные, механизированные, автоматизированные;

- одно- и многоигольчатые;

- с жестким или телескопическим креплением игл.

При этом в процессе шприцевания сырье может находиться в свободном или зафиксированном (прижатом) состоянии, при атмосферном давлении либо в условиях вакуума; введение рассола производится в мясо с одной стороны, либо одновременно сверху и снизу; при обычном (около 0,1 МПа), либо повышенном (более 0,3 МПа) давлении.

Интенсивные способы обработки сырья при посоле. Процесс посола цельномышечных продуктов весьма многообразен и сопряжен с развитием совокупности физико-химических, биохимических, микробиологических и массообменных процессов. При этом формирование у сырья требуемых вкусо-ароматических характеристик, нежности, сочности непосредственно связано как с уровнем активности внутримышечных ферментных систем, состоянием мышечных волокон, белка и степенью их изменения, так и с характером и скоростью перераспределения соли, воды и растворимых веществ между продуктом и рассолом. Мясо, являясь коллоидно-пористым телом, имеет полупроницаемые перегородки, через которые и происходят в основном диффузионные перемещения. Поэтому скорость посола во многом зависит от состояния, состава и структуры сырья: известно, что размороженное и нежирное мясо просаливается значительно быстрее, чем, соответственно, охлажденное сырье и жировая ткань. Применение метода шприцевания, основанного на введении рассола в глубь мышечной ткани, существенно сокращает продолжительность диффузионно-осмотической части процесса, однако всё равно требует определенности периода времени либо использования специальных технологических приемов для достижения равномерного распределения рассола по всему объему сырья и развития биохимических реакций, обеспечивающих получение готовой продукции хорошего качества.

В условиях промышленного производства первый путь – выдержка отшприцованного рассолом сырья в стационарных условиях (3-7 суток) - не является удовлетворительным вариантом, т.к. требует охлаждаемые производственные помещения, удлиняет и разрывает технологический цикл.

В связи с этим в отечественной и зарубежной практике получили широкое распространение активные способы посола, позволяющие интенсифицировать процессы распределения рассола и созревания мяса почти в два раза при одновременном повышении нежности и водосвязывающей способности сырья. В частности, к ним относят механическую тендеризацию, тумблирование и массирование.

Первые два способа - тендеризацию и тумблирование - применяют, как

правило, для обработки низкосортного сырья; массирование - для мяса с преобладающим содержанием мышечной ткани.

Механическая тендеризация мяса. Механическая тендеризация мяса заключается в накалывании или отбивании сырья, содержащего повышенные количества соединительной ткани, либо грубых мышечных волокон, на различного рода устройствах: валиках с насечкой или с клиновидными зубьями, пластинах с рифленой поверхностью или оснащенных иглами.

В результате механической тендеризации происходит частичное разрушение соединительно-тканных структур; разволокнение и разрыхление элементов мяса, вследствие чего улучшается консистенция сырья, повышается сочность, увеличивается проницаемость для посолочных веществ и степень доступности структур ферментам.

Основными недостатками ножевой тендеризации является ограниченность толщины используемого сырья, а также то, что размягчение мяса происходит не по всему объему куска, а только в местах уколов. В связи с этим обстоятельством ножевую тендеризацию, как правило, применяют в сочетании с последующим массированием.

Наиболее часто механическую (и, в частности, игольную и ножевую) тендеризацию проводят при подготовке говядины, в последующем используемой для изготовления реструктурированных мясопродуктов. В этом случае считают наиболее целесообразным проведение двухстадийной механической обработки, предусматривая на первой стадии - ножевую или игольную тендеризацию при частоте 15 уколов на 1 см2 (при давлении 3-4 . 105 Па, относительной деформации образца при сжатии - 0,5, диаметре игл - 2 мм и высоте игл - 2 см), и на II стадии - тумблирование, т.е. более мягкую механическую обработку в присутствии рассола (15 % к массе сырья).

Ножевая (игольная) тендеризация говядины: 10-15 уколов/см3.

Совокупность данных приемов, использованная при обработке трехглавой лопаточной мышцы (говядина) и пашины, позволяет почти в 1,4 раза ускорить процесс посола и значительно увеличивает водосвязывающую способность и липкость, улучшает консистенцию и выход.

Следует обратить внимание на то, что в предварительно тендеризованное сырьё нет необходимости шприцевать рассол, его можно просто (как вариант) добавлять во время последующего тумблирования или массирования в рабочую емкость аппарата.

По данным ВНИИМП, общая продолжительность двухстадийной

механической обработки составляет 3,5-4,0 час и обеспечивает эффект, аналогичный получаемому при непрерывном тумблировании говядины в течение 6,5-7,0 час.

Весьма эффективным, как уже отмечалось, является применение механической тендеризации сырья в сочетании с тумблированием и массированием, ферментной обработкой и выдержкой на созревании.

Тумблирование. Тумблирование рассматривают как вид механической обработки, который основан на принципе использования энергии падения кусков мяса с некоторой высоты, их удара друг о друга ("самоотбивание") и о выступы внутри аппарата. В результате соударений сырье подвергается механическим деформациям; возникающий эффект "сжатие-расширение", сопровождающийся образованием градиента давлений, способствует интенсивному фильтрационному переносу рассола из зоны начального накопления (после шприцевания) или с поверхности кусков (при заливке рассола в тумблер) по системе пор и капилляров внутрь мяса.

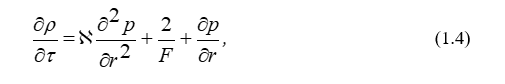

А. С. Большаковым и др. установлено, что при этом процесс распространения давления рассола в мышечной ткани можно описать уравнением фильтрации:

На первых стадиях механических воздействий на мышечную ткань основными изменениями ее структуры являются набухание, увеличение количества поперечно-щелевидных нарушений, разрушение мембранных структур, разрыхление и набухание миофибриллярных белков, нарушение связей между актином и миозином. Нежность и влагосвязывающая способность мясных изделий на этой стадии повышается незначительно, и стадия характеризуется как поверхностная тендеризация. При увеличении продолжительности механической обработки мышечные волокна набухают по всей толщине куска с образованием мелкозернистой белковой массы в области поперечно-щелевидных нарушений структуры мышечных волокон, влагосвязывающая способность, липкость и нежность сырья повышаются.

При обнаружении участков множественной деструкции миофибрилл и увеличении числа свободных связей, способных удержать дополнительное количество влаги, стадия умеренной тендеризации переходит в стадию оптимальной. При этом нарушение целостности мембранных структур сарколеммы, лизосом, митохондрий, ядер саркоплазматического ретикулума приводит к повышению проницаемости структур мышечной ткани для посолочных веществ и к освобождению внутриклеточных ферментов, что очень важно для ускорения просаливания и созревания мяса. При последующем (чрезмерном) увеличении продолжительности механической обработки происходит распад протофибриллярной субстанции миофибрилл по всей толще куска, отмечаются большие потери белка, уменьшение водоудерживающей способности. Такая степень механического воздействия, когда ухудшаются оpгaнолептические свойства готового продукта, а его выход снижается, характеризуется как запредельная тендеризация.

Эффективность тумблирования обусловлена:

- видом, состоянием, свойствами сырья;

- типом устройства (диаметр, конфигурация ребер и выступов);

- коэффициентом загрузки аппарата;

- наличием предварительной обработки сырья (тендеризация, шприцевание);

- режимом работы (скорость вращения, цикл процесса, продолжительность обработки).

Массирование. Процесс массирования является разновидностью интенсивного перемешивания и основан на трении кусков мяса друг о друга и о внутренние стенки аппарата. При этом по сравнению с тумблированием обработка в массажерах протекает в более мягких условиях и, следовательно, более продолжительна.

По этим причинам в массажерах предпочтительно обрабатывать сырьё с относительно мягкой консистенцией.

Явления, имеющие место при массировании и тумблировании, весьма близки, и сущность их заключается в:

разрыхлении морфологической структуры сырья, разрушении мембран и

повышении их проницаемости, что обеспечивает ускорение процесса проникновения и перераспределения посолочных веществ и улучшение структурно- механических свойств мяса;

активизации тканевых ферментов, что интенсифицирует процессы созревания сырья;

разрыве мышечных волокон и выходе миофибриллярных белков, что предопределяет рост водосвязывающей способности; кроме того, образующийся при массировании на поверхности кусков мяса липкий слой, состоящий из раствора солерастворимых белков и обрывков мышечных волокон, является связующим, обеспечивая адгезионное взаимодействие и монолитность реструктурированных изделий типа ветчины вареной в форме и оболочке, говядины прессованной и т.п. после окончания термической обработки и охлаждения.

Факторы, влияющие на эффективность массирования:

- вид, состояние и геометрия сырья;

- принцип действия и тип рабочего органа;

- скорость вращения барабана или рабочего органа;

- продолжительность воздействия активной рабочей фазы;

- условия среды: - в рассоле;

- без рассола;

- при атмосферном давлении;

- под вакуумом;

- с терморегулированием/без него;

- коэффициент загрузки.

Время активной фазы – 300-500-минут, количество оборотов рабочего органа за весь процесс более 3000.

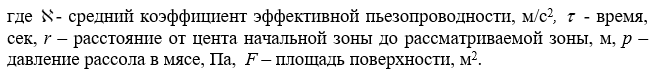

Скорость посола, степень созревания и изменение технологических свойств сырья зависят от ряда факторов, к числу которых в первую очередь следует отнести:

-характеристики исходного сырья (вид, морфологический состав и структуру); период автолиза, уровень рН - особенно при работе с мясом PSE и DFD; соотношение мышечной, соединительной и жировой ткани; наличие или отсутствие предварительных операций тендеризации, шприцевания, ферментации; геометрические размеры кусков сырья и т.п.

-параметры механической обработки (тип массажера; принцип действия

рабочего органа; скорость, продолжительность воздействия активной фазы; условия среды - без рассола, в присутствии рассола; при атмосферном давлении либо под вакуумом; с терморегулированием или без него; коэффициент загрузки).

В частности, установлено, что:

- при понижении величины рН сырья скорость его посола уменьшается: если для нормального мяса она условно составляет 1,0, то в мясе PSE и DFD она будет на 0,16-0,20 и 0,05-0,1 меньше и больше соответственно;

- общая продолжительность активной фазы механической обработки, позволяющая получить продукт хорошего качества (ВСС и ВУС, структурно-механические свойства, органолептические показатели), должна составлять 300-500 мин;

- для получения просоленного мяса с высокой ВУС и адгезионной

способностью количество ударных воздействий рабочего органа аппарата на сырье за весь период посола должно составлять не менее 3000 для свинины и 6000 - для говядины;

-длительность посола зависит от геометрических размеров кусков мяса. Если длительность "просола" куска мяса толщиной 20 мм принять за единицу, то при увеличении или уменьшении толщины на 50 % продолжительность посола будет увеличиваться или уменьшаться, соответственно, на 25-30 %;

- общая продолжительность посола свинины (при прочих равных условиях) на 25-33 % меньше периода, требуемого для "просола" говядины;

- мясо, полученное от молодых животных, независимо от вида (говядина,

свинина), просаливается быстрее в среднем на 10-20 %.

Классификация массажеров:

1. вертикальные емкости, оснащенные вращающимися внутри емкости лопастями и шнеком.

2. горизонтальные вращающиеся барабаны, на внутренней поверхности которых закреплены лопасти или перемешивающие устройства.

3. горизонтальные неподвижные емкости, внутри которых вращается шнек или вал с лопастями.

4. наклонно установленные, вращающиеся емкости, на внутренней поверхности которых имеются ребра перемешивания.

В последнее время в отечественной и зарубежной практике стали широко применяться такие способы обработки сырья, как тумблирование и массирование под вакуумом (0,25-0,5x105 Па).

Интенсифицирующее действие вакуумирования на процесс посола обусловлено растяжением и утончением мембран и оболочек, увеличением диаметра микрокапилляров, удалением из сырья воздушных и газовых пузырьков, что в совокупности обеспечивает более равномерное и быстрое, проникновение и распределение посолочных веществ в мясе.

Массирование в условиях вакуума (0,25-0,5 . 105 Па):

- ускорение процесса проникновения и распределения посолочных веществ;

- устранение окислительных изменений;

- улучшение органолептических показателей:

- цвет;

- аромат;

- вкус;

- монолитность;

- сочность.

- отсутствие пенообразования на поверхности сырья;

- снижение микробиологической обсемененности сырья;

- повышение выхода после термообработки.

Особенно эффективно применение вакуумирования при обработке говядины и конины.

Процесс реструктурирования – это процесс воссоздания, склеивания или восстановления структуры мяса или мясопродуктов на новой основе.

Реструктурированные продукты представляют собой продукты формованного типа (в оболочке, пресс-формах), сырьем для которых служат отдельные, небольших размеров куски мяса. Реструктурированным продуктам присущи такие важные показатели, как нежность, сочность, монолитность.

Применение реструктурирования позволяет регулировать органолептические и структурно-механические свойства изделий, вовлечь в производство сырье, ограниченно используемое в традиционных технологиях натуральных мясных продуктов, модифицировать функционально-технологические свойства сырья, варьировать химический состав готовой продукции, расширить ассортимент,повысить выход готовой продукции и рентабельность производства.

В современных условиях для многих предприятий, работающих на размороженном сырье с неконтролируемыми значениями рН, проблема монолитности приобретает особую остроту. Теоретически процесс образования монолитности связан с такими понятиями, как адгезия и когезия.

Основа процесса реструктурирования – адгезионно-когезионное взаимодействие.

Адгезией, или прилипанием, называют явление, которое возникает при контакте двух разнородных тел. При этом адгезия (липкость) относится к поверхностным свойствам и зависит от физико-химических свойств и особенностей состава пищевого сырья.

По общепринятой классификации адгезионных взаимодействий мясопродукты относят к упруго-вязко-пластическим телам, у которых величина адгезии зависит в основном от площади контакта между объектами и характеристик связей между ними (химические и электрические связи, капиллярная сила, расклинивающее давление тонкого слоя жидкости).

Применительно к цельномышечным мясопродуктам прочность адгезии зависит также от состояния поверхности, времени контакта тел, давления прессования, температуры среды, влагосодержания, наличия технологических добавок и ряда других факторов.

Главным компонентом, обеспечивающим адгезионно когезиозное взаимодействие кусков мяса, являются мышечные белки.

Применение интенсивных способов обработки сырья при посоле (тендеризация, массирование, тумблирование), вызывая частичное разрушение клеточных структур мышечных волокон, способствует выделению экссудата на поверхность кускового сырья. Происходящее затем межмолекулярное взаимодействие мышечных белков, содержащихся в экссудате, при одновременном увеличении поверхности контакта кусков дает возможность

повысить величину адгезии и обеспечить "склеивание" мелких кусков мяса в продукт, имеющий текстуру сортового отруба. После тепловой обработки эффект структурирования становится более выраженным. Качественные показатели структурированных изделий в значительной степени зависят от соотношения в используемом сырье мышечной, жировой и соединительной ткани,

установлено, что для получения гарантированной монолитности в сырье должно быть не менее 40 % мышечной, не более 30 % жировой и не более 15-20 % соединительной тканей. На выраженность формируемой текстуры влияют: вид сырья (говядина, свинина), его состояние (применение парного и охлажденного мяса - предпочтительно), вид, форма, скорость вращения рабочего органа массажера, продолжительность механической обработки, температура ведения процесса, вид и количество применяемых технологических связующих добавок.

Механизм действия основных функциональных добавок в процессе реструктурирования. Наиболее распространенными минеральными добавками являются поваренная соль и фосфаты.

Хлорид натрия - эффективный солюбилизатор (растворитель) миофибриллярного белка, экстрагирование которого способствует возрастанию величины адгезии и компонентов продукта.

Одновременно применение поваренной соли обеспечивает повышение уровня водосвязывающей способности и, соответственно, выхода готовой продукции.

Однако следует иметь в виду, что соль химически легко соединяется с естественно присутствующей в сырье или добавляемой водой, и при больших количествах последней степень солюбилизаиии миофибриллярных белков будет снижаться (за счет разбавления), вызывая - как следствие - падение величины адгезии.

Применение соли при пониженных температурах (-4±2 0С) среды усиливает гелеобразующую способность миозина и приводит к росту адгезионно-когезионных свойств. Хороший связывающий эффект дает предварительная обработка сырья смесью поваренной соли (1,5 %) и раствора протеолитических ферментов (трипсин, папайи - с концентрацией 0,05-0,1 %).

Применение фосфатов и, в первую очередь, триполифосфатов натрия и пирофосфатов обеспечивает разрушение актомиозинового комплекса и повышение растворимости мышечных белков. В результате возрастает их адгезионная способность и монолитность изделия, снижаются потери массы продукта при тепловой обработке, увеличиваются сочность и интенсивность окраски.

Из связующих компонентов растительного происхождения, применяемых в технологии реструктурированных мясопродуктов, наиболее распространены: крахмал, мука, рисовая крупа, соевый белковый изолят.

Определенный интерес представляет использование в качестве связующих добавок животного происхождения, к которым относятся плазма крови, молочные белки (особенно казеиновая фракция), белки яйца, желатин. Желатин наиболее популярен у производственников, однако вследствие высокой стоимости его используют, как правило, ограничено, в основном при изготовлении деликатесных мясопродуктов и пастеризованных консервов. По этой причине особое внимание специалистов привлекает вопрос применения в качестве адгезива реструктурированных мясопродуктов свиной шкурки.

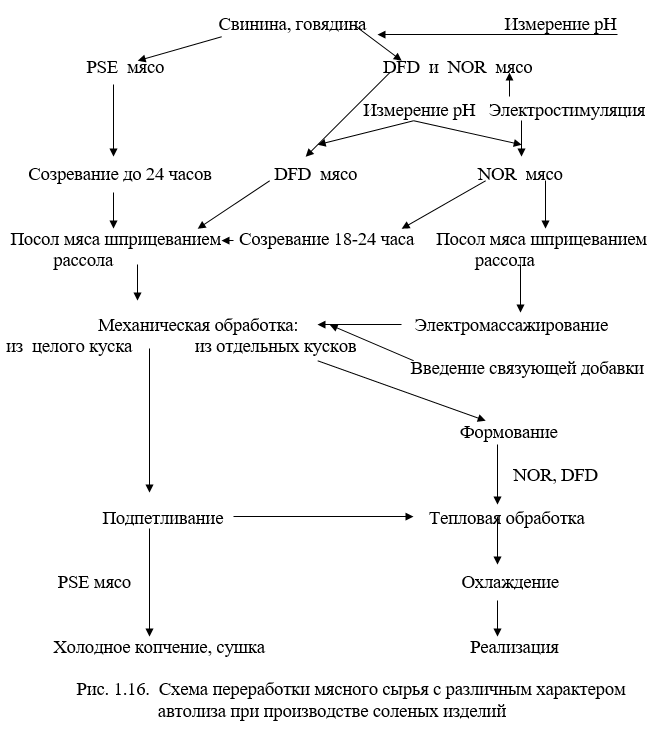

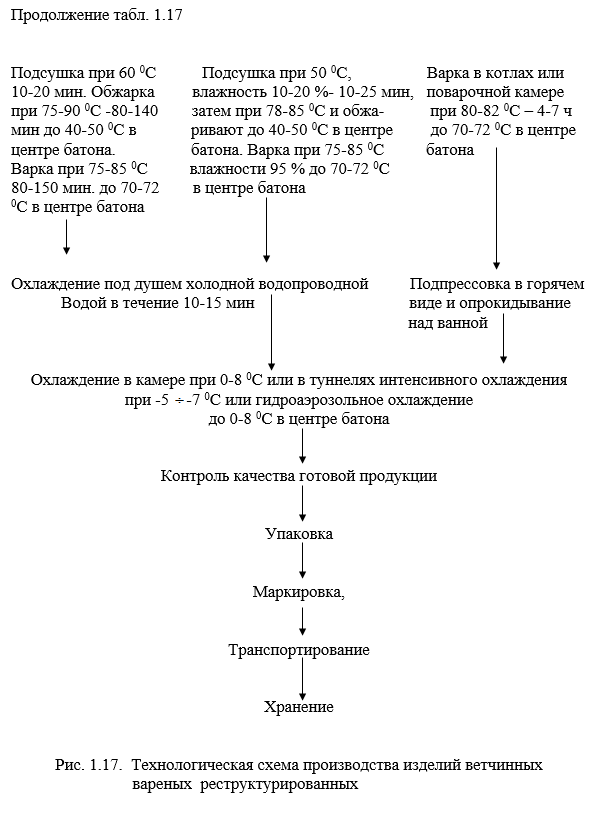

Технологический процесс производства реструктурированных изделий представлен на рис. 1.17.

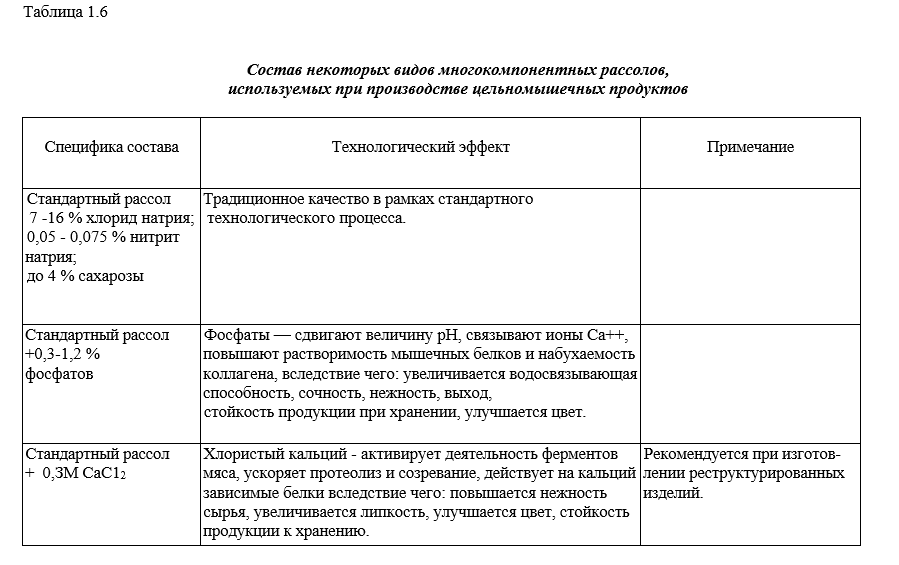

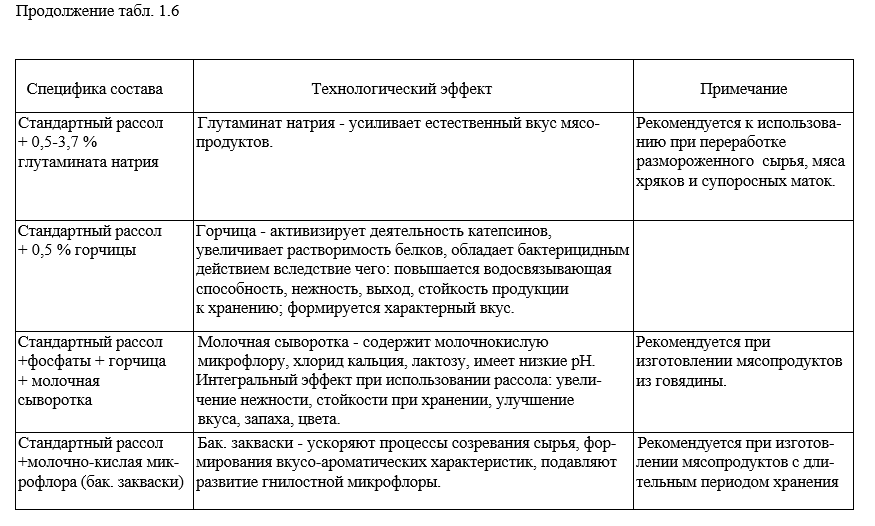

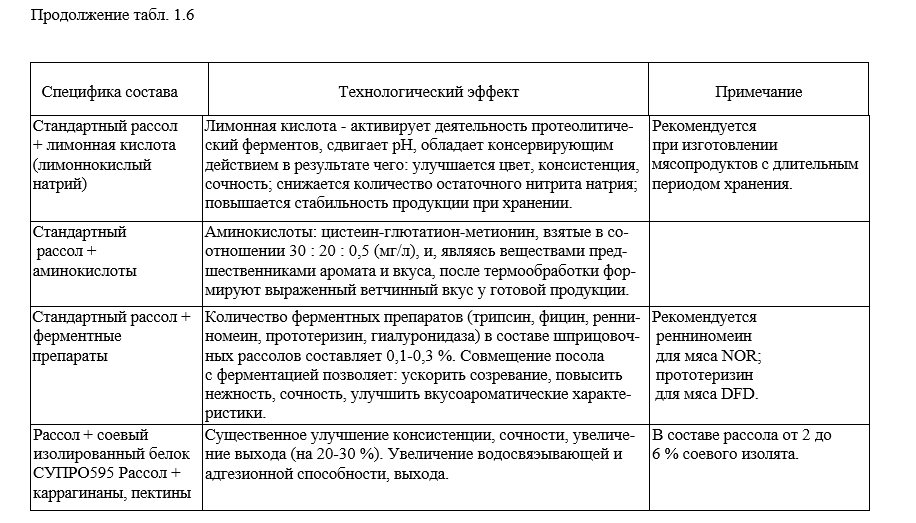

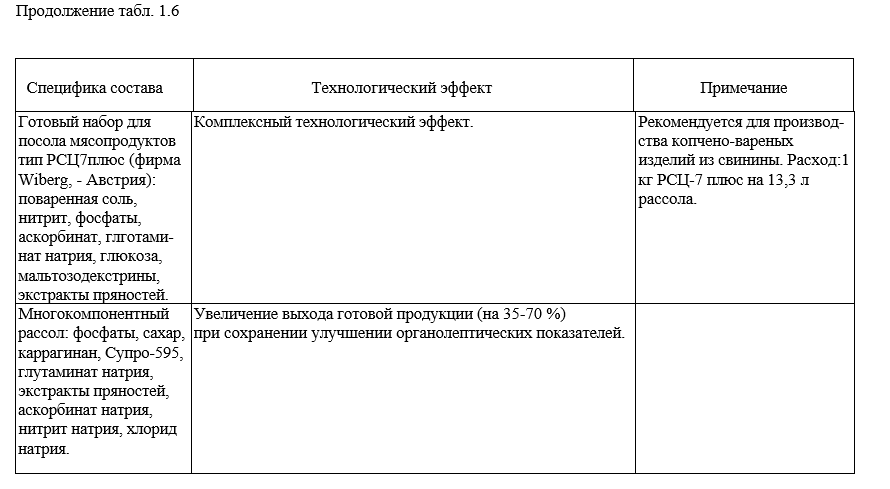

Приготовление много компонентных рассолов. В современной практике технологии цельномышечных мясопродуктов наряду со стандартными посолочными рассолами (7-16 % хлорида натрия, 0,05-0,075 % нитрита натрия, до 4 % сахара) широко применяют многокомпонентные рассолы, в состав которых дополнительно вводят разнообразные компоненты, обеспечивающие направленное действие как на функционально- технологические свойства сырья, так и на ход биохимических и диффузионно-осмотических процессов (табл.1.6).

Применение коптильных жидкостей имитирует процесс копчения. Использование каррагинанов и пектинов увеличивает водосвязывающую способность, сочность, выход готовой продукции. Введение в состав шприцовочных рассолов соевых изолированных белков СУПРО-595 дает возможность на 20-30% увеличить выход готовой продукции, при одновременном улучшении текстуры, сочности и соотношения жир-белок.

Комплексное применение солерастворимых СБИ в сочетании с каррагинанами обеспечивает повышение выхода цельномышечных изделий до уровня 150-180 % (практически без снижения доли сухих веществ в продукте). Однако при этом возникает необходимость в осуществлении соответствующей корректировки "разбавляемого" вкуса и запаха, что решается путем введения в многокомпонентные рассолы усилители вкуса и аромата.

Рассолы, содержащие соевые белковые изоляты, также относят к многокомпонентным. Как показывает практика, применение в технологии реструктурированных изделий препаратов СУПРО-500Е, ЕХ32 и ЕХЗЗ являются более эффективными в форме суспензий, дисперсий и эмульсий, добавляемых к сырью в процессе массирования.

Применительно к шприцовочным рассолам, наилучший результат дает использование СУПРО-595, образующего при определенных концентрациях и условиях среды в растворах лабильную гельную матрицу с низкой вязкостью. Низкая вязкость обеспечивает свободное инъецирование белоксодержащих рассолов в сырьё через любые шприцующие устройства, а наличие геля позволяет получать требуемый технологический эффект: увеличение нежности, сочности, выхода и т.п.

При этом следует иметь в виду, что порядок и последовательность приготовления белоксодержащих рассолов во многом предопределяют результативность данного технологического приема в целом, в связи, с чем необходимо учесть следующие рекомендации.

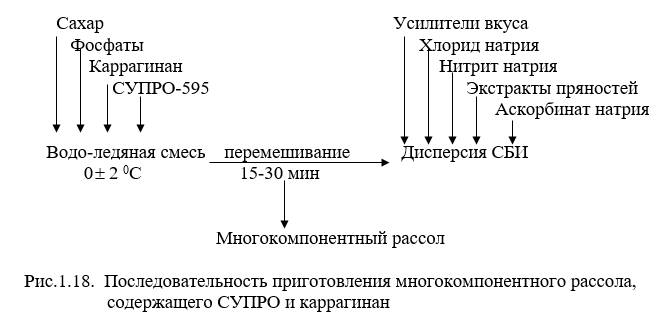

Рассолы готовят при интенсивном перемешивании вручную либо с помощью механических устройств, при последовательном введении ингредиентов.

В емкость наливают холодную воду (80-85 % от количества, указанного в рецептуре) и растворяют в ней сахар, фосфаты, затем каррагинан (если он включен в рецептуру) и постепенно вводят изолированный соевый белок Супро-595. После полного растворения вышеперечисленных компонентов в емкость добавляют поваренную соль и продолжают перемешивание. В самом конце процесса приготовления рассола вносят нитрит натрия и аскорбиновую кислоту или ее производные. Оставшееся количество рецептурной влаги (15-20 %) добавляют в виде льда для снижения температуры рассола.

Температура рассола не должна превышать 4 0С.

Приготовленный рассол перед инъецированием рекомендуется выдерживать в течение 20-30 мин.

Готовые рассолы стабильны в течение суток при температуре 0-4 0С.

Последним ингредиентом, который лучше всего добавлять непосредственно перед употреблением рассола, является аскорбинат. Ни при каких обстоятельствах нельзя добавлять его раньше, чем полифосфат в рассол, содержащий нитрит. Причина заключается в том, что полифосфат оказывает стабилизирующее действие раствор, предупреждая потерю газообразной окиси азота. Если аскорбинат добавить до полифосфата в нитритный рассол, то образуется облачко коричневого газа. Этим газом является двуокись азота, и это продукт реакции азота с воздухом после ее образования. Газ не сможет образоваться, если полифосфат уже присутствует в растворе.

Таким образом, аскорбинат нужно добавлять как можно позднее, а лучше - непосредственно перед использованием рассола.

Применение рассолов, содержащих СУПРО-595, при производстве цельномыщечных мясопродуктов и изделий из птицы позволяет существенно улучшить консистенцию, повысить сочность и выход (на 20-25 %) готовой продукции. Одновременно, копчено- вареные и запеченые изделия приобретают глянцевую привлекательную поверхность.

В максимальной степени проявляются преимущества соевых белковых препаратов при использовании размороженного сырья, мяса с признаками PSE, говядины, баранины, конины, мяса птицы.

Совместное использование в составе шприцовочных рассолов фосфатов, соевых изолятов СУПРО-595 и каррагинана дает возможность добиться увеличения выходов готовой продукции на 30-70 % при одновременном сохранении количественного содержания белка и влаги на уровнях, регламентируемых НТД.

Схема приготовления рассола, содержащего белковые препараты и полисахариды, представлена на рис.1.18.

Нормы введения в многокомпонентные рассолы основных ингредиентов

варьируют в зависимости от количеств вводимого рассола, вида сырья, типа

готового изделия и других факторов, - но, как правило, составляют для

СУПРО-595 - от 2,5 до 5,0%, для каррагинана - от 0,7 до 2,0 %, для глютамината натрия - от 0,5 до 1,2 %.

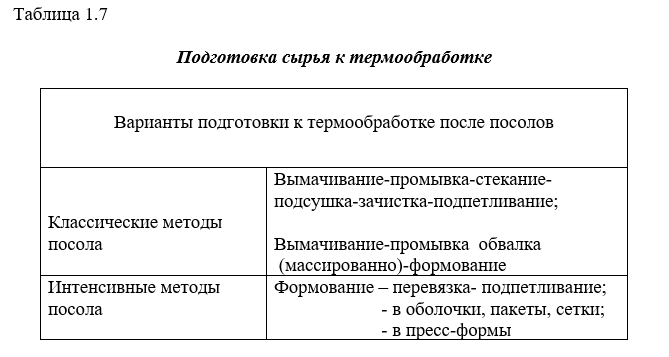

Подготовка к термической обработке. При применении классических способов посола мясное сырьё по окончании выдержки на созревании и в посоле, как правило, вымачивают, промывают, оставляют для отекания и подсушки, подпетливают, зачищают, формуют и передают на термообработку.

Вымачивание мясокостного и бескостного сырья осуществляют для удаления избыточного количества соли в поверхностных слоях, для чего его выдерживают в воде с температурой 15-18 0С в течение 1,5-4 часов (из расчета 2-х минут вымачивания на 1 сутки посола на 1 кг массы сырья). Затем производят промывку, зачистку шкуры, удаление бахромы и возможных прирезей, отекание и подсушку в течение 2-3 часов. После этого подготовленные фабрикаты соленых мясокостных изделий (окорока, корейка, грудинка) подпетливают и передают на термообработку.

При производстве бескостных цельномышечных изделий типа рулетов, бекона любительского и столичного, ветчины в форме и в оболочке и других видов посоленные отруба после вымачивания и промывки подвергают отвалке, удаляя все кости и хрящи. Бескостное сырьё массируют 20-30 мин в массажере, и затем направляют на формование.

Современные технологические решения производства цельномышечных изделий, основанные на применении интенсивных способов обработки бескостного сырья (шприцевание, массированно, тумблирование), в значительной степени упрощают ход процесса: после окончания механической обработки (посола и созревания) отдельные отруба либо мякотные части направляют на различные виды формования в зависимости от типа вырабатываемой продукции. Мясокостные отруба перед термообработкой подготавливают по классической схеме, рассмотренной выше: вымачивание - отекание - подсушка - подпетливание (табл. 1.7).

Для бескостного сырья используют значительно более разнообразные варианты формования и предварительной упаковки:

- перевязка шпагатом с подпетливанием (шейка, карбонад, филеи копченовареные, сырокопченые и сыровяленые изделия);

- заворачивание в полимерные пленки либо натуральные кишечные оболочки большого диаметра с последующей перевязкой шпагатом, клипсеванием и

подпетливанием (рулеты, балык, окорок, филей);

-закладка сырья непосредственно в пресс-формы (рулеты, ветчина, говядина пряная вареная, конина прессованная, баранина прессованная);

- двухэтапная упаковка: в пленочные полимерные пакеты под вакуумом и затем - в пресс-форму (ветчина Останкинская);

- наполнение кусковым сырьем натуральных и искусственных оболочек большого диаметра (реструктурированные мясопродукты - ветчина в оболочке,баранина вареная в оболочке);

- формование путем помещения сырья в сетки разного диаметра и конфигурации (окорок деликатесный).

В частности, при изготовлении рулетов из сырья, имеющего шкурку, рулет свертывают шкуркой наружу, при отсутствии шкурки - заворачивают в полиэтиленцеллофановые плёнки, говяжьи синюжные пленки или в говяжьи синюги с последующей поперечной перевязкой шпагатом и образованием петли для подвешивания.

При изготовлении рулетов так же, как и при производстве ветчины, предусмотрено использование пресс-форм различной конфигурации. В этом случае бескостное сырьё укладывают в металлические формы, оснащенные прижимной крышкой, причем внутреннюю поверхность предварительно выстилают нелакированным целлофаном во избежание адгезии продукта к форме после термообработки и охлаждения. Многие современные типы пресс-форм имеют на внутренней поверхности заранее нанесенное в заводских условиях антиадгезионное покрытие, предотвращающее прилипание продукта к форме, в связи с чем необходимость в применении целлофана отпадает.

Применительно к технологии производства формованных изделий важное значение приобретают три обстоятельства, влияющие на органолептические показатели и выход готовой продукции. Во-первых, следует иметь в виду, что при закладке сырья в пресс-формы необходимо избегать образования пустот и обеспечивать совпадение направлений мышечных волокон отдельных кусков мяса, подвергаемых реструктурированию.

Во-вторых, как было показано ранее, степень монолитности готовой продукции и величина выхода готовых изделий определяется не только видом, состоянием сырья и типом применяемых технологических добавок (в первую очередь - адгезивов), но и условиями подготовки сырья, в связи с чем, рекомендуется его перед формованием (закладка в оболочки, пресс-формы, емкости) подвергнуть дополнительному кратковременному (до 30-40 мин) массированию.

В-третьих, степень монолитности и величина выхода во многом зависит от параметров подпрессовки сырья в процессе его термообработки. В связи с этим рекомендуется применять давление подпрессовки на уровне 0,25-0,50 .105 Па, что дает возможность иметь сочный продукт с плотной консистенцией и высоким выходом.

С целью удлинения периода хранения готовой продукции в ряде технологий предусмотрено проведение термообработки сырья в пресс-формах после его предварительной упаковки в вакуум-пакеты.

В условиях предприятий малой мощности, производящих закладку сырья в пресс-формы вручную, регулирование параметров подпрессовки затруднено, и, как правило, уровень давления выбирают опытным путем, изменяя ступеньку зацепления накидных или пружинных зажимов на крышке.

Весьма распространено в технологиях реструктурированных изделий применение колбасных оболочек большого диаметра. Наряду с естественными (синюги, пузыри) широко используют искусственные оболочки (целлюлозные и полимерные).

При выборе оболочек следует ориентироваться на степень соответствия их свойств с условиями технологического процесса. В частности, оболочки типа Фиброус в отличие от материалов Налофан, как правило, не пропускают коптильных веществ; полиамидные оболочки имеют очень низкую паро-, газо- и водопроницаемость.

Термическая обработка - одна из заключительных операций технологического процесса производства цельномышечных мясопродуктов, причем в зависимости от вида изделий применяют различные способы теплового воздействия, их сочетания и модификации.

Обжарка (подсушка). Применяется при изготовлении реструктурированных изделий ветчинного типа в натуральной оболочке. В первой фазе обжарки идет подсушка оболочки при температуре 50-60 0С, относительной влажности 10-20 %, скорости движения воздуха 2 м/с. Во второй фазе осуществляется обработка продукта дымовыми газами при температуре 90-110 0С, влажности 52-57 % и скорости воздуха 2 м/с.

В результате обжарки (после достижения в центре продукта температуры 40-45 0С):

-имеет место прогрев сырья, сопровождающийся частичным развитием

денатурационно-коагуляционных процессов мышечных белков;

-вследствие термотропного структурирования мясная система упрочняется, фиксируется форма батонов;

-при использовании белковых и натуральных (кишечных) оболочек происходит их высушивание, увеличивается прочность, появляется приятный золотисто-красный цвет;

-инициируется распад нитрита натрия, активизируется реакция цветообразования;

-продукт приобретает характерный запах и привкус копчения;

-происходит частичное испарение слабосвязанной влаги через белковые

оболочки, что приводит к потерям массы (для батонов с диаметром 100 мм потери в процессе обжарки составляют до 4-4,5 %);

-под воздействием высоких температур и коптильных веществ в периферийных слоях продукции происходит гибель вегетативных форм микроорганизмов. При этом следует иметь в виду, что в изделиях (особенно большого диаметра) температура может какое-то время находиться на уровне (25-35 0С) оптимального развития микроорганизмов и деятельности ферментов. Это обстоятельство, а также задержка партии более чем на 30 минут между этапом обжарки и варки может привести к активизации роста микроорганизмов, закисанию, ухудшению окраски (серые пятна на разрезе) готовой продукции.

Следует отметить, что в большинстве современных технологий предусмотрена выработка ветчинных изделий в оболочках с ограниченной паро-, газо-, водопроницаемостью (типа полиамид), в связи с чем применение обжарки потеряло актуальность. Имитация эффекта копчения производится за счет введения в сырье при посоле коптильных ароматизаторов.

Копчение применяют при изготовлении копчено-вареных, копчено- запеченных и сырокопченых цельномышечных мясопродуктов, в основном имеющих открытую поверхность. Многокомпонентность коптильного дыма предопределяет возможности получения разнообразных последствий от применения процесса копчения.

Влияние коптильных веществ и собственно процесса копчения на качество мясопродуктов проявляется в нескольких направлениях:

- изделия приобретают специфический, приятный вкус и запах, темно-красный (с широким спектром оттенков) цвет, глянцевую привлекательную поверхность;

- подсушенная поверхность создает защитный слой, препятствующий

чрезмерному испарению влаги и возможному развитию плесеней;

- проникновение в продукт некоторых фракций дыма и особенно фенольной и органических кислот, обладающих высоким бактерицидным и бактериостатическим действием, подавляет развитие гнилостной микрофлоры, повышает устойчивость изделий при хранении, т.е. копчение является одним из способов консервирования, особенно в сочетании с посолом и сушкой. Бактерицидное действие дыма проявляется, прежде всего, на поверхности продукта;

- одна из фракций дыма - фенолы - хорошо поглощается жировой тканью и, имея высокие антиокислительные свойства, препятствует порче жира и шпика. Кроме того, фенолы обладают дубящим действием, в результате чего поверхностные слои подвергаются усадке, упрочняются, снижается их паро-, газопроницаемость и доступность к проникновению извне микроорганизмов;

процесс копчения сопровождается одновременно тепло-, массопереносом и влагообменом, в результате чего из продукта испарятся часть влаги, изделие

обезвоживается, и это, в свою очередь, задерживает развитие микрофлоры, придает изделию характерные органолептические показатели.

В технологических схемах производства копчению, как правило, предшествует операция посола, и это имеет важное значение: в мышечную ткань несоленого сырья коптильные вещества проникают чрезвычайно медленно; изменения структуры мяса в процессе посола (особенно в условиях интенсивных механических способов обработки) значительно увеличивают проницаемость сырья для коптильных веществ.

В зависимости от вида вырабатываемых цельномышечных изделий применяют высокотемпературное (80-100 0С), горячее (30-50 0С) и холодное (18-22 0С) копчение. Продолжительность горячего копчения, характерного для копчено-вареных и копчено-запеченных изделий, составляет при 80-100 0С от 1 до 8 час, при 30-50 0С от 2 до 12 час. Длительность процесса холодного копчения - от 12 до 72 час.

Применение различных температур копчения обусловлено тем, что каждый диапазон предопределяет специфику в развитии биохимических изменений, меняет их направленность и тем самым дает возможность получать различный технологический результат, органолептические показатели и стойкость к хранению у готовой продукции.

В частности, температура копчения влияет на характер жизнедеятельности микрофлоры в продукте: 18-20 0С - оптимальная температура для развития психрофильных микроорганизмов, 35-40 0С - для развития мезофиллов, 80-100 0С - оказывают пастеризующий эффект на большую часть вегетативной микрофлоры.

Особенно чувствительны к воздействию дыма грамотрицательные бактерии, несколько менее - стафилококки. Неспорообразующие и вегетативные формы споровых типа B.Subtilis погибают при копчении за 1-2 час, споры этих бактерий через 8 час, E.coli - через 20 мин. Очень устойчивы к действию коптильных веществ плесени.

Таким образом, при пониженных температурах копчения выше вероятность преимущественного развития микробов-антагонистов гнилостных бактерий, в связи, с чем при одинаковой степени прокопченности изделия холодного копчения более устойчивы к микробиальной порче. Одновременно увеличение степени стабильности сырокопченых изделий в процессе хранения обусловлено низкими значениями активности воды (Aw) и рН.

Перед загрузкой продукции температуру в камерах рекомендуют установить на уровень на 10-12 0С превышающий температуру копчения, причем сначала продукт подсушивают от 30 до 60 мин, а затем подвергают собственно копчению.

После завершения копчения копчено-вареные мясопродукты направляют на варку, копчено-запеченные - на запекание, сырокопченые - на сушку.

Запекание - процесс нагрева, осуществляемый горячим воздухом или воздушно-дымовой смесью, применяют при изготовлении копчено-запеченных, запеченных и жареных цельномышечных изделий. Температура запекания -55-150 0С.

Специфические особенности процесса запекания по сравнению с варкой заключаются в том, что:

-при запекании обезвоживается наружный слой вследствие испарения воды, возникновения термо-влагопроводности, температура внешнего слоя повышается, и в нем начинают протекать процессы пирогенетического распада составных частей мяса, в результате которых образуются химические вещества, частью летучие, обладающие приятным специфическим ароматом и вкусом. Процесс разложения с образованием веществ, вызывающих ощущение аромата и вкуса, начинается при 105 0С и усиливается с повышением температуры;

запеченные изделия имеют более высокие выхода, что обусловлено образованием на поверхности продукта уплотненного слоя, препятствующего впоследствии испарению влаги и выделению бульона и жира;

происходящее при сухом высокотемпературном нагреве парообразование внутри изделий создает избыточные напряжения, расширяющие продукт,вследствие чего повышается его нежность, сочность, улучшается внешний вид, вкус и запах;

пастеризующий эффект нагрева является более выраженным, что способствует удлинению периода хранения готовой продукции.

В принципе процесс копчения-запекания можно применять для всех видов цельномышечных мясопродуктов, имеющих стадию варки, используя двухфазный режим работы обычных обжарочных камер.

Например, при копчении-запекании окороков в первой фазе изделия прогревают до 40-50 0С в толще и подкапчивают. При этом температура в камере поддерживается на уровне 95-100 0С, продолжительность 2-3 ч. Во второй фазе температуру поддерживают в диапазоне 75-80 0С, доводя ее в толще продукта до 72 0С. Продолжительность копчения-запекания зависит от массы и толщины изделия и колеблется от 6 до 12ч. Для исключения чрезмерной усушки продукта в камеру подают пар. При копчении-запекании необходимо следить, чтобы не было оплавления жира. При начале оплавления немедленно снижают температуру, а затем постепенно повышают ее.

Запеченные и жареные изделия (буженина, карбонад, шейка, говядина и филей запеченные) подвергают термообработке в электрошкафах, электрических или газовых ротационных печах, предварительно уложив полупродукт на противни, смазанные жиром.

Продолжительность процесса запекания зависит от температуры воздуха, массы продукта и составляет при температуре 120-150 0С для буженины 3-5 ч, карбонада -1,5-2 ч, шейки - 2,5-3,5 ч.

При запекании буженины и карбонада в термокамерах при температуре 85-90 0С продолжительность обработки составляет 5-7 ч. Процесс запекания мясопродуктов может быть интенсифицирован в случае применения ступенчатых режимов запекания в термокамерах с автоматическим регулированием режимов. При этом запекание производят в три стадии:

1 стадия - температура греющей среды 185 ± 5 0С до достижения в толще продукта температуры 10 0С;

II стадия - температура греющей среды 115 ± 5 0С до достижения в толще продукта температуры 60 0С;

III стадия - температура греющей среды 145 ± 5 0С до достижения в толще продукта температуры 72 0С.

При изготовлении буженины и карбонада в жареном виде жарение производят на плите при 150-170 0С в течение 1 ч, после чего их помещают в духовой шкаф и продолжают жарение при 150-170 0С (буженину 2,5-4 ч, карбонад 0,5 ч).

Варка. Варка - процесс нагрева цельномышечных мясопродуктов при температурах выше 70 0С с целью доведения изделий до состояния кулинарной готовности, завершения формирования органолептических показателей, повышения стабильности при хранении.

Денатурационно-коагуляционные изменения мышечных белков начинают проявляться при повышении температуры от уровня 45 0С и в основном завершаются в диапазоне 66-80 0С. В результате термоденатурации изменяется степень растворимости и гидратации белков, происходит термотропное гелеобразование; необратимое сокращение мышечных волокон приводит к снижению водосвязывающей способности мяса, отделению слабосвязанной влаги, упрочнению структуры. При этом степень выраженности этих изменений зависит от уровня применяемых при варке температур греющей среды и темпа нагрева.

Мягкие режимы варки (при температурах 70-75 0С) позволяют получать продукцию более сочную, нежную, с повышенными выходами. Применение низких темпов нагрева (температурный градиент между средой и продуктом при подъеме температуры составляет всего 5-10 0С) также дает возможность уменьшить величину потери массы и улучшить качество.

В частности, при варке окороков в воде при температурах греющей среды 70, 80 и 90 0С выхода готовой продукции, соответственно, составляют 86,6, 80,8 и 74,0 %.

Возрастание потерь с повышением температуры одновременно сопровождается увеличением количества выплавляющегося жира. В среднем потери при варке соленой свинины (в % к начальному содержанию) составляют: воды - 25-30, азотистых веществ (в основном глютина и экстрактивных веществ) - 5-7 %, соли, нитрита и других минеральных веществ - более 50 жира - до 5 % к массе свинины. В случае варки копченых изделий в воде теряется некоторое количество коптильных веществ. Обезвоживание при тепловой обработке приводит к увеличению жесткости продукта.

Изменения липидов в процессе варки в основном связаны с развитием гидротермических и окислительных явлений, следствием которых является сокращение продолжительности потенциального периода хранения готовой продукции и ухудшение органолептических показателей. Применение антиокислителей и синергистов дает возможность существенно уменьшить влияние нагрева на состояние жиров.

В результате варки происходят изменения структурно-механических свойств и органолептических показателей цельномышечных мясопродуктов. Денатурационно-коагуляционные процессы мышечных белков, гидролиз коллагена и липидов вызывают упрочнение структуры, повышают её связность и монолитность.

Одновременно - как следствие распада белков, липидов и других высоко- и низкомолекулярных веществ - имеет место накопление вкусо-ароматических веществ, и в первую очередь таких, как глутаминовая кислота, глутаминат, инозиновая кислота, креатин, креатинин, метиональ, летучие жирные кислоты (пропионовая, масляная, муравьиная, уксусная и др.), продукты реакции меланоидинообразования. При этом, чем мягче режимы варки, тем более выражен специфический мясной аромат готовых изделий. В процессе варки завершается реакция цветообразования, и при температуре 60-70 0С идет интенсивное окрашивание продукции, обусловленное переходом нитрозомиоглобина в нитрозогемохромоген. Необходимо отметить, что стабильность получаемой окраски непосредственно связана с темпом нагрева: применение высокотемпературной варки может привести к появлению серо-коричневого цвета.

Для осуществления варки цельномышечных мясопродуктов в качестве греющей среды используют горячую воду, паровоздушную смесь, влажный воздух или греющую поверхность (в случае варки изделий в пресс-формах).

Наиболее старый и простой способ варки - в воде, который применяют, как правило, для термообработки отрубов свиных, говяжьих и бараньих туш (окорок, корейка, грудинка), рулетов и изделий в пресс-формах.

Подготовленное сырье перед варкой сортируют по массе с разрывом в 1 кг, т.к. продолжительность варки зависит от размеров отрубов, затем навешивай на рамы, палки или загружают в корзины (формы) и полностью погружают в воду, нагретую до 95-100 0С. Через 30 мин. температуру в котлах устанавливают на уровень 70-85 0С и ведут процесс из расчета 45-55 мин. нагрева на 1 кг массы продукта. В частности, продолжительность варки окороков при температуре 70 0С устанавливают из расчета 55 мин., а при 82 0С -45 мин. на 1 кг массы продукта.

При варке окороков через 30 мин. уровень воды в котлах понижают на 7-10 см, т.е. на длину голяшки или рульки. Для рулетов, корейки и грудинки после посола или копчения продолжительность варки при температуре 75-80 0С рассчитывают, исходя из 50-55 мин. на 1 кг массы.

Варка в воде сопряжена с потерей экстрактивных веществ, белков, минеральных солей и витаминов. Одновременно происходит выплавление жира и его переход в воду, в которой производят варку. При варке теряется от 10 до 30 % воды, содержащейся в исходном сырье. Все эти факторы приводят к уменьшению массы готового продукта на 20-35 %.

Для уменьшения потерь полезных веществ и повышения выхода готовых изделий рекомендуется загружать продукт в воду или пароварочные камеры, в которых температура в момент загрузки находится на уровне 95-100 0С. При этом, в результате денатурации белков на поверхности продукта образуется уплотненный слой, который затрудняет переход в воду полезных веществ.

Технически варку осуществляют в котлах, оснащенных ложным перфорированным дном, под которым располагаются паровые змеевики.

Варка паром - более современна, гигиенична и интенсивна. В пароварочных камерах подвергают термообработке практически все виды цельномышечных и реструктурированных изделий.

При этом, однако, следует иметь в виду, что:

у окороков может произойти разваривание мясной части у ножки;

рулеты необходимо варить только в специальных поддонах для сбора жира;

оптимальный температурный диапазон нагрева изделий в пресс-формах

составляет 78-90 0С;

вид используемой оболочки (для ветчины вареной в оболочке, ветчины для завтрака и т.п.) предопределяет уровень температуры варки; для белкозиновой и кутизиновой оболочки температура не должна превышать 76-78 0С, для

целлофановой - 78-80 0С, для синюги и фиброуса - 80-85 0С. Продолжительность нагрева - 2,5-3,5 час. в зависимости от диаметра оболочки. Температура в центре продукта в конце варки - 71 ± 1 0С.

При варке сырья в пресс-формах греющей средой является металлическая поверхность. Но и в этом случае мы имеем дело с влажным нагревом в результате выделения образующегося бульона. Варка в формах имеет ряд преимуществ: уменьшаются потери массы продукта, допускается замена водяного обогрева паровым либо воздушным, обеспечивается более высокий санитарный уровень производства. При варке в формах благодаря меньшей потере мясного сока продукт получается сочным, монолитным и вкусным. Выделившиеся при варке бульон и жир остаются в форме, образуя при застывании желе. Выход продукции увеличивается.

Как правило, при термообработке сырья в пресс-формах применяют следующие параметры нагрева. После загрузки котлов либо пароварочных камер температуру 100 0С вначале поддерживают в течение 20-30 мин, затем снижают до 75 0С и оставляют без изменений до конца варки. Продолжительность варки устанавливают из расчета 50 мин на 1 кг ветчины. Затем из форм сливают бульон, продукт охлаждают в течение 1 ч и подпрессовывают крышкой до отказа, а затем окончательно охлаждают в течение 12 ч при 0-2 0С. Условия выбора величины давления подпрессовки были рассмотрены в разделе "Подготовка мясного сырья перед термообработкой".

Для оплавления застывшего бульона и жира на стенках охлажденные формы с ветчиной кратковременно обогревают горячей водой. Ветчину извлекают опрокидыванием форм. Затем изделие зачищают от бульона и жира, завертывают в пергаментную бумагу или целлофан и направляют в реализацию.

Сушка. Сушка - завершающая операция технологического процесса производства сырокопченых и сыровяленых цельномышечных мясопродуктов.

Продолжительность сушки составляет от 3 до 15 суток и зависит от вида изделий. Для филея, шейки и балыка, которые коптят и сушат в оболочке, длительность процесса -10-15 суток; для окороков, рулетов, грудинки - 3-7 суток.

Сушку осуществляют в специальных камерах, оснащенных системой кондиционирования, поддерживающей определенную температуру (12-15 0С), относительную влажность (75-82 %) и скорость движения воздуха (0,05-0,1 м/с).

Цель сушки - обезвоживание изделия, что сопровождается снижением влагосодержания, увеличением концентрации сухих веществ (и в первую очередь, поваренной соли и коптильных веществ), обеспечивающих консервирующее действие.

В связи с наличием в продукции, сохраненной естественной тканевой структуры, процесс эвакуации влаги из сырья на этапе сушки через систему капилляров и пор идет с падающей скоростью. Количество испаряемой влаги в час составляет в среднем от 0,05 до 0,15 % (к сухому веществу).

Однако, кроме чисто физического обезвоживания, в мясопродуктах протекает ряд сопряженных друг с другом биохимических, физико-химических и микробиологических процессов, ход которых во многом предопределяет качество готовых сырокопченых (вяленых) изделий.

В частности, продолжается развитие тканевых ферментов и микроорганизмов, деятельность которых вызывает частичную деструкцию клеточных элементов мышечной ткани, формирование выраженных упруго-эластичных и твердообразных свойств, сдвиг рН в кислую сторону (в интервале 5,0-5,4). При этом снижение уровня рН вызывает уменьшение водосвязывающей способности, интенсифицирует процессы цветообразования, стимулирует деятельность молочнокислой микрофлоры.

Основная сложность реализации технологии сырокопченых и сыровяленых изделий заключается в необходимости создания условий для селективного развития микрофлоры. В мясном сырье, поступающем на переработку, находится большое количество самых разнообразных микроорганизмов, но только лишь некоторые из них нам необходимы для технологических целей.

В условиях посола (введение хлорида натрия, нитрита), копчения (воздействие фенолов), сушки (обезвоживание, увеличение концентрации соли, снижение уровня рН) количественно-видовой состав микрофлоры существенно изменяется. В начале сушки задерживается рост грамотрицательных бактерий на фоне нарастания количеств молочнокислых бактерий и микрококков. В конце сушки санитарно-показательная микрофлора полностью отмирает, а количество молочнокислых после достижения максимума стабилизируется и даже несколько снижается. Этому же способствует применение при посоле Сахаров, при сбраживании которых образуются уксусная, молочная, муравьиная и другие кислоты, накопление которых, кроме снижения рН и подавления развития патогенных микроорганизмов, обеспечивает формирование вкусо-ароматических показателей.

В целом букет "ветчинности" обусловлен наличием карбонильных соединений (альдегиды, кетоны), серосодержащих компонентов (меркаптаны), органических кислот, спиртов, эфиров, фенолов.

Специфика механизма цветообразования в сырокопченых изделиях определяется невысокими температурами ведения процесса, постепенным снижением влагосодержания и увеличением концентрации поваренной соли. В этих условиях падает активность естественных ферментных систем, что оказывает негативное действие на реакции формирования окраски. Однако сдвиг рН в кислую сторону, значительно ускоряет этот процесс.

Применительно к технологии сырокопченых цельномышечных мясопродуктов следует иметь в виду, что:

- с целью ускорения процесса обезвоживания, созревания и цветообразования в состав рассолов (или сухих посолочных веществ) можно ввести вещества - коагулянты и, в частности, ионы Са++ в виде водных растворов хлорида кальция;

- использование при изготовлении сырокопченых (вяленых) изделий сырья, имеющего признаки DFD, замедляет процесс сушки и повышает вероятность микробиологической порчи;

- добавление в посолочную смесь 0,3 % глюконодельталактона интенсифицирует развитие молочнокислой микрофлоры, стабилизирует цвет и сокращает продолжительность сушки;

- наличие в готовых сырокопченых и сыровяленых изделиях 4-7 % поваренной соли обеспечивает микробиологическую стабильность продукции при хранении;

- обесцвечивание сырокопченых (вяленых) изделий (особенно в летний период) обусловлено чрезмерным накоплением перекисей, образуемых молочнокислыми бактериями. В нормальных условиях перекиси разрушаются стафилококками. В случае дисбаланса количества молочнокислой микрофлоры (более 30 % от общего количества микроорганизмов) и стафилококков перекиси остаются, вызывая изменение цвета;

- при нарушении рекомендуемых параметров сушки (температура, относительная влажность и скорость движения воздуха) на поверхности изделий может образовываться чрезмерно уплотненный слой, препятствующий

испарению влаги и ухудшающий внешний вид, и вид на разрезе. Для устранения этого дефекта опустите изделие на 15-20 мин. в теплую воду, после чего продолжите сушку;

-при применении воздуха с повышенной относительной влажностью на поверхности изделий может появиться плесень; удаление её производят слабым раствором уксуса или питьевой соды; гарантированную защиту

поверхности мясных изделий от поражения плесневыми грибами, дрожжами и гнилостной микрофлорой обеспечивают дельвоцид, сорбиновая кислота, либо фунгистатики отечественного производства (ДГК)-Е265 и (ДГК-Ма)-Е266 и зарубежного ("Натомакс") производства;

- сушку следует вести, расположив изделия на рамах или вешалах таким образом, чтобы между ними оставались промежутки, достаточные для свободной циркуляции воздуха;

Охлаждение. Применение высокоскоростных методов охлаждения снижает степень испарения влаги из продукта, в связи, с чем потери массы цельномышечных (с открытой поверхностью) и реструктурированных (в оболочке) изделий значительно уменьшаются.

По этой причине по завершении термообработки большинство видов вареных и копчено-вареных изделий подвергают двухстадийному охлаждению: в начале - под душем холодной водой (с температурой 10-12 0С) в течение 20-30 мин. или путем интенсивного орошения из форсунок до температуры в центре 27-30 0С, и затем в камерах воздушного охлаждения (при температуре 4 0С и относительной влажности воздуха 95 %) до доведения температуры в центре изделий до 8-15 0С. По современным рекомендациям уровень температуры в центре продукции по завершении охлаждения должен составлять 4 ± 4 0С. Применительно к продукции, изготавливаемой в пресс-формах, двухфазное охлаждение является также предпочтительным, однако параметры процесса несколько отличаются от вышерассмотренных. В частности, охлаждение ведут следующим образом: на первой фазе - холодной водопроводной водой (при +12-15 0С) в течение 30-40 мин. до достижения температуры в центре изделия 38-40 0С (на периферии - 28-30 0С); на второй - воздухом или рассолом при отрицательных температурах (не ниже 7 0С) в течение 40-50 мин. до достижения температуры в центральном слое продукта 22 0С. Данный прием дает возможность интенсифицировать процесс охлаждения при одновременном снижении потерь массы продукта на 2-3 %.

Охлаждение копчено-запеченных, запеченных и жареных цельномышечных изделий производят (после остывания в цеховых условиях) воздухом в камерах охлаждения при температуре 4 0С и относительной влажности воздуха около 95 %.

В зарубежной практике сроки допустимого хранения продукции в вакуум-упаковке при температурах 8-12 0С составляют:

для вареных изделий - 20-30 суток.

для копчено-вареных и варено-копченых - до 40 суток (5).

Хранение. Продолжительность хранения цельномышечных продуктов в зависимости от вида, способа, температуры хранения 4 0С и влажности 75 % составляет:

- для вареных изделий 3 суток без упаковки и 5-6 суток в вакуум-упаковке;

- для копчено-вареных соответственно 5 и 6-7 суток;

- для копчено-запеченных соответственно 5 и 6-7 суток;

- для запеченых жареных 5 и 6-7 суток соответственно;

- для сырокопченых при температуре 22 0С 30-50 суток;

при температуре -81 0С 120 суток соответственно.