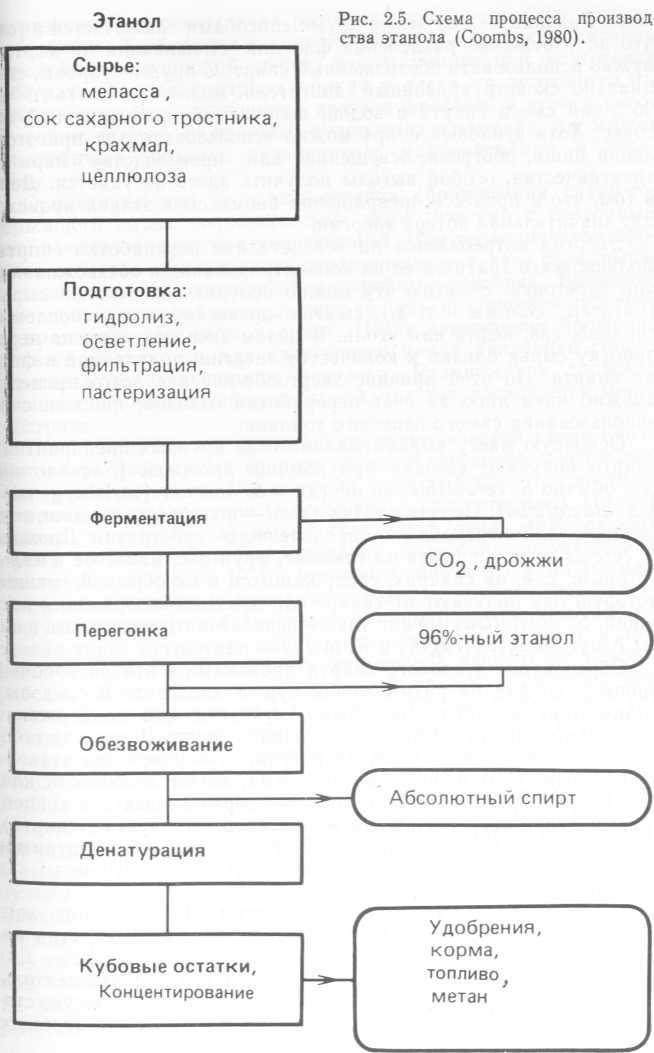

Производство этилового спирта при помощи дрожжей основано на давно устоявшейся технологии (см. также гл. 3). Для получения топливного спирта необходимо осуществить ряд процессов (рис. 2.5): подготовить сырье, провести брожение, отгонку и очистку, обезвоживание (если предполагается использовать продукт в смеси с нефтью), денатурацию и организовать хранение. Нужно также переработать кубовые остатки (захоронить или использовать на корм животным и т. π.). На каждой стадии есть свои узкие места, о которых надо всегда помнить, поскольку это прямо определяет саму возможность использования процесса сбраживания для получения жидкого топлива, его энергобаланс и экономичность.

Объем производства крупных спиртовых заводов может быть очень большим: они ежегодно потребляют тысячи тонн сырья и выпускают миллионы литров продукции. Наибольший вклад в энергобаланс страны производство топливного спирта дает в Бразилии. В 1982 г. там было получено 5∙ IO9 л спирта, и производство его по программе Proalcool расширяется. Ожидается,, что в 1985 г. будет получено более 11 ∙ IO9 л.

Программа эта осуществляется главным образом на заводах, где проводят прямое сбраживание сока сахарного тростника; часть спирта производится из мелассы. Вторая крупная национальная программа — это производство «бензирта» (gasohol} в США: оно основано на сбраживании кукурузного крахмала. В 1984 г. ежегодное производство этого продукта составляло 5∙IO8 галлонов.

Технический спирт применяют главным образом как горючее для двигателей внутреннего сгорания. Чаще всего его используют в смесях, но при наличии подходящих машин и в чистом виде. Разница между этими двумя способами заключается в том, что во избежание разделения фаз для смешивания с нефтью нужно использовать обезвоженный спирт. C другой стороны, специально сконструированный двигатель может работать и на 95 %-ной смеси спирта с водой, получаемой при первичной отгонке. Хотя этиловый спирт можно использовать для приготовления пищи, обогрева, освещения или производства пара и электричества, особой выгоды получить здесь не удается. Дело в том, что в процессе превращения биомассы в этанол происходит значительная потеря энергии.

Энергия потребляется на всех стадиях переработки спирта. Больше всего тратится ее на концентрирование и обезвоживание при перегонке. Энергию эту можно получать из отходов сырья (багассы, соломы и т. д.), сжигая древесину или ископаемое топливо, газ, нефть или уголь. В целом энергозатраты на переработку сырья близки к количеству энергии, получаемой в форме спирта. По этой причине энергообеспечение всего процесса должно идти либо за счет переработки отходов, либо за счет использования самого дешевого топлива.

Основную массу вырабатываемого на крупных предприятиях спирта получают сегодня при помощи дрожжей [Saccharomy- ces, обычно S. cereυisiae, но иногда и S. ttvaram (Carlsbergensis) и S. (Hastaticus]. Первая задача здесь — подобрать дрожжи, подходящие для переработки определенного субстрата. Дрожжи S. cereυisiae могут расти на глюкозе, фруктозе, мальтозе и мальтотриозе, т. е. на сахарах, содержащихся в их обычной «пище», которую они получают от сахар- или крахмал-содержащих растений. 5. diastaticus может также использовать декстрины, а виды Kluyveromyces fragilis и К. Iactus — лактозу.

Образование этилового спирта дрожжами — это анаэробный процесс, но для их размножения нужен кислород. В следовых количествах кислород, возможно, нужен и для поддержания жизнедеятельности клеток, образующих спирт. В ходе метаболизма осуществляется сложная регуляция образования этанола из глюкозы. Сам процесс метаболизма, жизнеспособность клеток, их рост, деление и образование спирта зависят от концентрации субстрата, кислорода и конечного продукта (спирта). Большую роль в увеличении выхода сыграл отбор штаммов дрожжей, более устойчивых к повышенным концентрациям как субстрата, так и спирта.

По возможности содержание твердого сбраживаемого компонента в сырье должно быть 16—25% (вес/объем), тогда конечная концентрация этилового спирта составит 6—12%. Для большинства видов дрожжей оптимальная для их жизнедеятельности температура лежит в пределах от 25 до 33 °C. Осуществление процесса при pH 4—5 уменьшает опасность микробного загрязнения и препятствует развитию так называемых «дрожжей-убийц». Требования к дополнительным источникам питания определяются природой сырья, используемого при подготовке субстрата. Так, если сырьем служит меласса, то приходится добавлять вещества — источники азота и фосфора, а если в основе лежит высоко очищенный гидролизат крахмала, то может понадобиться добавить незаменимые микроэлементы и витамины.

Существуют три основных способа сбраживания сахар-содержащего сырья: периодический, периодический с повторным использованием клеток и непрерывный. При периодическом процессе субстрат сбраживается после внесения в него свежевыращенной закваски, полученной в аэробных условиях. Брожение протекает в анаэробных условиях, и весь оставшийся субстрат превращается при этом в спирт. После завершения брожения дрожжи удаляют, и для следующего цикла получения спирта выращивают новую порцию закваски. Размножение дрожжей является дорогостоящей процедурой, так как расходуется много субстрата.

При использовании дрожжей по периодической схеме около 5% сахара расходуется на рост клеток и энергообеспечение синтеза других соединений: глицерола, уксусной кислоты, ацетальдегида и сивушных масел (в основном высших спиртов). По этой причине максимальный выход составляет около 48% от субстрата по массе. При использовании дрожжей продуктивность варьирует в пределах 1—2 г этилового спирта в 1 ч на 1 г клеток (сухое вещество). Более значительные выходы (2,5—3,8 г) получены в опытах с бактериями, например Zymomonas mobilis, однако такие организмы еще только предстоит внедрить в промышленность. Продуктивность ферментера зависит от режима работы, штамма дрожжей, плотности клеток и природы субстрата. Она варьирует от 1 г-л-1-ч-1 до более 10 г-л_1-ч-1. Поскольку концентрация спирта при брожении растет, а субстрата— уменьшается, за разумные промежутки времени полностью использовать сахар иногда не удается.

Недостатки процесса (длительное сбраживание и неполное использование субстрата) можно частично устранить, применяя периодическую схему с повторным использованием клеток. При этом в конце цикла дрожжевые клетки отделяют от сброженной пульпы и сохраняют для использования в следующем цикле. Следует иметь в виду, однако, что положительным в периодическом процессе является его устойчивость к нарушениям режима, поэтому установку может обслуживать персонал не слишком высокой квалификации. В то же время для него характерна малая объемная продуктивность: за 36 часов брожения образуется 5%-ный (вес/объем) раствор спирта, что соответствует образованию в среднем 1,4 г спирта на 1 л за 1 ч. Путем применения схемы с повторным использованием клеток или же непрерывного брожения выход можно повысить до более чем 10 г-л-1-ч-1. При этом клетки отделяют от барды и используются заново; тем самым поддерживается высокая концентрация клеток в среде.

Для работы по этим схемам нужны квалифицированные работники, более крупные капиталовложения и сложные контролирующие устройства. При непрерывном процессе степень использования субстрата для образования спирта зависит от разведения. Для достижения высокой продуктивности она должна быть велика, но при таких условиях уменьшается среднее время задержки субстрата. Иными словами, задачи оптимизации двух факторов — объемной продуктивности и полноты использования сахара — противоречат друг другу. Выбор регламента сбраживания должен строиться исходя из стоимости субстрата, необходимых капиталовложений и производственных расходов. Они в свою очередь должны определяться в связи с особенностями всей схемы получения продукции.

По завершении сбраживания концентрация спирта составляет 6—12%. Она зависит от штамма дрожжей и начальной концентрации сахара. Важно достичь наивысшей концентрации спирта, так как от этого зависит расход пара на перегонку: он увеличивается от 2,25 кг на 1 л 96%-ного спирта при отгонке 10%-ного раствора до более чем 4 кг при отгонке 5%-ного. Дополнительный пар нужен для получения безводного спирта из азеотропной смеси вода — этиловый спирт, кипящей при постоянной температуре. Обычно для этого используют десятикратный по отношению к количеству удаляемой воды объем бензола. Сначала при 64—84 oC отгоняется азеотропная смесь бензола, воды, спирта, а после удаления всей воды, при 68,25 °C, — другая азеотропная смесь — бензола и спирта. После отгонки всего бензола остается лишь абсолютный спирт, который собирают, а бензол используют повторно.

Главными побочными продуктами производства являются CO2, дрожжи, сивушные масла и кубовые остатки. Каждый из них обладает определенной ценностью, но переработка жидких остатков может быть затруднена. В большинстве случаев, поскольку за пищевой спирт нужно платить большой налог, алкоголь денатурируют. Для этого добавляют вещества, придающие ему горький вкус, или смешивают его с бензином.