Целью формования сыра является соединение сырных зерен в монолит, которому придают определенную форму, и выделение части межзерновой сыворотки. Важным фактором формования и получения плотной массы является температура, поэтому, чтобы сырная масса не охлаждалась, формовать ее надо быстро, а в помещении поддерживать температуру от 18 до 20 °С. В зависимости от вида вырабатываемого сыра применяют следующие способы формования: из пласта, наливом и насыпью.

Формование из пласта. Из сырного зерна получают пласт сырной массы. После разрезки пласта на куски их укладывают в формы. Этим способом формуют преимущественно твердые сыры с плотной однородной структурой сырной массы, с правильным рисунком, характеризующимся сравнительно крупными глазками округлой формы.

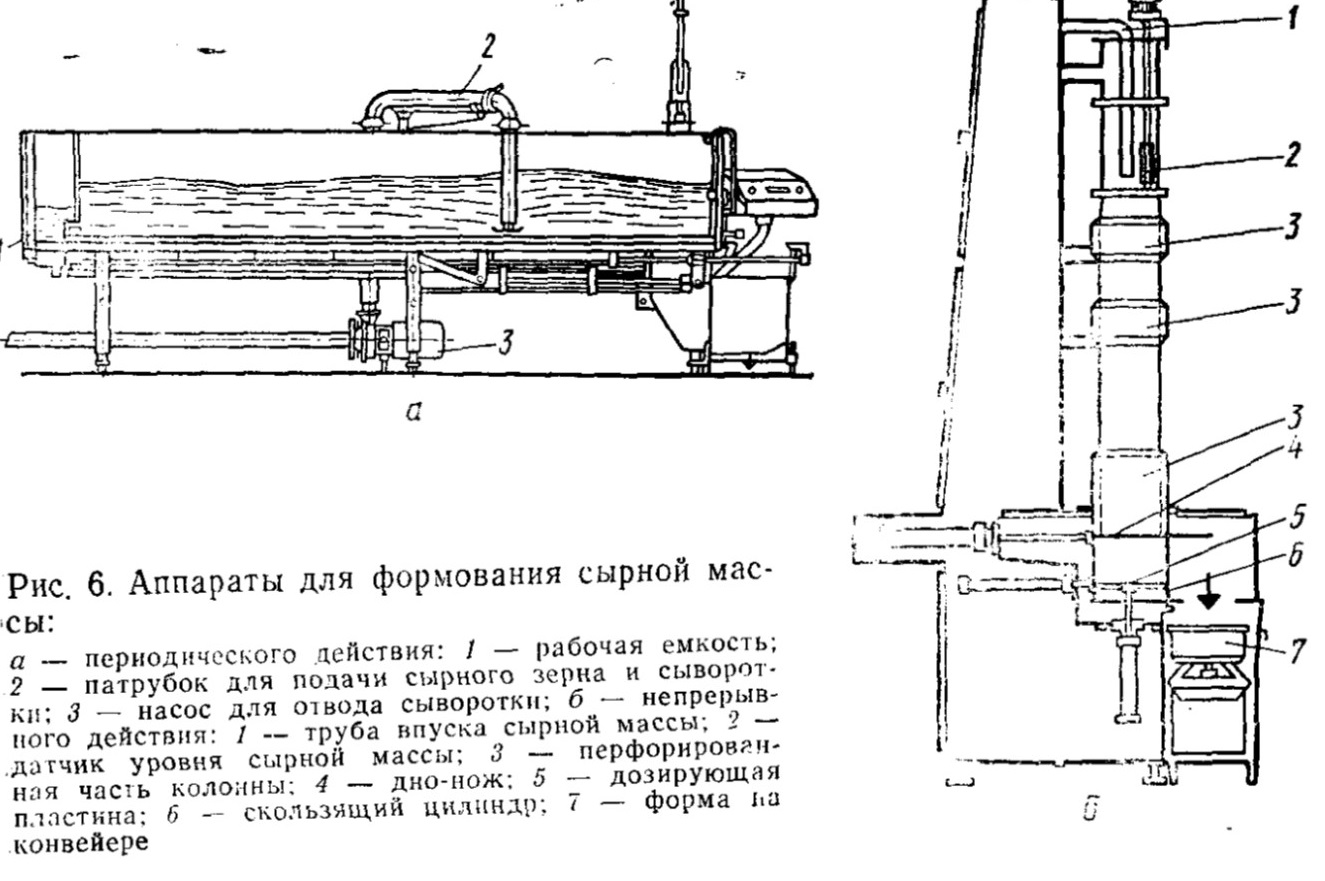

Формование из пласта можно осуществлять в аппарате выработки сырного зерна. Однако в настоящее время с целью, увеличения оборачиваемости аппаратов используют специальные аппараты формования сырной массы периодического и непрерывного действия.

При формовании сыра в аппаратах выработки сырного зерна пласт образуется следующим образом. Не отливая сыворотки по окончании обсушки, зерно с помощью зернособирателя или режущих устройств сдвигают к торцевой стенке аппарата и, спрессовывают в пласт до необходимых размеров и толщины. Сырную массу собирают в пласт под -слоем сыворотки, чтобы, исключить попадание воздуха внутрь сырной массы и предупредить образование неправильного пустотного рисунка сыра. Пласт подпрессовывают 20—30 мин при давлении 3—5 кПа.

Продолжительность прессования пласта можно сократить до 15 мин, постепенно увеличивая давление до 5—7 кПа. Готовый пласт разрезают на куски требуемого размера и помещают в формы.

В аппаратах формования сырной массы периодического действия, представляющих собой прямоугольные ванны, процесс осуществляется следующим образом. После обсушки из аппарата выработки сырного зерна удаляют до 60% сыворотки от количества перерабатываемого молока. Затем зерно с оставшейся сывороткой при непрерывном перемешивании подают в аппарат для формования, где зерно оседает на дно, образуя под слоем сыворотки пласт строго установленного размера. Подпрессовывание длится от 10 до 30 мин при давлении от 1 до 10 кПа.

В современных аппаратах формования сырной массы периодического действия подпрессовывание пласта и его разрезка на блоки механизированы.

Так, одна из конструкций аппарата (рис. 6, а) представляет собой прямоугольную емкость с подвижной задней стенкой. На дно емкости укладывают набор перфорированных пластин. Для подпрессовки сырного пласта имеются пластины с пневмоцилиндром. Передняя торцевая стенка аппарата может передвигаться в вертикальной плоскости и служить для разрезания пласта. После выравнивания слоя сырного зерна с помощью прессующих пластин пласт подпрессовывают. После подпрессовки пласта передняя торцевая стенка и перфорированные пластины с сырным пластом при помощи пневмоциллиндра выдвигаются из аппарата на специальный стол. При движении пласт продольно разрезается неподвижными ножами, установленными перед передней поднимающейся стенкой. Величина выдвинутой части сырной массы равна длине бруска сыра. После выдвижения пласта нож-гильотина, опускаясь отсекает бруски сырного пласта соответствующих размеров. затем цикл повторяется. Продолжительность процесса формования составляет 30-40 мин. Отпрессованный пласт должен ыть упругим, иметь ровную гладкую,однородную поверхность. Незамкнутая поверхность пласта свидетельствует о плохом выделении сыворотки или сильном газообразовании.

Более совершенными установками являются аппараты формования непрерывного действия (рис 6, б). Аппарат представляет собой вертикальные формовочные трубы одинаковой конструкции. Формовочная труба в верхней нижней частях перфорирована, а средняя ее часть просрачна и позволяет наблюдать за процессами уплотнения и обезвоживания сырной массы. Во время фильтрации сыворотки через слой сырной массы улавливаются мелкие частицы сгустка и повышается выход сыра.

Снизу формовочная труба закрыта скользящим дном — ножом, под которым смонтированы скользящий цилиндр и дозирующая пластина.

После заполнения формующей трубы сырным зерном с сывороткой и выдержки для уплотнения массы начинается непрерывная работа аппарата. Уровень сыворотки в трубе поддерживается в определенных пределах путем ее рециркуляции. Когда сырный столб достаточно уплотнится, дно-нож отодвигается и столб сырной массы опускается на высоту головки сыра, опираясь на дозирующую пластину. Затем дно-нож возвращается в исходное положение и отрезает блок сырной массы. После этого дозирующая пластина опускается ниже скользящего цилиндра, а последний сдвигается в сторону формы, установленной на конвейере, и блок сыра падает в нее.

Формование наливом применяют в производстве сыров различных видов и особенно в производстве мягких сыров. Наиболее эффективно формование наливом в групповые или большие формы крупноблочных сыров, где отпадает необходимость в. строгом дозировании сырной массы.

Формование насыпью. Формование осуществляется после удаления из аппарата выработки сырного зерна от 60 до 70%сыворотки от массы перерабатываемого молока. Зерно с оставшейся сывороткой подают на отделитель сыворотки, затем зерном заполняют формы с помощью дозатора или без него.

Если при формовании из пласта и наливом межзерновое пространство сыра остается заполненным сывороткой, то при формовании насыпью между зернами попадает значительное количество воздуха. Дальнейшим прессованием удалить воздух не удается и сыры имеют рыхлую, пористую структуру с большим количеством пустот неправильной угловатой и щелевидной формы. При этом способе формования практически невозможно (если не применять вакуум) получать сыры со сравнительна плотной структурой и правильным рисунком. Однако этот способ формования экономичен и высокопроизводителен.

Формование наливом. Процесс ведут после удаления из аппарата выработки сырного зерна 50% сыворотки от массы перерабатываемого молока, разливая по формам смесь зерна и оставшейся сыворотки. Смесь сырного зерна с сывороткой подается в формы, которые располагают близко одна от другой. Происходит заполнение сразу нескольких форм.

Формирование структуры сырной массы в процессе формования наливом во многом зависит от количества сыворотки подаваемой вместе с зерном. Если сыворотки подается достаточно и оседание и уплотнение зерна в форме происходит подслоем сыворотки, то получается плотная, не насыщенная воздухом сырная масса. Она напоминает сыр, сформованный из пласта. Если сыворотки недостаточно в форме, то сырные зерна недостаточно плотно прилегают один к другому и между ними остаются довольно крупные промежутки, которые заполняются воздухом, проникающим вслед за вытекающей сывороткой. Воздух не удаляется из сырной массы даже при самопрессовании. Пустоты имеют неодинаковые размеры и угловатую, щелевидную форму. Это служит причиной образования рыхлой, пористой структуры и пустотного рисунка сырного теста.

Этим способом формуют сыры, к рисунку и структуре сырного теста которых не предъявляются особые требования. К таким сырам относятся российский, угличский, рокфор, дорогобужский, смоленский и т. п. Таким же образом формуют сыры типа чеддер, сырная масса которых характеризуется плотной однородной структурой без глазков и пустот.