Низкотемпературная обработка сливок. После тепловой обработки сливки быстро охлаждают до температуры ниже точки отвердевания молочного жира и выдерживают определенное время (физическое созревание).

В результате физического созревания сливок происходит отвердевание молочного жира внутри жировых шариков, изменяются оболочка жировых шариков и свойства сливок.

Отвердевание молочного жира является основной целью низкотемпературной обработки сливок и играет важную роль в процессе маслообразования. Только при наличии отвердевшего жира при сбивании сливок можно выделить молочный жир в виде масляного зерна и обеспечить хорошую консистенцию сливочного масла и нормальный отход жира в пахту.

В охлажденных сливках только часть жидкого жира переходит в твердое состояние. Отношение количества отвердевшего жира к первоначальному его количеству в процентах называют степенью отвердевания жира. Каждой температуре охлаждения сливок соответствует максимально возможная степень отвердевания молочного жира. Для получения масла хорошей консистенции необходимо, чтобы степень отвердевания жира составляла не менее 30—35%.

При кристаллизации молочного жира образуются главным образом две группы смешанных кристаллов: низкоплавкая с температурой плавления от 15 до 25 0С и высокоплавкая с температурой плавления от 27 до 35°С. Для получения масла хорошей консистенции соотношение легкоплавкой группы кристаллов и высокоплавкой должно составлять 2:1.

Появление кристаллов молочного жира внутри жировых шариков существенно влияет на состояние оболочек жировых шариков. Жировой шарик деформируется, вследствие чего происходит десорбция некоторой части веществ из оболочки в плазму сливок. Оболочки жировых шариков в созревших сливках становятся более тонкими и хрупкими и легче разрушаются при сбивании сливок в масло.

Переход части вещества оболочки в плазму сливок при отвердевании жира приводит к снижению электрического заряда оболочек жировых шариков, что создает благоприятные условия для сбивания сливок. В результате повышения содержания отвердевшего жира и образования структурных связей при физическом созревании возрастает вязкость сливок.

Различают длительную и ускоренную низкотемпературную подготовку сливок к сбиванию. Чаще используют длительную подготовку сливок.

Режимы созревания могут быть одно- и многоступенчатыми. Под ступенью понимают длительную выдержку сливок при постоянной или переменной температуре. В промышленности преимущественно используют одноступенчатые режимы физического созревания сливок. Например, в весенне-летний период сливки в зависимости от массовой доли влаги в масле охлаждают до 4—12 °С и выдерживают для физического созревания 5—8 ч, а в осенне-зимний период сливки охлаждаютдо 5—14 °С и выдерживают 7—10 ч.

Для обеспечения необходимой степени созревания сливок рекомендуются следующие режимы (табл. 9).

9. Режимы созревания сливок

|

Массовая доля |

Весенне-летний период, |

Осенне-зимний период, |

||

|

температура, 0 С |

выдержка, ч |

температура, °С |

выдержка, ч | |

| 16 | 4—6 | 5 | 5—7 | 7 |

| 20 | 5—9 | 7 | 6—10 | 8 |

| 25 | 6—10 | 8 | 7—11 | 10 |

| 35 | 6—12 | 8 | 8—14 | 10 |

Одноступенчатые режимы физического созревания часто не обеспечивают достаточной степени отвердевания жира и оптимального соотношения низкоплавких и высокоплавких групп глицеридов, поэтому используют многоступенчатые режимы низкотемпературной подготовки сливок. Так, в весенне-летний период сливки после пастеризации охлаждают до 13—-15 °С и выдерживают при этой температуре 3 ч, затем сливки охлаждают до 4—6°С и выдерживают 3 ч, после чего сливки подогревают до 7—15 °С и направляют на сбивание. В осенне-зимний период сливки после пастеризации охлаждают до 5—7°С и выдерживают при этой температуре 2—3 ч, затем сливки подогревают до 13—15°С и выдерживают 4 ч, потом сливки охлаждают до 8—16 °С и направляют на сбивание.

Летние многоступенчатые режимы способствуют упрочению структуры масла и повышению его термоустойчивости, а зимние ступенчатые режимы — снижению механической прочности масла при сохранении высокой термоустойчивости.

При выборе режимов низкотемпературной подготовки сливок следует учитывать содержание плазмы в масле. При выработке сливочного масла с высоким содержанием плазмы в нем (22,0—38,5%) рекомендуется повышать температуру и увеличивать длительность выдержки сливок во время физического созревания, чтобы повысить способность масла удерживать влагу во время механической обработки.

Устанавливая режим физического созревания, необходимо учесть повышение температуры (на 1—2°С) сливок в результате выделения скрытой теплоты кристаллизации. Правильно выбранный режим низкотемпературной подготовки сливок улучшает использование жира из-за снижения жирности пахты. Нарушение установленных режимов ведет к повышенному отходу жира в пахту и ухудшению консистенции масла. Режимы созревания сливок при выработке масла на маслоизготовителях периодического и непрерывного действия одинаковы.

Основой ускоренной подготовки сливок является интенсификация механического и температурного воздействия на сливки. Ускоренная подготовка сливок осуществляется двумя способами: механическим воздействием на охлажденные сливки в сливкообработниках или без механического воздействия — путем быстрого охлаждения сливок в распыленном состоянии в среде азота.

В сливкообработнике конструкции ЛТИХПа сливки перемешиваются мешалкой, а в сливкообработнике конструкции Литовского филиала ВНИИМСа — диском. Окружная скорость вращения мешалки должна быть 2,3—4,5 м/с. Сливки рекомендуется перемешивать при температуре 3—6°С в течение 2—5 мин. После механического воздействия в сливкообработнике сливки выдерживают при 3—50С (первая выдержка) в весенне-летнее время в течение 1,5—2 ч, а в осенне-зимнее — 45—50 мин. Затем сливки нагревают в потоке до температуры сбивания (8—12 °С) и выдерживают 20—30 мин (вторая выдержка), после чего их подают в маслоизготовитель непрерывного действия на сбивание.

Ускоренная низкотемпературная подготовка сливок в две стадии с применением жидкого азота предложена ВНИИМСом: ла первой стадии сливки после пастеризации охлаждают до 18—20 °С в теплообменниках, а на второй стадии в распыленном состоянии доохлаждают в специальном аппарате в атмосфере паров жидкого азота до 2—4СС. Охлажденные сливки поступают в емкость, где их перемешивают в течение 6 мин, затем подогревают до температуры сбивания, выдерживают в течение 20—30 мин и подают в маслоизготовитель.

Ускоренную подготовку сливок к сбиванию целесообразно использовать при выработке масла на маслоизготовителях непрерывного действия.

Сбивание сливок. Сущность сбивания сливок заключается в разрушении оболочек и агрегации (слипании) жировых шариков, заканчивающейся образованием масляного зерна.

Согласно флотационной теории сбивание сливок можно разделить на три стадии: первая — образование воздушных пузырьков, вторая — разрушение дисперсии воздушных пузырьков и третья — формирование масляного зерна. На первой стадии в результате интенсивного перемешивания сливок образуется дисперсия воздушных пузырьков, которые в поверхностном слое сливок, граничащем с воздухом, разрушаются. Кроме того, появляясь в поверхностном слое сливок, пузырьки воздуха вовлекаются потоками сливок внутрь их объема до тех пор, пока не происходит их разрушение. Следовательно, на первой стадии сбивания сливок параллельно происходит образование и разрушение воздушных пузырьков, при этом процесс образования воздушных пузырьков преобладает над их разрушением. В этих условиях образуется структурированная подвижная пена, которая содержит в 1 л сливок от 6 до 7х109 воздушных пузырьков. На первой стадии завершается процесс включения новых объемов воздуха в сбиваемые сливки.

На второй стадии происходит быстрое уменьшение количества невспененных сливок, что резко снижает скорость образования воздушных пузырьков в сливках. При этом из сливок удаляется больше воздуха, чем включается, что приводит к уменьшению воздушной дисперсии. Заканчивается вторая стадия разрушением агрегатной пены и образованием комочков жира из слипшихся жировых шариков. Степень агрегации жировых шариков к моменту разрушения пены составляет от 78 до 80 %.

Процессы агрегации жировых шариков и образования масляного зерна при сбивании сливок в маслоизготовителях периодического и непрерывного действия принципиально не различаются между собой. Однако процесс образования масляного зерна в маслоизготовителях непрерывного действия имеет некоторые особенности.

При сбивании сливок в маслоизготовителе непрерывного действия скорость процесса агрегации жировых шариков в 1000 раз больше, чем при сбивании сливок в маслоизготовителях периодического действия в результате интенсивного образования новых поверхностей раздела воздух — плазма.

В маслоизготовителе непрерывного действия в свободной поверхности сливок с большой скоростью разрушаются воздушные пузырьки, в то время как при сбивании в маслоизготовителе периодического действия вероятность разрушения воздушных пузырьков в свободной поверхности > сливок в течение длительного времени относительно невелика.

Агрегация жировых шариков в объеме в результате их столкновений, а также при участии жидкого молочного жира приобретает более важное значение при сбивании сливок в маслоизготовителе периодического действия, чем в маслоизготовителе непрерывного действия.

При выработке масла на маслоизготовителях непрерывного и периодического действия необходимо определить параметры сбивания.

При сбивании сливок в маслоизготовителях непрерывного действия необходимо правильно выбрать температуру сбивания с тем, чтобы обеспечить возможно низкое содержание жира в пахте н упругую консистенцию масляного зерна, а также правильно установить частоту вращения мешалки сбивателя.

Температуру сбивания сливок устанавливают с учетом химического состава жира, зависящего от времени года, жирности сливок, степени отвердевания жира.

В весенне-летний период года при повышенном содержании ненасыщенных жирных кислот в молочном жире сливки сбивают при 7—15 °С. В осенне-зимний период года, когда молочный жир состоит главным образом из высокоплавких глицеридов, содержащих насыщенные жирные кислоты, сливки следует сбивать при температуре 8—16 °С (табл. 10).

10. Температуры сбивания сливок при выработке сливочного масла в различных маслоизготовителях, °С

|

Весенне-летний период |

Осенне-зимний период |

|||

|

Массовая доля влаги в масле, % |

маслоизготови |

маслоизготови |

маслоизготови |

маслоизготови |

| 16 | 7—12 | 7—12 | 8—14 | 8—14 |

| 20 | 8—12 | 9—13 | 9—14 | 10—16 |

| 25 | 9—12 | 13—15 | 10—14 | 14—16 |

| 35 | 11—15 | — | 12—16 | — |

С повышением содержания жира в сливках температуру сбивания понижают, чтобы избежать излишне быстрого образования масляного зерна и тем самым предотвратить увеличение содержания жира в пахте и обеспечить благоприятные условия для формирования масляного зерна во время его обработки. Для весенне-летнего периода года температуру сбивания сливок £Сб в зависимости от массовой доли жира в сливках Жсл можно ориентировочно определить по следующему уравнению:

£Сб = 0,55 (54,7 — Жсл).

В осенне-летний период температуру сбивания сливок повышают на 1,0—1,5°С. Температура сбивания сливок зависит от степени отвердевания жира. Если степень отвердевания жира ниже 30—35%, а также после ускоренной подготовки сливок к сбиванию температуру сбивания понижают на 1— 2°С, чтобы избежать повышения содержания жира в пахте и получения масла с недостаточно твердой консистенцией. Если степень отвердевания жира выше 35%, то увеличивается продолжительность сбивания сливок. Масляное зерно получается излишне твердым, понижается его влагоудерживающая способность. В этом случае повышают температуру сбивания сливок на 1—2°С, чтобы расплавить часть отвердевшего жира и таким образом избежать замедления сбивания сливок и получения излишне твердого масляного зерна.

Во время сбивания температура сливок повышается вследствие превращения механической энергии в тепловую. Изменение температуры сливок обусловлено также теплообменом между сливками и окружающим воздухом помещения, между сливками и охлаждающей водой, циркулирующей в рубашке сбивателя, куда она подается для регулирования температуры сбивания сливок.

О правильности выбора температуры сбивания можно судить по консистенции и размерам масляного зерна, по массовой доле жира в пахте, по повышению температуры сбиваемых сливок. При правильно выбранной температуре сбивания масляное зерно получается упругой консистенции размером 1— 3 мм. Массовая доля жира в пахте должна быть минимальной и составлять по существующим нормативам 0,7%. Если температура сбивания выбрана правильно, повышение температуры сбиваемых сливок не должно превышать 2—3°С.

Частоту вращения мешалки сбивателя устанавливают опытным путем в зависимости от времени года. В зимнее время, когда в молочном жире увеличивается содержание высокоплавких глицерпдов, повышают частоту вращения мешалки сбивателя в целях ускорения агрегации жировых шариков.

Для каждого типа маслоизготовителя устанавливают соответствующую частоту вращения мешалки сбивателя, а также производительность. С увеличением частоты вращения мешалки продолжительность сбивания сливок уменьшается, производительность маслоизготовителя увеличивается и наоборот.

Сливки до начала сбивания охлаждают или подогревают в емкостях до температуры сбивания и выдерживают при этой температуре в течение 30—40 мин. В течение выдержки устаяавливается необходимое равновесие между твердым и жидким жиром.

Перед тем как линия начнет работать, для регулирования температуры сбивания сливок в рубашку сбивателя (2—4°С) подают холодную воду. Необходимо следить за тем, чтобы температура и давление воды, подаваемой в рубашку сбивателя, были постоянными. В противном случае трудно обеспечить стабильное содержание влаги в масле. В зимнее время не следует охлаждать сбиватель. Во избежание ценообразования сливки следует перекачивать из резервуара для выдержки сливок в маслоизготовитель объемными насосами (ротационными, винтовыми и др.).

Для сбивания сливок в промышленности также используют маслоизготовители периодического действия с емкостью различной формы: цилиндрической, кубической и др. В маслоизготовителях периодического действия вырабатывают масло с массовой долей влаги 16, 20, 25%

При сбивании сливок в маслоизготовителях периодического действия важное значение имеют такие факторы, как температура сбивания сливок, степень заполнения маслоизготовителя и частота вращения маслоизготовителя.

Температуру сбивания сливок выбирают с таким расчетом, чтобы независимо от формы емкости маслоизготовителя продолжительность сбивания составляла 50—60 мин. При сбивании сливок в маслоизготовителях периодического действия рекомендуется в весенне-летний период сбивать сливки при 7—15 °С, а в осенне-зимний — при 8—16 °С (см. табл. 10). Температуру сбивания выбирают так же, как и для маслопзготовителей непрерывного действия, учитывая при этом ее зависимость от жирности сливок и степени отвердевания молочного жира. При повышении массовой доли жира в сливках и недостаточной степени отвердевания жира температуру сбивания сливок понижают на 1—2°С.

Оптимальной считается степень заполнения маслоизготовителя 40—50%. При степени заполнения маслоизготовителя более 50% нарушается нормальный процесс сбивания сливок, что приводит к повышению содержания жира в пахте. Процесс сбивания тормозится из-за уменьшения пограничной поверхности воздух — сливки. Минимальная степень заполнения маслоизготовителя составляет 25% от общего объема. При степени заполнения маслоизготовителя менее 25% центробежная сила прижимает их к стенке маслоизготовителя тонким слоем. Прекращается перемешивание сливок, и в результате сбивания сливок не происходит.

Частоту вращения маслоизготовителя выбирают с таким расчетом, чтобы центробежное ускорение, возникающее при его вращении, было меньше земного ускорения. В этом случае при подъеме и падении сливок создаются условия для образования масляного зерна: возникает градиент скорости в потоке сливок и происходит диспергирование воздуха.

О правильности выбранных условий сбивания сливок можно судить по тем же показателям, которые указаны для маслоизготовителей непрерывного действия.

Для заполнения маслоизготовителей сливками применяют высокопроизводительные насосы, чтобы процесс был кратковременным. Для заполнения маслоизготовителей можно создавать в них разрежение. Допускается подача сливок самотеком. В течение 3—5 мин сбивания маслоизготовитель останавливают 1—2 раза для выпуска воздуха. Сбивание заканчивают, когда размер зерна достигает 3—5 мм.

Промывка масляного зерна. При выработке сливочного масла из сливок первого сорта при строгом соблюдении технологических и санитарных режимов производства масляное зерно не промывают водой. В непромытом масляном зерне лучшесохраняются все компоненты плазмы, обладающие антиокислительными свойствами, обусловленными наличием сульфгидрильных групп (—SH), токоферолов (витамин Е), каротина, фосфолипидов, др. Исключение промыки не влияет отрицательно на стойкость масла в том случае, если плазма хорошо диспергирована во время механической обработки. Непромытое сливочное масло имеет более выраженные вкус и запах и повышенное содержание СОМО. В промытом сливочном масле СОМО от 0,8 до 1,0 %, в «епромытом от 1,2 до 1,6 %

При использовании для выработки масла сливок, обладающих выраженными' кормовыми привкусом и запахом, которые концентрируются в плазме (силосный, нечистый и др.), масляное зерно необходимо обязательно промывать. При промывке вместе с плазмой удаляются вещества, обусловливающие жизнедеятельность посторонней микрофлоры, что повышает стойкость масла в процессе хранения.

Промывка масляного зерна в маслоизготовителях непрерывного действия обычно осуществляется дважды. Сначала промывают масляное зерно в первой шнековой камере с помощью специального приспособления, затем промывают пласт масла во второй шнековой камере струями охлажденной воды. В маслоизготовителях с разделительным цилиндром масляное зерно промывают в разделительном цилиндре в секции промывки. Для промывки используют воду, предварительно охлажденную до 0—8°С.

В маслоизготовителях периодического действия масляное зерно промывают обычно дважды после удаления пахты. Температуру промывной воды выбирают в зависимости от консистенции масляного зерна. Если масляное зерно имеет нормальную консистенцию, то температуру промывной воды устанавливают на 2°С ниже температуры пахты. При получении мягкого слипающегося зерна температуру промывной воды дополнительно понижают на 1—2°С и увеличивают продолжительность промывки на 5—10 мин. Для Промывки грубого, крошливого зерна используют воду, температура которой на 1—2°С выше температуры пахты.

Посолка масла. Посолка придает маслу умеренно соленый вкус и повышает стойкость масла при хранении. Растворяясь в плазме масла, соль повышает осмотическое давление, вследствие чего прекращается развитие микрофлоры в масле. Для прекращения развития всех видов бактерий, плесеней и дрожжей массовая доля ©олив масле должна быть не менее 4 %, но масло в этом случае имело бы резко соленый вкус, поэтому стандартом предусмотрена массовая доля соли в масле не более 1,5%.

Стойкость соленого масла в процессе хранения зависит от температуры. При низких положительных температурах хранения соленое масло сохраняется лучше несоленого, так как соль тормозит развитие микрофлоры. При отрицательных температурах несоленое масло более стойко в хранении, чем соленое, так как плазма несоленого масла замерзает, а соленого не замерзает и в ней могут происходить химические процессы, может развиваться микрофлора, малочувствительная к соли и низким температурам.

При выработке масла на маслоизготовителях непрерывного действия посолку осуществляют рассолом с массовой долей соли 25% с помощью специальных дозирующих устройств.

При использовании маслоизготовителей периодического действия возможны два способа посолки: сухой солью и рассолом.

Посолку сухой солью осуществляют внесением соли в масляное зерно или в пласт масла. Наиболее распространена посолка сухой солью в пласт. При этом способе посолки в большей степени используется соль по сравнению с посолкой в зерне. Но в этом случае могут появиться пороки: наличие нерастворившихся кристаллов соли, неравномерное распределение влаги и соли и сопутствующий этому пороку неоднородный цвет масла. При посолке рассолом эти пороки не возникают.

При посолке рассолом используют водный раствор соли с массовой долей соли 25%. Рассол вносят после удаления пахты (промывной воды) в масляное зерно или пласт масла в количестве 10—15% массы масляного зерна (пласта) и врабатывают при закрытых кранах и люке. После 8—15 отжатий рассол спускают. Затем в маслоизготовитель вносят вторую порцию рассола ,и врабатывают ее до получения требуемого содержания влаги в масла. После этого рассол спускают и заканчивают обработку масла.

Механическая обработка масла. Механическую обработку применяют для формирования из разрозненных масляных зерен сплошного пласта масла, регулирования содержания влаги в соответствии с требованиями стандарта, равномерного распределения и диспергирования влаги и получения масла требуемой структуры и консистенции.

Несоленое масло обрабатывают сразу после промывки, а соленое — после посолки или параллельно с ней.

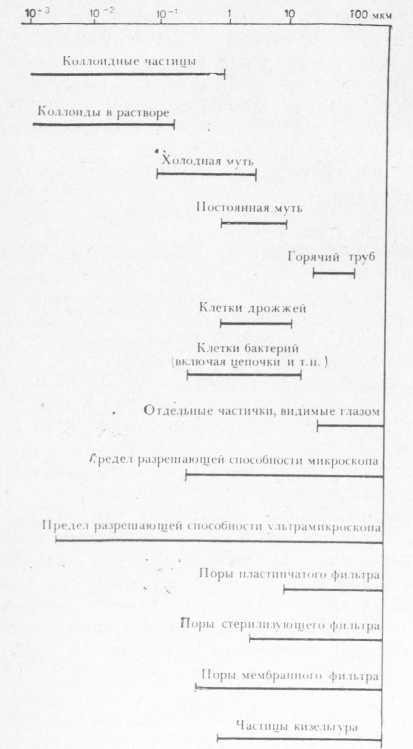

Процесс механической обработки масла в маслоизготовителях непрерывного и периодического действия можно условна разделить на три стадии (рис. 19).

Рис. 19. Изменение влаги в масле на различных стадиях (I—III) механической обработки

На первой стадии происходит постепенное соединение разрозненных масляных зерен в сплошной рыхлый пласт. На этой стадии удаляется влага с поверхности масляных зерен и частично механически связанная влага, находящаяся в микрокапиллярах. По истечении некоторого времени прекращается выпрессовывание влаги из пласта масла. Момент обработки, соответствующий минимальному содержанию влаги в масле, называется критическим, что соответствует массовой доле влаги в масле 11%. В критический момент влага выделяется и поглощается в одинаковых количествах.

На второй стадии масло способно удерживать влагу, при этом больше врабатывается влаги в масло, чем отжимается из него. На второй стадии наряду с вработкой влаги происходят диспергирование в первую очередь крупных капель влаги и равномерное распределение ее в объеме масла, капсулирование капиллярной влаги и частичное разрушение структуры, которая сформировалась на первой стадии.

На третьей стадии обработки увеличивается содержаниевлаги в масле и почти полностью прекращается ее отжатие, продолжается диспергирование капель плазмы и равномерное их распределение. Третья стадия заканчивается после прекращения механического воздействия. Структура масла должна быть однородной и пластичной. Одним из показателей завершенности процесса механической обработки является степень дисперсности капель плазмы. В производственных условиях для определения размеров капель и распределения их используют индикаторные бумажки. При отсутствии отпечатков на индикаторной бумажке распределение влаги считается хорошим. При малых размерах капель влаги поверхность масла становится матовой, что также указывает на завершенность механической обработки.

Во время механической обработки регулируют состав масла по содержанию в нем влаги и газовой фазы. Регулирование состава масла осуществляется различными способами взависимости от типа маслоизготовителя.

В маслоизготовителях непрерывного действия применяют экструзионно-шнековый способ обработки масла, заключающийся в механическом воздействии на масло с помощью шнеков и специального устройства, состоящего из металлических решеток и мешалок, с целью отпрессовывания масляного зерна, диспергирования плазмы, равномерного распределения компонентов в пласте масла ц уплотнения масла. Последнее осуществляется в конической насадке.

В маслоизготовителях непрерывного действия содержание влаги регулируют, внося недостающее количество влаги с помощью насоса-дозатора или изменения параметров сбивания сливок и обработки масла.

Насос-дозатор используют для вработки в масло небольшого количества недостающей влаги (до 1%). Применение насоса-дозатора для вработки в масло влаги более 1% приводит к плохому диспергированию капель плазмы масла.

Среди параметров сбивания сливок и обработки масла для регулирования содержания влаги используют температуру сбивания сливок, температуру масляного зерна в первой шненовой камере, уровень пахты в первой шнековой камере, производительность маслоизготовителя, частоту вращения мешалки сбивателя и частоту вращения шнеков.

При повышении температуры сбивания сливок получается масляное зерно мягкой консистенции, которое хорошо удерживает влагу. При изменении температуры сбивания сливок на 0,4°С массовая доля влаги в масле изменяется на 1%.

Для увеличения содержания влаги в масле повышают температуру масляного зерна во время его пребывания в первой шнековои камере, а для снижения — наоборот. При изменении температуры масляного зерна на 1 °С массовая доля влаги в масле изменяется на 0,5—1%.

Содержание влаги в масле регулируют изменением при помощи сифонов уровня пахты в первой шнековои камере. При снижении уровня пахты в первой шнековои камере обработчика содержание влаги в масле уменьшается, а при повышении, наоборот, увеличивается вследствие увеличения времени контакта пахты с маслом, что способствует капиллярному всасыванию пахты маслом. Путем изменения уровня пахты в первой шнековои камере на 2 см можно изменить массовую долю влаги в масле на 0,1%

Содержание влаги в масле регулируют изменением производительности маслоизготовителя. При увеличении производительности маслоизготовителя возрастает степень заполнения первой шнековои камеры маслом, повышается прессующее давление шнеков, ускоряется выпрессовывание пахты. Это приводит к уменьшению влаги в масле, а при уменьшении производительности, наоборот, содержание влаги в масле повышается. Уменьшение производительности маслоизготовителя на 10% приводит к повышению массовой доли влаги в масле примерно на 1%.

Масло, выработанное в маслоизготовителях непрерывного действия, содержит больше газовой фазы по сравнению с маслом, полученным на маслоизготовителях периодического действия (соответственно от 5 до 10 и от 2 до 3-10~5 м3/кг). Содержание газовой фазы в масле, выработанном па маслоизготовителе непрерывного действия, регулируют вакуумированием масла с помощью вакуум-насоса, а также изменением параметров сбивания и обработки масла.

Масло вакуумируют в вакуум-камере обработника при разрежении 0,02—0,08 МПа. Вакуум-камера должна быть постоянно заполнена маслом приблизительно до половины. С увеличением степени разрежения в вакуум-камере содержание газовой фазы в масле уменьшается. Однако увеличивать степень разрежения выше 0,08 МПа не рекомендуется, так как наблюдается подсеве плазмы и масла в вакуум-провод.

Для того чтобы снизить содержание газовой фазы в масле, желательно получать при сбивании масляное зерно размером 1—2 мм, повышать степень заполнения обработника маслом и поддерживать повышенный уровень пахты в первой шнековои камере.

В маслоизготовителях периодического действия (безвальцовые) масло во время обработки подвергается многократным ударам при падении после отрыва от стенки или с лопастей, расположенных внутри вращающегося маслоизготовителя. За время одного оборота маслоизготовителя масло сначала поднимается вверх лопастями или стенкой, а затем скользит по поверхности лопасти, отрывается от нее или стенки и падает вниз. При каждом ударе о стенку масло деформируется и спрессовывается. Содержание влаги регулируют следующим образом. Рассчитывают недостающую массу влаги в масле в критический момент обработки после удаления пахты, отжатой из масла на первой стадии обработки. Недостающую воду равномерно разбрызгивают по стенкам маслоизготовителя и поверхности масла при закрытом кране для спуска пахты, после чего продолжают обработку масла до тех пор, пока вода, не будет вработана полностью.

В производстве соленого масла недостающее количество воды вносят в маслоизготовитель одновременно с необходимым количеством соли. Температура воды перед внесением в маслоизготовитель должна быть на 1—2°С выше температуры масла.

Для более тонкого распределения влаги в масле и улучшения консистенции рекомендуется проводить дополнительную механическую обработку масла, которую можно считать продолжением механической обработки, осуществляемой в масло-изготовителях.

Дополнительная механическая обработка масла (гомогенизация) осуществляется на специальном гомогенизаторе-пластификаторе. Гомогенизация целесообразна при фасовании масла в блоки (по 20 кг) и особенно при мелкой фасовке.

В осенне-зимний период, когда масло имеет твердую консистенцию вследствие высокого содержания высокоплавких глицеридов, масло гомогенизируют сразу после его выработки при интенсивном механическом воздействии.

В весенне-летний период, когда масло имеет мягкую консистенцию вследствие низкого содержания высокоплавких глицеридов в молочном жире, масло предварительно выдерживаюг в помещении цеха в течение 0,5—1,0 ч для отвердевания глицеридов и упрочения структуры, а затем подвергают дополнительной механической обработке.