Сгущенные и сухие продукты. При сгущении и сушке в готовый продукт переходят все составные части сыворотки, поэтому сгущение и сушка являются рациональными способами переработки молочной сыворотки в пищевые и кормовые продукты. Молочную сгущенную сыворотку вырабатывают из подсырной и творожной сыворотки с массовой долей сухих веществ 60 и 40 %. Кислотность сгущенной сыворотки, массовая доля сухих веществ в которой составляет 60%, должна быть 250 °Т (для подсырной сыворотки) и 700°Т (для творожной), а для сыворотки сгущенной с массовой долей сухих веществ 40°/о| кислотность соответственно 130°Т и 400°Т.

Молочную сгущенную сыворотку широко используют в хлебопекарной, кондитерской промышленности, при выработке плавленых сыров, при производстве кормов.

Сыворотку пастеризуют при 72 °С с выдержкой в течение 15 с и сгущают в вакуум-выпарных установках. По окончаниг просесса сгущения сыворотку с массовой долей сухих вещесть 60 % разливают в бочки или мешки из полимерных материалов с укладкой их в ящики. Сыворотку с массовой долей сухих веществ 40 % охлаждают до 8—10 °С и фасуют во фляги.

Молочную сгущенную сыворотку, массовая доля сухих вещестз в которой 60%, хранят при температуре от минус 2 до плюс 5 °С и относительной влажности воздуха не более 85 % не более 2 мес или от минус 10 до минус 3°С не более 6 мес. Сыворотку, массовая доля сухих веществ в которой 40%, хранят при 8°С не более 10 дней.

Молочную сухую сыворотку вырабатывают из подсырной несоленой и творожной сыворотки путем ее сгущения и сушки с использованием как распылительной, так и пленочной сушки. В готовом продукте массовая доля сухих веществ составляет 95 %, в том числе лактозы — 45 %, индекс растворимости — 1,5 см3 сырого осадка на 1 г продукта (для пленочной сушки) и 0,8 см3 (для распылительной сушки).

Обезжиренную молочную сыворотку пастеризуют при 72— 75 СС с выдержкой в течение 15 с (при использовании продукта в пищевых целях) или охлаждают (при использовании продукта в кормовых целях). Пастеризованную и охлажденную или только охлажденную до 5—10 °С сыворотку можно хранить перед сгущением не более 24 ч. Кислотность сыворотки перед сгущением ле должна превышать 20 °Т для подсырной или 75 °Т для творожной.

Во избежание денатурации белков сгущение проводят при температуре не выше 60 °С. При пленочном способе сушки сгущают сыворотку до массовой доли сухих веществ 18—36 % в зависимости от типа используемых сушилок, а при распылительном способе — до 37—40 %.

При распылительном способе сушки рекомендуется проводить предварительную кристаллизацию лактозы. С этой целью перед сушкой сгущенную сыворотку охлаждают в потоке и подают для обработки в кристаллизатор, куда вносят затравку мелкокристаллического молочного или свекловичного сахара.

Сушат сыворотку на вальцовых и распылительных сушильных установках. При сушке сыворотки пленочным способом необходимо размалывать продукт на специальных мельницах. Фасуют сухую молочную сыворотку в трехслойные бумажные мешки и фанерно-штампованные бочки. Хранят готовый продукт при 20 °С и относительной влажности воздуха не выше 80 % не более 6 мес.

Молочный сахар. В зависимости от назначения вырабатывают молочный сахар-сырец, пищевой молочный сахар, рафинированный молочный сахар, фармакопейный молочный сахар, молочный сахар-кристаллизат.

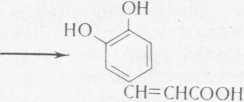

Технологический процесс производства молочного сахара сырца включает: очистку молочной сыворотки от жира и белков; сгущение сыворотки; кристаллизацию лактозы; отделение кристаллов молочного сахара от межкристальной жидкости (мелассы); сушку кристаллов; размол; фасование; хранение.

Схема технологической линии производства молочного сахара-сырца приведена на рис. 33.

Для выделения жира и казеиновой пыли из сыворотки ее сепарируют до массовой доли жира не более 0,1 %.

Для осаждения сывороточных белков можно использовать тепловую коагуляцию. Однако при тепловой коагуляции выделяется только часть сывороточных белков. Поэтому в промышленности тепловую коагуляцию сочетают с кислотной, щелочной, кислотно-щелочной или хлоркальциевой коагуляцией. Выделение сывороточных белков можно осуществить методом ультрафильтрации.

При кислотной коагуляции сыворотку нагревают до 65—70 °С и направляют в ванну для отваривания альбумина, где нагревают до 90—95 °С и подкисляют до 30—35 °Т (рН 4,4—4,6) внесением соляной кислоты или кислой сыворотки.

Рис. 33. Схема технологической линии производства молочного сахара-сырца:

1 — сепаратор; 2, 10 — промежуточные емкости; 3, 8 — насосы; 4 — подогреватель; 5 — емкость для кислоты; 6 — ванна для сыворотки; 7 — установка для приготовления щелочнбго раствора; 9 — сепаратор с центробежной выгрузкой осадка; 11 — вакуумвыпарная установка; 12 — кристаллизатор; 13 — центрифуга; 14 — емкость для мелассы; 15 — сушилка

Для более полного отделения белков от сыворотки используют кислотно-щелочной способ коагуляции. Для этого через 10—15 мин после подкисления в сыворотку вносят раствор гидроксида натрия или гидрокарбоната натрия из расчета понижения ее кислотности до 10—15 °Т (рН 6,0—6,5).

Коагуляцию белков в творожной и казеиновой сыворотке проводят щелочным способом. Для этого сыворотку нагревают до 90—95 °С и добавляют гидроксид натрия или гидрокарбонат натрия с таким расчетом, чтобы кислотность сыворотки понизить до 30—35 °Т, и выдерживают 10—15 мин.

При переработке подсырной сыворотки кислотностью не более 18 °Т рекомендуется коагуляция сывороточных белков хлоридом кальция. Раствор хлорида кальция вносят в сыворотку, которую затем нагревают до 90—95 °С и выдерживают при этой температуре 20—30 мин.

После коагуляции белков сыворотку оставляют в покое для укрупнения хлопьев белка и их отстаивания. Продолжительность отстаивания составляет не менее 2,5 ч. При отстаивании сыворотки большая часть белков выпадает в осадок, а остальной белок в виде очень мелких частичек остается в сыворотке.

Для отделения белков от сыворотки применяют сепараторымолокоочистители, целесообразно использовать сепараторы с центробежной выгрузкой осадка.

Для выделения сывороточных белков методом ультрафильтрации сыворотку при температуре 50—55 °С обрабатывают на ультрафильтращшнной установке до массовой доли сухих веществ в концентрате от 9 до 25 % в зависимости от направления его использования, фильтрат используют для дальнейшей переработки на молочный сахар.

Очищенную (осветленную) сыворотку резервируют в емкостях. Для повышения концентрации молочного сахара в сыворотке из нее необходимо удалить излишнюю влагу, что достигается сгущением сыворотки в вакуум-выпарных установках. Сгущают сыворотку примерно в 10 раз, до массовой доли сухих веществ 60—65 %.

Кристаллизацию лактозы осуществляют в кристаллизаторахохладителях. Процесс кристаллизации проводят таким образом, чтобы получить кристаллы лактозы как можно большими по величине и однородными по размеру и форме. Достигается это подбором соответствующих режимов кристаллизации. Применяют два режима: длительный, при котором сгущенную сыворотку охлаждают до 10—15 °С постепенно в течение 20—25 ч, при периодическом перемешивании, и ускоренный, когда сыворотку охлаждают до 10—15 °С в течение 10—12 ч при непрерывном помешивании.

В процессе кристаллизации наряду с кристаллами лактозы образуется жидкая фаза — меласса. Отделяют кристаллы сахара от мелассы центрифугированием.

После центрифугирования кристаллы молочного сахара содержат от 4 до 16% воды. Учитывая, что массовая доля влаги в готовом продукте должна быть от 2,2 до 4 %, влажные кристаллы молочного сахара подвергают сушке. После сушки молочный сахар измельчают на кулачковых или шаровых мельницах.

Молочный сахар-сырец хранят при температуре не выше 20 °С и относительной влажности воздуха не выше 80% до 12 мес.

Контрольные вопросы и задания.

1. Дайте характеристику обезжиренногс молока и пахты как сырья для производства пищевых продуктов.

2. Дайте характеристику молочной сыворотки как сырья для производства различных продуктов.

3. В чем заключается сущность получения казеина?

4. Каковы особенности технологии молочного сахара?