Цель занятия: Изучить классификацию предприятий по обработке и переработке мяса, перечень оборудования первичной переработки животных, оборудование для измельчения, перемешивания мяса, наполнение оболочек фаршем, термообработки и копчения мясных продуктов.

В процессе отработки занятий студенты записывают в рабочую тетрадь перечень основного оборудования, дают его краткую характеристику; в учебном цехе детально изучают и проводят работы по сборке и разборке, подготовке к работе и санитарной очистки волчка, измельчителя мяса (куттера), фаршемешалки, шприца вакуумного, термокамеры.

Содержание занятия.

Классификация предприятий по обработке и переработке мяса

Предприятия для обработки и переработки мяса условно можно разделить на три группы.

К первой из них относятся простейшие предприятия по первичной обработке скота или птицы - это бойни и хладобойни.

В зависимости от мощности бойни оснащаются отдельным оборудованием или комплектными технологическими линиями для убоя и первичной обработки скота и птицы. Хладобойни отличаются от бойни наличием холодильника для кратковременного хранения подмороженного мяса или длительного хранения замороженного мяса.

Вторую группу составляют многочисленные специализированные предприятия по переработке продуктов убоя – это мясоперерабатывающие заводы, желатиновые и клеевые заводы, заводы по производству органопрепаратов, утилизационные заводы по выработке кормов из отходов основного производства, технического жира, удобрений и т.д.

К третьей группе относятся мясокомбинаты – это предприятия по комплексной переработке скота и всех продуктов убоя. Если при мясокомбинатах имеются цех по убою и комплексной переработке птицы или консервный цех, то такие предприятия носят название соответственно мясоптицекомбината и мясоконсервного комбината.

Наибольший удельный вес в мясной промышленности занимают мясоперерабатывающие заводы и мясокомбинаты. В сельскохозяйственном производстве широкое распространение получили мясоперерабатывающие (в основном колбасные) предприятия малой и средней мощности.

Основным показателем, характеризующим мясокомбинаты, является мощность, которая определяется количеством получаемого на предприятии мяса в смену. Типовые проекты предусматривают мощность мясокомбинатов 30, 50, 100 и 200 тонн мяса в смену.

Мощность мясоперерабатывающих заводов зависит от количества вырабатываемых колбасных изделий или мясных полуфабрикатов в смену и обычно составляет 10, 20 или 40 тонн.

В сельскохозяйственном производстве мощность мясоперерабатывающих предприятий обычно не превышает 2 тонны мясных продуктов в смену. Такие предприятия получили название мини-заводов малой мощности (до 1 тонны продукции) и средней мощности (1...2 тонны продукции).

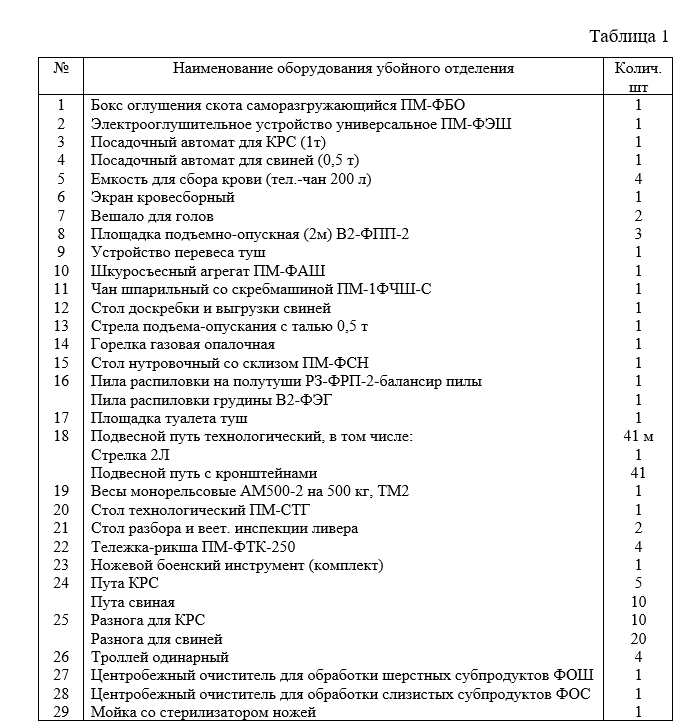

В зависимости от вида производимой продукции, технологическое оборудование мини-цехов малой мощности включает 8...12 единиц и занимает площадь 36...54 м2. Перечень оборудования комплекса первичной переработки скота представлен в таблице 1.

Среди малых колбасных цехов особое место занимают мясоперерабатывающие линии, размещаемые в специальных модулях или контейнерах. Такие цеха легко транспортируются без демонтажа технологического оборудования и имеют высокую степень заводской готовности. К данной группе мясоперерабатывающих предприятий относятся малые колбасные цеха в модульном исполнении.

Модульный колбасный цех предназначен для производства вареных, варено-копченых и полукопченых колбас, как в натуральной, так и в искусственной оболочке, а также штучных копченостей (грудинки, шейки, корейки и т.д.). Общая производительность цеха - 200 кг в смену готовых колбасных изделий и 300 кг в смену мясных копченых изделий.

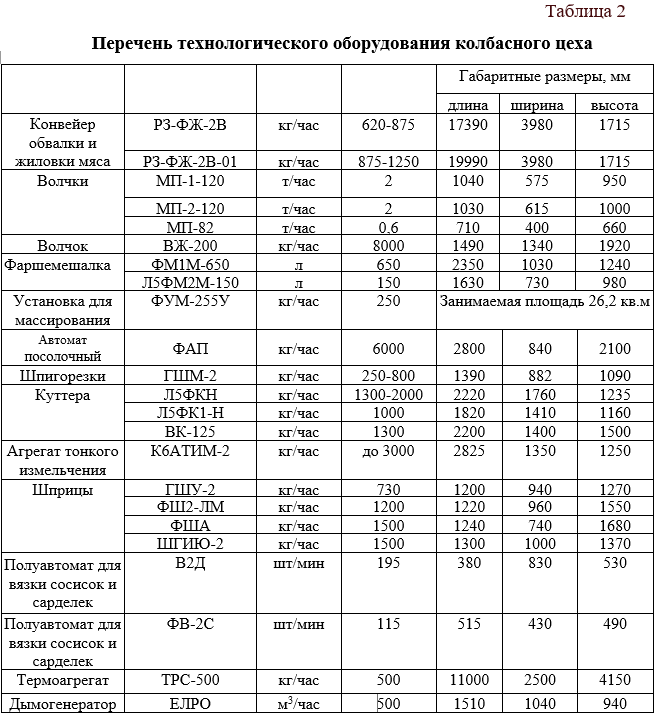

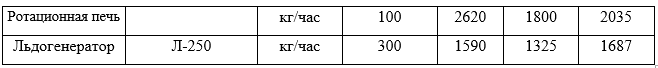

Перечень технологического оборудования для колбасного цеха представлен в таблице 2.

Классификация оборудования для измельчения мяса

В зависимости от размера частиц готового продукта измельчение условно можно разделить на крупное, среднее и тонкое. Для крупного измельчения промышленность выпускает мясорезательные машины, измельчители мясных блоков и специально настроенные на эту операцию шпигорезки. Среднее измельчение фарша чаще всего осуществляется с помощью волчков и шпигорезок с соответствующей настройкой рабочих органов. Для тонкого измельчения мясного сырья служат куттеры, коллоидные мельницы, эмульситаторы, дезинтеграторы и гомогенизаторы.

Классификация фаршемешалок.

Фарш для каждого вида колбас и мясных консервов составляется путем перемешивания измельченного мяса с компонентами, предусмотренными рецептурой и технологическим процессом приготовления данного вида продукции.

Структурно однородный фарш (без шпика) обычно вырабатывается в куттере при измельчении сырья. Структурно неоднородный фарш (мясо со шпиком) получают с помощью фаршемешалок непрерывного или периодического действия. Последние, в силу своих широких возможностей и простоты, получили преимущественное распространение.

Все фаршемешалки состоят из резервуара, в котором фарш перемешивается каким-либо устройством (лопастью), и привода. Детали фаршемешалок, соприкасающиеся с продуктом, выполняются из нержавеющей стали. Лопасти мешалок могут быть цельными (из нержавеющей стали) и составные, из нержавеющей стали и полимерных материалов (фторопласт и др.), соединенных между собой. Лопасти могут быть изготовлены из стали и покрыты пищевым оловом (облужены). Приводной механизм фаршемешалок электрический, без реверса, когда лопасти вращаются только в одну сторону и с реверсом, обеспечивающим вращение перемешивающих лопастей как в одну, так и в другую сторону.

Мешалки могут быть с открытым или герметично закрытым резервуаром. Открытые мешалки более просты в эксплуатации и применяются в том случае, если перемешиваемая масса не оказывает отрицательного воздействия на обслуживающий персонал, а ее контакт с окружающей атмосферой не ухудшает качество получаемой продукции. В остальных случаях более предпочтительно применять закрытые фаршемешалки, в которых обычно технологический процесс ведут при давлении ниже атмосферного.

Классификация оборудования для наполнения оболочек фаршем

Оборудование для наполнения оболочек фаршем в колбасном производстве включает в себя основные и вспомогательные машины и устройства. К основному оборудованию для наполнения оболочек фаршем (формования колбасных изделий) относятся:

- шприцы непрерывного и периодического действия;

- агрегаты, в состав которых входят шприцующие машины и устройства для наложения скрепок на концы колбасных батонов;

- аппараты, выполняющие операции формирования оболочки, наполнения её фаршем и наложения скрепок на концы батонов с одновременным их разделением.

К вспомогательному оборудованию относятся различные устройства для надевания кишечных и гофрированных искусственных оболочек на сменные цевки, различные подьёмники, конвейеры, загрузочные устройства и т.д. На предприятиях малой и средней мощности формование колбасных изделий осуществляется с помощью шприцев. По своему конструктивному исполнению они делятся на пневматические, гидравлические и механические.

Шприцы могут иметь:

- шнековый вытеснитель фарша;

- эксцентриково-лопастной вытеснитель фарша (с помощью ротационного насоса);

- поршневой вытеснитель фарша.

Шприцы с первыми двумя типами вытеснителей являются машинами непрерывного действия, а с поршневыми - периодического действия.

Оборудование для комбинированной термообработки и копчения мясных продуктов

Тепловая обработка является одной из основных технологических операций, как в колбасном производстве, так и при выработке мясных консервов.

В мясной промышленности осуществляются такие виды термической обработки сырья, как обжарка, варка, запекание, копчение, шпарка, сушка, охлаждение.

Камеры и шкафы для термической обработки подразделяются на варочные, обжарочные, коптильные, охлаждающие, универсальные. Универсальные камеры позволяют осуществить большинство тепловых процессов.

В агрегатированных или туннельных термоагрегатах, операция термообработки (подсушка, обжарка, варка, а иногда и охлаждение) производится последовательно одна за другой по мере перемещения продукта. В зависимости от способа перемещения продукта внутри туннеля термоагрегаты делятся на рамные и цепные.

Агрегат представляет собой теплоизолированный туннель с дверьми на

входе и выходе. Туннель имеет зоны подсушки воздухом, обжарки воздушно-дымовой смесью и варки увлажненным воздухом. Зоны образуются соответствующими потоками теплоносителей, не имеющими резко выраженных границ. Потоки теплоносителей создаются центробежными вентиляторами. В целях создания направленного движения потока задняя стенка рам выполнена сплошной. Рамы перемещаются по полосовому пути с помощью цепного конвейера, расположенного внизу термоагрегата. Над каждой из трех зон расположены вентиляторы для подачи воздуха в термоагрегат и калориферы для его нагревания. Температура среды в зонах контролируется термометрами в верхней части термоагрегата.