Цель занятия: Изучить технологию приготовления деликатесных изделий из мяса различных видов животных.

В процессе отработки занятий студенты изучают терминологию, используемую при производстве деликатесных изделий, дают классификацию продуктов из мяса и шпика в зависимости от вида мяса, технологии подготовки мясного сырья и технологии изготовления, дают характеристику деликатесных изделий по внешнему виду, форме консистенции, массе и другим показателям, записывают в рабочую тетрадь технологический процесс производства деликатесных изделий. В учебно-производственном цехе проводят выработку опытной партии деликатесных изделий из мяса.

Содержание занятия: Цельномышечные изделия подразделяют: по видам используемого сырья (свинина, говядина, баранина, конина, оленина, птица, субпродукты); по характеру посола и термообработки (вареные, копчено-вареные, варено-копченые, сырокопченые, сыросоленые, копчено-запеченные, жареные); по наличию костной ткани (мякотные и мясокостные); по степени измельчения исходного сырья (цельнокусковые, реструктурированные); по характеру формования (натуральные отруба, цельномышечные куски, в оболочках, в сетках, в пресс-формах, в полимерных емкостях-пакетах); по длительности хранения (до 4 суток, до 14 суток, свыше 20 суток).

Для производства всех видов продуктов из свинины используют охлажденное до 4°С сырье, полученное от свиных полутуш беконной, мясной и жирной упитанности (продолжительность созревания которых должна быть не менее 48 часов). К использованию не допускается мясо хряков и свинина с наличием шпика мажущейся консистенции.

Изделия из говядины изготовляют из туш 1 и II категорий упитанности в охлажденном или замороженном состоянии.

Для выработки продуктов из баранины используют туши I категории упитанности в охлажденном состоянии.

Для посола используют пищевую соль не ниже I сорта без механических примесей и постороннего запаха, сахар-песок белого цвета без комков и посторонних примесей, нитрит натрия с содержанием нитрита (в пересчете на сухое вещество) не менее 96%. Специи и пряности должны иметь присущие им специфические аромат и вкус и не содержать посторонних примесей.

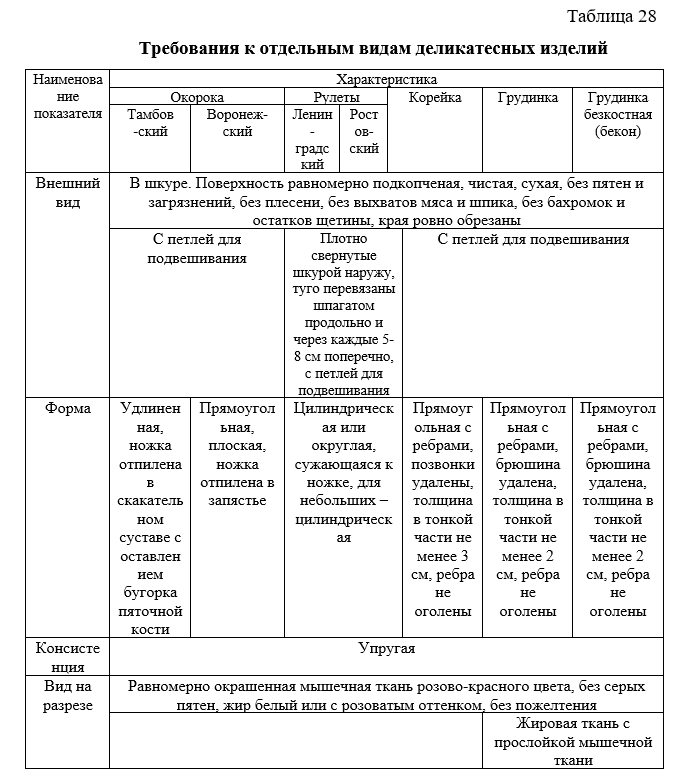

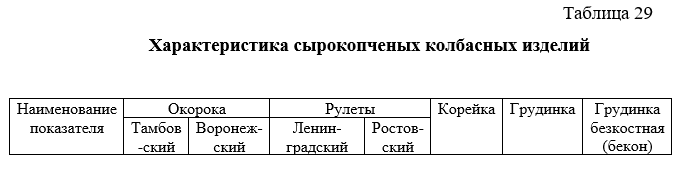

Требования НТД на отдельные виды сырокопченых деликатесных изделий представлены в таблицах 28 и 29.

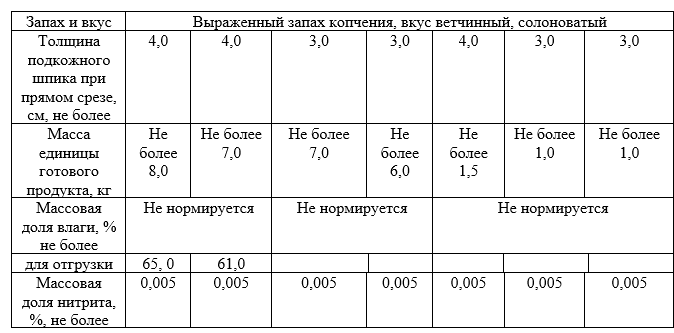

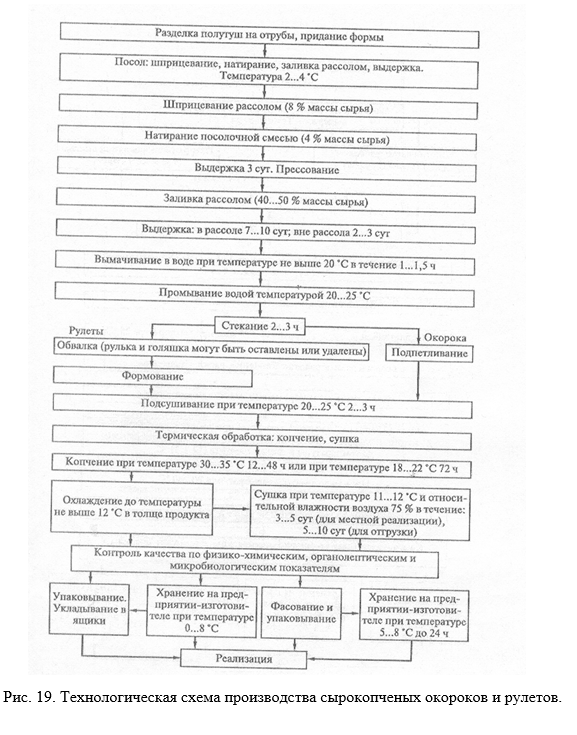

Технологические схемы производства цельно-мышечных копчено-вареных и сырокопченых продуктов из свинины представлены на рисунках 18 и 19.

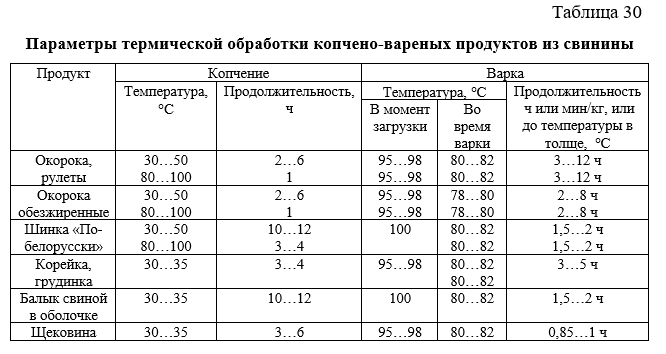

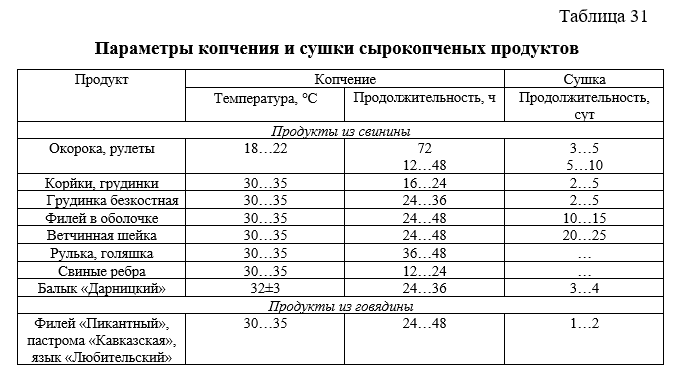

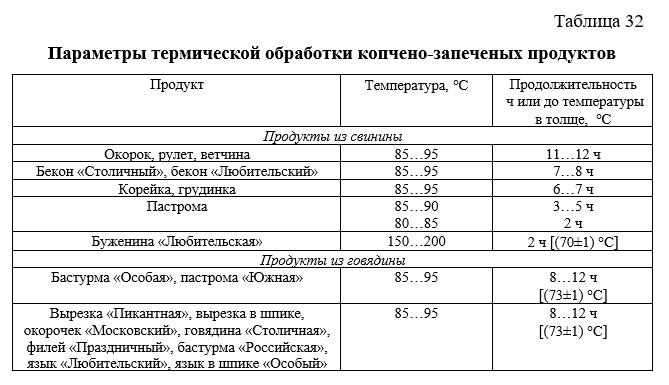

Параметры термической обработки представлены в таблицах 30, 31, 32.

Особенности производства отдельных видов деликатесных изделий.

Вареные продукты из свинины.

Окорок тамбовский вареный высшего сорта.

Сырье. Тазобедренная часть отруба от свиных полутуш 1 и 2 категорий в шкуре, без нее или с частично снятой шкурой, а также от соленого бекона. Ножка отделена в верхней части скакательного сустава посередине пяточной кости, пяточная кость оставлена в окороке, толщина подкожного слоя шпика не более 4 см.

Посол сырья. Смешанный или мокрый с предварительным шприцеванием. Окорока шприцуют рассолом плотностью 1,100 г/см3, содержащим 0,075% натрия нитрита и 1% сахара. Рассол вводят с помощью одно- или многоигольчатых шприцев либо через кровеносную систему в количестве 10% от массы окорока. При смешанном посоле окорока затем натирают солью в количестве 3% от массы. После этого их укладывают в чаны и прессуют при смешанном посоле в течение 1 сут, при мокром осуществляют массирование в массажере при частоте вращения 8 об/мин по режиму: вращение 10...20 мин, отстой 50 мин (однократно).

Затем окорока заливают рассолом (плотность 1,087 г/см3, содержание натрия нитрита 0,05%) в количестве 40...50% от массы сырья. При смешанном посоле окорока выдерживают в рассоле 5...7 сут, при мокром способе 2...3 сут. После выдержки рассол сливают и окорока выдерживают вне рассола 2...5 сут.

Термообработка. Окорока промывают в теплой воде (температура не выше 20°С), тщательно очищают шкуры и направляют на стекание в течение 2...3 ч. Варят окорока при 80...82°С (в момент загрузки температура воды до 95...98°С) в течение 3...12 ч из расчета 50...55 мин на 1 кг массы. Окорок считается сваренным, когда температура в его толще достигнет 71 ± 1 °С.

Сваренные окорока промывают водой (температура 30...40°С) и охлаждают под душем (температура воды 10...12°С). Окончательное охлаждение осуществляют в камерах до достижения температуры в толще продукта 0...8°С.

Выход продукта. Без массирования 82% от массы несоленого сырья, с массированием 85%.

Рулет ленинградский высшего сорта.

Сырье. Тазобедренная часть отруба без костей и хрящей (с голяшкой или без нее) от свиных полутуш 1 и 2 категорий, в шкуре, без нее или с частично снятой шкурой, а также от соленого бекона.

Производство рулетов. Осуществляют по двум схемам. Согласно первой соленые тамбовские окорока промывают в теплой воде (температура не выше 20°С) и тщательно очищают шкуру. Подготовленные соленые окорока обваливают: удаляют бедренные кости, допускается оставлять голяшки. Толщина подкожного слоя шпика не более 3 см. В соответствии со второй схемой предварительно обваленные окорока (с голяшкой или без нее) подвергают посолу мокрым методом двумя способами.

1. Сырье шприцуют рассолом (плотность 1,100 г/см3, содержание натрия нитрита 0,075% и сахара 1%) в количестве 10% от его массы. Затем сырье массируют в массажере при частоте вращения барабана 16 об/мин (вращение 20...30 мин, отстой 40...60 мин) с предварительным введением рассола в количестве 5% от массы сырья. Длительность массирования 24...36 ч.

2. Сырье массируют в массажере при 16 об/мин (вращение 20...30 мин, отстой 40...60 мин) с предварительным введением 15% рассола (плотность 1,100 г/см3, содержание натрия нитрита 0,05% и сахара 0,6%). Цикл длится 24...36 ч.

После посола сырье промывают так же, как при производстве тамбовских окороков.

Термообработка. При выработке рулетов в пресс-формах от окорока отрезают голяшку, если рулеты варят в открытых котлах, то голяшку оставляют. Варку, промывание и охлаждение осуществляют так же, как и при производстве тамбовских окороков.

Выход продукта. При посоле сырья с костями и голяшкой: без массирования 79% от массы несоленого сырья, с массированием 82%; при посоле бескостного сырья без голяшки с массированием 82% (со шприцеванием или без него).

Рулет ростовский высшего сорта.

Сырье. Лопаточная часть отруба без костей и хрящей (с рулькой или без нее) от свиных полутуш 1 и 2 категорий в шкуре, без нее или с частично снятой шкурой, а также от соленого бекона. Толщина подкожного слоя шпика не более 3 см.

Посол, формирование, тепловая обработка и охлаждение. Эти процессы проводят также как и при производстве ленинградских рулетов.

Выход продукта. При посоле сырья с костями и рулькой без массирования 78% от массы несоленого сырья, с массированием 81%; при посоле бескостного сырья без рульки с массированием 81% (со шприцеванием или без него).

Копчено-вареные продукты из свинины.

Окорок тамбовский копчено-вареный высшего сорта.

Сырье. Тазобедренная часть отруба от свиных полутуш 1 и 2 категорий в шкуре или без нее, а также от соленого бекона. Ножка отделена в верхней части скакательного сустава посередине пяточной кости, бугорок пяточной кости оставляют в окороке, толщина подкожного слоя шпика не более 4 см.

Подготовка и посол сырья. Аналогичны посолу и подготовке вареных окороков.

Термообработка. Подготовленные окорока коптят в течение 1 ч при температуре 80...100°C или 2...6 ч при 30...50°С. Варку и дальнейшую обработку проводят аналогично изготовлению вареных изделий.

Выход продукта. Без массирования 78% от массы несоленого сырья, с массированием 81%.

Рулет ленинградский копчено-вареный высшего сорта.

Тазобедренная часть отруба без костей и хрящей с голяшкой и без нее от свиных полутуш 1 и 2 категорий в шкуре, без шкуры, а также от соленого бекона.

Подготовка и посол, термообработка. Аналогичны посолу и подготовке сырья для вареных рулетов. Термообработку осуществляют так же, как при получении копчено-вареных тамбовских окороков.

Выход продукта. При посоле сырья с костями и голяшкой без массирования 73% от массы несоленого сырья, с массированием 76%; при посоле бескостного сырья без голяшки с массированием 76% (со шприцеванием или без него).

Шинка по-белорусски копчено-вареная высшего сорта.

Сырье. Тазобедренная часть отруба от свиных полутуш 1 и 2 категорий в шкуре, а также от соленого бекона.

Посол сырья. Аналогичен посолу сырья для изготовления копчено-вареных рулетов ленинградского и ростовского.

Формование и термообработка. После посола и промывания с поверхности тазобедренной части удаляют 2/3 общей площади шкуры, излишки шпика, часть голяшки, оставляя при окороке нижний мускул. Удаляют бедренную кость с коленной чашечкой, в местах удаления костей тщательно зачищают жировую ткань, мускульную ткань окорока разрезают вдоль волокон на три равные части, натирают черным перцем и тонкоизмельченным свежим чесноком в количестве 0,05 и 0,065% от массы сырья соответственно. Затем каждую часть в отдельности свертывают рулетом и перевязывают 2...4 раза вдоль и через каждые 1...5 см поперек, делая петлю для навешивания.

Коптят шинку в течение 10...12 ч при 30...50°С или 3...4 ч при 80...100°С. Варку осуществляют при 80...82°С (температура воды в момент загрузки 100°С) в течение 1,5...2 ч. После варки изделия промывают водой (температура 30...40°С), охлаждают под душем (температура воды 10...12°С), а затем в камере при 0...8°С до достижения температуры в толще продукта не выше 8°С.

Выход продукта. При посоле сырья с костями и голяшкой без массирования 83% от массы несоленого сырья, с массированием 86%; при посоле бескостного сырья с массированием 86% (со шприцеванием или без него).

Балык свиной копчено-вареный в оболочке.

Сырье. Спинная и поясничная мышцы (филей) с толщиной слоя шпика не более 0,5 см от свиных полутуш 2 и 4 категорий в шкуре, без нее или с частично снятой шкурой.

Посол сырья. Осуществляют двумя способами.

1. Сырье натирают посолочной смесью (поваренной соли 97% и сахара 3%) в количестве 3,5% от массы, укладывают в емкости, прессуют, выдерживают 2 сут и заливают рассолом (плотность 1,087 г/см3, содержание натрия нитрита 0,05% и сахара 0,5%) в количестве 35...40% от массы сырья. Выдержка в рассоле длится 5...7 сут, затем 1 сут выдерживают вне рассола.

2. Сырье натирают поваренной солью в количестве 2% от массы сырья и обрабатывают в массажере при частоте вращения 16 об/мин (вращение 15...20 мин, отстой 40...60 мин) в течение 24...48 ч с предварительным введением рассола (плотность 1,100 г/см3, содержание натрия нитрита 0,05% и сахара 0,5%) в количестве 4...5%.

Термообработка. После посола сырье промывают водой (температура не выше 20°С) и направляют на стекание в течение 2...3 ч. Сырье зачищают от бахромок, вкладывают по два филея в синюги говяжьи, сшитые из синюжных пленок или искусственные оболочки, перевязывают шпагатом в продольном и поперечном направлениях через каждые 5...8 см делая петлю для подвешивания.

Коптят батоны при 30...35°С (температура воды в момент загрузки 100°С в течение 1,5...2 ч. После варки балыки прессуют на столах или стеллажах специальными прессами или с помощью досок в течение 10...12 ч, одновременно охлаждая их до 8°С. Допускается не прессовать балыки.

Выход продукта. С массированием 87% от массы несоленого сырья, без массирования 84%.

Карбонад российский высшего сорта.

Сырье. Спинная мышца массой 0,67...0,93 кг с толщиной слоя шпика не более 0,5 см от свиных полутуш.

Посол сырья. Осуществляют мокрым методом двумя способами.

1. Сырье шприцуют рассолом плотностью 1,050 кг/м3 (натрия нитрит 0,02%, сахар 0,15%) в количестве до 5% от массы сырья. Нашприцованное сырье укладывают в емкости и заливают тем же рассолом в количестве 30...40% от массы. На 100 кг сырья добавляют 1500 г свежего измельченного чеснока и 200 г черного молотого перца. Продолжительность выдержки сырья в посоле 2...4 сут.

2. Сырье шприцуют с двух сторон, укладывают в емкости, заливают рассолом и выдерживают в нем 3...5 сут.

Термообработка. Подсоленное сырье подпетливают, навешивают на рамы и выдерживают в камере при температуре 2...4°С в течение 4...6 ч для подсыхания поверхности. Затем коптят при ЗО...5О°С в течение 6...8 ч, варят в термокамерах при 75...85°С в течение 60...75 мин до достижения температуры в центре 71±1°С.

Карбонад охлаждают в камерах при 0...8°С.

Выход продукта. 75% от массы несоленого сырья.

Сырокопченые продукты из свинины.

Филей в оболочке сырокопченый высшего сорта.

Сырье. Филей, вырезанный из спинной и поясничной мышц по линии расположения отростков позвонков, от свиных полутуш 1, 2 и 4 категорий в шкуре, без нее или с частично снятой шкурой. Края тщательно заровнены, толщина слоя подкожного шпика не более 0,5 см.

Посол сырья. Осуществляют смешанным методом. Сырье натирают смесью поваренной соли (97%) и сахара (3%) в количестве 3,6% от массы сырья, укладывают в посолочные емкости и выдерживают при 2...4°С в течение 2 сут. Затем сырье прессуют и заливают рассолом (плотность 1,087 г/см3, содержание натрия нитрита 0,075% и сахара 0,5%) в количестве 35...40% к массе сырья. Сырье выдерживают в рассоле при 2...4°С в течение 5...7 сут, вне его 24 ч.

Термообработка. Подготовка соленого полуфабриката к копчению аналогична подготовке ветчинной шейки.

Коптят филей при 30...35°С в течение 24...48 ч, после этого охлаждают до температуры в толще продукта не выше 12°С.

Сушат филей при 11±1°С, относительной влажности воздуха 75±5% и скорости его движения 0,05...0,1 м/с в течение 10...15 сут. Выход продукта. 73% от массы несоленого сырья.

Копчено-запеченные и жареные продукты из свинины.

Пастрома копчено-запеченая высшего сорта.

Сырье. Мясо с межмышечным жиром от шейной части отруба, нарезанное вдоль мышц на прямоугольные пластины толщиной 2...3 см от свиных полутуш 1, 2 и 4 категорий в шкуре, без нее или с частично снятой шкурой. Шпик и шкура удалены.

Посол сырья. Осуществляют мокрым методом. Сырье укладывают в емкости, прессуют, заливают рассолом (плотность 1,100 г/см3, содержание натрия нитрита 0,03%) в количестве 40...50% от массы сырья и выдерживают в нем при 2...4°С в течение 2...3 сут.

Термообработка. Сырье натирают смесью свежего тонкоизмельченного чеснока (92,5%) и черного молотого перца (7,5%) в количестве 2,7% от массы сырья, подпетливают шпагатом.

Пастрому коптят и запекают при 85...95°С в течение 2 ч или при 80...85°С в течение 3...5 ч.

Выход продукта. 77% от массы несоленого сырья.

Буженина запеченая (жареная) высшего сорта.

Сырье. Тазобедренная часть без костей и хрящей с толщиной шпика не более 2 см от свиных полутуш всех категорий в шкуре, без нее или с частично снятой шкурой.

Посол сырья. Осуществляется двумя способами.

1.Сырье натирают смесью поваренной соли (91%), чеснока (3,5%), красного молотого перца (5,5%) в количестве 2,75% от массы или только поваренной солью в количестве 2,5%.

2, Сырье массируют в массажерах при частоте вращения 16 об/мин в течение 20...30 мин, предварительно внося посолочную смесь из поваренной соли (91%), чеснока (3,5%) и красного молотого перца (5,5%) в количестве 2,75% или только поваренную соль в количестве 2,5%.

Термообработка. Посоленное сырье укладывают в предварительно разогретые и смазанные свиным жиром противни или тазики шпиком вверх.

Запекают при 120...150°С в течение 3...5 ч или жарят на плите 1 ч, затем в ротационных печах при 150...170°С в течение 2,5...4 ч до достижения температуры в толще продукта 71±1°С.

Готовую буженину охлаждают в камерах при 0...8°С до достижения температуры в толще не выше 8°С.

Выход продукта. При посоле без массирования: запеченной буженины 67% от массы несоленого сырья, жареной 63%; при посоле с массированием: запеченной - 70, жареной - 66%.

Карбонад запеченый (жареный) высшего сорта.

Сырье. Спинная и поясничная мышцы, вырезанные по линии расположения остистых отростков позвоночника от свиных полутуш всех категорий в шкуре, без нее или с частично снятой шкурой. Шкура удалена; толщина слоя шпика не более 0,5 см.

Посол сырья и термообработка. Посол и подготовка сырья к термообработке аналогичны этим процессам при производстве буженины.

Карбонад запекают при 120...150°С в течение 2...3 ч или жарят на плите 1 ч, затем в ротационных печах при 150...170°С в течение 0,5 ч.

Карбонад охлаждают в камерах при 0...8°С до достижения температуры в толще не выше 8°С.

Выход продукта. При посоле без массирования запеченого 66% от массы несоленого сырья, жареного 62%; при посоле с массированием: запеченого 69, жареного 65%.