Русский камамбер

Русский камамбер выпускают в форме низкого цилиндра диаметром 8—10 см, высотой 2—3 см и массой 0,13 кг и полуцилиндра массой 0,065 кг. Вкус и запах сыра кисломолочные, со слегка грибным привкусом и небольшой горечью. Консистенция нежная, однородная во всей массе, в центре более плотная, слегка мажущаяся в подкорковом слое. На разрезе сыр имеет рисунок в виде мелких щелей (пустот) или глазков в незначительном количестве. Цвет теста от белого до светло-желтого (кремового).

Основные технологические параметры производства сыра русский камамбер приведены ниже.

Исходя из фактического содержания жира и белка в перерабатываемом молоке при производстве сыра русский камамбер устанавливают требуемое содержание жира в подготовляемой смеси молока. При этом учитывают также фактически полученное содержание жира в сухом веществе сыра, выработанного в предыдущие 1—2 дня. Молоко нормализуют, внося в него рассчитанное количество сливок.

Готовую смесь молока пастеризуют на пастеризационно-охладительной пластинчатой установке при 76—78°С с выдержкой в течение 20—25 с. При значительном обсеменении сырого молока микрофлорой температуру пастеризации молока можно повысить до 80°С с выдержкой в течение 20—25 с.

Пастеризованную и охлажденную до 8—10°С смесь молока направляют в резервуары, куда вносят насосом через счетчик бактериальную закваску молочнокислых стрептококков (кислотностью 80—90°Т) в количестве 0,3—0,5% и оставляют на 10—14 ч для созревания. По окончании созревания в молоко перед свертыванием добавляют еще некоторое количество бактериальной закваски. Количество вторично добавляемой закваски зависит от ее кислотности, активности и кислотности зрелого молока. При кислотности зрелого молока 18—19°Т вносят 2,0—2,5% закваски, при кислотности 19,5—20,5°Т — 1,5—0,5%.

После внесения бактериальной закваски молоко тщательно перемешивают и оставляют на 20—60 мин для нарастания кислотности до 21—22°Т. Затем молоко подогревают в пластинчатом подогревателе до 32—33°С. Температуру свертывания молока устанавливают в зависимости от состава и свойств молока с учетом получения нормального по прочности сгустка в течение 45—50 мин.

В пастеризованное молоко перед свертыванием его сычужным ферментом вносят 40-ный раствор хлористого кальция из расчета 20—30 г безводной соли на 100 кг молока. Показание для сычужной пробы должно быть в пределах 1,8—2 ед.

На одну смену готовят смешанный раствор сычужного фермента и плесени (Penic. candidum). Приготовляют жидкий концентрат плесени в виде водной суспензии спор концентрацией 7—8 млн. в 1 мл, а затем в водный раствор плесени добавляют рассчитанное количество сычужного фермента.

Лаборатория бактериальных заквасок ВНИИМСа высылает белую плесень (Penic. candidum), выращенную на косом сывороточном агаре в пробирках или пол- литровых молочных бутылках, уложенных на бок. В пробирку с чистой культурой плесени наливают 15—20 мл стерильной или свежекипяченой и охлажденной до 18—20°С воды. Стерильной пипеткой счищают споры с питательной среды и смыв сливают в стерильную колбу вместимостью 5 л. Эту операцию проводят несколько раз, расходуя 50 мл воды для получения смыва плесени с одной пробирки пли 250 мл воды для смыва плесени с одной бутылки.

Для переработки I т смеси требуется: 380—400 мл водной суспензии спор плесени, полученных от смыва выращенной плесени с пяти пробирок или с одной бутылки, и 20 г сычужного фермента крепостью 100 тыс. усл. ед.

Приготовленный раствор сычужного фермента и плесени в количестве 7 л на 18 т перерабатываемого молока заливают и герметически закрывающийся сосуд, находящийся под вакуумом.

Зрелое молоко температурой 32 -33°С через счетчик направляют для свертывания в сырные ванны вместимостью 400 л, разделенные перегородками на 2 секции. Каждая ванна наполняется молоком в течение 3 мин. При поступлении молока по молокопроводу в ванны для свертывания (рис. 18) из сосуда автоматически, через дозирующее устройство, установленное в молокопроводе, подаются в потоке в молоко необходимые количества раствора сычужного фермента и культуры плесени.

После розлива молока в ванны через 16—20 мин образуется сгусток, который и течение последующих 25—35 мин уплотняется. Температуря в цехе, где получают сгусток, не ниже 24—25°С. Готовым сгусток перед разрезкой должен быть достаточно плотным. При пробе на прочность образуется правильный раскол с острыми краями, выделяющаяся сыворотка юлеповатого цвета, прозрачная, без хлопьев белка. Сгусток (кислотность сыворотки I6— 17°Г) горизонтальным и вертикальным ножами разрезают на кубики размером 15x15x15 мм и выдерживают и течение 10—15 мин. Специальной металлической пластиной сгусток осторожно перетягивают движениями на себя (4—5 раз). После этого металлической лопатой стенки ванн очищают от прилипшего сгустка.

Ванну с обработанным сгустком подвозят к транспортеру и устанавливают вплотную к приемному бункеру транспортера. Через шланг в подъемный цилиндр ванны поступает сжатий воздух. Специальным рычагом регулируют подачу воздуха в цилиндр, и ванна медленно поднимается,наклоняется и опрокидывается.

Вначале в бункер транспортера стекает сыворотка, которая отводится через его перфорированную стенку, а затем сгусток. В нижней части бункера находится дозировочный валик для регулирования подачи сгустка на транспортер. Выгрузка разрезанного сгуста в бункер транспортера для отделения сыворотки представлена на рис. 19.

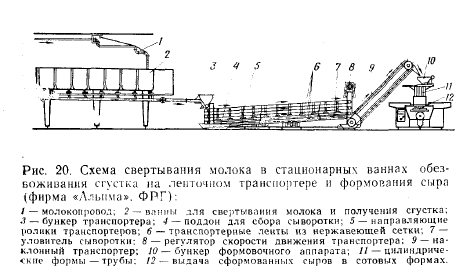

На рис. 20 представлена схема свертывания молока и стационарно установленных ваннах и подача разрезанного сгустка самотоком по трубопроводу на транспортер для обезвоживания. Транспортерная система для самопрессования сгустка состоит из трех расположенных друг под другом, установленных с небольшим уклоном ленточных транспортеров длиной 6000 мм при ширине ленты 850 мм и одного наклонного ленточного транспортера со скребками. Во избежание потерь мелких частиц сырной массы на ленту верхнего транспортера помещают перлоновую сетку (ткань).

Сгусток слоем толщиной 30—40 мм и шириной 800 мм дозировочным валиком укладывается на ленточный транспортер. Он предназначен для удаления избытка сыворотки, образования равномерного по содержанию влаги сырного сгустка, его разрезки и подачи на формование. Продолжительность выгрузки сгустка 3 мин, что соответствует продолжительности наполнения ванны молоком. При непрерывном поступлении в бункер сгустка одинаковой влажности и кислотности и равномерном распределении его на транспортере слоем толщиной около 40 мм обеспечивается получение в процессе формования порций сыра одинаковой массы. Свертывание молока и заполнение бункера транспортера готовым сгустком проходит синхронно и непрерывно в потоке.

В конце ленты первого транспортера сырный пласт переворачивается и переходит на ленту второго, который двигается в противоположном направлении. В конце второго транспортера пласт снова переворачивается и переходит на третью ленту нижнего транспортера, который двигается в противоположном направлении. Скорость движения ленты 1,5—1,0 м/мин. Температура сгустка, подаваемого на ленту, 30—32°С, температура помещении не ниже 24 С. Сырная масса находится на транспортере в течение 12-18 мин.

Сыворотка фильтруется через перлоиовую ткань к сетчатые ленты транспортеров, стекает в поддоны, накапливается в сборнике и откачивается насосами.

В конце третьей ленты транспортера перед переходом на наклонный транспортер сырный пласт разреза ется регулируемыми ножами. С помощью наклонно установленного ленточного транспортера сырную массу подают в формовочный аппарат. Температура сырной массы, поступающей на формование, 27—28°С. В воронке формовочного аппарата сырная масса передвигающейся пластиной равномерно распределяется по трубам — формам.

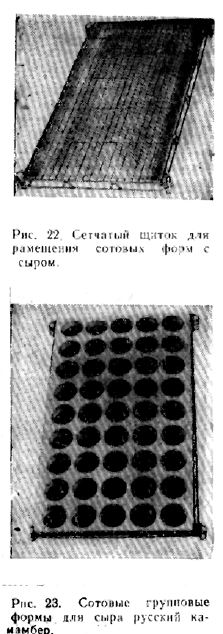

Формование (рис. 21) сыра русский хамамбер происходит в вертикально установленном аппарате, состоящем из 15 групповых цилиндрических форм, высота каждой 600 мм. Формы в нижней части перфорированы, что способствует выделению сыворотки из сгустка. В формовочных трубах сырная масса оседает, образуя уплотнившиеся столбики, которые внизу своим основанием опираются на закрытые шиберные ножи. Под формовочными трубами имеется пространство для подачи сетчатого щитка (рис. 22) но направляющим уголкам и расположена металлическая пластина, по котором отдельно поступает сотовая форма (рис. 23).

Штабеля сетчатых (дренажных) щитков с размешенными на них сотовыми формами направляют к формующему аппарату по транспортеру из моечного отделения.

Под формовочные трубы по металлической пластине вдвигают до упора групповую сотовую форму бортиками вверх, а под пластину — дренажный сетчатый щиток. Когда все цилиндрические формы (грубы) заполняются сгустком на всю высоту, ручной рычаг переводят в рабочее положение. Открываются шиберные ножи, столбики сформованной массы опускаются вниз и входят в сотовые формы.

Затем снова автоматически включаются пневматически работающие, горизонтально установленные ножи,которые отрезают цилиндрики сыра высотой 35—40 мм и одновременно закрывают снизу формы со сгустком. Цикл заполнения форм повторяется.

Наполненная сыром групповая сотовая форма одновременно с сетчатым щитком автоматически выталкивается из-под формующего аппарата. Щиток с сыром, находящимся к сотовых формах, помещают на тележку, установленную на специальных поддонах для сбора сыворотки. После этого групповую сотовую фopму снимают с сыров, переворачивают и снопа накладывают на сыры бортиками вниз. Температура воздуха в формовочном отделении 24—25°С.

На каждую тележку устанавливают 10 рядов групповых форм с сыром и дренажными сетчатыми щитками. После чего тележки с сыром транспортируются в отделение для самопрессоваиня и стока сыворотки.

В отделении для самопрсссованния сыры переворачивают для выделения излишней сыворотки и уплотнения. Первое переворачивание в формах осуществляют через 20—30 мин после формования, второе — через 50—60 мин после первого, третье при необходимости через 8-9 ч от начала формования сыр переворачивают последний раз. Перед переворачиванием на сыры накладывают сетчатый щиток.

Двое рабочих быстрым движением со встряхиванием (для лучшей усадки сырной массы) переворачивают групповые формы с сырами.

После первого переворачивания щитки с сырами устанавливают на опорные рамы в штабеля по 20 рядом по высоте и передвигают в другой конец помещения. Под каждый штабель помещают поддон для сбора выделяющейся сыворотки. Стеллаж с набором щитков представлен на рис. 24.

Продолжительность самопрессования зависит от темпа развития молочнокислого процесса и составляет 10 —16 ч. Выделяющаяся сыворотка должна своевременно откачиваться насосом через переносный шланг.

На каждый штабель с сыром помещают этикетку с указанием содержания жира, даты выработки, номера штабеля. После обсушки в конце созревания указывают и массу сыра.

При самопрессовании под влиянием нарастающей кислотности сырной массы сыр уплотняется и освобождается от излишней сыворотки. Нормальное развитие молочнокислого процесса зависит от активности бактериальной закваски и температуры помещения (20 -22°С) при относительной влажности 90-95%. При интенсивном развитии молочнокислого процесса и, следовательно, излишнем обезвоживании и уплотнении сырной массы сокращают процесс самопрессования до 8—10 ч и снижают температуру в помещении до 16—18°.

Перед посолкой определяют активную кислотность сыра; при нормальном процессе pH должен быть 1.7—4,9, а влажность сыра 53—55%.

После самопрессования штабеля с сыром на специальной подъемной тележке перевозят в помещение посолки. Поддоны для сыворотки перед этим удаляют. На верхнюю групповую форму каждого штабеля накладывают сетчатый щиток, который не допускает всплывания сыра.

Штабель сыра вместе с групповыми формами тельфером помешают в рассол. Сыр солят (рис. 25) в пастеризованном рассоле концентрацией 18—20%, температурой 12—14°С в течение 40—60 мин. Режим зависит от массы и влажности сыра перед посолкой с расчетом установления содержания в готовом сыре в среднем 1,5—2,0% соли. Температура в солильном отделении 15—18°С, относительная влажность 85—95%. Чтобы не допускать обсеменения сыра микрофлорой, рассол через каждые 10—15 сут фильтруют, нейтрализуют, пастеризуют или заменяют вновь приготовленным. Максимально допустимая кислотность рассола 65°Т.

После посолки штабеля с сыром устанавливают в солильном отделении на опорные рамы в наклонном положении для стока рассола (на 5—8 ч). Затем групповые формы удаляют, сыры перекладывают на решетчатые щитки и перевозят в сушильное отделение. Освободившиеся сетчатые щитки и групповые формы, чтобы легче удалить с них еще не загрубевшие белковые частицы, немедленно моют и дезинфицируют. Металлические сетчатые щитки обрабатывают после мойки 0,5— 1%-ным раствором азотной или сульфаминовой кислоты.

Сыры обсушивают на штабелях в течение 16—24 ч при температуре 10—12°С и относительной влажности не выше 85%. Поверхность сыров должна быть обсушена, что предупреждает развитие молочной плесени и ослизнение сыра, а также способствует нормальному развитию культурной плесени.

По выходе из сушильного отделения 2—3 контрольных штабеля с сыром и решетками взвешивают. Масса одного сыра после обсушки составляет в среднем 140—145 г.

После обсушки штабеля с сыром на тележках перемещают в отделение для созревания на 7—12 сут. Созревает сыр в камерах с температурой 12—13°С, относительной влажностью 88—92%, поддерживаемых при помощи кондиционирования. В процессе созревания на 4-5 -е сутки на поверхности сыра появляется мицелий белой плесени. Тогда сыры переворачивают, чтобы плесень равномерно росла по всей поверхности. Одновременно для равномерной обсушки сыры перемещают как по высоте штабеля, так и в направлении движения воздуха. Перед реализацией сыры в 7—8-дневном возрасте с хорошо развитым на поверхности пушком мицелия белой плесени направляют на упаковку.

Сначала штабель с сыром взвешивают, определяя массу нетто штабеля и среднюю массу сыра, которая должна составлять 130—135 г. В упаковочном помещении стоят контрольные весы для выборочного контроля массы.

Сыры завертывают на специальных машинах в фольгу, покрытую лаком, или кэшированную. Каждый сыр режется на 2 половинки, завертывается в фольгу, укладывается по 2 половинки в индивидуальные картонные коробки.

На транспортере этикетировочной машины на коробки с сыром автоматически наклеиваются этикетки с нужными обозначениями. Реализуют сыры также без коробок с упаковкой половинки сыра в этикетированную кэшированную фольгу. Затем коробки с сыром или сыры без коробок укладывают в картонные или полиэтиленовые ящики массой нетто 6,5 кг по высоте не более четырех рядов. Ящики маркируют и перемещают в холодильные камеры с температурой 2—8°С, относительной влажностью 75—80% для охлаждения и дозревания.

После дозревания и охлаждения в течение 2 сут сыры отправляют непосредственно в магазины в авторефрижераторах при температуре внутри кузова машины 2—8°С.

В торговой сети хранят при температуре 0—8°С и относительной влажности 75—80%. Сроки реализации сыра — 5 сут со дня выпуска с предприятия.