Дорожный сыр имеет форму низкого цилиндра диаметром 17—18 см, высотой 6—8 см; масса сыра 1,5-2,2 кг. Вкус и запах сыра умеренно острые, слегка кисловатые, с легким аммиачным запахом. Консистенция нежная, маслянистая, однородная по всей массе. На разрезе сыра имеется рисунок, состоящий из глазков неправильной формы, допускается отсутствие рисунка. Цвет теста от белого до светло-желтого, ровный по всей массе сыра. Корка ровная, тонкая, без повреждений, покрытая тонким слоем красновато-желтой сырной слизи.

Основные технологические параметры производства дорожного сыра следующие:

Сыр вырабатывают из нормализованного по жиру, пастеризованного при 76°С с выдержкой в течение 20—25 с молока кислотностью не выше 19°Т. В молоко вносят хлористый кальций, бактериальную закваску, состоящую из штаммов молочнокислых и ароматобра- зующих стрептококков, в количестве 0,5—1% в зависимости от ее активности и свойств молока.

Исследованиями М. Р. Гибшман, А. М. Макарьина установлено, что для получения дорожного сыра высокого качества с выраженным привкусом пастеризации и нежной консистенцией необходимо содержание в применяемой бактериальной закваске до 20—4 0 % культур Str. diacetilactis и 1—2% Str. paracitrovorus.

Температура свертывания молока 40—42°С, продолжительность 15—20 мин. Готовый сгусток должен быть прочным, выделяющаяся сыворотка светло-зеленого цвета, без хлопьев белка.

Готовый сгусток режут на кубики размером 10—15 мм. Сырную массу оставляют в покое на 3—5 мин, а затем вымешивают в течение 15—20 мин до готовности зерна, которое становится достаточно плотным, но не грубым или излишне сухим.

Сыр изготавливают без второго нагревания. По готовности зерно самотеком (при работе в сыроизготовителях) при помощи отделителя сыворотки поступает в перфорированные формы, которые размещают на столе, покрытом серпянкой или лавсановой тканью, сложенной вдвое.

Наполняют формы сырной массой при помощи направляющих лотков с уклоном и распределительной воронки.

При отсутствии отделителя сыворотки вначале удаляют из ванны до 50—60% сыворотки от количества смеси, а оставшаяся сырная масса при перемешивании самотеком по лоткам поступает в формы через распределительную воронку.

Самопрессование сыра проходит в помещении на специальных столах-термостатах в течение первого часа при температуре 18—20°С, а затем при 20—25°С до конца процесса. При самопрессовании сыры переворачивают 3—5 раз в целях лучшего уплотнения, ускорения выделения сыворотки и получения правильной формы сыра с замкнутой поверхностью. К концу са- мопрессования оптимальное содержание влаги в сыре 48—50%, pH 5,4—5,6.

В процессе самопрессования общее количество молочнокислых бактерий увеличивается в 13—14 раз, достигая к концу 3—4 млрд, в 1 г продукта. В целях повышения производительности труда на крупных предприятиях готовое сырное зерно из сыроизготовителей или сырных ванн насосом или самотеком при непрерывном перемешивании направляют на отделитель сыворотки. Освобожденное от сыворотки сырное зерно поступает в перфорированные формы, расположенные на передвижном столе, или в групповые перфорированные формы, установленные на поддонах роликового транспортера. Столы и поддоны выстилают фильтрующей тканью (серпянка, лавсан). Сырное зерно транспортируют в формы через распределительную воронку или по лоткам с направляющей насадкой, что обеспечивает равномерную подачу зерна в каждую форму и получение стандартного по массе сыра.

По заполнении форм удаляют воронку, и сырная масса в течение 3—5 ч самопрессуется с периодическими переворачиваниями (3—5 раз).

Цель самопрессования — способствовать ускорению выделения излишней межзерновой сыворотки и влаги из зерна, развитию нормального молочнокислого процесса с доведением оптимальной активной кислотности сырной массы к концу самопрессования до pH 5,6—5,4.

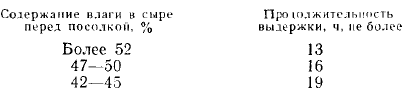

Солят сыр в рассоле концентрацией 18—20%, температурой 10—12°С в течение 12—16 ч в зависимости от влажности сыра и достижения оптимального содержания соли в пределах 2—1,8%.

При содержании в сыре более 2,5% поваренной соли качество продукта ухудшается. Чтобы правильно установить сроки посолки сыра, следует определять содержание влаги в сыре после самопрессования. По данным А. М. Макарьина, продолжительность посолки в рассоле с вышеуказанными температурой и концентрацией должна быть в следующих пределах:

После посолки сыры обсушивают в течение 2—3 сут в этом же помещении. Затем их перемещают в камеры для созревания с температурой воздуха 6—8°С и относительной влажностью 90—92%.

А. М. Макарьиным установлено, что при повышении температуры созревания до 10°С качество сыра незначительно ухудшается, выпадают ароматобразующие стрептококки, а к 30-дневному возрасту развиваются молочнокислые палочки. Температура созревания, повышенная до 13—14°С, приводит к изменению биохимических процессов созревания с появлением кисловато-горьковатого вкуса, излишнему слизеобразованию, повышению активной кислотности (pH сыра от 5,06 до 5,24). При излишнем образовании сырной слизи на поверхности сыра и проникновении продуктов распада белков внутрь сыра часто появляются нечистые и излишне аммиачные вкус и запах. В процессе созревания создают благоприятные условия для образования тонкой корочки сыра и появления на ее поверхности микрофлоры сырной слизи.

В этих целях сыр в первые 6—10 сут до образования слизи перетирают салфеткой, увлажненной в 5%-ном растворе поваренной соли. По.образовании слизи ее равномерно распределяют салфеткой по всей поверхности сыра тонким слоем. В дальнейшем через каждые 5—7 сут сыры переворачивают и перетирают.

Уход за дорожным сыром при созревании аналогичен уходу за дорогобужским сыром. Готовый сыр завертывают в пергамент или парафинированную бумагу, затем в фольгу или в кэшированную фольгу, на которую наклеивают этикетку. После этого сыр завертывают в оберточную бумагу и укладывают по 8 шт. в ящик. Хранят зрелый сыр на заводе не более 2 сут, на базах и холодильниках не более 8 сут при 2—10°С., В торговой сети его хранят при 2—5°С не более 20 сут, а при 04 2°С не более 1 мес.