Общие сведения о рокфоре из коровьего молока.

Сыр рокфор имеет форму высокого цилиндра диаметром 17—20 см, высотой 9—11 см, масса сыра 2—3,5 кг.

Вкус сыра остросоленый, перечно-пикантный, слегка горьковатый, специфический запах. Консистенция нежная, маслянистая, слегка крошливая, более плотная в наружном слое. Тесто без глазков, допускаются мелкие пустоты. На расстоянии 1,5—3 см от боковой поверхности по всей массе сыра распределена плесень сине-зеленого цвета. Цвет теста от белого до светло- желтого, с наличием сине-зеленых прожилок плесени. Сыр завернут в кэшированную фольгу, по удалении которой поверхность сыра ровная, белого или светлосерого цвета; на поверхности допускается тонкий слой слизи.

Сыр рокфор созревает при участии молочнокислой микрофлоры и плесени (Penic. roqueforti), развивающейся в тесте сыра.

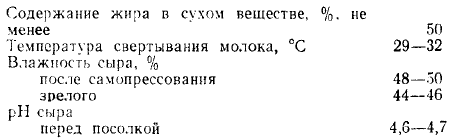

На выработку сыра надлежащего вкуса и запаха решающее влияние оказывает качество применяемых бактериальных заквасок и плесени, их протеолитические и липолитические свойства. Основные технологические параметры производства сыра рокфор приведены ниже.

Сыр рокфор вырабатывают из молока кислотностью не выше 20°С, предварительно нормализованного по жиру и пастеризованного при 76°С с выдержкой в течение 20—25 с.

Для лучшего использования жира, повышения выхода и улучшения консистенции сыра применяют раздельную гомогенизацию сливок. Исследованиями Литовского филиала ВНИИМС рекомендуется двухступенчатая гомогенизация сливок 26—28% жирности.

Гомогенизация всего жира сливок при выработке рокфора ведет к некоторому ускорению созревания (на 10—15 дней), но одновременно с этим и к излишнему повышению влажности сыра (из-за повышенной гидратации белков) и к более быстрому и глубокому распаду жира с появлением привкуса легкой прогорклости.

В отдельных случаях лучшее качество сыра дает гомогенизация только 30—50% сливок.

При выработке рокфора гомогенизация сливок повышает выход сыра на 8,0—9,0% в результате повышения содержания влаги в сыре, лучшего использования сухих веществ молока, снижения содержания жира в сыворотке на 0,1—0,15% и снижения усушки сыра на 1,5-2,5%.

Подготовленное для выработки рокфора молоко из секции регенерации с температурой 43—45°С направляют в саморазгружающийся сепаратор-нормализатор. Полученные после сепарирования сливки 26—28% жирности с температурой 43—45°С гомогенизируют вначале при давлении 90—100 атм, а вторично при давлении 30 атм. Чтобы установить нужную жирность смеси молока сливки смешивают в потоке с обезжиренным молоком. Полученную смесь пастеризуют и охлаждают до температуры 8—9°С и направляют на созревание. Перед созреванием в молоко вносят 0,3—0,5% бактериальной закваски. При поступлении на завод уже зрелого молока и использовании больших доз активизированной бактериальной закваски (2—2,5%) на созревание оставляют только часть молока (15—20% к перерабатываемому количеству).

В подготовленное к свертыванию молоко вносят хлористый кальций, бактериальную закваску (1,5—2%), состоящую из молочнокислых и ароматоб- разующих стрептококков. После внесения закваски молоко выдерживают при температуре свертывания до нарастания ее оптимальной кислотности 23—25°Т и добавляют споры плесени Penic. roqueforti. Сухой порошок плесени разводят пастеризованной водой до консистенции жидкой кашицы и вносят, из расчета 3—4 г на 100 кг молока, в ванну через 2 слоя марли, перемешивая молоко и удаляя комочки питательной среды (хлеб). После этого молоко свертывают сычужным ферментом.

Технология выработки сыра. Температура свертывания молока 30—35°С, продолжительность 60—80 мин. Более высокая температура свертывания применяется при систематическом охлаждении молока при свертывании (одностенные сырные ванны), при задержках с выделением влаги (плохой сннерезис сычужного сгустка и зерна).

Продолжительность свертывания зависит от кислотности молока: чем выше кислотность молока, тем быстрее образуется сгусток. Готовый сгусток должен быть плотным, давать при пробе на излом шпателем хороший раскол без выделения частиц белка. На его поверхности видно выделение сыворотки каплями. По готовности сгусток разрезают на кубики размером 1,5 см, выдерживают 10 мин, затем вымешивают зерно до получения нужной плотности в течение 40—60 мин, с перерывами на 5 мин через каждые 10—15 мин. Чтобы не образовывалась сырная пыль, зерно надо вымешивать осторожно, с указанными перерывами.

Окончание вымешивания устанавливают по плотности зерна, определяемой на ощупь: оно должно быть достаточно плотным, связным, но нежным. Если при свертывании сгусток сильно охлаждается, то сырную массу в ваннах подогревают на 1—2°С выше температуры свертывания. Через 5—10 мин по окончании вымешивания удаляют 60% сыворотки.

Сырное зерно подают на перфорированные столы — тележки, покрытые серпянкой для отделения сыворотки. Необходимо следить за тем, чтобы не слишком охладить сырное зерно. Сыворотка стекает 10—15 мин при 18—20°С, при понижении ее задерживается отделение сыворотки, а также нарастание кислотности сырной массы.

После стекания сыворотки сырная масса должна быть в меру сухой, но нежной (влажность 49—50%). При излишней сухости зерна сыры получаются с большой пористостью и с низким содержанием влаги. Готовый сыр должен быть несколько пористым, поэтому сырное зерно должно быть не особенно мелким (1,2—1,8 см). Общая продолжительность обработки сырной массы 60—80 мин.

Для формования сыров применяют формы из нержавеющей стали в виде открытых цилиндров диаметром 19—20 см, высотой 22 см. На стенках форм находятся 3—5 рядов отверстий диаметром 2—3 мм, расположенных в шахматном порядке на расстоянии 4 см одно от другого. Для формования сыра наиболее приемлемы перфорированные формы.

Во время 10—15-минутного стекания сыворотки отдельные зерна слипаются в сплошную массу, которую необходимо слегка разрыхлить, чтобы получить сырную массу зернистой структуры. При этом особенно важно получить зерна, однородные по величине и сухости. Величина разрыхленного зерна 15—20 мм, оно должно быть однородным, т. к. мелкое зерно ведет к уплотнению сыра, а крупные комки способствуют образованию крупных пустот внутри сыра.

Для больших предприятий рекомендуется переливной метод формования сырного зерна. При этом готовое, нормально обсушенное зерно влажностью 48—50% самотеком или насосом подают на отделитель сыворотки (вибратор), где сыворотка удаляется через перфорированные стенки барабана, а сырное зерно поступает через групповую формовочную воронку в формы, установленные на формовочном передвижном столе, покрытом серпянкой, сложенной в два слоя.

Процесс розлива и формования сырной массы, полученной из одной сырной ванны емкостью 3—5 тыс. л, должен быть осуществлен в течение 10—15 мин, чтобы не допустить остывания ее и задержки выделения излишней влаги (пересушка зерна).

Подготовленную сырную массу равномерно распределяют в формах через распределительную воронку, одновременно быстро заполняя сразу 30—40 форм. Формы с сырной массой покрывают влажной серпянкой, чтобы предотвратить обсыхание поверхности сыра.

После формования сыры перемещают в теплое отделение с температурой воздуха 18—20°С и относительной влажностью 90—95%. При понижении температуры замедляются молочнокислое брожение и выделение сыворотки. В случае низкой влажности в помещении быстро образуется желтоватая сухая корка на сыре, вследствие чего затрудняется распределение соли и сыр растрескивается. В теплом отделении стремятся активизировать молочнокислый процесс и выделение сыворотки, создать условия для брожения сыра с образованием небольших пустот, уплотнить сырную массу. Через 15—20 мин после формования сыры переворачивают. Второе переворачивание производят через 1 ч после первого, третье — через 3 ч и четвертое — через 8—10 ч. В последующие дни сыры переворачивают 1 раз в сутки.

В теплом отделении сыр находится 24—36 ч в зависимости от его состояния (влажности, кислотности и т. д.), в момент перемещения в теплое отделение и в процессе выдержки. Окончание выдержки устанавливают по прекращению выделения сыворотки и небольшому увеличению объема (без излишнего вспучивания). По окончании выдержки в теплом отделении сыры должны иметь приятный, кисло-дрожжевой запах и содержать около 46—48% влаги, pH 4,7—4,9. Перед посолкой сыры обмывают из шланга питьевой водой, удаляя с поверхности молочную плесень (oidium lactis).

После выдержки в теплом отделении сыр взвешивают и солят в рассоле 20%-ной концентрации в течение 4-5 дней при температуре 8—10°С. По мере необходимости рассол фильтруют, нейтрализуют и пастеризуют, следят за концентрацией и кислотностью его, так как в слабокислом рассоле поверхностный слой сыра вследствие набухания казеина становится мягким и ослизлым. Правильная посолка оказывает большое влияние на процесс созревания и качество продукта.

Поваренная соль в сочетании с повышенной кислотностью сырной массы способствует набуханию белков и получению маслянистого, нежного, легко растворяющегося на языке теста.

В готовом сыре должно быть оптимальное содержание соли 4—4,15%. При недосоле сыры созревают слишком быстро, вкус их становится нечистым. При пересоле созревание задерживается, но пересол меньше влияет на качество рокфора, чем недосол.

Сыры после посолки выдерживают в солильном отделении 3—5 дней для лучшего распределения соли. Затем их прокалывают для того, чтобы плесень, внесенная в сыр, развивалась достаточно быстро и равномерно. Перед прокалыванием с поверхности сыров удаляют слизь, промывая сыры слабым рассолом или слегка соскабливая ножом с плоской поверхности слой слизи толщиной не более 0,1—0,2 мм, чтобы не допустить потери соли ( с боковой поверхности ее не соскабливают).

Сыры прокалывают проколочной машиной с иглами из нержавеющей стали. На каждой головке сыра делают 30—40 сквозных проколов, которые должны быть расположены равномерно по всей поверхности (кроме полосы по окружности шириной 2 см). Иногда вследствие плохого развития плесени из-за недостаточной пористости, малой кислотности и слабой жизнеспособности (всхожести) спор плесени сыры прокалывают вторично. Вторичное прокалывание нежелательно, так как при этом сыры часто обсеменяются посторонней микрофлорой, плесень развивается неравномерно (только по проколам) и т. д.

Созревание сыра. При созревании сыр рокфор необходимо хорошо охлаждать, так как в результате развития плесени в тесте сыра температура сырной массы сильно повышается (до 15—20°С).

Оптимальная температура в сырохранилище 6-8°С. При этих условиях температура сыра не превышает 8°С, культурная плесень развивается не очень быстро, но достаточно хорошо (при интенсивном росте плесени выделяется много теплоты, что отражается на качестве продукта). При температуре теста сыра выше 8°С качество сыра ухудшается из-за прогоркания жира и появления нечистого и плесневелого привкуса.

Относительная влажность воздуха в помещении должна быть 92—95%. Низкая влажность способствует большой потере влаги в сыре и образованию сухой корки, а высокая влажность приводит к образованию излишней слизи, поверхность сыра обсеменяется вредными микробами и загнивает.

Чтобы регулярно удалять теплый воздух и газы, образующиеся при созревании сыры (аммиак, углекислоту и т. д.), и подавать свежий холодный воздух, нужна хорошая вентиляция. Устанавливается 4—5-кратный обмен воздуха в сутки.

При созревании сыры ставят на полках с желобами на ребро на расстоянии 2—3 см один от другого. Ежедневно их переворачивают на 90° (перекатывают), чтобы сохранить форму и обеспечить нормальное созревание (образование слизи и распределение влаги в сыре). Через 15—20 сут после прокалывания внутри сыра развивается плесень. Если она развивается бурно вследствие большой пористости сыров, то их кладут на плоскую сторону, чтобы несколько задержать рост плесени. Со временем на поверхности сыров появляются красноватая слизь и плесень, которые 2—3 раза удаляют: первый раз — через 15—20 сут после прокалывания, затем по мере образования слизи. После первого удаления слизи при установлении хорошего развития внутри сыра плесени проколы закрывают. При своевременном закрытии проколов микробы сырной слизи и посторонние плесени, ухудшающие качество сыра, не проникают внутрь сыра. С поверхности слизь и плесень удаляют для того, чтобы обеспечить лучший доступ воздуха внутрь сыра, предотвратить проникновение внутрь сыра посторонних бактерий и плесеней, не допустить образования нечистого, горького привкуса и желто-бурого цвета сырной массы.

Поверхность сыра должна быть влажной, что препятствует развитию посторонних плесеней, при появлении которых качество продукта резко понижается. Слизь образуется быстрее в более влажном сырохранилище. В более сухом лучше развивается поверхностная плесень. Небольшое количество слизи на поверхности сыра является косвенным показателем нормального процесса созревания, т. е. сыр излишне не высыхает.

Сыр созревает 1,5—2 мес под воздействием сычужного фермента, ферментов молочнокислых бактерии и плесени. Характерный для рокфора перечный вкус, специфический запах и нежную консистенцию сыр приобретает главным образом в период дополнительной (в течение 20—30 сут) выдержки сыра в фольге при температуре 3—5°С. Под влиянием липолитических ферментов, выделенных плесенью, молочный жир гидролизуется с образованием летучих и высших жирных кислот: масляной, капроновой, каприловой и др., которые в сочетании с продуктами белкового распада придают сыру острый, перечно-пикантный вкус и специфический аромат.

Применение фольги или пленки типа саран упрощает уход за сыром, предохраняет его от излишнего высыхания, от процессов окисления и сохраняет летучие вещества, образующиеся при созревании. Незавернутый в фольгу (пленку) созревший сыр не может долго храниться, так как при взаимодействии с воздухом сырное тесто темнеет, сыр излишне высыхает, теряет свои вкусовые качества и приобретает мыльный, салистый вкус. Сыр с хорошо выраженным вкусом и запахом содержит до 60—70% растворимою белка. Большое содержание в зрелом сыре аминокислот, амидов п других продуктов дезаминирования, летучих и высокожирных кислот говорят о глубоком протеолизе белков и липолизе молочного жира.

Зрелые и выдержанные сыры хранят на холодильниках при низкой плюсовой температуре 1—2°С или минусовой 2—3°С.

Готовность сыра устанавливают по степени развития плесени с учетом продолжительности созревания и выдержки сыра в фольге и по внешнему виду. Для определения зрелости по вкусу берут пробу щупом.

Высококачественный зрелый рокфор 2-месячного возраста с содержанием 50% жира в сухом веществе в среднем содержит влаги в пределах 42—43%, соли поваренной 4—4,5%, общего белка 19%, в том числе растворимого белка 13%; степень зрелости 68,4%.

Перед упаковкой всю слизь удаляют с поверхности и сыр несколько обсушивают. Вначале сыр завертывают в пергамент, затем в фольгу или кэшированную фольгу, на которые наносят с обеих сторон этикетки. На этикетке указывают марку, жирность сыра, номер завода и era подчиненность, дату выработки. Затем сыры завертывают в оберточную бумагу и укладывают по 8 шт. в ящик с отделениями (гнездами) для каждого сыра. В ящик укладывают сыры одинакового качества, вида и состава. На заводе, а затем на базе в соответствии с требованиями стандарта на ящик ставят трафарет.

Если сыр выпускают в мелкой расфасовке, то его предварительно разрезают на сегменты массой до 250 г и завертывают в этикетированную кэшированную фольгу. На заводах созревший сыр хранят не более 15 сут при температуре 2—5°С и относительной влажности не выше 85% в упакованном виде (фольге). На холодильниках и торговых базах сыр хранят при минусовой температуре от 2° до 5°С и относительной влажности не выше 85% не более 2 мес, а при плюсовой температуре от 0° до 5°С не более 1 мес.

На предприятиях молочной промышленности Финляндии при выработке рокфора высокого качества применяется следующий метод посолки и созревания.

Для усиления молочнокислого процесса рокфор солят в рассоле температурой 12—13°С. После посолки сыр обмывают, обсушивают, прокалывают и помещают в сырохранилище (температура воздуха 6—8°С, относительная влажность 92—95%) на 2—3 нед. Как только будет установлено хорошее развитие плесени внутри сыра, его упаковывают в сарановые мешки и укладывают на стеллажи в сырохранилище при 3—5°С, где их выдерживают не менее 1 мес. Сыр в двухмесячном возрасте вынимают из мешков, зачищают от поверхностной плесени и слизи, а затем упаковывают.