Твердые сычужные сыры с низкой температурой второго нагревания

Биотехнологические особенности.

К этой группе сыров относятся мелкие твердые сыры, изготовленные из зрелого пастеризованного при 72–76°С молока сычужным свертыванием.

Применяют стрептококковую бактериальную закваску для мелких твердых сыров с низкой температурой 2–го нагревания, которую вносят в количестве 0,5–1,0% к массе молочной смеси.

Сырное зерно ставят размером 6–10 мм в поперечнике, в зависимости от вида сыра.

Второе нагревание проводят при умеренной (38–42°С) температуре.

Обработку сырного зерна продолжают до влажности его 43–45%.

При изготовлении сыров с нежной консистенцией применяют операцию раскисления сыворотки водой, обеспечивают повышенное (44–46%) содержание влаги и частичную посолку в зерне. Температуру 2–го нагревания снижают до 38–39°С. Все это направлено на увеличение содержания в сыре связанной влаги.

Сыры согласно ГОСТ 7616–85 должны иметь правильный рисунок в виде круглых или слегка щелевидных, равномерно расположенных глазков диаметром 3–5 мм. Поэтому все сыры (кроме угличского) формуют из пласта, подвергают самопрессованию в формах в течение 30–45 мин, после чего прессуют 1,5–2,0 часа с одной или двумя перепрессовками или смещением местоположения дренажной вставки на поверхности сыра.

Солят сыры в концентрированном (18–20%) рассоле в течение 2–3 суток при 10–12°С и относительной влажности воздуха 90–95%.

Созревают эти сыры под действием лактококков, которые имеют более низкую биохимическую активность, чем молочнокислые палочки.

Температурно–влажностные нормы созревания мелких твердых сыров с низкой температурой 2–го нагревания.

Нормальное прохождение процесса созревания твердых сычужных сыров для получения высококачественного продукта возможно только при соблюдении следующих режимов.

Созревание в первый период проводится в течение 15–20 суток при 10–12°С и относительной влажности воздуха 80–85%. Низкие температуры сдерживают интенсивность брожения и излишнего газообразования в сырной массе в период, когда она еще грубая, твердая. Интенсивное газообразование может привести к вспучиванию и разрывам сырного теста.

Затем 30 суток сыр созревает при температуре 14–16°С и относительной влажности воздуха 80–85%. В этот период сырная масса становится достаточно мягкой, пластичной и газообразование создаст рисунок в сыре в виде равномерно расположенных глазков. Далее сыр необходимо охладить до 8 – 10°С (или переместить в подвал) и выдерживать при относительной влажности воздуха 75–85%. В течение первых 3 недель сыр следует переворачивать каждую неделю, а затем – каждые 12 суток. По мере плесневения (через 11±1 сут) сыры моют теплой (30–40°С) водой, обсушивают и, при необходимости, наводят корку. Сыр парафинируют красным, рубиновым или желтым цветом либо, если вырабатывают бескорковый сыр, то после обсушки головки упаковывают под вакуумом в термоусадочные пленки этих цветов.

Температурно–влажностные режимы созревания сыров устанавливают и поддерживают с помощью пристенных батарей, кондиционеров или воздухоохладителей (напольных или потолочных). Влажность воздуха в подвале легко регулировать распылением воды или с помощью размещенных на полу опилок.

Вкус и запах сыров с низкой температурой 2–го нагревания выраженный, сырный, допускается слабая кисловатость, консистенция мягкая, упруго–пластичная.

Мелкие твердые сыры с низкой температурой второго нагревания вырабатываются в промышленных условиях под разными наименованиями практически по близкой технологии (табл. 2.3).

Таблица 2.3 – Основные технологические параметры производства сыров с низкой температурой 2–го нагревания

|

Показатель |

Сыр |

||||||||||||||

|

|

Костром ской |

Голлан дский |

Пошехон ский |

Степ ной |

Ярослав ский |

Север ный |

Станис лавский |

Буковин ский |

Углич ский |

Сусанин ский |

|||||

|

Температура |

71–72 и ли 74– 76 (выд ержка 20 –25с) | ||||||||||||||

|

Количество хлористогокальция, г безводной соли |

10–40 |

10–40 |

10–40 |

10–40 |

10–40 |

10–40 |

10–40 |

10–40 |

10–40 |

10–40 |

|||||

|

Количество бактериальной закваски, % |

0,5–0,8 |

0,5– 0,8 |

0,6–0,8 |

0,7– 1,0 |

0,5– 0,8 |

0,5–1,0 |

0,5–1,0 +0,01– 0,05 ацидоф. палочки |

0,7–1,5 |

0,5–1,0 |

3–5 +0,05 болгар– ской палочки |

|||||

|

Температура |

32–34 |

32–34 |

32–34 |

32–34 |

32–34 |

32–35 |

32–34 |

28–30 |

32–34 |

32–34 |

|||||

|

Продолжи- |

|||||||||||||||

|

Продолжительность свертывания молока, мин |

25–30 |

25–30 |

25–30 |

25–30 |

25–30 |

30–35 |

25–30 |

30–35 |

25–30 |

30–35 |

|||||

|

Продолжи |

10–15 |

10–15 |

10–15 |

10–15 |

10–15 |

10–15 |

10–15 |

10–15 |

10–15 |

15–20 |

|||||

|

Величина зерна после постановки, мм |

7–8 |

7–8 |

7–8 |

7^–8 |

7–8 |

6–7 |

8–10 |

6–7 |

8–10 |

7–8 |

|||||

|

Продолжительность вымешивания перед вторым нагреванием, мин |

10–15 |

10–15 |

10–15 |

15–25 |

10–15 |

20–25 |

20–30 |

15–30 |

20–30 |

– |

|||||

|

Количество внесенной пастеризованной воды, % |

10–15 |

10–15 |

7–10 |

5–10 |

7–10 |

5–10 |

5–10 |

8–20 |

5–10 |

10–20 |

|||||

|

Температура второго нагревания, °С |

38–41 |

39–41 |

38–40 |

40–42 |

40–42 |

39–41 |

39–40 |

32–35 |

37–39 |

36–38 |

|||||

|

Продолжительность второго нагревания, мин |

15–30 |

10–15 |

10–15 |

10–15 |

10–15 |

10–15 |

10–15 |

10–15 |

10–15 |

10–15 |

|||||

|

Продолжительность вымешивания после второго нагревания, мин |

30–50 |

30–50 |

30–50 |

20–30 |

30–45 |

10–15 |

10–15 |

15–30 |

15–20 |

15–20 |

|||||

|

Величина зерна в конце обработки, мм |

4–5 |

4–5 |

4–5 |

4–5 |

4–5 |

4–5 |

5–7 |

3–4 |

5–7 |

4–5 |

|||||

|

Способ формования |

из пласта |

наливом или из пласта |

насыпью |

из пласта |

|||||||||||

|

Продолжительность формования, мин |

15–25 |

15–20 |

15–20 |

20–30 |

20–25 |

10–15 |

20–30 |

15 – 20 |

15–20 |

15–20 |

|||||

|

Продолжительность самопрессования, мин |

25–30 |

25–30 |

30 |

30–60 |

25–30 |

30–40 |

15–20 |

20–30 |

25–30 |

20–30 |

|||||

|

Продолжительность прессования, ч |

1,5–2,0 |

2,0 |

2,0 |

2,0 |

1,5–2 |

1–1,5 |

2–3 |

3,5–4,0 |

1,5–2,0 |

1,5–2 |

|||||

|

Продолжительность посолки, сут |

4–5 2,5–3 |

2,5– 3,5 |

2,5–3,5 |

3,5– 4,5 |

2,5–3 |

6–10 ч |

3–5 |

2–3 |

2–3 |

6–10 час |

|||||

|

Температура рассола, °С |

8–12 |

8–12 |

8–12 |

8–12 |

8–12 |

8–12 |

8–12 |

10–12 |

8–12 |

10–12 |

|||||

|

Концентрация рассола, % |

20–22 |

20–22 |

20–22 |

20–22 |

20–22 |

20–22 |

20–22 |

20–22 |

20–22 |

20–22 |

|||||

|

Продолжительность обсушки, сут |

2–3 |

2–3 |

2–3 |

2–3 |

2–3 |

2–3 |

2–3 |

2–3 |

2–3 |

0,5–1,0 |

|||||

|

Общая продолжительность созревания, мес |

1,5 |

2,5 |

1,5 |

2,5 |

2 |

1 |

2 |

1 |

2 |

0,5 |

|||||

|

Температура созревания до 20 сут возраста, °С |

10––12 |

10–12 |

10–12 |

13–14 |

10–12 |

12–14 |

14–16 |

12–14 |

10–12 |

12–14 |

|||||

|

Относительная влажность воздуха камер созревания, % |

87–92 |

87–92 |

87–92 |

87–92 |

87–92 |

87–92 |

87–92 |

85–90 |

87–92 |

85–90 |

|||||

|

Температура созревания до месячного возраста, °С |

14–16 |

14–16 |

14–16 |

10–12 |

14–15 |

12–14 |

14–16 |

12–14 |

12–14 |

_ |

|||||

|

Относительная влажность водуха камер созревания, % |

85–90 |

85–90 |

85–90 |

85–90 |

85–90 |

85–90 |

85–90 |

85–90 |

85–90 |

– |

|||||

|

Температура созревания до |

10–12 |

10–12 |

10–12 |

10–12 |

10–12 |

– |

10–12 |

– |

10–12 |

– |

|||||

|

Относительная влажность воздуха камер созревания, % |

80–85 |

80–85 |

80–85 |

80–85 |

80–85 |

– |

80–85 |

– |

80–85 |

– |

|||||

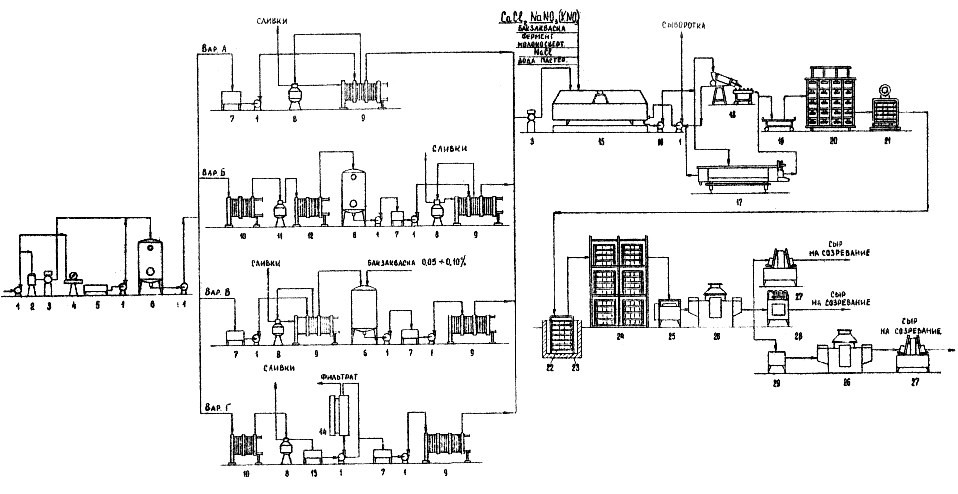

Общая технологическая схема производства твердых сычужных сыров приведена на рис. 2.1.

Форма, размеры и масса отечественных твердых сычужных сыров с низкой температурой 2–го нагревания даны в табл. 2.4.

Для изготовления голландского круглого и брускового сыров требуется свежее молоко высокого качества кислотностью не выше 20°Т, нормальное по сычужно–бродильной пробе. Молоко после очистки и охлаждения до 10–12°С оставить для созревания, затем составить смесь по жиру. Если молоко сборное или сомнительного качества, его необходимо пропастеризовать и охладить до 32–34°С. В смесь вносят 0,5–1% бактериальной закваски чистых культур для мелких сыров и раствор хлористого кальция из расчета 25 г сухой соли на 100 л молока. При сомнительном и недостаточно высоком качестве исходного молока рекомендуется внести селитру (калий или натрий азотнокислый) не более 20 г на 100 л молока. Раствор фермента вносится из расчета свертывания молока за 30 мин. Смесь тщательно перемешивают и оставляют в покое для образования сгустка. Готовность сгустка определяют пробой на излом, верхний слой перевертывают съемным ковшом на глубину 3–4 см, выдерживают 3–5 мин и начинают разрезку вертикальными и горизонтальными лирами механически или вручную.

Вначале разрезку ведут медленно, а затем скорость можно увеличить. Разрезку заканчивают при постановке зерна размером 5–7 мм. Определить кислотность сыворотки, которая должна быть 10–11°Т. Отлить 30% сыворотки, сдвинув осторожно зерно лирой к одному краю ванны. Сыворотку отливают быстро (за 2–3 мин) сифоном или ведром. Размешивают зерно осторожно, не допуская комкования, и вымешивают 10–20 мин. За это время кислотность сыворотки должна нарасти на 1–1,5°Т. Если кислотность не достигла этого уровня, вымешивание продолжают. При быстром нарастании кислотности нужно отлить еще 10–20% сыворотки и внести нагретую до 65–80°С воду (5–15% к количеству перерабатываемой смеси). Вода понизит кислотность массы и нагреет ее до 38–41°С. Воду вливать, медленно разбрызгивая по всей поверхности. Если температура не достигла указанного значения, то массу подогревают паром или горячей водой. Вымешивают зерно еще 30–50 мин до кислотности 14–16°Т.

Окончание обработки зерна определить пробой на упругость и клейкость – «на сжатие и растирание». Сырное зерно к концу обработки должно быть в диаметре 4–6 мм.

Рис. 2.1. Технологическая схема производства твердых сыров

1–насос, 2–воздухоотделитель, 3–счетчик для молока, 4–весы, 5–ванна для молока, 6–резервуар, 7–бачок уравнительный, 8–сепаратор– нормализатор, 9–пастеризатор, 10–подогреватель, 11–сепаратор–молокоочиститель, 12–охладитель, 13–промежуточная емкость, 14 – ультрафильтрационная установка, 15–сыродельная ванна, 16–насос для перекачивания сырного зерна, 17–формовочный аппарат, 18 – отделитель сыворотки, 19–тележка для самопрессования, 20–пресс, 21–весы, 22–контейнер для посолки сыра, 23–бассейн солильный, 24 – контейнеры (стеллажи) для созревания сыра, 25–машина для мойки сыра, 26–сушилка для сыра, 27–парафинер, 28–вакуумупаковочный аппарат, 29–аппарат для нанесения латексного покрытия на сыры

Таблица 2.4 – Основные показатели некоторых мелких твердых сыров

|

№ пп |

Наименова |

Содержание, % |

Форма головок |

Размеры, см |

Масса голо |

Срок созре- |

Темпера |

|||||

|

жира в сухом |

влаги не более |

соли |

диаметр |

длина |

шири |

высо |

||||||

|

1. |

Голландский: |

|||||||||||

|

брусковый малый |

45 |

44 |

1,5–3,0 |

брусок |

– |

24–30 |

12–15 |

9–12 |

2,5–6,0 |

45–60 |

12±2 |

|

|

брусковый большой |

45 |

44 |

1,5–3,0 |

брусок |

– |

11–14 |

11–14 |

6– 8 |

1–2 |

60 |

12±2 |

|

|

круглый |

50 |

43 |

1,5–3,0 |

шар |

12–16 |

– |

– |

10–16 |

1,8–2,5 |

45 или 75 |

12±2 |

|

|

лилипут |

50 |

43 |

1,5–3,0 |

шар |

7–8 |

– |

– |

8– 10 |

0,2–0,3 |

30–45 |

12±2 |

|

|

2. |

Степной |

45 |

44 |

2–3 |

брусок |

– |

26–28 |

26–28 |

9–11 |

6,5–9,5 |

75 |

12±2 |

|

3. |

Пошехонский |

45 |

44 |

1,5–2,5 |

цилиндр |

24–28 |

– |

– |

8–11 |

3,5–7,5 |

30 |

12±2 |

|

4. |

Костромской |

45 |

44 |

1,5–2,5 |

цилиндр |

24–28 |

– |

– |

8–11 |

3,5–7,5 |

45 |

12±2 |

|

5. |

Ярославский |

45 |

44 |

1,5–2,5 |

цилиндр |

8–10 |

– |

– |

25–30 |

2,0–3,0 |

60 |

11 ±2 |

|

6. |

Угличский |

45 |

45 |

1,5–2,5 |

брусок |

– |

24–30 |

12–15 |

9–12 |

2,5–6,0 |

60 |

13±1 |

|

7. |

Буковинский |

45 |

44 |

2,5 |

цилиндр брусок |

12–14 |

24–30 |

12–15 |

40–45 9–12 |

4–6 2,5–6,0 |

30 |

13±1 |

|

8. |

Сусанинский |

45 |

48 |

1,5–1,8 |

брусок |

– |

11– 14 24–30 |

11– 14 11–15 |

6– 8 6–10 |

1– 1,5 2–5,5 |

15 |

13±1 |

Голландские сыры формуют из пласта, образованного под слоем сыворотки без доступа воздуха. Формование проводят в ванне путем сдвига зерна под слоем сыворотки до толщины 20 см и закрепления пласта доской или в формовочных аппаратах. Пласт выравнивают, застилают серпянкой, накладывают щиты металлические или деревянные и груз. В качестве груза можно использовать чистые фляги с водой или сывороткой. Отделившуюся сыворотку удаляют, пласт подпрессовывают 15–20 мин при давлении 1– 2 кг на 1 кг сырной массы. Освободив пласт от груза, щитов и серпянки, аккуратно обрезают закраины и режут на головки (бруски) из расчета 26 кг смеси на 1 головку голландского круглого или 60 кг на 1 головку брускового сыра.

Куски сырной массы аккуратно и быстро вложить в перфорированные формы, накрыть крышками и оставить на столе на 30 мин для стекания сыворотки и самоуплотнения. Через 15 мин формы перевернуть крышкой вниз, а затем через 30–45 мин вернуть в исходное положение. Если используются неперфорированные формы, каждую головку завернуть в салфетку из бязи или лавсана. Прессование сыра начинают с нагрузки 5–10 кг на 1 кг сырной массы, а затем через каждые 30 мин давление постепенно увеличивать до 15 – 20 кг на 1 кг массы. Через 40–60 мин сыр перепрессовать, заменить салфетки и наложить маркировку из цифр. Салфетки простирать в теплой воде и отжать. Общая продолжительность прессования определяется прекращением выделения сыворотки. Сырные головки становятся плотными, поверхность их суховатая, соломенно–желтого цвета. Содержание влаги должно быть 43– 45%. Отпрессованные сыры взвешиваются и направляются на посолку.

Перед посолкой сыр рекомендуется охладить, в чистой, холодной воде в течение 4–6 час, а затем опустить в рассол. Температура рассола 8–12°С, концентрация соли–18%. При посолке сыр всплывает и поэтому сыры сверху нужно закрыть серпянкой и посыпать чистой солью. Можно наложить деревянные щиты. Рассол, особенно в начале посолки, перемешивают для равномерного просаливания головок и исключения ослизнения поверхности. Температуру рассола поддерживают на уровне 10, но не выше 12°С.

Продолжительность посолки голландского круглого сыра составляет 2 – 3 суток, брускового 5–6 суток. При посолке сыр теряет 4–5% массы за счет выделения сыворотки. При посолке сухой солью убыль составляет 6–7%. Если рассол готовить на пастеризованной и охлажденной сыворотке, потери массы будут меньше, а вкус сыра – более выраженным и острым.

Посоленный сыр обсушивают на стеллажах, выдерживая 2–3 суток при температуре 8–12°С и относительной влажности 90–95%. Затем сыры помещают на 15–20 суток в камеру созревания с температурой воздуха 10–12°С и относительной влажностью воздуха 85–90%.

Созревание сыра проводят в специальных контейнерах с полками Я1 – ОСБ. Можно использовать стеллажи. Для круглого сыра полки должны иметь форму желоба, что предохраняет сыры от нарушения формы. Затем сыры на 30 дней перемещают в камеру с температурой 14–16°С и относительной влажностью воздуха 80–85%. В конце созревания сыров температура воздуха должна быть 10–12°С и влажность 85%. При невозможности соблюдения ступенчатого режима созревания сыры можно выдержать весь срок при 10–14°С и относительной влажности 80–90%.

При появлении на сырах слизи и плесени, обычно через 10–15 суток созревания, их моют в теплой 30–40°С воде, обсушивают и помещают на сухие чистые полки контейнеров. Периодически через 2–5 суток сыры переворачивают, что предупреждает деформацию формы и подпревание корки.

Для сокращения затрат по уходу каждый сыр в возрасте 10–15 суток рекомендуется упаковать в пакеты из полимерной пленки. При появлении плесени сыр вынимают из пакетов, моют, обсушивают и помещают в чистые пакеты. Освободившиеся пакеты промывают, дезинфицируют в кипятке, просушивают и используют повторно.

Тепловая обработка обеспечивает наведение на сыре упругой, прочной, защитной корочки. Рекомендуется вымытые сыры опустить на 1–2 с в горячую воду и обсушить. Можно ополоснуть вымытый сыр в известковой воде. Полки–стеллажи нужно дезинфицировать для предупреждения появления осповидной и подкорковой плесени, а также сырного клеща (акара).

Общая продолжительность созревания голландского круглого сыра 75 суток, брускового– 60 суток. Срок созревания можно сократить до 45 суток применением специальных биопрепаратов, изготовляемых централизованно.

Зрелые сыры маркируют и покрывают парафиновыми сплавами, например СКФ–15. Сыры можно упаковать в термоусадочную полимерную пленку под вакуумом со специальным зажимом. Потребителю сыры поставляются в ящиках, каждая головка обертывается бумагой.

Зрелые сыры содержат не менее 45–50% жира в сухом веществе, имеют влажность 39–41% и содержат 2–2,5% соли. Срок хранения сыра с момента выпуска в реализацию при температуре 4–6°С не более 2–х месяцев.

Буковинский сыр. Технология производства этого сыра близка к технологии голландского сыра. Молочная смесь перед свертыванием должна быть достаточно зрелой, но не более 20°Т. В состав бакзакваски, наряду со Lac. lactis, входят ароматобразующие Lac. cremoris и Lac. diacetilactis. Закваска вносится в количестве 0,7–1,5% к массе молочной смеси.

Температуру 2–го нагревания 34±1°С обеспечивают внесением воды с температурой 65°С в количестве от 8 до 15% к объему смеси.

Кислотность сыворотки после разрезки сгустка должна быть 11–12°Т, к моменту начала 2–го нагревания – 13–13,5°Т, и концу обработки – не выше 13–14°Т.

Формование этого сыра допускается в формах для голландского брускового сыра насыпью или из пласта.

Самопрессование в течение 20–50 мин, после чего прессуют 2–3,5 ч при давлении от 3,5 в начале до 120 кПа в конце процесса прессования. В это время сыр 1–2 раза перепрессовывают, стараясь достичь хорошего замыкания поверхности. Влажность свежеотпрессованного сыра составляет 44–48%, рН 5,4–5,7.

Сыр солят 3±1 сутки в рассоле при 10–12°С до содержания соли 2 – 2,5%, затем обсушивают 2–3 суток при 10–12°С и относительной влажности воздуха 90–95%.

Созревает буковинский сыр сначала при 13±1°С в течение 8–10 суток, после чего температуру в камере повышают на 1–2°С на 5–7 суток. Остальное время сыр выдерживается при 10–12°С. Общая продолжительность созревания не менее 30 суток.

В зрелом сыре содержание влаги должно быть не более 44%, соли 2 – 2,5%, рН 5,5–5,7. Массовая доля жира не менее 45%.

Сусанинский сыр. Это полутвердый прессуемый сыр, технология подготовки смеси и изготовления которого близка к технологии буковинского сыра.

Температура сычужного свертывания 29–30°С, продолжительность 30±5 минут. Зерно ставят размером 4–5 мм, при этом из сыроизготовителя удаляют 50% сыворотки, взамен вводят от 8 до 15% горячей (65°С) воды. Температуру 2–го нагревания доводят до 34±1°С и вымешивают сырную массу 20–30 минут.

Кислотность сыворотки после разрезки сгустка должна быть 11–12°Т, к моменту начала 2–го нагревания – 13–13,5°Т, и концу обработки –13,5–14°Т.

Формуют наливом, насыпью или из пласта. Пласт подпрессовывают при давлении 1–2 кПа в течение 20–25 минут. Самопрессование сыров в формах 20–50 мин с одним перевертыванием через 15 мин и установкой форм на крышку.

Прессуют сусанинский сыр при давлении от 10 до 50 кПа в течение 45 – 60 минут до влажности сыра в конце прессования 44–46% и рН 5,4–5,7.

Сыр солят в концентрированном рассоле при 10–12°С в течение 3±1 суток до содержания соли 1,5–2,0%, затем 2–3 суток обсушивают в солильном помещении и перемещают в камеру созревания с температурой 13±1°С и относительной влажностью воздуха в ней 80–85%. Через 5–10 суток после мойки и обсушки сыр упаковывают в пленку или парафинируют.

Общая продолжительность созревания сыра не менее 30 суток. Массовая доля жира в сухом веществе зрелого сыра не менее 45%, влаги не более 48%, соли 1,0–1,8%, рН 5,1–5,4.