Биотехнологические особенности.

Эти сыры с древних времен вырабатывают в регионах с жарким климатом, где другие сыры трудно сохранить. Для сохранности использовали жидкие заливки – рассол, крепкие белые вина, меды, сиропы. До настоящего времени используется концентрированный (16–20%) раствор поваренной соли, который наводят на чистой воде или обезжиренной и депротеинизированной сыворотке.

Рассольные сыры делятся на 2 группы: вырабатываемые по традиционной технологии, аналогично мягким сырам (типа осетинского), и с чеддаризацией и термомеханической обработкой сырной массы (типа сулугуни). Последние иногда подвергают холодному копчению.

Особенностями технологии рассольных сыров являются использование нормализованного, пастеризованного и зрелого молока, мезофильных лактококков в виде бакзакваски для мелких твердых сыров (0,8–1,2%).

Сычужный сгусток достаточно плотный, выдержанный, разрезается на крупное зерно (10–15 мм). Второе нагревание не делается или температуру его повышают на 1–2°С, короткая осушка зерна (10–15 мин).

Формование сыров – наливом или насыпью сырного зерна в формы.

Самопрессование – длительное (6–8 ч), с несколькими (3–4) перевертываниями форм с сырной массой.

Посолка и созревание сыра производится в рассоле 18–20%–ной концентрации при 10–12°С в продолжение 12–15 суток, после чего его перемещают в рассол 16–18%–ной концентрации с температурой 8–12°С. Срок созревания – до 2–х месяцев.

Сыры с чеддаризацией и термомеханической обработкой сырной массы имеют следующие биотехнологические особенности. Их готовят из пастеризованного и нормализованного по жиру молока. Вносят 0,7–1,2% бакзакваски для мелких твердых сыров, сычужный фермент и получают сгусток за 30–35 минут. Сырное зерно крупное, обрабатывают до содержания влаги 46–47%. Для ускорения чеддаризации практикуют двойное внесение бакзакваски. В этом случае 0,3–0,5% бакзакваски вносят дополнительно в сырное зерно и 5 – 7 мин перемешивают. Затем зерно направляют в чеддаризаторы.

Чеддаризацию проводят при 30–35°С до кислотности выделяющейся сыворотки 48–52°Т, после чего дробят на стружку, которую солят в горячем рассоле, отделяют от него и в шнековом аппарате подвергают термомеханической обработке.

Полученные головки помещают в формы, где сыр остывает.

Чечил изготавливают, как правило, из обезжиренного молока, которое свертывают добавлением кислой сыворотки, повышая кислотность до 45 – 60°Т. Затем вносят раствор сычужного препарата из расчета 0,3–0,4 г на 100 л молока, перемешивают и нагревают смесь до 48–55°С.

Разработана технология широкого ассортимента рассольных сыров, основные показатели некоторых из них приведены в табл. 2.6.

Таблица 2.6 – Основные показатели некоторых рассольных сыров

|

Наименование сыров |

Содержание, % |

Форма головок |

Размеры, см |

Масса головок, кг |

Срок созре |

Темпера °С |

|||||

|

жира в сухом |

влаги не более |

соли |

диа |

длина |

шири |

высо |

|||||

|

Брынза |

45 или 50 |

53 |

3–7 |

брусок |

– |

10–11 |

10–11 |

7–9 |

1–1,5 |

20 или 60 |

10–12 6–8 |

|

Осетинский свежий |

45 |

52 |

3–4 |

цилиндр |

24–28 |

– |

– |

8–10 |

4–7 |

5–6 |

8–12 |

|

Осетинский зрелый |

45 |

50 |

4–7 |

цилиндр |

24–28 |

– |

– |

8–10 |

4–7 |

60 |

8–12 16–18 |

|

Чанах, тушинский, кобийский |

45 |

50 |

4–7 |

два усеченных конуса |

широкой части 21–25, узкой части 13–16 |

– |

– |

17–19 |

4–6 |

60 |

8–12 |

|

Имеретинский |

45 |

52 |

2–4 |

брусок |

– |

18– 20 |

8–10 |

6– 7 |

1–1,5 |

3–5 |

8–12 |

|

Ставропольский свежий |

45 |

49 |

2–3 |

цилиндр |

20–22 |

– |

– |

10–12 |

3–4,5 |

5 |

10–12 |

|

Ставропольский зрелый |

45 |

57 |

3,5 – 4,5 |

цилиндр |

20–22 |

– |

– |

10–12 |

3–4,5 |

25 |

10–12 |

|

Сулугуни |

45 |

50 |

1–4 |

лепешка |

15–20 |

– |

– |

2,5–3,5 |

0,5–1,5 |

1–5 |

8–12 |

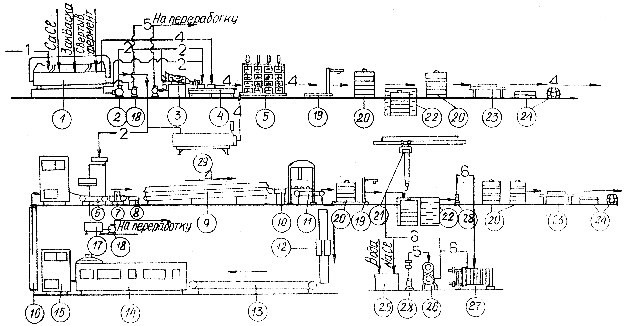

Технология изготовления рассольных сыров одна из наиболее простых, т.к. посолка, созревание и хранение большинства их проводится в среде концентрированного раствора. При этом затраты по уходу за ними минимальны. Только немногие из них после посолки в рассоле созревают на полках. Технологическая схема производства рассольных сыров приведена на рис. 2.2.

Брынза. Одним из наиболее распространенных рассольных сыров, который вырабатывается из сырого или пастеризованного молока, овечьего, козьего, буйволиного или их смеси в разных соотношениях. При изготовлении брынзы из сырого молока срок ее созревания (выдержки в рассоле) должен быть не менее 60 суток. Режим пастеризации молока: температура 67°С, выдержка 10–15 мин. В охлажденное до 28–33°С молоко вносится 0,8–1,2%, а в сырое при этой же температуре 0,2–0,4% бактериальной закваски. Хлористый кальций вносится только в пастеризованное молоко и не более 20 г на 100 л. Сычужный фермент– из расчета свертывания молока за 40–70 мин.

Рис. 2.2. Технологическая схема производства рассольных сыров и брынзы:

1 – ванна сыродельная; 2 – насос для сырного зерна; 3 – барабанный отделитель сыворотки; 4 – стол для формования и самопрессования; 5 – пневматический пресс; б – унифицированная установка для формования и дозировки сырной массы; 7 – групповая форма; 8 – механизм для загрузки форм на прессы; 9 – пресс для рассольных сыров; 10 – механизм для выгрузки форм из прессов; 11 – машина для выпрессовки сыра из групповых форм; 12 – устройство для подъема вставок групповых форм; 13 – транспортер накопитель; 14 – машина для мойки и санитарной обработки сырных форм; 16 – накопитель вертикальный для групповых форм; 16 – транспортер продольной подачи форм; 17 – бак для сбора сыворотки; 18 – насос для перекачивания сыворотки; 19 – весы; 20 – контейнер; 21 – тельфер; 22– бассейн; 23 – стол; 24 – тара; 25 – ванна; 26 – трубчатая пастеризационная установка; 27 – пластинчатый охладитель; 28 – насос, 29 – формовочныйаппарат.

Условные обозначения: – 1 – молоко пастеризованное; – 2 – сырная масса; – 3 – сырное зерно; – 4 – сыр; – 5 – сыворотка; – 6 – рассол.

Готовый сгусток аккуратно без дробления переносят на сточный стол, застланный двумя слоями серпянки. Под серпянку подкладывается мат. Сыворотку собирают в емкость. Слой сырной массы на столе должен быть 10 – 12 см, ее можно порезать ножом. После выдержки 20–30 мин углы серпянки складывают конвертом и сверху помещают гнет, равный массе сыра. Температура помещения должна быть 18–20°С. Через 2–2,5 часа, когда сыворотка перестанет выделяться из массы, сыр развернуть и разрезать по линейке на бруски 10х10 см, которые охладить в воде с температурой 8–10°С в течение 1–2 ч.

Охлажденные сыры помещают в рассол с концентрацией 20% соли и температурой 10–12°С, как правило, в один ряд. Сверху сыры покрывают серпянкой и посыпают солью. Через 6–12 ч рассол перемешивают и повторно посыпают солью. Так ежедневно в течение недели. Просоленные сыры помещают в бочки с рассолом для созревания.

В подготовленные деревянные бочки на дно насыпать слой соли «экстра» и вложить плотно бруски сыра. Пустоты заполнить половинками кусков. Каждый последующий ряд брынзы посыпать слоем соли. После заполнения бочку закрыть донцем, набить обручи и залить через отверстие охлажденный до 6–8°С рассол концентрацией 16–18%. Оставить в прохладном месте при температуре 6–8°С для созревания, периодически контролируя концентрацию рассола. Перед отгрузкой рассол слить, профильтровать через серпянку, довести концентрацию до 16–18% и, охладив до 6–8°С, залить рассол в бочки и герметично укупорить их.

Сыры чанах, кобийский, тушинский. Эти сыры изготавливают также из пастеризованного молока животных в любом соотношении. Свертывание, обработка сгустка аналогичны производству брынзы. Однако сгусток разрезают в емкости, ставят зерно примерно 20 мм, выдерживают 20–25 мин., после чего отливают 30% сыворотки. Массу медленно (2°С в 1 мин.) нагревают до 36– 38°С и вымешивают 25–45 мин. для обеспечения влажности сыра 52 – 56%. Удаляют еще 30–40% сыворотки и начинают формование.

Конические формы устанавливают плотно на сточный стол и наполняют размешанным сывороткой сырным зерном (наливом). Оставляют на 3–5 мин для самопрессования, перепрессовывают в новые формы, используя свойства конуса. Следующую перепрессовку проводят через полчаса, а затем через час и два часа. Общая продолжительность самопрессования 5–6 ч. Сыры вынимают из форм, отмечают дату и номер варки, а затем солят в рассоле с концентрацией 18–22% соли и температурой 8–12°С в течение 20–30 дней. Рассол ежедневно перемешивают. Затем концентрацию рассола можно понизить до 16–18%, в котором сыр созревает еще 30–45 дней. Готовый сыр вынимают из рассола, подсушивают и реализуют.

Сулугуни относится к рассольным сырам с чеддаризацией и плавлением сырной массой. Вырабатывается из сырного и пастеризованного молока разных животных. Используется зрелое молоко с кислотностью смеси 25 – 27°Т. В смесь добавляется 0,7–1,2% закваски. Свертывание сычужным ферментом проводят при 31–35°С в течение 30–35 мин. Верхний слой сгустка переворачивают, сгусток разрезают на зерно 6–10 мм в течение 10–15 мин. Отливают 30% сыворотки и массу нагревают при перемешивании до 34 – 37°С. После удаления еще 40% сыворотки осевшее зерно формуют в пласт и подпрессовывают гнетом 0,5 кг на 1 кг сыра. При температуре 28–32°С и свободном выделении сыворотки происходит чеддаризация сырной массы в течение 3–5 ч. За это время пласт несколько раз перевертывают. Готовность массы оценивают по кислотности сыворотки (140–160°Т).

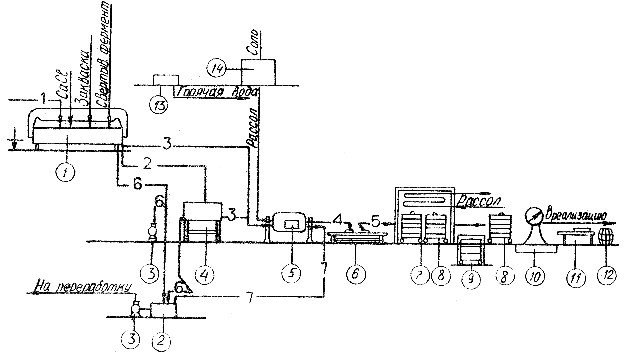

Технологическая схема производства сулугуни приведена на рис. 2.3.

Рис. 2.3. Технологическая схема производства сулугуни:

1–сыродельная ванна; 2– бак для сыворотки; 3– насос центробежный; 4–чеддаризатор; 5–плавитель шнековый; 6–стол для формования; 7 – холодильная камера; 8–контейнер; 9–солильный бассейн; 10–весы; 11 – ящики; 12–бочка с рассолом; 13–бак для горячей воды; 14–бак для горячего рассола.

Условные обозначения: −1− смесь нормализованная; − 2 − сырная масса; − 3 − сыворотка; − 4 − чеддаризованная сырная масса; − 5 − сыр; − 6 − оттопки.

Созревшую массу режут на полосы толщиной 0,5–1 см и помещают в шнековый плавитель либо котел для плавления в горячей воде или сыворотке с температурой 70–87°С. Постоянно перемешивают до получения однородной тягучей массы. Эту массу формуют горячей, заворачивая наружные края внутрь формы, делая шаровидной верхнюю часть. Формы цилиндрические с дном, иногда присыпанным мелкой солью. Сформованные сыры оставляют в холодном месте при 8–10°С на 6–12 ч. Солят сыр в рассоле 18–20% концентрации и температуре 8–12°С в течение 1–3 суток. Сыр реализуется в свежем виде.

Сыр чечил.

Подобно сулугуни, сыр чечил изготавливают из чеддаризованной, подвергнутой термомеханической обработке сырной массы.

Его изготавливают из цельного или обезжиренного молока с добавлением молочнокислой закваски, простокваши или кислой сыворотки, чтобы кислотность нормализованной смеси из коровьего молока достигла 30–45°Т (овечьего 100–110°Т). На 1 т молока добавляют 25–30 г пепсина или сычужного порошка, растворенного в воде или кислой сыворотке. Температура свертывания 38–40°С, продолжительность 5–10 мин. После образования сгустка его, при помешивании, подогревают до 43–54°С, в результате чего происходит чеддаризация сырной массы, сопровождающаяся выделением сыворотки.

При ручном способе изготовления образующуюся при этом хлопьевидную массу вытягивают в жгуты диаметром 6–8 мм, укладывают на сточный стол для остывания и обезвоживания. Из остывших жгутов формируют мотки массой 3–4 кг, связывают их в 2–3–х местах и переносят в рассол с концентрацией соли 16–18% и температурой 12–14°С для посолки в течение 1–3 суток.

Сыр хранят в холодном сухом помещении на вешалах, он содержит до 60,5% влаги, до 12,0% жира, 3–5% соли, готов к употреблению и в свежем виде.

При необходимости проводят созревание сыра на вешалах или в бочках, послойно засыпая сыр творогом или обезжиренным сыром. Бочки необходимо герметично закрыть и оставить для созревания в подвале при 10 – 15°С. Через 1,0–1,5 мес. сыр будет зрелым и значительно вкуснее, чем свежий. Такой сыр можно реализовать в виде рассыпчатой массы или сформовать из нее головки массой 300–500 г, обсушив с поверхности, но так чтобы не появилось трещин.