Основным сырьем для изготовления плавленых сыров являются все виды сычужных сыров: твердые, полутвердые, мягкие, рассольные, специальные сыры для плавления, нежирные сыры, белковые массы, масло коровье и подсырное, жир молочный, топленое масло, сливки сухие и пластические, маргарины, сухое и сгущенное молоко, пахта, сыворотка, бактериальные закваски, а также вкусовые вещества, ароматизаторы, приправы и т.п.

Не допускаются к переработке на плавленые сыры сырье с запахом нефтепродуктов, химикатов, с прогорклым, тухлым, гнилостным, резко выраженным плесневелым вкусом и запахом, наличием пригорелых или посторонних частиц и включений.

Наряду с обычными аналитическими показателями, как содержание жира, влаги или сухого вещества, рН, каждый вид сыра характеризуется относительным уровнем распада казеина и особенностями его структуры. Относительное содержание разрушенного казеина обозначает количество белка, которое реально может быть использовано для структурообразования плавленого сыра. Структурообразующий компонент белка оценивают осаждением сульфата калия или алюминия.

С увеличением относительного содержания казеина в сырье, тем более предпочтительным является сырье для изготовления стабильных белково– жировых эмульсий для плавленого сыра. Через несколько суток созревания показатель относительного содержания неразрушенного казеина может составлять 90 – 95%. Этот показатель по мере созревания сыра уменьшается в зависимости от времени и интенсивности протеолиза. Так, для костромского и голландского брускового сыров после пресса относительное содержание неразрушенного казеина составляет 96 – 98%.

Таблица 3.1 – Основные показатели некоторых видов плавленых сыров

|

Вид и наименование сыров |

Консистенция |

Содержание, % |

Наполнители |

Дополнительная обработка |

Фасовка, упаковка |

||

|

жира |

влаги |

соли |

|||||

|

1. Ломтевые: |

твердо-образная |

20 30 40 45 50 |

50–62 |

1,5– 3,5 |

– |

– |

В алюминиевую |

|

2. Копченые |

твердообразная |

30 40 |

52–55 |

2,5 – 3,0 |

коптильная жидкость |

копчение |

целлофан |

|

3. Копченые с наполнителями |

твердообразная |

30 45 |

50 |

2,5– 3,0 |

копченые продукты, перец, овощи грибы |

в алюминиевую фольгу, брикеты |

|

|

4. Пастообразные: |

пастообразная |

50 55 60 |

50–52 |

2,0 – 3,5 1,2 |

томаты, сахар, специи |

гомогенизация |

|

|

5. Сладкие: |

пастообразная |

20 |

43–48 |

1,0– 1,5 |

сахар, шоколад, кофе, |

гомогенизация |

стеклянные |

|

6. Консервные: пастеризованные, стерилизованные, сухие |

твердо– |

30 45 |

2–6 |

2,0– 3,5 |

копчености, |

пастеризация, стерилизация. сушка |

в пленку, фольгу, банки, |

|

7. Сыры к обеду: |

твердо– |

30 40 |

40–43 |

2,5 – 3,5 |

грибы |

сушка, |

в пленки, комби- |

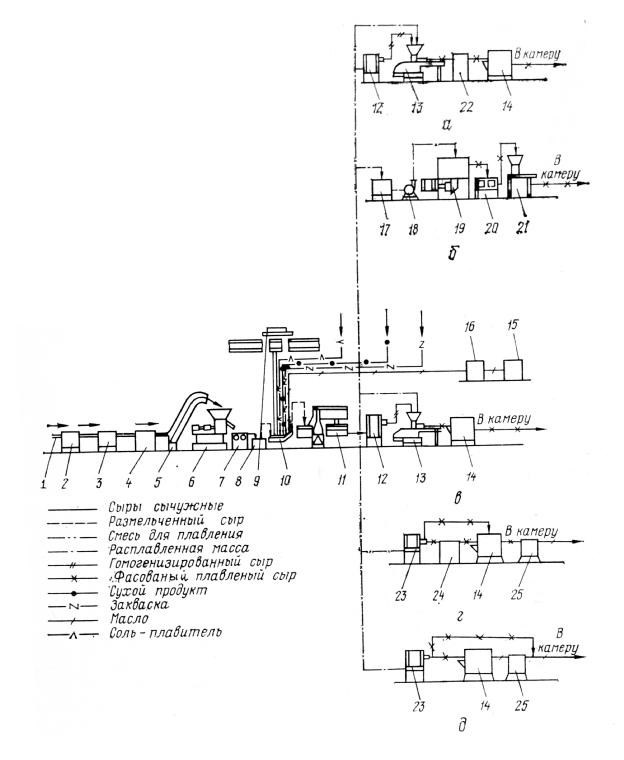

Рис. 3.1. Технологическая схема производства плавленых сыров: а – стерилизованного; б – в порошке; в – ломтевого, пастообразного; г – колбасного копченого; д – колбасного с коптильным препаратом.

1–транспортер, 2–машина для снятия парафина, 3–моечная машина, 4–емкость, 5 – транспортер, 6–волчок, 7–вальцовка, 8–емкость, 9–весы автоматические, 10–загрузочный ковш, 11–аппарат плавления сыра, 12–гомогенизатор, 13–автомат для фасовки сыра, 14 – охладитель, 15–машина для резки масла, 16–емкость для масла, 17–емкость для нормализации, 18–насос, 19–распылительная сушилка, 20–вибрационное сито, 21–автомат для фасовки, 22–стерилизатор, 23–шприц или автомат, 24–коптильная камера, 25–парафинер.

У швейцарского сыра месячного созревания он составляет до 85%, через полгода – 75%, через 9 месяцев – 70%. Более сильный протеолиз наблюдается у мягких сыров, достигая 2%. Опыт производства плавленых сыров указывает, что уровень содержания неразрушенного казеина в готовом продукте должен быть не ниже 2%.

При высоком уровне относительного содержания неразрушенного казеина получается сыр с длинной и волокнистой структурой. Наоборот – при низком уровне содержания неразрушенного казеина сыры имеют коротковолокнистую структуру.

Существенное влияние оказывает уровень механического воздействия и температура. Поэтому для получения эластичной структуры сыра, пригодной для нарезания ломтиками, используют молодой сыр, слабую термическую и механическую обработку. Большую дозу зрелых сыров (табл. 3.2), сильную механическую обработку и более высокие температуры плавления используют для получения сыров пастообразной вязкой консистенции.

Таблица 3.2 – Рекомендуемый состав сырья для производства разных видов плавленого сыра

|

Вид сыра |

Молодой сыр, % |

Сыр средней зрелости, % |

Зрелый сыр, % |

|

Блочный плавленый сыр с длинной структурой |

60 |

30 |

10 |

|

Ломтики для тостов |

70 |

30 |

– |

|

Ломтики (употребляются в пищу, как таковые, без растапливания) |

60 |

30 |

10 |

|

Колбасный сыр с копчением |

50 |

40 |

10 |

|

Порционные ломтики |

50 |

40 |

10 |

|

Сыр пастообразной консистенции (20÷40% содержания жира в сухом в–ве) |

30 |

50 |

20 |

|

Сыр пастообразной консистенции (50÷60% содержания жира в сухом в–ве) |

60 |

40 |

– |

Для плавления следует использовать соли–плавители: двузамещенного фосфата натрия, одно–, двух– и трехзамещенных цитратов натрия, триполифосфат натрия, гексаметафосфат натрия, натрий пирофосфорнокислый трехзамещенный, тетранатрийпирофосфат и другие, а также смеси этих солей. Соли–плавители предпочтительнее применять в виде водных растворов в количестве 2–3,5% к массе сырья для плавления.

Масло сливочное перед внесением в смесь необходимо расплавить, а сухое молоко растворить в воде. Твердые растительные и животные компоненты подготовить соответствующим образом и измельчить. Сахар, соль и другие сыпучие наполнители просеять. Специи промыть в холодной, а затем в горячей воде для дезинфекции, обдуть воздухом, измельчить. Орехи очистить от скорлупы и обжарить до слабо–коричневого цвета.

Экстракты и маслянистые вытяжки ароматизаторов вносить в массу перед плавлением. Приправы, пряные овощи вносить предварительно подготовленные.

В мелко растертое молочное сырье (сыры, творог) добавить масло, жиры, растворы солей–плавителей согласно выбранному рецепту, все перемешать поставить на 1–2 часа для созревания. В процессе созревания сырная масса набухает, что способствует лучшему ее расплавлению. Созревание позволяет экономить 0,5–1% солей–плавителей, улучшает вкус готового продукта. Во время набухания сырную массу следует несколько раз перемешать для равномерного распределения солей–плавителей между частицами сырья.

Зрелую смесь поместить в котел для плавления. В качестве котла– плавителя можно использовать любую емкость подходящего размера, изготовленную из нержавеющей стали, медную луженую, чугунную или эмалированную. Лучше, если котел имеет шарообразное дно и толстые стенки. Нагревать можно огневым, паровым или электрическим способом до 45–50°С при непрерывном интенсивном перемешивании. Масса примет тестообразное состояние и при дальнейшем повышении температуры начнет плавиться, разжижаясь.

При 75–85°С сырная масса легкотекуча и готова для формования. Формовать в виде брикетов, секторов, фигурок животных, птиц, рыб и т. п. Для этого необходимо иметь формы и пуансоны к ним. В формы поместить фольгу или бумагу и пуансоном отштамповать чашечку. Залить в нее отмеренное количество расплавленной массы, наложить вырезанную по форме крышечку из такого же материала и завернуть края формочки. Подпрессовать слегка пуансоном, после чего формочки с сырной массой охладить. Готовые сырки вынуть из формочки и упаковать в картонные или деревянные ящики. После охлаждения до 8–10°С сыр готов к хранению и реализации. Срок реализации не более месяца при условии хранения сыра в это время при температуре 8–10°С.

При изготовлении копченых колбасных сыров необходима оболочка. Можно оболочку клеить из целлофана пищевым клеем, желатином. Для этого целлофан раскроить на листы и намотать на гладкую деревянную скалку, заводя концы «внахлест» с перекрытием на половину радиуса. Промазать клеем полоску «нахлеста» и прижать к столу, застланному бумагой по толстому сукну (одеялу). Как только стык надежно схватится, рукав снять со скалки и разрезать на куски нужной длины. Можно оболочку прошить на швейной машинке отволоженного пергамента. Сшивать крупным шагом стачным или выворотным швом. Сшитые рукава разрезать и вывернуть. Один конец оболочки завязать прочной льняной или конопляной ниткой, либо шпагатом, а второй стороной надеть на цилиндрическую цевку до завязанного конца, присоединенную к шприцу. Нагнетать расплавленную сырную массу в оболочку, не заполняя до конца на 4–5 см, быстро закрутить батон и, завязав другой конец, сделать петлю. Этой петлей сырные батоны повесить на вешала для охлаждения и осадки. На них же сыр можно и коптить. Копчение проводится аналогично натуральному сыру.

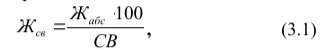

Рецептуры плавленых сыров, при необходимости, берутся из нормативной документации. Основная формула расчета содержания жира в сухом веществе плавленого сыра:

где Жсв – массовая доля жира в сухом веществе сыра, %;

Жабс – массовая доля жира, абсолютная, %;

СВ – массовая доля сухого вещества в сыре, %.

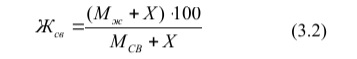

Если необходимо повысить жир, расчет производят по формуле:

Если необходимо понизить содержание жира в смеси, то считают по формуле:

где Мж – масса жира, кг;

Мсв – масса сухого вещества, кг;

Х и Y – повышение или понижение содержания жира за счет добавления масла или сухого молока.

Плавленый сыр для пиццы.

Для приготовления пиццы, бутербродов, начинки для пирогов и пирожков в мире широко используется сыр моцарелла. В отечественной практике применяют ее аналог – сыр сулугуни и его разновидности. Более дешевыми являются плавленые сыры, имитирующие моцареллу, изготовленные из более дешевого сырья.

Ингредиентами являются: низкожирный казеин (14 кг), масло (11 кг), поваренная соль (2,5–3 кг), лимонная кислота (250 г), тринатрийцитрат (700 г), полифосфаты (150 г), вода (44 л), сгусток молочный (7 кг).

Смесь нагревают до 70–95°С в течение 5–20 минут при непрерывном вымешивании до получения гомогенной консистенции. Массу направляют в месильную машину, куда вносят 20 кг мелкоизмельченного зрелого сычужного сыра. Вымешивают еще 20 мин при поддержании температуры 70°С. Полученный сыр формуют, вытягивая и экструдируя в пластиковые мешочки или формы, которые направляют на охлаждение.

Выход сыра 100 кг; рН 5,9; срок хранения до 6 месяцев.