Сахар-песок. При тарном хранении сахар-песок поступает на хлебозаводы в мешках массой 50 или 100 кг и хранится на складах. Для этого используют сухие, отапливаемые помещения. Резкие изменения температуры и относительной влажности воздуха могут привести к конденсации влаги на кристаллах сахара.

При бестарной перевозке сахара-песка его транспортируют в тех же цистернах, что и муку, разгружают при помощи сжатого воздуха и хранят в силосах, при этом влажность сахара должна быть не более 0,05%.

Температура хранения не должна превышать 40°С. Относительная влажность воздуха на складе должна быть не выше 70% на уровне поверхности нижнего ряда упакованного сахара (для белого кристаллического сахара — не выше 75%) и не выше 60% — при хранении сахара без упаковки в силосах.

Перед укладыванием сахара на хранение склады должны быть тщательно очищены, проветрены и просушены.

Запрещается хранить сахар совместно с другими материалами.

Мешки и ящики с сахаром на складах с цементными или асфальтовыми полами должны укладывать на поддоны, покрытые чистым брезентом, мешковиной или бумагой, для краткосрочного хранения при условии сохранности качества сахара допускается укладывать мешки и ящики с сахаром на асфальтированные или цементные полы без поддонов на полиэтиленовую пленку, которую после укладывания штабеля завертывают на два нижних ряда.

На многоэтажных складах, начиная со второго этажа и выше, сахар-песок укладывают непосредственно на пол, который застилают мешковиной, брезентом, полиэтиленовой пленкой или бумагой в один слой.

Сахар-песок укладывают на складе в штабеля.

Белый кристаллический сахар, который перевозят автотранспортом, может быть упакован массой нетто по 40 кг в пяти- или шестислойные бумажные мешки; на складе их укладывают в штабеля.

Для растворения сахара на хлебозаводах используют растворители следующих моделей: СЖР, ХЛБ-12, Х-14 и др., снабженные вертикальным перемешивающим устройством — лопастной мешалкой и рубашкой для обогрева.

Сахар растворяют в определенном объеме воды температурой 65°С при постоянном перемешивании. Приготовленный раствор перекачивают в расходную емкость, из которой его дозируют на замес теста. Для выработки хлебобулочных изделий, содержащих по рецептуре до 10% сахара, сахарный раствор готовят 50%-ной концентрации (плотностью 1230 кг/м3). Такие растворы хорошо хранятся и кристаллизуются только при температуре ниже 17°С.

С увеличением дозировки сахара до 20-30% по рецептуре его вносят при замесе теста в кристаллическом виде или используют растворы большей концентрации.

В зависимости от потребностей производства растворы сахара готовят следующей концентрации, %: для булочных изделий — 50; сдобных изделий с 10, 20, 25 и 30 сахара по рецептуре — соответственно 50, 65, 68, 70; бараночных изделий с 15 и 20 сахара по рецептуре — 65 и 70; сухарных изделий с 22 сахара по рецептуре — 71; для диетических изделий с 25 сахара по рецептуре — 73.

Растворы сахара 70%-ной концентрации (плотностью 1350 кг/м3) применяют при приготовлении сдобных изделий с содержанием сахара по рецептуре выше 20% к массе муки. При этом в процессе приготовления сахарного раствора вносят часть пищевой поваренной соли, предусмотренной рецептурой, и поддерживают температуру 38-40°С, чтобы предупредить кристаллизацию. Процессу кристаллизации способствует наличие в растворе «зародышей» — центров кристаллизации, которыми являются случайные мелкие частицы сахара, механические примеси и др. Пищевая поваренная соль в данном случае выполняет роль антикристаллизатора.

На каждые 10 дм3 раствора сахара плотностью 1350 кг/м3 добавляют 0,76 дм3 раствора соли плотностью 1200 кг/м3. В 1 дм3 смеси содержится 0,88 кг сахара и 0,02 кг соли. Температура насыщения смеси понижается до 17°С, что в любое время года не превышает температуру в цехе пищевого предприятия. В этих условиях смесь можно хранить продолжительное время.

При приготовлении теста масса сахаросолевого раствора должна обеспечивать дозировку всего сахара по рецептуре.

Недостаток соли компенсируется при замесе солевым раствором плотностью 1200 кг/м3.

Смесь, приготовленная в указанных соотношениях сахара и соли, не кристаллизуется в течение 3 мес. После четырехчасового перемешивания даже под микроскопом при 300-кратном увеличении кристаллы в растворе не обнаруживаются.

При перевозке белого кристаллического сахара морским путем в некоторых случаях сахар растворяют сразу же при выгрузке из танкера. В одной из цистерн для хранения сахарного раствора готовят нужный объем теплой воды, для этого к выходному патрубку танкера крепят соединительный блок, через который циркулирует теплая вода. Сахар растворяют до требуемой концентрации и перекачивают в другую цистерну.

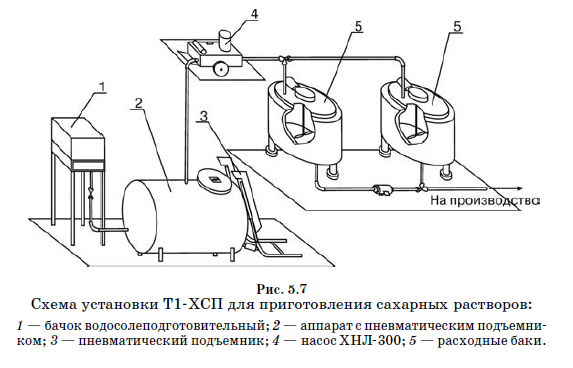

В настоящее время сахарные растворы на хлебозаводах чаще всего готовят на установке Т1-ХСП (рис. 5.7).

Сахар поступает с сахарного завода на хлебозавод в мешках. Затем его растворяют и перекачивают по трубам в емкости для хранения, которые монтируют над тестомесильными отделениями, а если хлебозавод одноэтажный, то на более высоком уровне, чем размещены тестомесильные машины.

В растворитель вместимостью 0,25 м3 дозируется необходимое количество горячей воды. Затем в чан смесителя засыпают один или два мешка сахара. Дополнительных весовых дозаторов для сахара не требуется. Растворение производится барботированием сжатым воздухом, после чего раствор пропускают через фильтр и сжатым воздухом по трубам подают в емкости для хранения.

Растворитель Т1-ХСП может обеспечить сахарным раствором хлебозавод любой производительности, так как продолжительность растворения 200 кг сахара составляет 12 мин.

На хлебозаводах малой мощности в этой же установке можно растворять соль и готовить дрожжевую суспензию. Барботирование и транспортирование раствора сжатым воздухом создают для этого хорошие условия.

Транспортирование растворов сжатым воздухом имеет существенные преимущества по сравнению с перекачиванием насосами: простота конструкции и достаточно легкое обслуживание установки. При этом емкость и трубопровод полностью освобождаются от жидкости и продуваются воздухом, что особенно важно для пищевых предприятий.

В настоящее время для обслуживания таких установок выпускают диафрагмовые компрессоры, которые вырабатывают сжатый воздух, не загрязненный маслом.

При отсдобке теста разрешается вносить сахар-песок в сухом виде. Для этого его предварительно просеивают через сито с отверстиями 3 мм и пропускают через магнитный уловитель.

Сахарная пудра, в том числе из белого сахара, может быть упакована в двойную тару — в бумажный и тканевый (наружный) мешки; в мешки полипропиленовые с полиэтиленовым вкладышем массой по 25 кг; в пяти- или шестислойные бумажные мешки массой по 40 кг. Хранится сахарная пудра в течение месяца при температуре воздуха не более 20°С и относительной влажности воздуха 60-75%. Срок годности сахарной пудры 6 мес.

Жидкий сахар. На хлебозаводы крупных городов поставляется жидкий сахар, который транспортируют в автоцистернах для пищевых продуктов или железнодорожных цистернах, снабженных термоизоляцией для сохранения его температуры 40-60°С в процессе перевозки.

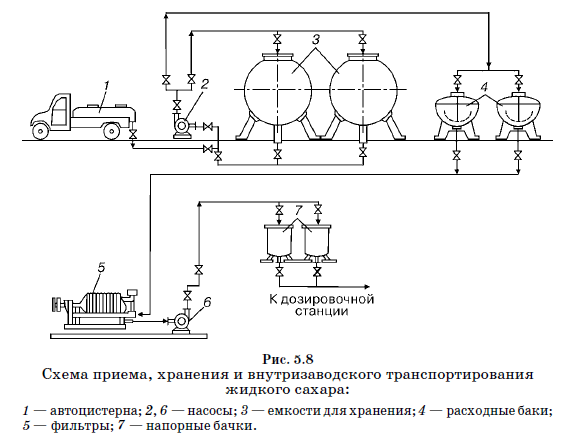

Из автоцистерн жидкий сахар насосом, самотеком или монжусами подают в установленные на складе хлебозавода сборники с обогревающей рубашкой, вместимость и количество которых зависят от расхода жидкого сахара в производстве. Хранят жидкий сахар при температуре не выше 40°С. Перед сливом жидкого сахара из цистерны отбирают пробу для предварительного анализа органолептических показателей и плотности сиропа.

В качестве расходных баков используют емкости из нержавеющей стали с теплообменными рубашками. В случае затруднительной работы насоса при перекачке жидкий сахар подогревают.

На рисунке 5.8 представлена аппаратурно-технологическая схема хранения и внутризаводского транспортирования жидкого сахара, которая может применяться на хлебозаводе любой мощности. Жидкий сахар из автоцистерны 1 насосом 2 подают в емкости для хранения 3, а оттуда по мере надобности — в расходные баки 4. Отфильтрованный на фильтрах 5 продукт насосом 6 подают в напорные бачки 7, затем направляют к дозировочной станции.

Использование жидкого сахара на производстве обеспечивает значительный экономический эффект:

- отсутствуют операции по затариванию сахара в мешки и связанные с этим расходы;

- упраздняются ручные операции по разгрузке, складированию, перемещению и доставке к производственным участкам мешков с сахаром-песком;

- ликвидируются такие операции, как распаковка мешков, растворение сахара-песка, обработка и отправка пустых мешков;

- исключаются потери сахара-песка при расшивке мешков и высыпании в бункер;

- транспортирование сахарного раствора по трубам к местам хранения и потребления более выгодно, чем пневмо- и аэрозольтранспорт сухого сахара (не говоря уже о доставке в мешках);

- сокращаются площади хранения: жидкий сахар 67%- ной концентрации в цистернах занимает меньшую площадь, чем сухой в мешках на поддонах. При хранении жидкого сахара в цистернах улучшается санитарное состояние хлебопекарного предприятия.

Мед натуральный, поступающий на хлебопекарные предприятия, может быть расфасован в потребительскую и транспортную тару: бочки и бочата деревянные вместимостью до 200 дм3 (их внутренняя поверхность должна быть парафинирована или иметь вложенные мешки-вкладыши из полистирола); фляги из нержавеющей стали вместимостью 25 и 38 дм3. Хранят мед в чистых сухих вентилируемых складах, изолированно от пылящих (мука) и имеющих специфический запах продуктов. Помещение должно быть защищено от прямой солнечной радиации, от проникновения мух, пчел, ос, муравьев ит. п. Мед с содержанием влаги менее 19% хранят при температуре не выше 20°С, а с содержанием влаги 19-21% — при температуре 4-10°С и относительной влажности воздуха не выше 75-80%. Мед хранят в бочках и флягах, установленных в два-три яруса наливными отверстиями кверху. Срок хранения меда в емкостях, флягах от 25 кг и выше — до 8 мес. с момента проведения экспертизы.

Перед подачей на производство мед пропускают через сито с размером ячеек 3 мм.

Концентрат квасного сусла, предназначенный для промышленной переработки, может быть разлит в металлические бочки вместимостью 30, 50, 100, 190 дм3, в металлические фляги. Внутренняя поверхность бочек должна быть выстлана пленочными мешками-вкладышами, изготовленными из пленки полиэтиленовой. Температура воздуха на складе должна быть не ниже -40°С и не выше 30°С. Гарантийный срок хранения концентрата квасного сусла составляет 12 мес. со дня выработки.

Подготовка концентрата квасного сусла к производству проводится аналогично подготовке патоки.