Технология замороженного теста и хлебобулочных изделий на его основе — одна из перспективных для хлебопекарной промышленности России. Это обусловлено рядом преимуществ ее применения при организации гибкого производства хлебобулочных изделий. Обширность территории России при возможной значительной удаленности населенных пунктов от основных сырьевых зон и промышленных центров объясняет все возрастающую необходимость применения холода в хлебопекарном производстве для обеспечения населения качественными изделиями широкого ассортимента.

Технологию быстрого замораживания применяют для различных видов теста — традиционных и для специальных изделий (слоеных, пиццы, сдобы и др.), ее суть заключается в замедлении или приостановлении брожения на стадии расстойки, замораживании теста после расстойки, частичной выпечке (с последующим охлаждением или замораживанием).

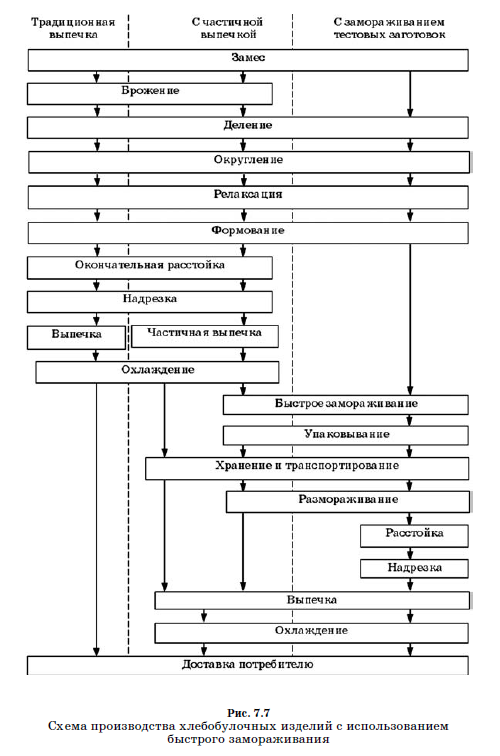

Технология быстрого замораживания состоит из следующих этапов: замес теста; деление его на куски; предварительная расстойка или, иными словами, релаксация (как можно более короткая); формование тестовых заготовок; быстрое низкотемпературное замораживание; хранение тестовых заготовок в морозильной камере; возобновление процесса по мере необходимости: размораживание, расстойка, выпечка (рис. 7.7).

Возможен вариант организации технологического процесса с разделением непрерывного процесса на два дискретных этапа — предварительной и окончательной выпечки.

Технологии на основе замороженных тестовых заготовок после разделки. Промышленное замораживание теста в основном ориентировано на ускоренные способы его приготовления с использованием хлебопекарных улуч- шителей. При этом в традиционный технологический процесс вносят ряд изменений, с тем, чтобы обеспечить стабильность теста при замораживании и размораживании.

В месильную емкость тестомесильной машины дозируют сырье: воду, муку, дрожжи прессованные или сушеные, в том числе инстантные, и остальное сырье по рецептуре. Прессованные дрожжи перед замесом теста разводят (без активации) в холодной воде до однородной консистенции. При использовании сушеных дрожжей, в том числе инстантных, их равномерно рассыпают по поверхности муки. Жировой продукт (размягченный маргарин и др.) вносят после 2-3 мин замеса.

Тесто целесообразно замешивать при более низкой температуре, чем обычно, чтобы ограничить ферментативную активность дрожжей. Оптимальная температура теста 20°С, но допустимы ее колебания от 20 до 25°С.

Рекомендуется применение интенсивной «холодной» технологии, при которой температура теста составляет 13- 25°С.

Холодный замес теста достигается при использовании либо воды температурой 1-2°С, либо охлажденного сырья, либо льда, либо сухого льда (твердого диоксида углерода) и т. д., а также при приготовлении теста в тестомесильных машинах, оснащенных охлаждающими рубашками. При применении холодного замеса мука должна быть сильной или средней силы, с содержанием белков не менее 12% или сырой клейковины 27-28%, иметь эластичную клейковину и среднюю газообразующую способность.

Для стабилизации качества замороженных тестовых заготовок и хлебобулочных изделий из них следует руководствоваться следующими положениями:

- использовать муку пшеничную хлебопекарную по ГОСТ Р 52189-03 с содержанием клейковины для муки высшего сорта не менее 28,0%, первого сорта — не менее 30,0% и качеством не ниже второй группы в единицах прибора ИДК, показателем числа падения для муки высшего и первого сорта не менее 185 с;

- использовать дрожжи хлебопекарные прессованные по ГОСТ Р 54731-2011. При этом предпочтительно содержание сухих веществ в них не менее 30,0%, подъемная сила — не более 65 мин; лучше использовать дрожжи хлебопекарные специальные, морозоустойчивые;

- вносить при замесе теста хлебопекарные улучшители с определенными функциональными свойствами — окислительного действия (аскорбиновая кислота, пероксид кальция и др.), поверхностно-активные вещества (фосфатидный концентрат, моно- и диглицериды жирных кислот, лецитин идр.), клейковину (сырую или сухую) или комплексные хлебопекарные улучшители.

Ключевой в технологии замораживания тестовых полуфабрикатов является проблема выживания дрожжевых клеток после замораживания и последующего размораживания.

Жизнеспособность дрожжевых клеток хлебопекарных прессованных дрожжей и их подъемная сила зависят от выбранного штамма; содержания белков и запасных веществ — гликогена, трегалозы и волютина; физиологического состояния перед использованием, связанного с их устойчивостью к низким температурам; способа замораживания (температура и продолжительность обработки, скорость воздуха, конечная температура в центре тестовой заготовки); продолжительности, температуры и условий (в упаковке или без нее) хранения; способа размораживания и расстойки (продолжительность, температура и влажность воздуха, наличие циркуляции воздуха).

Для быстрозамороженного теста целесообразно применение хлебопекарных прессованных дрожжей со средней скоростью газообразования. Прессованные дрожжи с высокой скоростью газообразования («быстрые дрожжи») не следует применять для производства продуктов длительного хранения (более 1 мес. в холодильной камере).

Сушеные дрожжи чувствительны к низким температурам, поэтому эти дрожжи можно применять для выработки продуктов со сроком хранения 2-3 нед.

Для укрепления белкового каркаса при использовании «полусухих» быстрозамороженных дрожжей в тесто дополнительно вносятся окислители, например, аскорбиновая кислота.

Для стабилизации процесса газообразования при размораживании и расстойке тестовых заготовок, повышения устойчивости дрожжевых клеток в процессе замораживания в рецептуру хлебобулочных изделий из замороженных полуфабрикатов целесообразно включать жировые продукты и сахар. Жировые пленки адсорбируются на поверхности дрожжевой клетки, образуя защитный слой, изменяя ее осмотические свойства, температурную чувствительность и обмен веществ в ней. Сахара, обладая гигроскопичными свойствами, связывают свободную влагу, способствуя образованию кристаллов льда в межклеточном пространстве, а не внутри дрожжевых клеток. Это обеспечивает сохранение целостности мембранных оболочек дрожжевых клеток при замораживании и хранении.

Жировые продукты, сахар-песок и дрожжи оказывают закономерное влияние на стабильность теста, его структурно-механические свойства при замораживании и размораживании, состояние углеводно-амилазного комплекса, свойства дрожжей в процессе замораживания, хранения, размораживания и расстойки тестовых заготовок. Оптимальный расход рецептурных компонентов составляет, % к массе муки: жирового продукта — 5,0, сахара- песка — 5,5, хлебопекарных прессованных дрожжей — 4,5.

Минеральные соли, улучшители окислительного действия и ферментные препараты амилолитического действия повышают качество булочных изделий из замороженных полуфабрикатов. Аскорбиновая кислота и соли аммония способствуют увеличению удельного объема изделий, улучшению эластичности и структуры пористости мякиша. При внесении минеральных солей и аскорбиновой кислоты снижается расплываемость подовых изделий. Добавление ами- лоризина П10х способствует улучшению пористости, вкуса и аромата хлеба, корка приобретает более интенсивную окраску. Модифицированные крахмалы, сухая клейковина и высокобелковая мука на основе пшеничных отрубей оказывают улучшающее действие на структуру теста и качество хлеба.

За рубежом для приготовления замороженного теста применяют специальные виды жиров — шортенинги, представляющие собой смеси гидрогенизированных растительных масел, эмульгаторов и растительных жиров. Шорте- нинг способствует диспергированию воды в тесте, улучшению его структурно-механических свойств и пористости изделий, продлевая тем самым срок хранения замороженных полуфабрикатов. Жировые пленки на стенках дрожжевых клеток замедляют процесс их плазмолиза.

Брожение теста перед замораживанием — наиболее важный процесс, влияющий на стабильность полуфабриката теста при хранении. Поэтому его длительность целесообразно сводить к минимуму. Использование ускоренных способов приготовления теста позволяет реализовать это условие, так как при ускоренной технологии продолжительность брожения теста не превышает 40 мин. Обязательной стадией приготовления замороженного теста является его предварительная расстойка (релаксация) после деления и округления перед формованием. Продолжительность релаксации 5-10 мин. Общая продолжительность операций от замеса теста до замораживания заготовок не должна превышать 80 мин и зависит от вида изделия и его рецептуры.

Подготовленные к замораживанию тестовые заготовки должны иметь определенную длину и небольшой диаметр. Например, тестовые заготовки массой 800 г и более должны иметь длину 28 см при диаметре 7,5 см; массой 400-450 г иметь длину около 16 см перед помещением в скороморозильный аппарат; круглые булки должны быть слегка расплющены, с тем, чтобы максимальная глубина в центре не превышала 7,6 см.

Температуру теста в период разделки целесообразно поддерживать на уровне 20-21°С, чтобы повысить его устойчивость при производственных задержках и приспособить к обработке. Максимальная длительность разделки теста для хлебобулочных изделий составляет 60 мин, для булочных — 30 мин, поэтому тесто рекомендуется замешивать небольшими порциями.

Температура замерзания теста, приготовленного из муки и воды, составляет -4°С, теста, в состав которого входят жировой продукт, сахар, соль, дрожжи,- 7...-9°С. Замораживание теста способствует замедлению и прекращению в нем ферментативных, микробиологических и окислительных процессов. Для сохранения достаточной бродильной способности дрожжей в тесте температура в центре тестовой заготовки должна быть не выше -10°С.

При замораживании теста протекают физико-химические (разрушение структурных компонентов теста под действием образующихся кристаллов льда) и ферментативные процессы, вызывающие изменения в углеводно-амилазном комплексе. При замораживании происходит разрушение структуры крахмала кристаллами льда, образующимися из осмотически связанной воды и воды, находящейся на поверхности крахмальных зерен. Криолитическому воздействию подвергаются также амилоза, амилопектин, декстрины.

Процесс замораживания приводит к незначительному снижению содержания крахмала в тестовых заготовках с внесением улучшителей и некоторому увеличению доли амилозы. В тесте без добавок массовая доля амилозы увеличивается в пробе с жиром и сахаром на 6%, без их внесения — на 8%. В процессе замораживания в тесте увеличивается также содержание декстринов, происходит незначительное снижение содержания восстанавливающих сахаров.

В тесте, содержащем улучшители, при замораживании происходит возрастание величины консистенции и эластичности теста— на 9-13% и 8-17% соответственно, динамической вязкости — на 10-16%, газоудерживающей способности — 30-45%. Оптимальные их дозировки составляют, % к массе муки в тесте: сульфат аммония, фосфат аммония и аскорбиновая кислота— 0,01; амилоризин П10х— 0,002; модифицированный крахмал— 0,3-0,5; сухая клейковина — 5,0; эмульгаторы (стеароил лактат натрия, эфиры диацетилвинной кислоты с моноглицеридами, модифицированные фосфолипиды) — 0,5% к массе муки в тесте.

Разработаны составы комплексных добавок «Биофрост» для технологии замороженного теста, приготовленных на основе различных эмульгаторов, дозировка которых составляет 0,7% к массе муки.

Внесение минеральных солей, эмульгаторов и комплексных добавок приводит к увеличению содержания живых дрожжевых клеток в тесте в среднем на 14-20%, интенсивности газообразования при размораживании — на 20-40%, при расстойке — на 40-60%.

При быстром замораживании число живых дрожжевых клеток уменьшается на 10-15%. При медленном замораживании кристаллы льда сначала образуются в межклеточном пространстве, затем при дальнейшем понижении температуры они растут за счет воды, имеющейся в межклеточном пространстве и в самих дрожжевых клетках, из которых она диффундирует через полупроницаемую мембрану наружу. Вследствие сверхбыстрого замораживания теста происходит внутриклеточное замораживание воды, так как температура изменяется быстрее, чем вода проникает через клеточную мембрану наружу. Маленькие кристаллы льда при последующем понижении температуры превращаются в большие, что приводит к нарушению биохимического равновесия и механическому разрушению протоплазмы и мембраны дрожжевой клетки, вызывая ее гибель.

По данным японских специалистов, тесто для булочных изделий целесообразно замораживать при -34,5±1°С в потоке холодного воздуха; для мучных кондитерских изделий — при -29±1°С; французские исследователи предлагают температуру обработки теста -30...-35°С при скорости движения воздуха 4 м/с, что обеспечит скорость замораживания, равную 1°С/мин.

Отечественные ученые (Санкт-Петербургский филиал ГНУ ГосНИИХП Россельхозакадемии) рекомендуют замораживать тестовые заготовки в установке с воздушным охлаждением при температуре -20...-35°С, скорости движения воздуха 3-6 м/с и скорости процесса — 0,4-0,6°С/мин в течение 30-70 мин в зависимости от массы изделия.

Метод отвода теплоты и тип хладоносителя определяют следующие скороморозильные аппараты: контактные (замораживание с погружением в криогенную жидкость или орошение ею), бесконтактные, воздушные, смешанного типа; периодического и непрерывного действия; односекционные (замораживание), двухсекционные (замораживание, хранение), трехсекционные (замораживание, хранение, размораживание).

Продолжительность хранения замороженного теста оказывает влияние на изменение его технологических свойств и характеристики дрожжей.

В тесте при замораживании и хранении происходит снижение количества жизнеспособных дрожжевых клеток. При хранении в течение месяца число жизнеспособных дрожжевых клеток уменьшается в среднем на 40-45%. Это отрицательно сказывается на скорости газообразования в процессе размораживания и расстойки. Внесение в замороженное тесто улучшителей повышает устойчивость дрожжей к воздействию холода.

Хлебопекарные улучшители и добавки оказывают криозащитное действие на дрожжевые клетки, препятствуя разрушению их клеточных оболочек и цитоплазматических мембран кристаллами льда.

Оптимальными условиями хранения, обеспечивающими качество замороженных полуфабрикатов, являются температура -18...-23°С и продолжительность хранения один месяц.

Особенности технологии хлебобулочных изделий из замороженных полуфабрикатов с использованием ржаной муки. Криолитические циклы «замораживание — размораживание» приводят к повышению вязкости системы. При замораживании тестовых полуфабрикатов имеет место криокрекинг, т. е. механодеструкция цепей высокомолекулярных соединений под действием механических напряжений, возникающих при кристаллизации низкомолекулярного растворителя.

Гранулометрический состав и свойства ржаной муки оказывают влияние на реологические характеристики замороженных тестовых заготовок и качество выпеченного из них хлеба. Использование ржаной обдирной муки с размером частиц 87-89 мкм обеспечивает получение хлеба хорошего качества из замороженных тестовых полуфабрикатов.

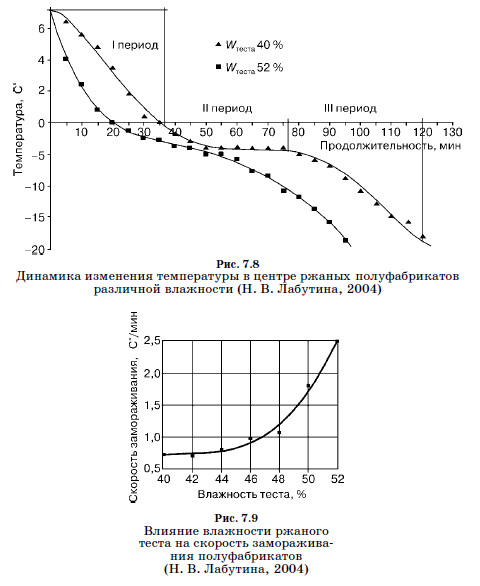

На графике (рис. 7.8) показано изменение температуры центра тестовой заготовки массой 0,1 кг в зависимости от продолжительности замораживания. Выявлены характерные периоды для процесса замораживания ржаных полуфабрикатов. Первый период (период охлаждения от начальной температуры тестовой заготовки до температуры начала кристаллизации жидкой фазы) составляет 40 мин для заготовок влажностью 40% и 25 мин — для заготовок влажностью 52%. Второй период (период максимального кристаллообразования) составляет 75 мин для заготовок влажностью 40% и 55 мин — для заготовок влажностью 52%. Третий период — период замораживания до заданной температуры — составляет 125 мин для заготовок влажностью 40% и 95 мин — для заготовок влажностью 52%.

Изменение влажности ржаного теста от 40 до 52% приводит к изменению скорости замораживания тестовых заготовок от 0,6 до 2,5°С/мин. Наблюдается экспоненциальная зависимость скорости замораживания ржаных тестовых заготовок от их влажности (рис. 7.9). Момент потери линейности кривой скорости замораживания определяет оптимальную влажность ржаного теста, которая составляет 48-49%, ей соответствует скорость замораживания 1,2-1,4°С/мин.

Фазовые изменения гидроколлоидов теста, происходящие при замораживании и размораживании, сопровождаются выделением и поглощением теплоты.

Необходимо учитывать тот факт, что для успешного проведения процесса брожения теста и расстойки тестовых заготовок после размораживания необходимо минимизировать стадию ферментативного брожения полуфабрикатов, которая существенно зависит от влагосодержания системы.

Поэтому рекомендуется использовать влажность теста в пределах 48-49%, что обеспечивает достаточно высокую скорость замораживания, небольшой период кристаллообразования и низкую энергию фазовых переходов.

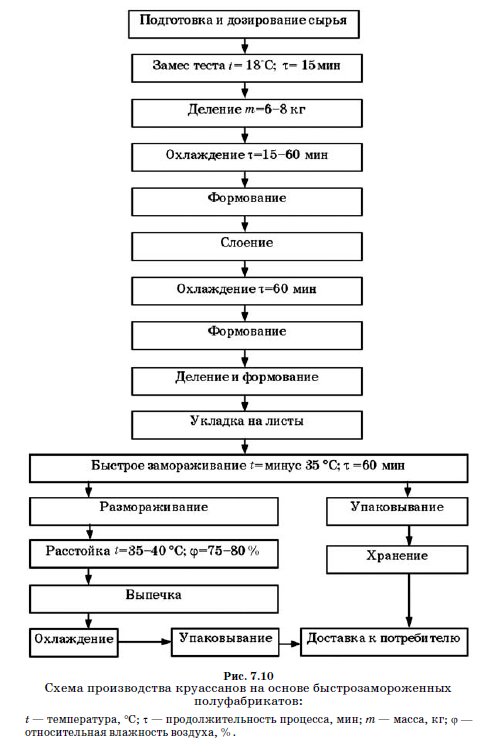

Особенности технологии быстрозамороженных полуфабрикатов из слоеного теста. На рисунке 7.10 приведена функциональная схема производства круассанов на основе быстрозамороженных полуфабрикатов.

В процессе размораживания тестовые заготовки должны стать мягкими по всей толщине. Полуфабрикаты из дрожжевого слоеного теста перед выпечкой расстаиваются до готовности в течение 30-50 мин. Выпечка полуфабрикатов из слоеного теста происходит в печах различного типа при температуре 200-220°С в течение 10-20 мин в зависимости от массы заготовок.

Быстрозамороженные полуфабрикаты из слоеного теста транспортируют в рефрижераторном транспорте при температуре охлаждающей среды не выше -18±1°С при условии сохранения продукта в товарном виде.

Срок хранения быстрозамороженных полуфабрикатов из слоеного теста без начинки со дня изготовления:

- при температуре не выше -18±2°С — не более 90 сут;

- в морозильной камере домашнего холодильника при температуре не выше -12±2°С — не более 14 сут;

- в низкотемпературном прилавке при температуре не выше -8°С — не более 7 сут; при комнатной температуре — не более 2 ч.

Не допускается повторно замораживать размороженные полуфабрикаты из слоеного теста.

Срок реализации изделий без начинки, выпеченных из быстрозамороженного слоеного теста в розничной торговой сети с момента выемки из печи:

- для изделий массой до 0,2 кг включительно — 16 ч;

- для изделий массой более 0,2 кг — 24 ч.

Сроки годности изделий, выпеченных из быстрозамороженных полуфабрикатов и слоеного теста с начинками из мясных и рыбных продуктов, в розничной торговой сети с момента выемки из печи — 6 ч; с начинками из молочной и плодоовощной продукции — 12 ч.

Приготовление теста, разделка и его формование осуществляются на оборудовании, которым укомплектована линия по производству слоеных изделий. Необходимо эту линию дооснастить холодильным оборудованием для замораживания полуфабрикатов и их хранения, а также упаковочной машиной.

Технология на основе замороженных или охлажденных тестовых заготовок высокой степени готовности. Эта технология позволяет максимально быстро выдать горячую продукцию для реализации в торговой точке. По этой технологии тестовые заготовки предварительно выпекаются, а затем замораживаются.

Для выпечки тестовую заготовку подвергают быстрому размораживанию и выпечке. В упакованном виде полувыпеченные изделия могут храниться несколько недель или месяцев.

Окончательная выпечка производится непосредственно на месте реализации продукции в нужное время и в необходимом количестве.

В промышленном производстве наиболее распространено охлаждение продукта до температуры ниже криоскопической. В этом случае имеет место деформация замороженного слоя, разрушение структуры теста, в частности, его клейковинного каркаса, что снижает качество хлебобулочных изделий. Эти дефекты возникают при переходе к охлаждению до температур, несколько превышающих криоскопические. В этом случае традиционно используется конвективное охлаждение. Однако из-за его большой длительности происходит усушка продукта, увеличение кислотности, развитие вредных бактерий, потеря прочности корочки и др. С целью ускорения конвективного охлаждения необходимо обеспечить равномерную обдувку заготовок для испарения влаги с их поверхности. Альтернативой конвективному охлаждению является вакуумно-испарительный способ охлаждения при разделении непрерывного процесса на два этапа выпечки.

Допущения при построении модели: хлебобулочное изделие после первого этапа выпечки рассматривается как капиллярно-пористое тело с пористостью 70-60% и высокой паропроницаемостью; в процессе вакуумно-испарительного охлаждения может происходить перераспределение массы влаги по объему заготовки, при этом влажность охлаждаемого полуфабриката достаточна для его вакуумно-испарительного охлаждения без образования сухих зон и сплошных границ фазовых переходов; фазовые переходы «жидкость — пар» происходят во всем объеме полуфабриката одновременно в соответствии с локальными значениями температуры и давления в каждой точке охлаждаемого изделия; фазовый переход происходит при отсутствии подвода тепла извне за счет уменьшения внутренней энергии изделия и, как следствие, сопровождается уменьшением температуры изделия.

Тестовые заготовки выпекаются традиционным способом до готовности 75-80%. Частично выпеченные изделия извлекаются из печи и помещаются в вакуумную камеру, воздух из которой непрерывно откачивается. Через некоторое время воздушная среда в объеме камеры практически полностью удаляется, и камера заполняется парами влаги, испаряемой из продукта. Кипение и испарение воды сопровождаются отбором тепла от изделия, что вызывает его охлаждение. В связи с этим, по мере откачивания паров из камеры вакуумирования изменяется равновесие между фактическим давлением водяных паров и давлением насыщенных паров. В результате этого происходит испарение воды из хлебобулочного изделия и его охлаждение. При достижении заданной температуры охлаждения процесс вакуумирования прекращается, охлажденное изделие упаковывается и помещается в холодильник для хранения.

Изменение температуры внутри хлеба является функцией следующих факторов: начального распределения температуры и влажности, производительности вакуумного насоса, объема камеры охлаждения, массы охлаждаемого продукта, его формы и т. д.

При конечной температуре изделия, равной 2°С, продолжительность конвективного охлаждения составляет 3-10 ч (в зависимости от размеров продукта и скорости охлаждающего воздуха).

Вакуумно-испарительное охлаждение намного интенсивнее конвективного, протекает во всем объеме изделия одновременно. Это находит отражение в распределении температур по толщине продукта: при вакуумном охлаждении оно быстро выравнивается и становится одинаковым по всему объему продукта. При конвективном охлаждении центральные слои мякиша остывают в 80 раз медленнее, чем корочка хлеба. Вакуумно-испарительное охлаждение обеспечивает понижение температуры продукта до 0-2°С за 3-10 мин. Это происходит из-за того, что при этом способе скорость охлаждения не ограничивается медленным процессом переноса теплоты теплопроводностью внутри изделия, как при конвективном охлаждении.

Большое значение имеет влажность охлаждаемого продукта. Так, при охлаждении продукта от 80 до 2°С количество свободной влаги должно быть не менее 12% от массы продукта. При меньшей влажности невозможно достичь нужной температуры даже при очень низких давлениях. Этот результат в отношении хлебобулочных изделий имеет чисто теоретическое значение, так как влажность рассматриваемых изделий обычно составляет 30% и более.

Скорость охлаждения увеличивается с увеличением скорости вакуумирования, уменьшением массы продукта и размеров камеры охлаждения.

При увеличении скорости вакуумирования продолжительность охлаждения резко уменьшается. Увеличение массы охлаждаемых изделий, наоборот, пропорционально увеличивает время охлаждения.

Объем вакуумной камеры должен быть максимально приближен к суммарному объему охлаждаемых изделий. Производительность вакуумных насосов должна быть порядка 0,0033 м3/кг с, давление 705 Па устанавливается в течение 3-5 мин. Рекомендуется применять систему вакуумирования, состоящую из 2-х насосов, один из которых является форвакуумным и обеспечивает снижение давления до 10 кПа. В этом случае можно выйти на заданный уровень вакуумирования, не повредив поверхности хлебобулочных изделий разрывами, которые могут возникать при резком уменьшении давления в начальный период.

Тестовые заготовки высокой степени готовности — заготовки, продолжительность прогрева которых в пекарной камере составляет 90% от общей продолжительности выпечки.

Приготовление тестовых заготовок осуществляется по общепринятым стадиям технологического процесса и включает замес теста, брожение, разделку, расстойку и выпечку до полной готовности.

Для предотвращения развития картофельной болезни хлеба при замесе теста вносятся подкисляющие компоненты (закваски, выброженные полуфабрикаты, соли пропионовой кислоты и др.).

Продолжительность прогрева тестовых заготовок высокой степени готовности в пекарной камере для изделий конкретного наименования определяется разработчиком и приводится в документе, в соответствии с которым они изготовлены. Обычно продолжительность прогрева на 3-8 мин короче общей продолжительности выпечки для изделий из пшеничной муки.

После завершения предварительного прогрева тестовые заготовки остывают в пекарном зале или экспедиции предприятия до температуры 30-40°С в центре мякиша.

Остывшие тестовые заготовки высокой степени готовности укладываются в ящики из полимерных материалов скрышками, в лотки контейнеров, накрытых специальными чехлами.

Охлаждение тестовых заготовок высокой степени готовности. Тестовые заготовки высокой степени готовности охлаждаются в камерах при температуре 2-8°С. Температура в центре хлебопекарных полуфабрикатов должна быть 4±2°С.

Замораживание тестовых заготовок высокой степени готовности. Остывшие тестовые заготовки высокой степени готовности хранят в специальных ящиках из полимерных материалов с крышками или в пакетах из полимерных материалов, разрешенных к применению органами Роспотребнадзора, либо в лотках на контейнерах, накрытых специальными чехлами.

Замораживание тестовых заготовок высокой степени готовности осуществляется в скороморозильной установке при температуре -20...-35°С и скорости движения воздуха 3-6 м/с в течение 60-90 мин в зависимости от массы изделий. Температура в центре замороженных хлебопекарных полуфабрикатов должна быть -18±2°С.

Выпечка тестовых заготовок высокой степени готовности. Замороженные тестовые заготовки высокой степени готовности освобождаются от упаковки и размораживаются в специальных камерах или в отдельных помещениях при температуре 15-30°С и относительной влажности воздуха 40-80%.

Выпечка тестовых заготовок высокой степени готовности до полной готовности может проводиться как на хлебопекарных предприятиях, так и в торговой сети, имеющей участки с печью, или в домашних условиях при температуре 180-250°С в течение 4-20 мин в зависимости от конкретного вида хлебобулочных изделий.

Хлебобулочные изделия, выпеченные из замороженных тестовых заготовок высокой степени готовности, по показателям качества и безопасности должны соответствовать требованиям документов, в соответствии с которыми они изготовлены.