Выход хлеба зависит от хлебопекарных свойств муки, ее влажности, рецептуры теста, технологических потерь и затрат при его производстве, стабильности и четкости работы дозировочной аппаратуры, разделочного оборудования, соблюдения производственной рецептуры и технологических параметров, конструкции печей, режимов хранения изделий и их упаковывания.

Хлебопекарные свойства муки. При поступлении на предприятие муки с пониженными хлебопекарными свойствами возможно изменение ряда технологических параметров (количества дрожжей, хлебопекарных улучшите- лей, температуры, влажности и продолжительности брожения полуфабрикатов, режимов расстойки и выпечки) и норм выхода изделий против указанных в технологическом плане. Основанием для этого являются показатели муки по качественному удостоверению или данные анализа муки, проведенного независимой лабораторией или лабораторией предприятия.

Необходимое снижение влажности теста и выхода хлеба устанавливается пробной производственной выпечкой одного из ведущих по объему выработки изделий из данного вида и сорта муки с составлением протокола, который утверждает директор и передает в плановый отдел хлебозавода. Данные протокола используют для корректировки норм выхода всех вырабатываемых изделий из данной и аналогичных по качеству партий муки.

Влажность муки. Со снижением влажности муки (но не менее 12% против базисной 14,5%) выход хлеба увеличивается; с увеличением влажности муки (но не более 15%) выход хлеба уменьшается. При переработке муки с влажностью менее 12% в расчетах она принимается равной 12%.

Масса дополнительного сырья. Масса дополнительного сырья регламентируется рецептурой. Замена одного вида сырья другим допускается в соответствии с нормами взаимозаменяемости сырья. Наличие в рецептуре значительной доли дополнительного сырья, например, в сдобных изделиях, приводит к увеличению их выхода. В изделиях, в рецептуру которых входят только мука, дрожжи, соль и вода, норма выхода значительно ниже.

Влажность теста. С увеличением влажности теста выход изделий увеличивается. Влажность хлеба — это показатель, регламентируемый нормативной документацией, поэтому на предприятии этот показатель выдерживают на уровне предельного. Снижение влажности теста на 1% уменьшает выход продукции на 2-3%.

Технологические потери и затраты. Технологические потери в хлебопекарном производстве — это расход полуфабрикатов и изделий при ведении технологического процесса, хранении, транспортировании и из-за неисправности и несовершенства оборудования. Размер технологических потерь в значительной степени зависит от уровня организации производственного процесса (соблюдения технологических параметров, ритма приготовления полуфабрикатов идр.), технического состояния и эксплуатации оборудования. Технологические потери должны быть сведены к минимуму, а в отдельных случаях — полностью ликвидированы путем строгого соблюдения правил эксплуатации и постоянного наблюдения за состоянием оборудования и неукоснительного выполнения технологических режимов производства.

К технологическим потерям относят потери: муки на начальной стадии производственного процесса (от приема муки до замешивания полуфабрикатов); теста и муки в виде отходов при разных операциях, начиная с замешивания теста до посадки тестовых заготовок в печь; хлебной крошки при выемке хлеба из печи, транспортировании и укладке его на вагонетки или другие устройства; потери от неточности массы штучного хлеба; при переработке брака.

Потери муки при приемке ее на предприятие Пм складываются из распыла муки при перевозке и хранении, засыпке, просеивании, недостаточном выколачивании мешков и других потерь до момента подачи муки к тестомесильной машине. При тарном хранении муки эти потери составляют 0,11%. При бестарном приеме и хранении муки в сочетании с гибкими системами транспортирования внутри производства эти потери могут быть сведены до минимума (Пм = 0,03%).

Потери муки и теста при замешивании и разделке теста Пт. При приготовлении полуфабрикатов в тестоприготовительных агрегатах Пт составляют 0,03-0,05%, при дискретном способе приготовления полуфабрикатов с применением деж Пт принимают равными 0,04-0,06% от массы муки, принятой на склад. Снижение Пт возможно путем улучшения состояния тестоприготовительного и тесторазделочного оборудования, установления сборников для тестовых «крошек» и «шариков», устранения распыла муки.

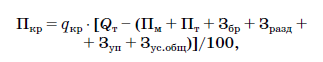

Потери хлеба в виде крошки и лома Пкр. Вызываются неисправным состоянием хлебных форм, деформацией изделий при выбивке из форм, транспортировании и укладке в лотки. Эти потери составляют до 0,7% к массе горячего хлеба (для хлеба из ржаной обдирной и обойной муки, ржано-пшеничной и пшенично-ржаной муки, орловского и столового — 0,02%, для хлеба из пшеничной сортовой муки, нарезных батонов и городских булок — 0,03%). Пкр выражают в килограммах и рассчитывают по формуле

где qкр — потери хлеба в виде крошки и лома, выраженные в процентах к массе остывшего хлеба; для хлеба из ржаной муки, смеси ржаной и пшеничной qкр = 0,02%; для изделий из пшеничной сортовой муки qкр = 0,03%.

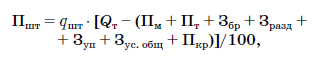

Потери в результате отклонений от установленной массы 1 шт. хлебобулочных изделий Пшт. Эти потери обусловлены неточностью работы тестоделительных машин, отклонениями в значениях упека, несоблюдением правил и условий хранения и выражаются в килограммах:

где qшт — потери, принимаемые при контроле и расчете выходов штучных изделий: для хлеба ржаного, из смеси ржаной и пшеничной, пшеничной обойной — 0,4%; для хлеба из пшеничной муки первого и второго сорта — 0,5%; для батонов нарезных и городских булок — 1,0%.

Потери от переработки брака Пбр. Обусловлены тем, что в процессе переработки забракованного по внешнему виду хлеба часть продукции идет в отходы (подгоревшие изделия, загрязненные и др.). По данным ГНУ ГосНИИХП Россельхозакадемии, эти потери равны 0,02% к массе муки.

Технологические затраты в хлебопекарном производстве — это расход массы муки, полуфабрикатов и изделий, обусловленный ходом технологического процесса производства хлеба и его хранения. Технологические затраты на предприятии зависят от способа приготовления теста, типа печи, способа выпечки, условий остывания, способа хранения изделий (в упакованном или неупакованном виде), параметров воздуха в остывочном отделении. Технологические затраты при производстве хлебобулочных изделий необходимо снижать до оптимальной величины.

К технологическим затратам относят: затраты сухого вещества при брожении полуфабрикатов (жидких дрожжей, опары, закваски, теста и др.); расход муки на разделку теста; уменьшение массы тестовых заготовок при выпечке (упек); уменьшение массы хлеба при транспортировании его от печи и при укладке на вагонетки и другие устройства; уменьшение массы хлеба при хранении (усушка).

Затраты сухих веществ муки на брожение полуфабрикатов Збр. Затраты, выраженные через затраты сахаров, отнесенные к сухим веществам теста, составляют 2,53,7%. Величина Збр определяется на каждом предприятии для каждого вида изделия.

Затраты муки на разделку теста Зразд. Мука используется при разделке подового хлеба и булочных изделий из пшеничной сортовой муки (ситнички, рижский хлеб) для подпыла тестовых заготовок и устранения прилипания теста к рабочим поверхностям и деталям тесторазделочного и транспортирующего оборудования. В этом случае Зразд принимаются равными 0,2-0,4 кг. Если затраты на разделку выражаются в процентах, то Зразд в среднем составляют 0,6-0,8%.

Затраты, при выпечке (упек) Зуп. Разность между массой тестовой заготовки в момент ее посадки в печь mтз. и массой горячего хлеба в момент его выхода из печи mг х, выраженная в процентах, называется упеком qуп:

![]()

Величина упека qуп зависит от нескольких факторов и составляет 6-14%. Упек определяют на каждом предприятии.

Масса упека Зуп, кг:

![]()

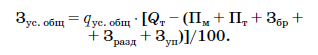

Затраты при охлаждении и хранении хлеба (усушка) Зус. общ. Эти затраты состоят из двух раздельно определяемых видов затрат: Зукл и Зус. Затраты при укладке Зукл фиксируют снижение массы выпекаемого хлеба в период с момента выхода его из печи до укладки на вагонетки, а затраты на усушку Зус — в период его хранения. Величина Зукл в среднем составляет 0,7%. Следует уточнить нормы хранения изделии с момента выхода их из печи: для хлеба из ржаной муки, ржано-пшеничной, пшенично-ржаной, пшеничной обойной — 14 ч; для хлеба из пшеничной сортовой муки и хлебобулочных изделий массой более 200 г — 10 ч и для мелкоштучных изделий массой 200 г и менее — 6 ч. Средние значения усушки составляют 3,44,0%, но могут быть и выше.

Сумма двух затрат (Зус + Зукл) составляет общую массу усушки Зус. общ (%) к массе горячего хлеба.

Масса усушки (кг):

В среднем Зус. общ составляют 6-9 кг.

Размеры потерь и затрат при выработке одного и того же вида изделий на разных хлебопекарных предприятиях значительно отличаются. Это обусловлено различиями в оборудовании и технологических процессах производства.