Отдельную группу хлебобулочных изделий составляют изделия пониженной влажности (менее 19%). К ним относятся сухари, бараночные изделия, соломка, хлебные палочки, хрустящие хлебцы и гренки.

14.1.1.

СДОБНЫЕ СУХАРИ

Сдобные сухари готовят из пшеничной муки высшего, первого и второго сортов с добавлением сахара, жира, яиц и другого дополнительного сырья. Ассортимент сдобных пшеничных сухарей насчитывает около 20 наименований, различающихся размерами, массой, формой и рецептурой. В рецептуру молочных сухарей кроме жира, сахара и яиц входит 10% сгущенного молока; сухарей с изюмом — 20% изюма; сухарей с орехами — 10% дробленых орехов; сухарей с маком — 15% мака; горчичных сухарей — 10% горчичного масла к массе муки в тесте.

Сдобные сухари имеют низкую влажность (у отдельных их наименований от 8 до 12%), поэтому они могут храниться относительно долгое время. Из муки второго сорта производят сухари городские, из муки первого сорта — сухари кофейные, сахарные, московские, дорожные, пионерские, а из муки высшего сорта — сухари детские, любительские, сливочные, славянские, ванильные и др.

Для каждого вида сухарей установлены определенные форма, размеры (длина, ширина, высота) и число штук в 1 кг. Наибольшую длину (110-125 мм) и массу имеют сухари с изюмом, осенние, сливочные, молочные (в 1 кг содержится 40-45 шт.), а наименьшую — детские сухари (в 1 кг содержится 200 шт.).

Сдобные сухари различаются отделкой поверхности. Например, сухари осенние и с изюмом обсыпаны сахаром- песком с одной стороны, сахарные и славянские — с обеих сторон. Верхнюю корочку сухарей городских и кофейных посыпают сухарной крошкой, сухарей любительских — миндалем.

Качество сухарей оценивается по органолептическим показателям (форма, состояние и окраска поверхности, вкус, запах и хрупкость, а также количество лома, горбушек и сухарей уменьшенного размера) и физико-химическим (влажность, кислотность, набухаемость, содержание жира и сахара, число штук в 1 кг) в соответствии с ГОСТ 8494.

Сухари из пшеничной хлебопекарной муки высшего, первого и второго сортов (кроме детских, школьных и дорожных) должны иметь полную набухаемость в воде при температуре 60°С в течение 1 мин с момента погружения, а сухари детские, школьные и дорожные — в течение 2 мин. с момента погружения.

Сухари производят в специализированных цехах или на поточных линиях. Технология сдобных сухарей включает следующие операции: замес и брожение теста, формование тестовых плит, их расстойку, отделку, выпечку, выдержку и резку на ломти, их отделку, обжарку, сушку, охлаждение, отбраковку и упаковку.

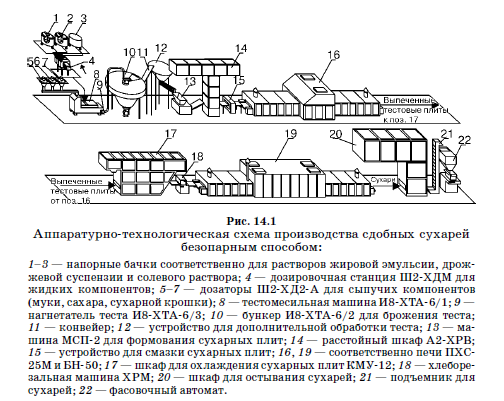

На рисунке 14.1 приведена аппаратурно-технологическая схема производства сдобных сухарей безопарным способом.

Тестовые плиты — это полуфабрикаты сухарного производства. Из 1т выпеченных тестовых плит получают около 750 кг сухарей. Выпеченная тестовая плита — сдобный плоский хлеб, рецептура и профиль поперечного сечения которого соответствуют определенному виду сухарей.

Приготовление теста для плит опарным способом. Тесто для сухарных плит готовят на густой опаре двумя способами: традиционным и ускоренным с интенсивной проработкой теста при замесе, что сокращает брожение до 1520 мин.

Традиционный способ. Опару готовят из 50-60% муки, дрожжей (часть дрожжей оставляют на отсдобку), воды и крошки, накапливающейся при резке плит. Дозировка крошки в опару для сухарей из пшеничной муки первого сорта не превышает 5%, а из муки высшего сорта — 3% к общей массе муки в тесте.

Влажность опары составляет 40-43%, температура — 30-32°С, продолжительность брожения — 3,5-5,0ч. Тесто для плит, предназначенных для приготовления высокорецептурных сухарей (молочные, с маком, с изюмом, лимонные, ванильные, ореховые, осенние, сливочные), готовят с отсдобкой. Сначала на опаре замешивают тесто, добавляя в опару раствор соли и около половины оставшейся муки. Тесто бродит в течение 60-70 мин, затем проводят отсдобку, добавляя остаток муки (примерно 25%), дрожжи, сахар, перемешенный с растопленным жиром, ванилин, изюм, орехи и прочее сырье.

Влажность теста после отсдобки для ореховых сухарей должна составлять 29,5-30,0%, лимонных — 30-31, горчичных — 32-33, сливочных и ванильных — 32-35%. Чем больше сахара и жира в рецептуре теста, тем ниже должна быть его влажность. Тесто после отсдобки бродит в течение 1,5-2,5 ч. За 30-40 мин до разделки тесто обминают. Тесто для сдобных сухарей из муки первого сорта готовят без отсдобки. Влажность теста для сухарей московских, пионерских, кофейных должна составлять 3435%, длительность брожения — 60-75 мин.

Ускоренный (опарный) способ. Обычно осуществляют в агрегатах с помощью тестомесильных машин непрерывного действия.

При ускоренном опарном способе дозировку хлебопекарных прессованных дрожжей повышают на 0,4-1,0%. Основная часть дрожжей идет на приготовление опары, меньшая — на замес теста. Для сухарей из одного и того же сорта муки опару готовят по единым рецептуре и режиму, что облегчает переход от выработки одного изделия к другому. Опара несколько разжижает тесто, поэтому ее дозировка для различных сухарей будет разной. Для теста из муки высшего сорта, имеющего низкую влажность, берут несколько меньше опары (в опаре 39-43% муки), чем для теста из муки первого сорта (43-48% муки).

При уменьшенной дозировке опары в тесто добавляют дрожжи. Тесто в агрегатах готовят без отсдобки, при замесе вносят все предусмотренное по рецептуре сырье. Сахар добавляют в сухом виде (с помощью ленточного или барабанного дозатора) или в виде 70%-ного концентрированного сахаро-солевого раствора. Масло или маргарин вносят в растопленном виде, водно-спиртовой раствор ванилина поступает в тесто по каплям из специальной емкости. Начальную температуру теста 32-34°С обеспечивают растопленным жиром или раствором сахара, так как воды на замес теста остается очень мало.

Замешенное тесто прорабатывается шнеком и поступает в люк над воронкой формующей машины. При недостаточной или избыточной обработке теста качество плит ухудшается, а у изделий снижаются хрупкость и набухаемость. Сухари лучшего качества получают ускоренным опарным и безопарным способами.

При ускоренном опарном и безопарном способах снижаются затраты сухих веществ муки на брожение, сокращается металлоемкость бродильных емкостей, создаются предпосылки для комплексной механизации и автоматизации процесса приготовления теста.

Формование и расстойка заготовок тестовых плит для сухарей. Для формования тестовых плит созданы различные машины, в которых тесто нагнетается через формующие матрицы, осуществляющие деление теста на мелкие дольки, раскатку их в жгуты, а затем укладку их в ряды на листах.

Расстойка отформованных плит производится на листах в камерах или конвейерных установках при температуре 35-40°С и относительной влажности воздуха 75-85% в течение 40-120 мин (в зависимости от сорта и свойств муки и количества дополнительного сырья в тесте). При расстойке и выпечке высота плиты увеличивается почти в 2 раза, а ширина — незначительно. Перед выпечкой рас- стоявшиеся плиты смазывают эмульсией из яиц и воды и накалывают, чтобы предотвратить вздутие корки. Плиты для отдельных сухарей (например, городских и кофейных) после смазки посыпают сухарной крошкой.

Выпечка тестовых плит. Плиты выпекают при температуре 180-250°С в течение 7-20 мин (в зависимости от вида сухарей и размеров плит). Плиты для высокорецептурных сухарей выпекают при пониженной температуре (иначе поверхность может подгореть) более длительное время без увлажнения пекарной камеры. Упек составляет 6-9%. Выпеченные плиты должны иметь тонкую светло-коричневую корку, мелкую равномерную пористость, эластичный, хорошо пропеченный мякиш.

Выпеченные тестовые плиты в течение 15-20 мин охлаждают на листах, на которых они выпекались. Спустя 5-8 мин после выпечки плиты переворачивают, чтобы избежать появления на нижней корке темных пятен.

Остывание и выдержка выпеченных тестовых плит. Охлажденные плиты перекладывают на деревянные лотки и выдерживают на специальных стеллажах в течение 8-24 ч или в вентилируемых шкафах-кулерах при 30- 32°С — 2-4 ч. В результате остывания плиты теряют часть влаги (масса плит при выдержке уменьшается на 4-6%) и несколько черствеют.

Структура плит становится более прочной, они легче разрезаются на ломти, меньше образуется крошки, поверхность среза получается более ровной.

При выдержке выпеченных тестовых плит создаются условия для равномерного омывания их воздухом температурой 12-15°С и относительной влажностью 65-75%.

При чрезмерном черствении плиты в процессе резания сильно крошатся, вкус и хрупкость изделий ухудшаются.

Резание плит и раскладка ломтей на листы. Плиты после выдержки разрезаются на ломти машиной пилорамного типа. Между кулером и пилорамной машиной устанавливается накопитель — конвейерный шкаф, вмещающий запас плит на 1-1,5 ч работы резальной машины. Поперек загрузочного транспортера резальной машины помещают плиты. Две рамы с укрепленными пилообразными ножами, совершающие возвратно-поступательное движение (одна против другой), разрезают плиты на ломти.

Толщина ломтя зависит от расстояния между ножами. Поверхность среза должна быть ровной, а масса крошки — минимальна: ножи должны быть острыми, с высокой скоростью резания и располагаться параллельно друг другу.

Ломти укладывают плашмя в один ряд на металлические листы вручную, а на специализированных предприятиях — с помощью специальных приспособлений на под ленточной печи или подиковые люльки тупиковых печей.

Нарезанные из плит ломти при производстве некоторых видов сухарей смазывают водно-яичной смесью и посыпают сахаром-песком. Укладывают ломти на листы или на под печи плотно, что обеспечивает равномерную окраску сухарей. Затем заготовки направляют на обжарку и сушку.

Обжарка, сушка ломтей и охлаждение сухарей. Сухари должны быть высушены до влажности 8-12%, иметь зарумяненный слой на боковых поверхностях. Это достигается обжаркой сухарей в хлебопекарных печах при температуре 180-200°С в течение 15-20 мин (в зависимости от размеров и рецептуры сухарей) без увлажнения пекарной камеры. После обжарки сухари при необходимости досушиваются в любых сушильных устройствах при температуре 105°С в течение 3-4 ч.

При сушке ломтей, обсыпанных сахаром-песком, температуру в печи снижают, чтобы сахар не подгорел.

При высушивании сухарей влага испаряется из внешних слоев ломтей, их середина в момент выемки из печи остается непросушенной и имеет структуру мякиша, так как испарение влаги снаружи опережает подвод влаги из центра сухарей. При остывании и хранении сухарей в течение 20-24 ч концентрационное перемещение влаги из центральных слоев к наружным продолжается, и влажность изделия становится однородной.

Внутренний непросушенный слой в момент выемки сухарей из печи не должен превышать 1/2 толщины сухаря. На поверхности сухарей происходит реакция меланоидинообразования, в результате которой сухари приобретают золотисто-коричневый цвет, специфический вкус и аромат. После выемки из печи сухари некоторое время (20-30 мин) охлаждают, не снимая с листов.

Упаковывание и хранение сухарей. После охлаждения в течение 2-3 ч и отбраковки сухари упаковывают или фасуют в пачки, коробки, пакеты из полиэтиленовой пленки. Весовые сухари упаковывают в фанерные ящики, дно которых покрывают бумагой, или картонные короба. Сухари, обсыпанные сахаром-песком, укладывают в ящики плашмя, чтобы сохранить обсыпку, остальные сухари укладывают на ребро, а детские, наиболее мелкие, насыпью.

Масса сухарей (нетто) в ящике должна быть не более 20 кг, а в мелкой расфасовке — 0,1-0,5 кг. При контроле массы фасованных сухарей допускаются отклонения в меньшую сторону: до 5%, если масса единицы упаковки 0,1-0,2 кг, и до 3,0%, если масса более 0,25 кг.

Физико-химические показатели качества сухарей определяют через 24 ч после выемки из печи. Сухари направляют в торговую сеть через 26-27 ч после изготовления.

Сухари хранятся при температуре 20-22°С и относительной влажности воздуха 65-75%. Усушка сухарей при таких условиях составляет около 0,5%. При хранении в сыром помещении влажность сухарей может увеличиться. Не допускается хранение сухарей вместе с продуктами, обладающими специфическим запахом.

Ящики с сухарями устанавливаются на стеллажи или подтоварники штабелями высотой не более 8 ящиков. Расстояние от источника тепла, водопроводных или канализационных труб должно быть не менее 1 м. Между каждыми двумя рядами ящиков оставляют промежутки не менее 5 см для обтекания ящиков воздухом. Между отдельными штабелями и между штабелем и стеной оставляют проходы не менее 70 см.

Срок хранения сдобных пшеничных сухарей составляет со дня изготовления, сут:

- упакованных в ящики, картонные коробки или фасованных в пачки: 15 — для особых; 45 — для горчичных, с маком, туристических, молочных, сливочных, юбилейных, ореховых; 60 — для сухарей всех остальных наименований;

- всех наименований, фасованных в полиэтиленовые пакеты — 30.

Дефекты сухарей. Неравномерная пористость сухарей наблюдается при недостаточной расстойке заготовок или переработке невыбродившего теста.

Неравномерная окраска и пятна на нижней поверхности сухарей возникают из-за неровной поверхности листов (на выпуклых участках листов окраска будет более темной).

Неодинаковая окраска боковых поверхностей сухаря возникает при недостаточном (или избыточном) подводе теплоты снизу или сверху пекарной камеры. Горелые или бледные сухари получаются при нарушении общего температурного режима сушки.

Пониженная хрупкость, недостаточная набухаемость сухарей могут быть вызваны излишним черствением плит, длительным высушиванием сухарей при низкой температуре в пекарной камере, недостаточной пористостью плит.

Неправильная форма сухарей является следствием следующих факторов: недостаточной или избыточной рас- стойки заготовок сухарных плит, неправильного расположения ножей в резальной машине, неправильной оправки сформованных заготовок для плит. Если влажность теста для плит высокая, то сухари могут приобрести излишнюю длину при недостаточной высоте.

Непросушенные сухари, несмотря на интенсивную окраску обеих поверхностей, могут получиться при завышенной температуре пекарной камеры.