Переработка птицы проводится с целью освобождения мясной тушки от непищевых и малоценных частей, придания товарного вида и подготовки к хранению. В современных условиях убой и обработку птицы проводят на поточно-механизированных линиях. Это комплекс машин, аппаратов и устройств, установленных таким образом, чтобы обеспечить единый технологический поток переработки птицы.

Птицу обрабатывают на нескольких подвесных конвейерах, где выполняют ручные, механизированные и автоматизированные операции: конвейере первичной обработки, воскования (только водоплавающей птицы), потрошения, охлаждения и сортировки.

Сырье птицеперерабатывающей промышленности:

- сухопутная птица (куры, индейки, цесарки);

- водоплавающая птица (утки, гуси).

Переработка птицы может проводиться с выпуском полупотрошенных и полностью потрошенных тушек.

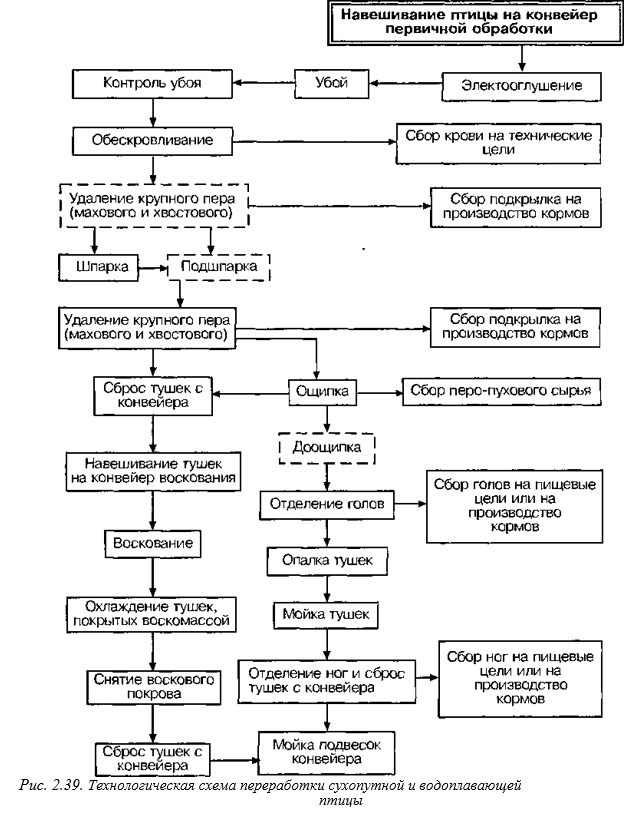

Технологический процесс первичной переработки сухопутной и водоплавающей птицы, включающий все операции вплоть до подготовки тушек к потрошению, осуществляют по схеме (рис. 2.39).

Продукты переработки птицы:

- мясо птицы (тушка или фасованное);

- пищевые субпродукты (сердце, печень, мышечный желудок, шейка);

- перо-пуховое сырье ;

- технические отходы (сырье для производства животных кормов, биологических препаратов, гидролизатов).

Операции, отмеченные на схеме пунктирными линиями, выполняют не во всех случаях.

Маховое и хвостовое оперение при хорошо налаженных дисковых автоматах полностью удаляется при ощипке, так что необходимость выдергивания вручную отпадает. Если маховое и хвостовое оперение не удаляется при ощипке на машинах, его удаляют вручную до и после шпарки. Доощипку необходимо проводить при обработке старой птицы или при обработке птицы по очень мягкому режиму. Обычно вместо до- ощипки контролируют качество ощипки.

Отделение голов можно осуществлять как на конвейере первичной обработки птицы, так и на конвейере потрошения.

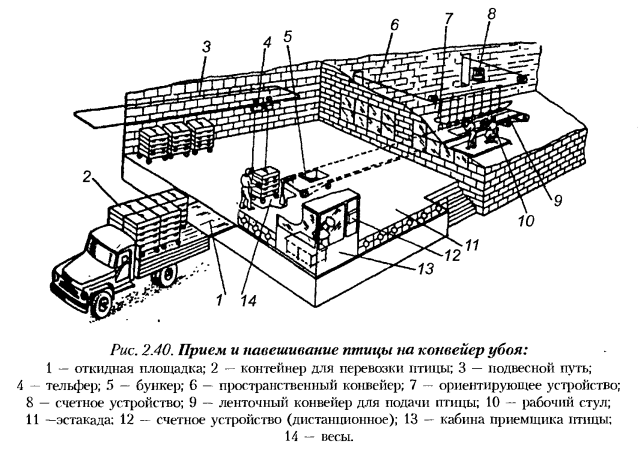

Навешивание на конвейер первичной обработки. Процесс переработки начинается с навешивания птицы на конвейер первичной переработки. В случае направления птицы на убой сразу после доставки контейнеры с птицей выгружают с помощью электротали или электропогрузчика, взвешивают и устанавливают над погрузочной горловиной ленточного конвейера (рис. 2.40).

Допускается поступление птицы на убой в передвижных клетках. Одновременно обрабатывают птицу одного вида и возраста. На конвейере птица подсчитывается с помощью специального устройства.

Птицу закрепляют в подвесках конвейера вручную, фиксируя в определенном положении с помощью специальных направляющих на подвесках конвейера. За время прохождения птицы по конвейеру от места навешивания до места оглушения птица должна успокоиться. Это необходимо для качественного проведения операции оглушения.

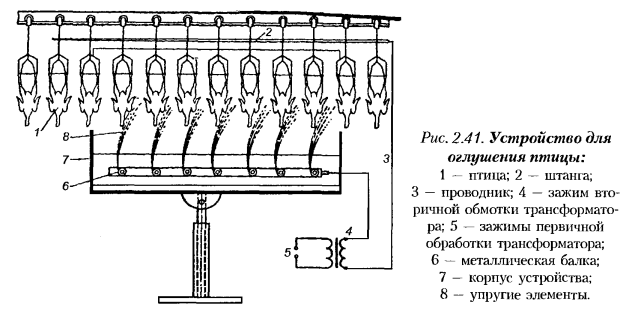

Оглушение. Из существующих способов оглушения птицы наиболее распространенным является электрооглушение, которое осуществляется автоматически в специальных аппаратах переменного электрического тока промышленной или высокой частоты.

Различные конструкции аппаратов предусматривают пропускание тока через все тело птицы, либо только через голову, либо с использованием в качестве контактной среды воды или слабого раствора электролита.

В любом случае оборудование для оглушения должно обеспечивать надежный контакт птицы с источником тока. Одним из электродов, как показано на рис. 2.41, является подвеска конвейера переработки птицы, другим — металлические пружины (пластины, прутья) или вода (слабый раствор электролита).

Параметры оглушения зависят от вида и возраста птицы. При оглушении током повышенной частоты значительно уменьшаются нарушения сердечной деятельности, которые бывают при оглушении током промышленной частоты и нередко вызывают паралич сердечной мышцы.

Убой и обескровливание.

При убое птицы должно быть обеспечено полное обескровливание тушек в самое короткое время — не позднее чем через 30 с после оглушения. По степени обескровливания определяют товарный вид птицы и продолжительность ее хранения. Кровь, которая остается в кровеносных сосудах, служит благоприятной средой для развития микроорганизмов. Особенно заметно плохое обескровливание на крыльях и крестце, где образуются красные пятна.

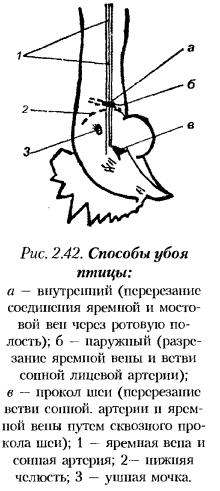

Убой птицы может производиться перерезанием сонной артерии и яремной вены внутренним или наружным способами (рис. 2.42), а также отрезанием части головы.

При внутреннем способе убоя перерезают кровеносные сосуды полости рта птицы. Ножницами с остро отточенными концами перерезают сплетение яремной и мостовой вен в задней части неба над язычком с последующим уколом в мозжечок. При этом методе обескровливание получается более полным, сохраняется хороший товарный вид птицы, так как место разреза кровеносных сосудов скрыто в ротовой полости. Кроме того, после укола в мозжечок мышцы, удерживающие перо в перовых сумках, расслабляются, и облегчается процесс ощипки тушек. Внутренний способ используют при обработке тушек в полупотрошенном виде.

Наружный способ менее трудоемкий. Он бывает одно- и двусторонним. При одностороннем убое у сухопутной птицы делают разрез на голове на 15—20 мм ниже ушной мочки, а у водоплавающей птицы под ухом перерезают ножом кожу, яремную вену, ветви сонной и лицевой артерий. Длина разреза во избежание отрыва головы при дальнейшей обработке не должна превышать 10-15 мм у кур, цыплят, утят и гусят и 20-25 мм у гусей, уток и индеек.

При двустороннем способе шею прокалывают ножом на 10 мм ниже ушной мочки, перерезают сонные артерии и яремную вены, не повреждая пищевод и трахею. Длина разреза не должна превышать 15 мм. При этом способе обеспечивается быстрое и полное обескровливание тушки, сокращаются случаи их недореза. Способ прост и нетрудоемок, на одну голову затрачивается около 1,2-1,7 с.

При обработке птицы на автоматизированных линиях используют способ отрезания части головы. Он не требует высокой квалификации рабочих и позволяет лучше и быстрее обескровливать тушки. В автоматах для убоя дисковым ножом отрезается затылочная часть головы на уровне глазных впадин. Недостатком данного способа является нарушение целостности кожи, что может привести к отрыву головы при снятии оперения на бильных машинах.

Кровь собирают в желоб, расположенный под конвейером обескровливания. Продолжительность стекания крови для кур и цыплят — 90-120 с, для уток, гусей и индеек — 150-180 с. Выход крови (в % к живой массе птицы) должен составлять не менее 4 % для сухопутной птицы и 4,5 % — для водоплавающей.

Удаление оперения. Это наиболее сложная и трудоемкая операция, так как необходимо преодолеть силу удерживаемости оперения в коже птиц, которая является значительной и достигает нескольких килограммов на одно перо.

Трудности связаны также и с тем, что сила удерживемости оперения в коже птиц неодинакова и зависит от вида и возраста птицы, вида оперения, размеров и глубины залегания очина пера и пуха. Некачественное проведение операции удаления оперения (пеньки, порывы, царапины) приводит к снижению сортности тушки независимо от ее упитанности.

Разные виды перьев по размерам, структуре и силе удерживаемости можно разделить на три группы: крупные (маховые, рулевые), средние (контурные с боков, спины, шеи, мелкое перо с крыльев) и мелкие (пух, нитевидное перо и пр.).

Удаление перового покрова начинают с выдергивания махового и хвостового оперения. В машинах для удаления крупного пера применяют способ двустороннего зажима пера двумя рабочими резиновыми рифлеными валиками, вращающимися навстречу друг другу (рис. 2.43). На такой машине крупные перья могут быть удалены без предварительного ослабления силы удерживаемости за счет тепловой обработки. При отделении оперения тушки с конвейера не снимают.

Перед удалением среднего пера тушку обрабатывают горячей водой или паром.

Шпарка горячей водой получила наибольшее распространение в промышленности. При шпарке тушек под действием тепла мышцы, удерживающие перо в перьевой сумке, расслабляются и перо легко удаляется с помощью машин. При обработке тушек птицы горячей водой оперение смачивается и коэффициент трения при скольжении рабочих органов машины по оперению увеличивается приблизительно в 1,5—2 раза.

Параметры шпарки должны быть такими, чтобы обеспечить достаточное ослабление удерживаемости оперения и в то же время не вызвать значительного повреждения кожи. Недошпаривание затрудняет удаление пера, увеличивает бактериальную обсемененность тушки. Перешпаривание снижает удерживаемость оперения, но приводит к слущиванию верхнего слоя кожи, что ухудшает товарный вид тушки.

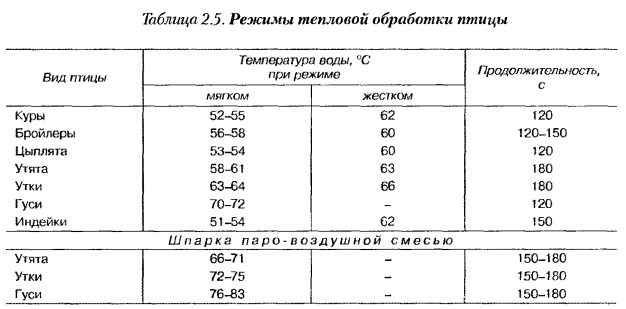

В зависимости от направления использования птицы в промышленных условиях применяют мягкие и жесткие режимы шпарки.

Применение высоких температур тепловой обработки тушек возможно при условии направления птицы в сеть общественного питания, для выработки консервов и в случае быстрого охлаждения и упаковки тушек в полимерные пленки с вакуумированием.

У водоплавающей птицы оперение плотнее, чем у сухопутной, пуховой покров развит сильнее, а жировая смазка, предохраняющая перьевой покров от намокания в воде, препятствует проникновению горячей воды. В связи с этим шпарку водоплавающей птицы лучше производить паро-воздушной смесью при более высоких температурах и более продолжительное время.

Режимы тепловой обработки птицы представлены в табл. 2.5.

В связи с тем, что на разных участках тушки сила удерживаемости пера неодинаковая, проводят подшпарку крыльев, головы, шеи кур и индеек при более высокой температуре воды 60-65 °С в течение 30 с.

Тепловую обработку тушек осуществляют в специальных ваннах с автоматическим регулированием температуры воды или орошением их горячей водой. Шпарка орошением снижает микробиальную обсемененность тушек. При шпарке методом погружения в воду с целью снижения микробиальной обсемененности и удерживаемости оперения рекомендуется использовать 0,002—0,004-процентный раствор соляной кислоты.

Для продолжительности сроков хранения птицы применяют орошение тушек горячей водой с последующей обработкой горячим воздухом, имеющим высокую относительную влажность.

Водоплавающую птицу обрабатывают в паровых камерах паро-воздушной смесью.

Оперение снимают сразу после тепловой обработки, поскольку через 15—20 мин. после шпарки сила удерживаемости оперения почти полностью восстанавливается.

Машины для снятия оперения основаны на использовании сил трения, возникающих между рабочими органами машины и перьевым покровом птицы. Оперение удаляют на бильных и дисковых машинах, автоматах типа центрифуг и других машинах.

У бильных машин рабочими органами являются рифленые резиновые била, закрепленные на параллельных валах, вращающихся навстречу друг другу. Тушки в процессе движения по конвейеру или центрифугирования подвергаются ударному действию бил, в результате чего оперение удаляется.

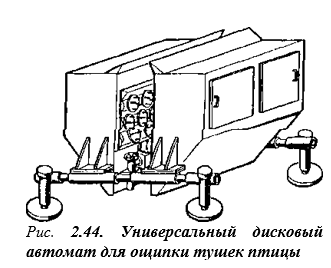

В современных промышленных линиях переработки птицы используют дисковые автоматы, конструктивным отличием которых являются диски с закрепленными на них перпендикулярно движению конвейера с тушками птицы эластичными резиновыми пальцами (рис. 2.44).

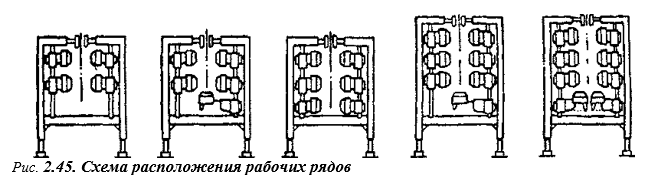

Дисковые автоматы обеспечивают более полное удаление оперения, так как имеют больший охват поверхности тушки. Обычно в линии устанавливают несколько дисковых автоматов, отрегулированных для снятия оперения с различных частей тушек. В современном оборудовании можно использовать рабочие органы различной жесткости, менять площадь воздействия, регулируя положение рабочих органов, а также усилие воздействия на тушку путем изменения частоты вращения бил или пальцев (рис. 2.45).

Во время обработки в автоматах тушки орошаются водой (температура 48—50 °С), чем обеспечивается дополнительный эффект шпар- ки. Перо, снятое с тушек, смывается в гидрожелоб, расположенный в полу цеха под автоматами и транспортируется в отделение первичной переработки.

Преимущества дисковых автоматов:

полное удаление оперения; исключается ручная доощипка; исключается повреждение кожного покрова.

Для более тщательной очистки тушек сухопутной птицы от нитевидного пера применяют опалку, а для освобождения от остатков пера и пеньков водоплавающей птицы — воскование.

Опалку проводят в газовой камере при 700 °С в течение 5—6 с. Пламя газовых горелок должно быть отрегулировано таким образом, чтобы полностью охватывать тушки, проходящие по конвейеру, и сжигать нитевидное перо, не повреждая кожи.

Воскование тушек водоплавающей птицы осуществляется автоматически при движении конвейера путем двукратного погружения их в расплавленную воскомассу, находящуюся в специальных ваннах с паровым обогревом.

При использовании воскомассы КИП или ВМЦ продолжительность каждого погружения составляет 5—6 с, выдержка для стекания массы — 20 с. Температура воскомассы КИП в первой ванне — 62—65 °С, во второй — 65—54 °С. Температура воскомассы ВМЦ в первой ванне — 80—85 °С, во второй — 70—75 °С.

Допускается воскование в одной ванне. В этом случае температура воско- массы КИП должна быть 52-54 °С, воскомассы ВМЦ — 75-80 °С. Длительность каждого погружения — 5-6 с, интервал между погружениями — 20 с.

Толщина воскового слоя по всей поверхности тушки должна оставаться 2-2,5 мм. Для затвердевания слоя воскомассы тушки охлаждают в ванне с холодной водой (температура не выше 4 °С) в течение 90-120 с.

Восковой слой вместе с пером и пухом удаляют в перосъемочных машинах.

Использованную воскомассу регенерируют: расплавляют при 90-95 °С и затем центрифугируют для отделения пеньков, пера и пуха.

В настоящее время в промышленности применяют преимущественно синтетическую воскомассу (ВМЦ), в состав которой входят недорогие продукты нефтехимической промышленности: парафин, полиизобутилен, бутилкаучук, инденкумароновая смола. Парафин определяет пластичность воскомассы и ее пенькосиимающую способность. Адгезия воскомассы к оперению в основном определяется содержанием в ней присадок: полиизобутилена (2,6 %) и бутилкаучука (2,5 %). Хрупкость воскомассы зависит от содержания в ней инденкумароновой кислоты (1,8 %). Воскомасса ВМЦ устойчива к действию воды и высокой температуры, обладает высокой пластичностью и хорошими адгезионными свойствами. Пенькоснимающая способность этой воскомассы — 70-80 %.

Воскомасса КИП состоит из сплава парафина с канифолью в соотношении 1:1. Для ускорения затвердения канифоли и лучшего удаления массы в ее состав добавляют отвердевший оксид кальция (1 %). Пенькоснимающая способность достигает 40-42 %.

Воскомассу готовят в котле с паровой рубашкой путем расплавления при температуре 90 °С.

Технологические операции на конвейере первичной обработки птицы завершаются отрезанием ног по заплюсневому суставу вручную или с помощью автоматов с дисковыми ножами.

Полупотрошение и потрошение. Полупотрошение — это ручное удаление кишечника с клоакой и зоба, если он наполнен. Зоб удаляют через разрез кожи. У полупотрошенных тушек полость рта и клюва очищают от кормов и крови.

Потрошение — это удаление всех внутренних органов, головы с шеей и ног. При потрошении выполняется наибольшее количество ручных операций в птицеперерабатывающей отрасли, особенно при разрезании брюшной полости и удалении внутренних органов из тушки птицы. Это обусловлено тем, что автоматы для таких операций являются достаточно сложными и не всегда обеспечивают надежное качество, особенно при переработке некалиброванной птицы.

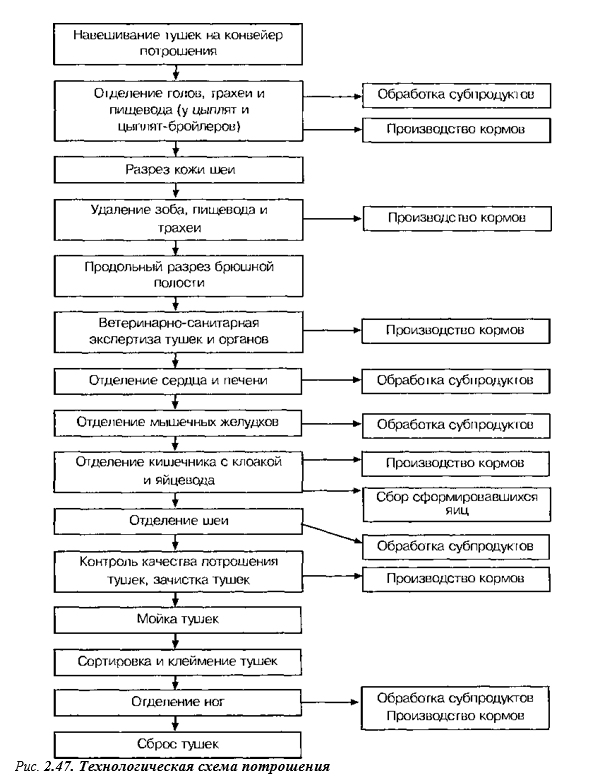

Порядок выполнения технологических операций, показанный на схеме (рис. 2.46), практически одинаков для ручной обработки и при обработке на автоматизированных линиях.

Потрошение птицы

Преимущества:

- полный ветеринарно-санитарный контроль тушки и внутренних органов;

- рациональное использование субпродуктов и технических отходов;

- полная готовность к кулинарному использованию;

- продолжительность срока хранения.

Недостатки:

- трудоемкость.

Птицу перевешивают на подвески конвейера потрошения за заплюсневые суставы ног.

Весь процесс потрошения производится над системой желобов, предназначенных для непрерывного приема и транспортировки потоком воды пищевых субпродуктов и технических отходов.

При потрошении тушки птицы разрезают стенку брюшной полости от клоаки до киля грудной кости, смещая разрез немного влево.

Внутренние органы (сердце, печень, легкие, мышечный желудок, кишечник и зоб) извлекают автоматически на устройстве для извлечения внутренних органов либо вручную. Извлеченные внутренние органы оставляют висящими для проведения ветеринарно-санитарной экспертизы.

После ветеринарно-санитарного осмотра доброкачественные тушки конвейером подаются к рабочим местам для отделения внутренних органов. Отделяют сердце и желчный пузырь от печени. Мышечный желудок разрезают вдоль, удаляют содержимое и промывают водой, из желудка сухопутной птицы удаляют кутикулу на специальной машине. Голову удаляют между вторым и третьим шейными позвоночниками, затем удаляют зоб, трахею и пищевод, для чего делают продольный разрез кожи шеи. Шею можно удалять с кожей или без нее. В последнем случае кожа шеи заправляется за крыло. Легкие и почки удаляют из тушек с помощью вакуумного устройства.

Пищевые субпродукты (печень, сердце, мышечный желудок, шейки) после мойки и охлаждения ледяной водой температурой 0—2 °С в течение 10 мин поступают на специальный стол для разборки и упаковки. Субпродукты разбирают по комплектам, упаковывают в пакеты из полимерной пленки или целлофана и подают к месту вкладывания в потрошенные и охлажденные тушки. Субпродукты можно использовать для выпуска суповых наборов или наборов для студня. Головы и ноги используют на пищевые цели или для производства сухих кормов.

Технические отходы (кишечник, кутикула, зоб, трахея, пищевод, легкие, почки, селезенка, семенник) транспортируют водой в сепаратор для отделения излишней влаги и направляют на выработку кормовой муки.

Потрошенные тушки промывают и направляют на охлаждение.

Охлаждение. Применяют несколько методов охлаждения птицы. Воздушный метод заключается в том, что тушки помещают в камеру с низкой температурой. Теплоносителем в этом случае является воздух. Воздушный метод применяют для охлаждения полупотрошенных тушек.

Методы охлаждения: воздушный; в жидкой среде; комбинированный.

Наиболее распространенным промышленным способом охлаждения птицы является охлаждение путем погружения в холодную воду с предварительным орошением тушек водой или без него. Теплоносителем является вода с более высоким коэффициентом теплоотдачи.

Техника охлаждения в воде заключается в следующем. Потрошенные тушки навешивают на подвески конвейера охлаждения за крылья по 10-12 тушек на каждую. Тушки предварительно орошают водопроводной водой температурой 12-18 °С в специальной камере, а затем погружают в ванну с ледяной водой (1 + 1 °С). Температура в толще грудной мышцы после охлаждения в воде должна быть не выше 4 °С.

Охлаждение в воде

Преимущества:

- быстрота и эффективность;

- улучшение товарного вида;

- исключение потерь массы.

Недостатки:

- вероятность перекрестного заражения от больной птицы;

- вероятность дополнительного обсеменения микрофлорой;

- возможность поглощения излишнего количества воды.

Прогрессивной является технология производства переохлажденного мяса птицы, которая позволяет при температуре —2 °С увеличить срок хранения до 21 суток.

Она заключается в предварительном «шоковом» погружении тушек на 10 мин в хладагент с температурой — 5 °С, а затем в охлаждении в воде до 4 °С в толще грудной мышцы. После охлаждения в воде тушки выдерживают на конвейере для отделения излишней влаги и подсыхания поверхности в течение 15 мин при одновременном обдувании их воздухом или прохождении через бильноочистную машину.

Высокое бактериологическое качество птицы обеспечивается:

постоянной сменой воды; действием системы дезинфекции воды активным хлором;

противоточной циркуляцией воды;

дезинфекцией установок для охлаждения.

Из-за высокой вероятности увеличения микробиологической обсемененности и перекрестного заражения мяса птицы при погружении в воду необходимо строго контролировать соблюдение санитарно-гигиенических требований.

Комбинированный метод охлаждения, сочетающий гидроаэрозольное и воздушное охлаждение, является наиболее эффективным. Он устраняет перекрестное обсеменение, обеспечивает регулирование поглощения влаги, снижает расход воды, а также улучшает качество и сокращает усушку.

Сортировка и маркировка. Тушки птицы после охлаждения сортируют по виду и возрасту (куры, цыплята, утки, утята, гуси, гусята, индейки, индюшата, цесарки), способу обработки (потрошенные и полупотрошенные), упитанности и качеству обработки (первая и вторая категории). Упитанность характеризуется степенью развития мышечной ткани и размером жировых отложений. Тушки птицы всех видов, не удовлетворяющие по упитанности требованиям второй категории, относят к тощей. Каждую партию тушек осматривает ветеринарно-санитарный врач.

Тушки птицы маркируют электроклеймом, которое наносят на голень ноги. Тушки первой категории клеймят цифрой I, второй — II. Применяется также маркировка птицы путем наклеивания на ноги бумажных этикеток разного цвета. Тушки, упакованные в пакеты из полимерной пленки, не клеймят.

Упаковывание.Тушки потрошенной птицы упаковывают в полимерные пленочные пакеты с вакуумированием или без него, либо в полимерную пленку.

Преимущества упаковки:

- увеличение срока хранения;

- сохранение товарного вида; снижение потерь массы при холодильном хранении на 1,5 %.

Перед упаковыванием тушки формуют: конец шеи заправляют под крыло, прикрывая место разреза, крылья прижимают к бокам. Ноги гусей и индеек заправляют в разрез брюшной полости. Тушки, упакованные в пакеты из термоусадочной пленки вакуумируют на вакуум- упаковочной машине и зажимают алюминиевой скрепкой. Горловина пакета с тушкой без вакуумирования может быть скреплена липкой лентой. Пакеты с тушкой подаются в термоусадочную камеру, где пленка подвергается усадке при температуре 96-200 °С. При упаковывании в пленку сформованные тушки последовательно проходят узел упаковывания, где заворачиваются в пленку, и термоусадочную камеру.

Упакованные или неупакованные тушки взвешивают и укладывают в ящики, на торцевую стенку которых наклеивают этикетку или наносят маркировку штампом. Должны быть указаны наименование предприятия-изготовителя, его товарный знак, условное обозначение вида птицы, способа обработки и категории упитанности, количество тушек, масса нетто, дата выработки, обозначения стандарта.

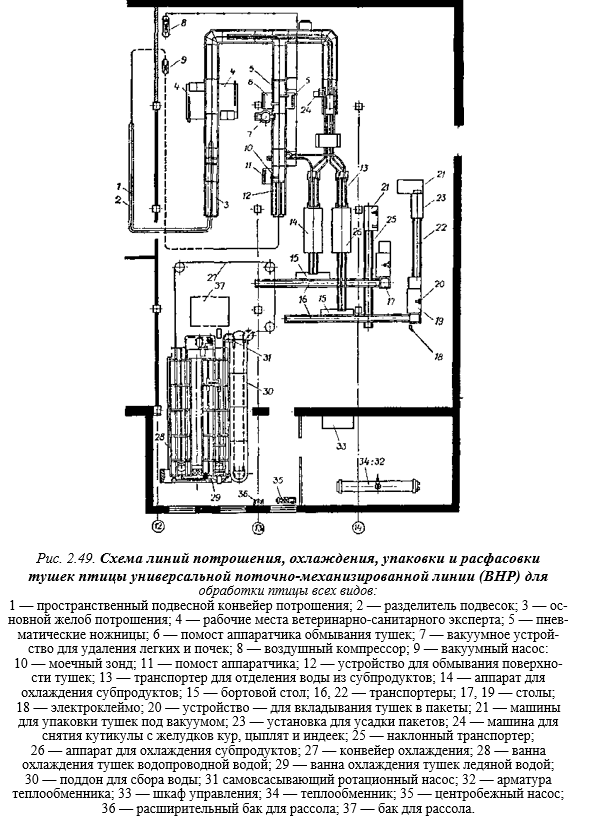

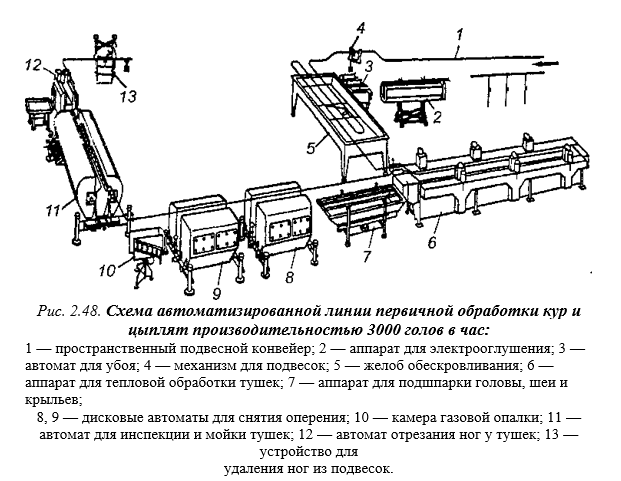

Поточно-механизированные линии для переработки птицы. Основную часть птицы перерабатывают на унифицированных конвейерных линиях различной производительности: от 500 до 3000 голов в час (рис. 2.48). Машины и аппараты линий унифицированы, что позволяет установить их в таком варианте, который обеспечивает требуемую производительность данной линии.

В зависимости от вида птицы применяют специализированные линии, предназначенные для раздельной обработки сухопутной или водоплавающей птицы, и универсальные, на которых обрабатывают все виды птицы. Универсальные линии целесообразно использовать на предприятиях небольшой мощности. Широкое распространение имеют линии, обеспечивающие полное потрошение и упаковку птицы с механизацией всех технологических операций (рис. 2.49).