Обработка шерстных субпродуктов проводится с целью отделения от них несъедобной части (волоса или щетины, рогового башмака и эпидермиса), а также загрязнений.

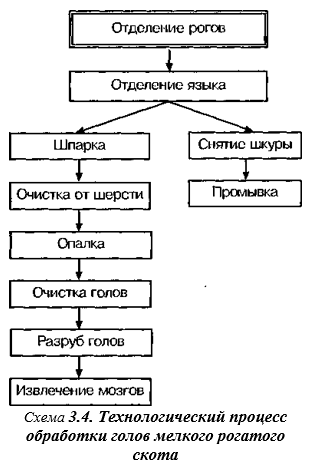

Технологическая схема обработки шерстных субпродуктов показана на схеме 3.2.

Отделение от субпродуктов поверхностных слоев (эпидермиса), волоса или щетины у шерстных, слизистой оболочки у слизистых происходит в результате трения субпродуктов между собой и о поверхность рабочих элементов оборудования. Отделение волоса, щетины, слизистой оболочки обычно осуществляют в центрифугах. Скребмашины применяют для удаления волоса и щетины. На стенках и дне центрифуги размещаются металлические ребра.

Необходимо, чтобы сила трения превышала силу сцепления отделяемого слоя или волоса с другими слоями или луковицами кожи.

Величина сил сцепления зависит от вида субпродуктов, вида и возраста животных и других факторов и может быть уменьшена путем тепловой обработки (шпарки). При шпарке под действием горячей воды размягчается волосяная сумка, прогревается роговой башмак, размягчаются слои, связывающие его с дермой, уменьшается прочность эпидермиса и слизистой.

Температура воды, подаваемая в центрифуг, существенно влияет на степень очистки субпродуктов и на свойства получаемого волоса (щетины), поэтому ее надо поддерживать с помощью терморегуляторов на строго определенном уровне.

Оптимальная температура шпарки для шерстных субпродуктов говяжьих — 67-68 °С, свиных — 65-68 °С, бараньих голов — 65-67 °С. При температуре выше оптимальной силы сцепления увеличиваются. Такое явление называется зашпаркой, и в этом случае волосы выдергиваются с трудом или ломаются, а корень волоса остается в дерме.

Силы сцепления рогового башмака с дермой в процессе шпарки также ослабляются. Степень ослабления зависит от толщины рогового башмака Для свиных ног силы сцепления уменьшаются настолько, что роговой башмак (копытце) отделяется обычно во время обработки в центрифуге. При шпарке говяжьих путовых суставов от взрослых животных прогрев оказывается недостаточным, поэтому путовый сустав выходит из скребмашины без волоса, но в роговом башмаке. Его отделяют при помощи копытосъемочной машины.

Снятие рогового башмака с путовых суставов взрослых животных сопровождается срывом части ценных тканей, что ухудшает товарный вид и уменьшает выход продукта. Во избежание этого после обезволошивания рекомендуется дополнительно прогреть путовые суставы в течение 3-5 мин при температуре 90-95 °С.

Качество обработки и эффективность работы центрифуги зависят от загрузки барабана, оптимальная величина которой составляет 70-80 % его емкости. При меньшей загрузке трение возникает в основном на поверхностях диска и барабана, при большей — уменьшается свобода движения продуктов и, следовательно, поверхность трения.

Опалку шерстных субпродуктов проводят с целью удаления остатков щетины, устранения микробиальной обсемененности и придания товарного вида. После опалки обязательно проводят очистку от сгоревшего эпидермиса и щетины.

Путовый сустав, губы и уши крупного рогатого скота при поступлении в субпродуктовый цех промывают проточной водопроводной водой, а затем шпарят и очищают от волоса в центрифуге. Уши и губы рекомендуется обрабатывать вместе с костными шерстными субпродуктами для увеличения поверхности соприкосновения.

В центрифугу подают горячую воду (65-70 °С). необходимо соблюдать оптимальную скорость вращения центрифуги, которую можно менять. При очистке путового сустава она не должна быть высокой, чтобы продукт не сильно ударялся о стенки и не терял товарный вид. Продолжительность процесса — 10-15 мин. После снятия волоса из путового сустава снимают на копытосъемочной машине роговой башмак. Затем путовый сустав подают на опалку для удаления остатков волоса и придания продукту приятного цвета и запаха.

Влажные субпродукты при опалке покрываются трудноудаляемой копотью, поэтому перед опалкой их рекомендуется подсушивать, используя теплоту газов, отходящих после опалки.

Опалку проводят в горизонтальных перфорированных печах барабанного типа. При вращении наклонного барабана субпродукты перемещаются через сплошную часть, где подсушиваются, затем через перфорированную часть барабана, где пламя контактирует непосредственно с субпродуктами, в результате чего эпидермис и остатки волос обгорают. Опалка должна быть равномерной, открытым пламенем во вращающемся барабане, при непрерывной подаче продуктов и удалении их из печи. Температура в зоне опалки — 800-850 °С, в зоне сушки — 300-450 °С, продолжительность опалки 2-3 мин. При отсутствии опалочных печей субпродукты обрабатывают паяльными лампами и газовыми горелками.

Очистку от сгоревшего волоса и эпидермиса проводят в центрифугах с одновременной промывкой холодной водой в течение 2-3 мин. При отсутствии центрифуги субпродукты замачивают в воде комнатной температуры и очищают ножами под теплым душем.

Свиные ножки, уши, хвосты обрабатывают с щетиной и без нее в зависимости от способа обработки туш — со шпаркой или съемкой шкуры. Свиные ножки с щетиной обрабатывают по той же технологической схеме, что и путовый сустав. При обработке ножек на центрифуге большое значение имеет сортировка сырья. Ножки молодых животных обрабатывают быстрее, поэтому их не загружают в машину одновременно с ножками взрослых животных.

После обработки свиных туш шпаркой ножки направляют на опалку, затем чистят и промывают.

На большинстве предприятий обработку шерстных субпродуктов проводят на конвейерных линиях. В состав линии Я2-ФД2-Ш для обработки субпродуктов крупного рогатого скота (путовых суставов, ушей, губ) и свиней (ног, ушей, межсосковой части) входят около двадцати единиц оборудования, основными из которых являются ленточный и скребковый транспортеры, центрифуги шпарки и мойки, опалочная печь, машины для снятия копыт и барабан для промывки субпродуктов.

На мясоперерабатывающих предприятиях малой и средней мощности для обработки субпродуктов вместо линий применяют их базовые машины совместно с необходимым вспомогательным оборудованием. К таким машинам относят центробежную машину Г6-ФЦШ для шпарки и очистки субпродуктов, центробежный очиститель для шерстных субпродуктов В2-ФОШ, опалочную печь Я2-ФДШ 4/6 и другие.

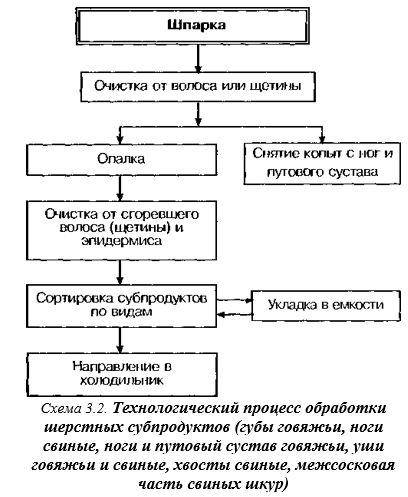

Обработка свиных голов, имеющих большие размеры и сложную конфигурацию, является одним из наиболее трудоемких процессов. Она осуществляется по схеме 3.3.

Отделение ушей производят на столах вручную ножом, после чего головы шпарят водой температурой 65-68 °С в течение 6-7 мин. На мясокомбинатах, имеющих поточно-механизированные линии или агрегаты для обработки свиных голов, шпарку производят в механизированных шпарильных чанах. Для этого головы насаживают на крючья или пальцы конвейера, перемещающего их через шпарильный чан к скребмашине. При отсутствии агрегатов шпарку голов проводят в чанах, а загрузку и выгрузку осуществляют в специальных корзинах с помощью подъемных механизмов.

Головы очищают от щетины и эпидермиса в скреб- машине или вручную колоколообразным скребком или ножом. В скребмашине головы вращаются и орошаются водой температурой 59-60 °С; обработка длится 40- 60 с.

Щетину-шпарку, получаемую при обработке голов, собирают и направляют для дальнейшей обработки.

Головы опаливают в опалочных печах пламенем при температуре 800-850 °С в течение 30-45 с или вручную газовыми горелками до полного удаления остатков щетины.

Опаленные головы очищают от сгоревшей щетины и эпидермиса на полировочной машине при обильном орошении холодной водопроводной водой.

Очищенные головы навешивают на вешала или укладывают в перфорированные емкости и после стекания с них воды через 20-30 мин направляют в холодильник.

При необходимости делают продольный разруб очищенных голов на две половины на специальной машине или вручную секачом, не нарушая целостности мозга и гипофиза. Из разрубленных голов вынимают мозги, зачищают их от сгустков крови, осколков костей и укладывают в один ряд в тазики или лотки и направляют в холодильник. Половинки голов после извлечения мозга навешивают на вешала или укладывают в перфорированные емкости и направляют в холодильник.

Головы, полученные при переработке свиных туш методом шпарки после отделения ушей сразу направляют на опалку, а затем на дальнейшую обработку по общей технологической схеме. Допускают обработку свиных голов без отделения ушей.

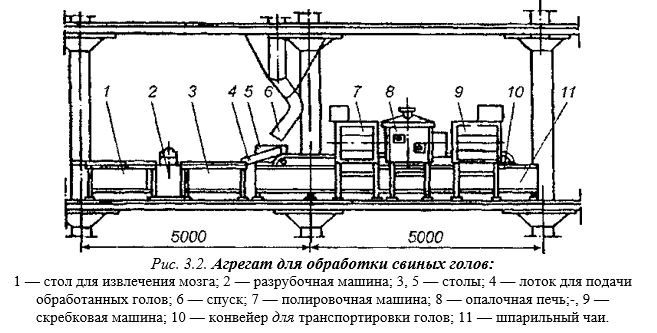

Наиболее эффективно проводить обработку свиных голов на специальных агрегатах и линиях, так как поточно-механизированные линии для всех видов шерстных субпродуктов не могут обеспечить необходимого качества очистки.

Схема одного из таких агрегатов показана на рис. 3.2.

Головы, насаженные на штыри кареток цепного конвейера, перемещаются через шпарильный чан, скребмашину, опалочную печь и полировочную машину. Очищенные головы рабочий снимает со штырей и по спуску направляет на дальнейшую обработку. Аппарат компактен, так как все машины смонтированы на одной станине, имеет производительность 100 голов в час.

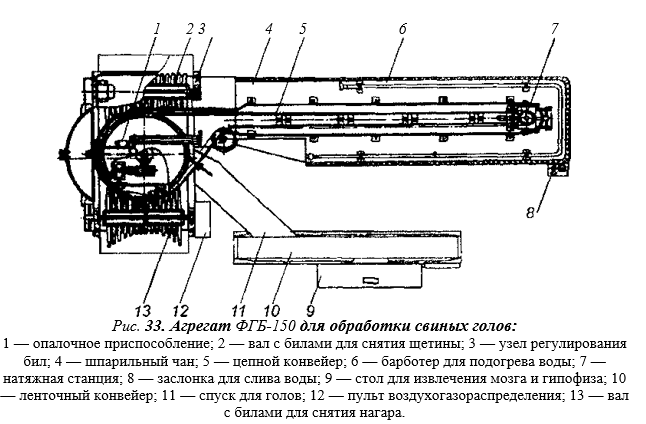

Агрегат ФГБ-150 для удаления щетины со свиных голов имеет производительность 150 голов в час (рис. 3.3). Шпарильный чан агрегата снабжен системой автоматического нагревания воды и поддержания ее температуры. Свиные головы надевают на штыри конвейера, который движется через шпарильный чан, устройства для удаления щетины скребками, опалки и очистки от нагара. Хорошее качество очистки на последней операции достигается за счет поворачивания штырей и вместе с ними головы вокруг своей оси. На участке разгрузки головы под действием собственной массы соскальзывают со штырей цепного конвейера. По спуску поступают на ленточный конвейер и далее на стол для извлечения мозгов и гипофиза.

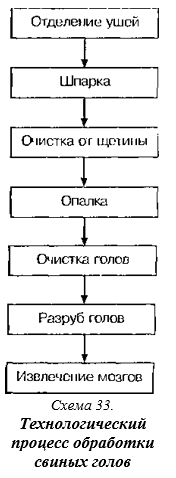

Головы мелкого рогатого скота обрабатывают по схеме 3.4, путем освобождения от волоса либо снятием всей шкуры. Рога вместе со стержнями отделяют у основания на специальной машине и передают в цех технических фабрикатов. Языки отделяют от голов на столе вручную ножом и направляют на дальнейшую обработку, а головы — на шпарку и очистку от шерсти в центрифуге при температуре 65-67 °С в течение 5-7 мин. Шерсть, получаемую при обработке голов, собирают и направляют на дальнейшую обработку, головы — на опалку, для удаления остатков шерсти в опалочных печах при температуре 800-850 °С в течение 1,5-2 мин.

При отсутствии опалочных печей используют газовые горелки. Очистку сгоревшего волоса и эпидермиса осуществляют в центрифугах в течение 2—3 мин, куда поступает холодная вода температурой 10—12 °С. Обработанные головы укладывают в перфорированные емкости и после стенания воды направляют в холодильник.

Возможна обработка голов со снятием шкуры. Для этого после отделения рогов и языка делают забеловку шкуры, которую снимают на специальных машинах с вращающимися вальцами. Головы промывают холодной проточной водой и после стенания воды направляют в холодильник.

При использовании голов мелкого рогатого скота для выработки сухих животных кормов их обрабатывают следующим образом: отделяют рога, язык, шпарят и очищают от шерсти (или снимают шкуру), разрубают на две половины, извлекают мозги. Мозги зачищают от сгустков крови и осколков костей и направляют в холодильник, а половинки голов — в цех технических фабрикатов.

Поточно-механизированные линии обработки бараньих голов без снятия шкуры (лобашей) предусматривают подачу голов по скребковому конвейеру в центрифуги для шпарки и очистки от шерсти. Доочистка производится вручную, после чего головы по конвейеру направляют в опалочную печь. Опаленные головы поступают в центрифугу для окончательной мойки. Шерсть отделяют от воды на сетчатом конвейере.