Процесс охлаждения заключается в отводе теплоты от тела, имеющего высокую температуру, к телу с более низкой температурой.

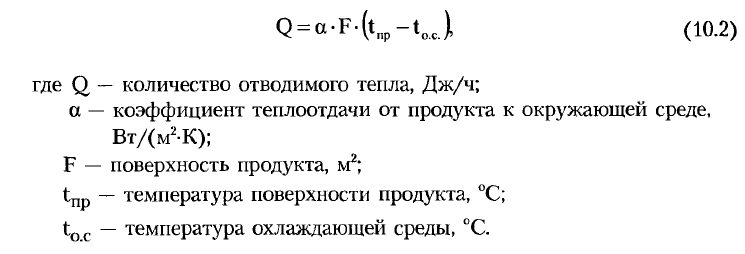

Интенсивность теплоотвода от продукта при охлаждении можно определить, применяя уравнение:

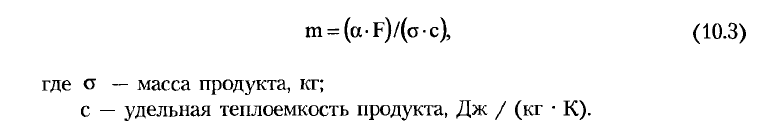

Темп охлаждения определяют из следующего соотношения:

Исходя из требований технологии, необходимо стремиться к быстрому отводу тепла из продукта. Отвод тепла можно ускорить в основном путем повышения коэффициента теплоотдачи и разности температур At. Коэффициент теплоотдачи зависит от вида охлаждающей среды (жидкая или газообразная) и скорости ее движения относительно продукта. Охлаждающие среды в состоянии покоя имеют следующие значения: воздух — 4,6-9,3; лед — 116; жидкость — 230-250 Вт/(м2-К). Скорость охлаждения максимальна при использовании циркулирующих жидких сред и минимальна при охлаждении в воздухе.

Из уравнения (10.1) следует, что наиболее интенсивным теплоотвод будет в первый период охлаждения, когда At имеет максимум. Так как д t —> 0, то скорость охлаждения постепенно уменьшается. Отсюда следует, что для обеспечения высокой скорости процесса охлаждения необходимо поддерживать как можно более низкую температуру охлаждающей среды, которая практически может быть не ниже -3 °С во избежание возможного льдообразования в поверхностных тканях охлаждаемого сырья.

Скорость охлаждения зависит также от размеров и формы тела. Чем больше удельная поверхность продукта, тем интенсивнее процесс охлаждения мяса. Для тел неравномерной толщины решающее значение имеют размеры наиболее толстой части (для туш в области бедра).

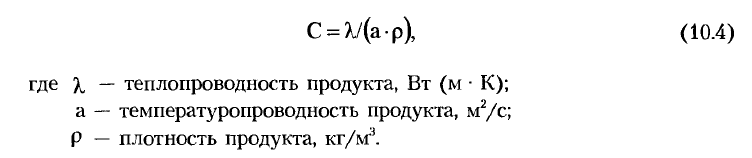

Удельная теплоемкость продукта, от которой зависит темп охлаждения, определяется по формуле:

Теплопроводность зависит от соотношения количества жировой и мышечной тканей, поскольку теплопроводность жировой ткани почти вдвое меньше, чем мышечной. В связи с этим тяжеловесные и более упитанные туши необходимо размещать а камерах ближе к приборам охлаждения.

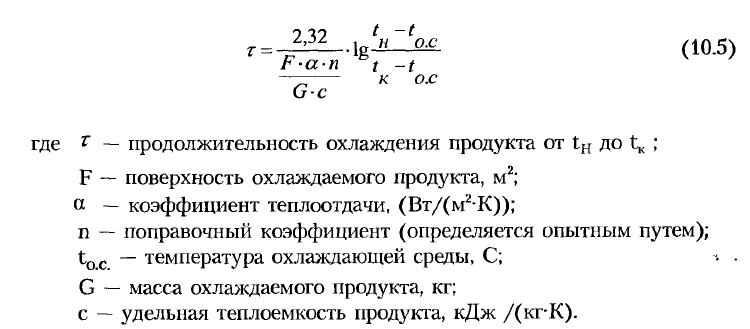

Продолжительность охлаждения животного сырья зависит как от его свойств, так и от условий, при которых протекает процесс. Для расчета величины продолжительности охлаждения рекомендуется пользоваться формулой Д.А. Христодуло, которая включает теплофизические показатели, зависящие от химического состава сырья:

Технологической задачей является уменьшение продолжительности охлаждения продукта за счет увеличения площади охлаждения, применения охлаждающих сред с более высокими значениями коэффициента теплоотдачи а, увеличения его путем циркуляции и снижения температуры охлаждающей среды.

Охлаждающая среда. Процесс охлаждения осуществляется с помощью охлаждающей среды, соприкасаясь с которой продукт отдает свое тепло. Она не должна оказывать вредного влияния на продукт, взаимодействовать с ним и должна быть безопасной для обслуживающего персонала. Кроме того, охлаждающая среда должна быть дешевой, иметь хорошие теплоотводящие свойства и легко поддаваться регулированию.

Мясо и мясопродукты охлаждают в воздушной или жидкой среде — водой или водными растворами натрия и кальция. Воздух является наиболее распространенной и универсальной средой охлаждения.

Недостатками воздушного охлаждения являются возможные потери массы, действие воздуха как окислителя на органические вещества и недостаточная скорость процесса охлаждения вследствие низкого значения коэффициента теплоотдачи от продукта к воздуху. Нежелательные изменения можно свести к минимуму при использовании покрытий. Коэффициент теплоотдачи увеличивают повышением скорости движения воздуха с помощью вентилятора и специальных каналов, направляющих воздушные потоки в камеру охлаждения. При этом возможность повышенного испарения влаги с поверхности продукта может быть устранена регулированием относительной влажности воздуха с помощью воздухоохладителей — кондиционеров.

Охлаждение в жидкой среде ускоряет процесс охлаждения, так как теплоотдача в жидкости происходит во много раз быстрее, чем в воздухе. Продукты охлаждаются погружением в жидкую среду или орошением жидкостью. При таком способе охлаждения потерь массы не наблюдается. Однако использование жидкостей для охлаждения продуктов ограничено ввиду нежелательного их воздействия на продукт — обесцвечивания его поверхности, набухания, просаливания, потерь ценных белковых и экстрактивных веществ, сокращения срока хранения. Охлаждение в воде применяют при охлаждении тушек птицы и субпродуктов, а также мяса и мясопродуктов в водонепроницаемых пленках.

Способы охлаждения мяса. Существует несколько способов охлаждения мяса — медленное (одностадийное), быстрое (двухстадийное), скоростное или шоковое.

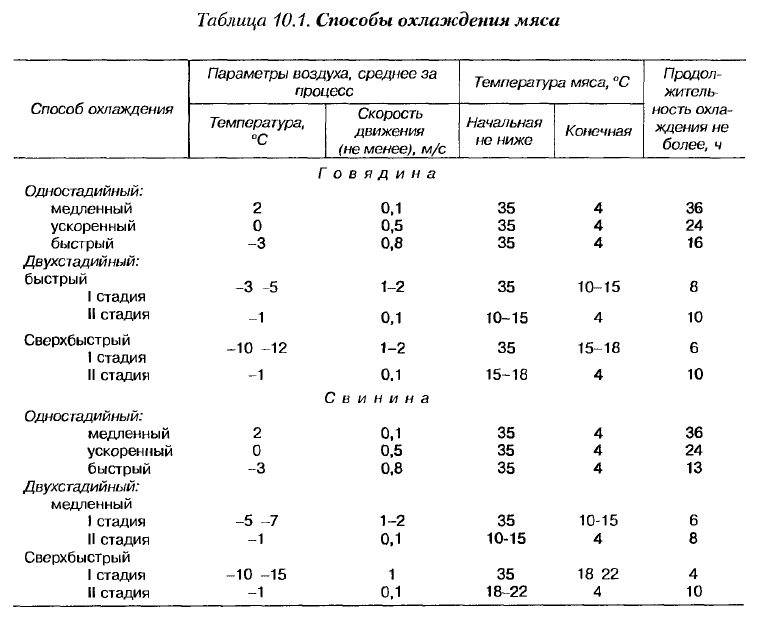

Одностадийным называют такой способ охлаждения мяса, при котором понижение его температуры от начальной до конечной +4 °С осуществляется в одной камере, т.е. в одну стадию. Температуру в камере устанавливают близкую к криоскопическому значению. Интенсификация процесса достигается за счет увеличения скорости движения воздуха от 0,1 до 2,0 м/с и понижения температуры в камере до -3 -е -5 °С (табл 10.1).

При двухстадийном (быстром) охлаждении понижение температуры от начальной до конечной осуществляется в две стадии в камерах охлаждения и доохлаждения.

Вначале туши поступают в камеру охлаждения с низкой температурой -4 ^—12 °С и интенсивной циркуляцией воздуха (1-2 м/с). После достижения на поверхности мяса температуры близкой к криоскопической, проводят доохлаждение при -1 + -1,5 °С и скорости движения воздуха 0,1-0,2 м/с (табл. 10.1). При доохлаждении температура мяса выравнивается по всему объему полутуши.

Примечание. Продолжительность охлаждения баранины при одностадийном быстром охлаждении составляет 7 ч, остальные значения параметров при одностадийном охлаждении такие же, как для свинины и говядины. Продолжительность охлаждения приведена без учета затрат времени на загрузку и выгрузку мяса, которые могут быть приняты равными 4 6 ч в зависимости от вместимости камеры.

Использование быстрого способа охлаждения позволяет увеличить производительность камер охлаждения, снизить потери массы на 20-30 %. Обсемененность мяса быстрого охлаждения ниже, чем полученного при медленном охлаждении, что обеспечивает высокую стабильность сырья при хранении.

Мясо быстрого охлаждения имеет хороший товарный вид за счет образования тонкой корочки подсыхания и сохранения яркого цвета.

Следует, однако, иметь в виду, что при быстром охлаждении особенно на первом этапе воздействия холода может произойти холодное сокращение мышц.

Современные предприятия используют и многостадийные методы охлаждения, которые существенно интенсифицируют процесс. К ним относятся трехстадийный способ и охлаждение по определенной программе. Оба способа предусматривают переменные параметры воздушной среды. При трехстадийном способе температура воздуха на первой стадии охлаждения — -10 —12 С, на второй -5 -7 °С при скорости движения воздуха 1-2 м/с в течение соответственно 1,5 и 2 ч. Третий этап — доохлаждение — производят при температуре около 0 °С и скорости движения воздуха не более 0,5 м/с.

Программное охлаждение говяжьих полутуш осуществляют в начале при -4 + -5 °С и скорости движения воздуха не более 4-5 м/с, затем при 0°С и переменной скорости движения воздуха. Последняя изменяется по определенной программе в пределах от 5 до 0,5 м/с.

|

Преимущества шокового охлаждения мясных туш: минимальные потери массы; сокращение времени охлаждения; уменьшение производственных площадей. |

Скоростное или шоковое охлаждение является современным промышленным способом охлаждения говяжьих или свиных туш. Туши сразу же после убоя проходят через сквозной туннель, в котором подвергаются воздействию низкой температуры воздуха и высоких воздушных потоков.

При этом температура на поверхности продукта быстро снижается, что способствует отводу большой доли тепла (до 40 %) из продукта и значительному уменьшению весовых потерь по сравнению с быстрым охлаждением. При работе с температурой воздуха < 0 °С возникает опасность замораживания тонкого слоя на поверхности продукта. Именно поэтому при охлаждении говяжьих полутуш, для которых характерны высокие доли содержания воды и объемная масса по сравнению со свиными полутушами, работают с более высокими температурами (-5 до -3 °С) и с постепенно снижаемой скоростью воздуха (от 2 м/с до 1 м/с), приводящей соответственно к более длительному пребыванию продукции (до 5 часов) на данном этапе обработки. Стандартными характеристиками скоростного охлаждения свиных полутуш являются температуры окружающей среды от -10 °С до -6 °С при скоростях воздуха от 2 м/с до 3 м/с и времени прохождения через туннель 2 часа. Последующее охлаждение туш проводится периодически в холодильном помещении (температура окружающей среды составляет от -1 до +2 °С, скорость воздуха от 0,1 м/с до 0,3 м/с).