Процесс формования колбас включает наполнение оболочек или форм приготовленным фаршем (шприцевание), вязку батонов или накладывание скрепок на их концы.

Цель формования — придание определенной формы, предохранение от внешних влияний, удобство в обращении.

Традиционная форма колбасных изделий — цилиндрическая, разного диаметра и длины, однако существуют мясопродукты с иной конфигурацией, которую придают фаршу, помещая его в специальные формы.

Согласно действующим стандартам каждый вид и сорт колбасных изделий изготавливают в определенной оболочке. Это необходимо для внешнего различия и имеет технологическое значение. Так, для изделий, подвергающихся в дальнейшем копчению и сушке, употребляют оболочки, имеющие не слишком большой диаметр и обладающие удовлетворительной паро- и газопроницаемостью. Изделия, которые можно употреблять в пищу с оболочкой (сосиски), выпускают в очень тонкой съедобной оболочке. Фаршированные изделия формуют в широких оболочках вручную. В остальных случаях для одного и того же вида и сорта изделий в пределах стандарта можно употреблять различные оболочки. Перед наполнением все кишечные оболочки готовят к шприцеванию.

Подготовка кишечной оболочки заключается в очистке ее от соли и возможных загрязнений, а также в замачивании для придания стенкам кишок эластичности. Кишки подготавливают в специальном помещении.

Соленые кишки встряхивают и промывают от соли в холодной проточной воде 10-15 мин и замачивают в теплой воде (30 °С) в течение 2 ч. Допускается замачивание в холодной воде.

Сухие говяжьи и свиные пузыри, говяжьи пищеводы погружают в теплую воду на 10-15 мин до их использования, другие виды оболочек — вымачивают в течение 12-16 ч в холодной воде.

Для очистки кишок от загрязнений после замачивания их промывают водой, а затем продувают воздухом. Цель продувки — проверка наличия отверстий и прочих дефектов. В местах, где есть отверстие, кишки перерезают, вырезают участки с дефектами. Для снижения уровня микробиологической обсемененности кишечную оболочку рекомендуется после промывки в воде дополнительно замочить в течение 8 ч в 4 %-ном водном растворе молочной или винной кислоты. Затем сырье промывают в холодной воде и 12 ч выдерживают в 1 %-ном растворе триполифосфата натрия (pH 8,0) для нейтрализации кислоты. Подготовленные оболочки разрезают на отрезки установленной длины, перевязывают шпагатом один конец на расстоянии 2-2,5 см от края и прикрепляют этикетку с указанием вида, сорта и диаметра оболочки.

Подготовка белковых оболочек заключается для вареных и полукопченых колбас в замачивании в воде в течение 10 мин, для ферментированных — в смачивании непосредственно перед шприцеванием. Как правило, белковые оболочки нарезают на отрезки длиной 50 см.

|

Требования к шприцам: • отсутствие перетирания эмульсии; • равномерность давления при вытеснении эмульсии; • наличие системы вакуумирования; • оснащение порционно-пере- кручивающими устройствами; • наличие микропроцессорной системы управления режимами формования. |

Шприцевание осуществляется под давлением в специальных машинах-шприцах. Оболочки надевают на цевки шприцев и наполняют. Цевки — это металлические трубки с коническим расширением на конце, прикрепляемом к патрубку шприца, диаметр которых соответствует диаметру оболочки.

Скорость истечения оказывает существенное влияние, как на производительность труда, так и на состояние мясной эмульсии.

Чем больше диаметр цевки, тем меньше скорость истечения, менее выражены изменения в структурной матрице мясной эмульсии, выше производительность оборудования. Однако выработка колбас большого диаметра сопряжена с существенным удлинением процесса последующей термообработки, а в некоторых случаях имеется опасность закисания фарша.

Современные шприцы должны удовлетворять следующим технологическим требованиям:

- не перетирать мясную эмульсию, особенно ее жировой компонент, в противном случае может произойти изменение состояния структуры, размазывание жира, что приведет к расслоению продукта, появлению рыхлости и бульонно-жировых отеков;

- обеспечивать относительно равномерное давление по сечению цевки при вытеснении эмульсии. Наличие разности давлений в периферийной и центральной зонах, сопровождающееся смещением слоев эмульсии друг относительно друга при истечении, вызывает появление дефектов, аналогичных описанным выше. Устранить последствия расслоения эмульсий можно, увеличив продолжительность осадки;

- не врабатывать воздух в мясную эмульсию. Его наличие вызывает образование пор и пустот в готовом изделии, ухудшает цвет, катализирует окисление жира;

- иметь систему вакуумирования эмульсий, что позволяет устранить пористость колбас, образование отеков и улучшить цвет;

- при производстве мелкоштучных изделий шприцы должны быть оснащены порционно-перекручивающим устройством. Специализированные шприцы могут быть оснащены несколькими цевками, пор- ционно-дозирующими устройствами (по массе, объему или длине), устройствами для навешивания колбасных батонов на транспортные средства.

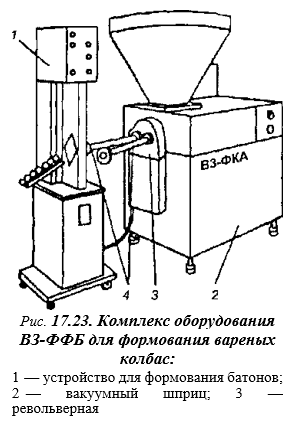

В искусственную оболочку дозирование, как правило, осуществляют по объему и массе, в естественную — по длине. На некоторых шприцовочных аппаратах (линкерах) можно производить шприцевание колбасных батонов одинаковой длины с использованием зажимных устройств и накладыванием металлических скрепок (рис. 17.23).

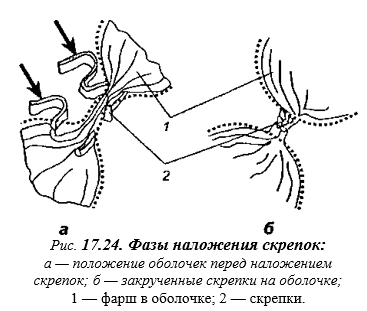

Фарш подается в определенных дозах от вакуумного шприца через цевку в гофрированную оболочку с наложенной первой скрепкой. Одновременно подается электрический сигнал к механизму формования батонов. Оболочка обжимается между батонами, накладываются скрепки на шейки батонов и отрезаются готовые батоны (рис. 17.24).

Выбор типа шприца обусловлен необходимой производительностью, видом и свойствами формуемого фарша, типом используемой оболочки, требуемой точностью дозировки, желательным уровнем механизации.

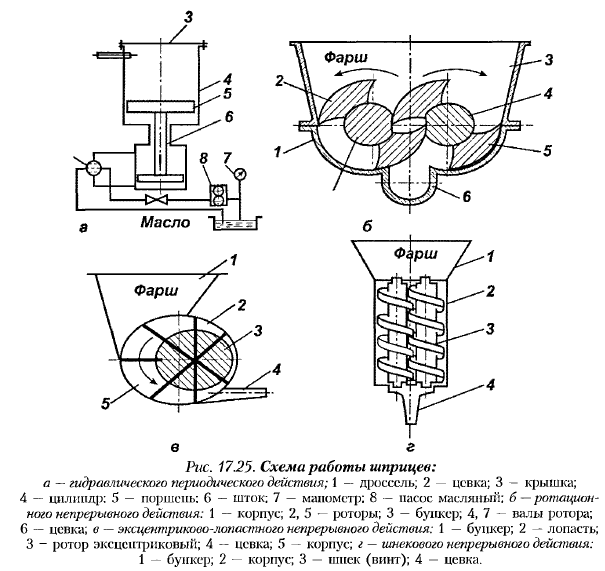

В зависимости от конструкции различают пневматические и гидравлические шприцы — периодического действия, и механические шприцы непрерывного действия.

Схема работы шприцев показана на рис. 17.25.

В механических шприцах поршень приводится в действие через систему шестеренок, в гидравлических — под давлением масла, нагнетаемого под поршнем насосом, работающим от электродвигателя. Поршень пневматического шприца движется под действием сжатого воздуха.

Пневматические и гидравлические шприцы обеспечивают более высокие давления вытеснения, в связи с чем их применяют преимущественно для формования грубоизмельченных эмульсий копченых колбас. Быстродействующие вакуумные шнековые шприцы имеют более высокую производительность, дают возможность удалить пористость колбас, образование отеков, уменьшить расход оболочки благодаря более плотному ее заполнению.

Шнековые шприцы в основном предназначены для работы с мясными эмульсиями вареных колбас, сосисок и сарделек.

В процессе шприцевания должны сохраняться качество и структура фарша. Система транспортировки фарша, используемая в современных вакуумных роторных шприцах через ротор с лопатками, предотвращает такой недостаток, как возникновение обратных потоков и связанного с этим смазывания рисунка колбас.

Плотность набивки фарша в оболочку регулируется в зависимости от вида колбасных изделий, массовой доли влаги и вида оболочки. Фаршем вареных колбас оболочки наполняют наименее плотно, иначе во время варки вследствие объемного расширения эмульсии оболочка может разорваться. Копченые и сырокопченые колбасы шприцуют наиболее плотно, так как объем батонов сильно уменьшается при сушке.

|

Давлеиие шприцевания, • 4~6 — сосиски, сардельки; • 5~6 — вареные колбасы; • 6~8 —- полукопченые колбасы; • 13 — сырокопченые колбасы. |

При шприцевании большое значение имеет правильность выбора цевок. Внешний диаметр цевок должен совпадать с внутренним диаметром надеваемой на них оболочки. Для полукопченых, варено-копченых, сырокопченых и сыровяленых колбас рекомендуется применять цевки, диаметр которых на 10 мм меньше диаметра оболочки.

При широкой оболочке нельзя применять узкую цевку, т.к. процесс шприцевания будет замедляться и под оболочку может попадать воздух.

Как правило, при шприцевании оболочки на цевку надевают вручную. Для интенсификации этого процесса рекомендуется использовать сменные цевки, кишконадеватели и вертушку (патрубок, имеющий два изгиба), которую соединяют с отверстием в цилиндре шприца для выхода фарша только с одной стороны. В то время, как на одну из трубок надевают оболочку, через вторую происходит шприцевание мясной эмульсии. В процессе шприцевания необходимо соблюдать равномерную подачу и распределение фарша по объему батона. Для удаления воздуха из оболочки нужно верхнюю часть ее оставлять на цевке приоткрытой. Целлофановую оболочку надевают на цевку сухой и завязанным концом доводят почти до конца цевки. Подачу фарша в широкие оболочки осуществляют при регулировании скорости подачи: в начале — при слабом давлении, а затем — без рывков постепенно увеличивая скорость подачи эмульсии. Шприцевание фарша в металлические формы (мясные хлебы) производят как можно плотнее, причем перед заполнением внутреннюю поверхность форм смазывают жиром, чтобы фарш не пригорал при термической обработке.

Для уплотнения, повышения механической прочности, придания отличительного товарного знака, образования петли подвешивания батонов, колбасные батоны после шприцевания перевязывают шпагатом. Схема вязки для каждого наименования колбасы указана в технических условиях. Вареные колбасы большого диаметра и копченые колбасы перевязывают через каждые 3-5 см, что предохраняет их от разрыва оболочки при термообработке. Сосиски и сардельки не перевязывают, а перекручивают. При использовании белковых и полимерных оболочек вязку шпагатом (либо наложение клипс) делают только на концах батонов, т.к. на их поверхности литографическим методом заранее наносится необходимая информация о готовой продукции. В последнее время используют клипсы с петлей для навешивания на рамы.

В процессе шприцевания вместе с фаршем в оболочку может попасть воздух, для удаления которого оболочки сырых колбас прокалывают в нескольких местах штриковкой. Наличие воздуха создает пористость, крупные пустоты-фонари, снижает стойкость готовой продукции при хранении, ухудшает ее товарный вид. Полимерные оболочки, а также оболочки, наполненные фаршем на вакуумных шприцах, не штрикуют.

При вязке и навешивании колбасных батонов необходимо соблюдать ряд требований. Перевязанные батоны не должны долго лежать на столе, так как возможна быстрая порча продукта. Батоны навешивают на рамы на определенном расстоянии так, чтобы они не касались друг друга и вся поверхность при термообработке подвергалась воздействию дыма и горячего воздуха. Если батоны будут соприкасаться друг с другом, могут образоваться «слипы» — неокрашенные (необжаренные) светлые пятна на поверхности батона. Норма навешивания колбасных батонов на 1 м палки составляет (в шт.): для батонов в говяжьих синюгах — 4, в бараньих синюгах — 5, в искусственной оболочке — 8, в кругах, свиных гузенках, пикалах — 10, в черевах кольцами — 12, в узких черевах (сардельки) — 50, в бараньих черевах (сосиски) — 72.

При размещении батонов колбас в оболочке большого диаметра (120-150) в искусственной оболочке используют рамы специальной конструкции, оснащенные 6-7 наклонными полками для укладки батонов.

Линии для производства колбас. Оборудование для измельчения и перемешивания и формования может быть интегрировано в производственные линии и соединено с транспортерами таким образом, что возможна полная автоматизация производственного процесса.

На крупных современных предприятиях вместо ручной вязки колбасных батонов используют универсальные автоматы, состоящие из вакуумных шприцев, устройств для формования и навешивания колбас, сосисок и сарделек (рис. 17.28). На таких автоматах можно изготавливать все виды колбас в любых оболочках разных диаметров. Использование данного оборудования обеспечивает высокое качество изделий, точность порционирования и возможность быстрой переналадки с одного вида продукции на другой.

Использование автоматизированных линий позволяет улучшить сани-тарно-гигиенические условия производства, повысить и стандартизировать качество изделий, а также резко снизить затраты труда на транспортных операциях.

Новым направлением в формовании колбас является система непрерывного производства «безоболочных» изделий. В системе используются два вакуумных шприца. Один из них обеспечивает постоянное вытеснение фарша, который при помощи головки экструдирования аккуратно обволакивается тонким слоем специальной оболочки (Vega Casing фирмы Ruiteuberg),поступающей из другого шприца. Оболочка, проходя через ванну со специальным раствором, фиксируется и подается на ленточные транспортеры, а затем навешивающее или отрезное устройство. Высокая производительность, сокращение затрат на оболочку и эксплуатационная гибкость отличают эту уникальную систему от традиционного оборудования.