Классическая технология термической обработки колбасных изделий состоит из нескольких процессов: осадки, обжарки, варки, охлаждения, копчения, запекания и сушки. Необходимость проведения той или иной стадии зависит от вида изготовляемых изделий.

Назначение тепловой обработки состоит в доведении колбасных изделий до готовности, придания им товарного вида и стойкости при хранении.

Технология некоторых видов колбасных изделий предусматривает перед тепловой обработкой осадку.

Задачи тепловой обработки колбас:

- доведение продукта до кулинарной готовности;

- формирование органолептических показателей (внешнего вида, цвета, запаха, вкуса, консистенции);

- обеспечение санитарно-гигиенической безопасности;

- повышение стойкости продукта при хранении.

Осадка

Осадка — это процесс выдержки батонов, нашприцованных в оболочку, в подвешенном состоянии при температуре 2-8 °С и относительной влажности воздуха 80-85 %. Продолжительность осадки составляет для вареных колбас 2-3 часа, полукопченых 2-6 часов, варено-копченых 24-48 часов, сырокопченых и сыровяленых 5-7 суток.

Кратковременная осадка вареных и полукопченых колбас преследует несколько целей:

- восстановление связей между составными частями фарша, нарушенных во время шприцевания, и завершение процесса вторичного структурообразования;

- развитие реакций, связанных со стабилизацией окраски фарша, которые продолжаются при последующих обжарке и варке;

- подсушивание оболочки, что обеспечивает хороший товарный вид колбасным батонам после обжарки.

При кратковременной осадке рекомендуется в осадочной камере поддерживать циркуляцию воздуха с помощью воздухоохладителей, чтобы в необходимой мере подсушить оболочку.

При длительной осадке сыровяленых и сырокопченых колбас, наряду с указанными выше процессами, первостепенное значение приобретает созревание фарша под действием тканевых ферментов и микроорганизмов. Созревание начинается в мясе непосредственно после убоя, продолжается в период посола, осадки и копчения и завершается во время сушки.

В период длительной осадки сырокопченых колбас циркуляция воздуха должна быть естественной, потому что излишнее высыхание поверхностного слоя колбасного батона может отрицательно повлиять на последующие процессы копчения и сушки.

Осадочную камеру оборудуют подвесными путями. Для создания необходимого режима в камере монтируют пристенные батареи или воздухоохладители.

На большинстве отечественных предприятий осадку вареных и полукопченых колбас проводят не в специальных камерах, а по пути прохождения колбас из шприцовочного отделения в обжарочное в течение 20-60 мин в неохлаждаемых помещениях при температуре 15-25 °С.

Воздействие нерегулируемых температурно-влажностных условий может вызвать закисание фарша и восстановление нитрита натрия до молекулярного азота. В результате, имеется опасность микробиологической порчи колбас, появления местного обесцвечивания (серые пятна на разрезе), пористости структуры (за счет выделения газообразного азота).

Использование современных технологических приемов для стабилизации структуры фарша и окраски колбас, а также современного вакуумного оборудования для измельчения и шприцевания фарша позволяет в некоторых случаях исключить осадку.

Обжарка

Обжарке (высокотемпературному копчению) подвергают вареные и полукопченые колбасы, сосиски, сардельки.

В результате обжарки упрочняется структура, завершается стабилизация окраски фарша, появляется специфический вкус и аромат копчения. Параметры процесса в основном зависят от вида, размера изделия и конструкции обжарочной камеры. Обжарка продолжается от 30 мин до 2,5 ч при температуре от 60 до 110 °С, относительной влажности воздуха 10-15 %, скорости движения воздуха 2 м/с. При этом, как правило, процесс проводят в две фазы:

- I фаза — подсушка при 50-60 °С;

- II фаза — собственно обжарка при максимальных температурах.

В конце обжарки температура в центре колбасного батона должна достигать 40-45 °С для изделий малого диаметра и 30-35 °С для мясопродуктов в широкой оболочке.

|

Задачи обжарки: • упрочение структуры; • завершение реакций цветообра- зования; • придание вкуса и аромата копчения; • удлинение срока хранения. |

При воздействии горячих дымовых газов на колбасные батоны имеет место ряд важных физико-химических процессов.

|

Режимы обжарки: • I фаза — подсушивание оболочки t = 50-60 °С, ср = 10-20 %, v=2 м/ с; • II фаза — собственно обжарка t = 90-110 °С, ср = 10-12 %, о = 2 м/ с t в центре батона = 40~45 °С. |

В результате взаимодействия белков оболочки, преимущественно коллагена, с фенольной и альдегидной фракциями дыма (фракция дубления) происходит денатурация белков и высушивание оболочки. Благодаря этому оболочка приобретает приятный золотисто-красный цвет, повышается ее механическая прочность, снижается гигроскопичность, устраняется специфический сырой запах. Продукт становится более устойчивым к воздействию микроорганизмов.

Денатурационно-коагуляционные процессы частично затрагивают и белковые вещества мясных эмульсий, особенно в периферийной части. Это способствует фиксации формы изделия.

Режимы обжарки способствуют интенсификации реакции цветообразования, так как температура 25-30 ° С благоприятна для развития микрофлоры и повышения активности ферментов. При участии тканевых редуцирующих веществ и фермента нитритредуктазы, стимулирующего превращение нитрита в окись азота, метмиоглобин восстанавливается до нитрозомиоглобина. При применении низких температур и соответственно увеличении продолжительности обжарки ускоряется распад нитрата до молекулярного азота, что приводит к появлению пористости и бледно-серого цвета. В случае слишком высокой температуры и чрезмерно быстрого нагрева на поверхности батонов появляются ожоги и увеличиваются потери массы.

Под воздействием коптильных веществ дыма продукт приобретает приятный специфический запах и привкус копчения. Этот процесс во многом зависит от состояния и влажности оболочки. При влажной поверхности оболочки ее капилляры заполнены влагой, вследствие чего удельная поверхность поглощения дыма снижается. По мере обезвоживания оболочки ее способность к сорбции коптильных веществ увеличивается. Вместе с тем, при чрезмерном высушивании оболочки, сопровождающимся усадкой и сужением микрокапилляров, степень сорбции вновь может упасть. При обжарке температура поверхности продукта должна быть выше точки росы, чтобы предотвратить конденсацию водяных паров.

Осадка не обеспечивает достаточного уровня подсушивания оболочки, поэтому режим обжарки должен быть двухфазным: подсушка и собственно обжарка.

В процессе обжарки происходит испарение влаги не только самой оболочки, но и части слабосвязанной влаги самого фарша. Потери массы довольно значительны и составляют для сосисок 10-12 %, вареных колбас — 4-7 %, полукопченых — до 7 %. Следует помнить, что если при подсушивании желательно повышение скорости испарения влаги, то при собственно обжарке необходимо стремиться к ее понижению. Это связано с тем, что высокие скорости испарения влаги вызывают как увеличение потерь массы (повышение температуры на 10 °С увеличивает скорость испарения на 10-15 %) и снижение выхода готовой продукции, так и интенсивный перенос окиси азота в периферийные слои колбасного батона, в результате чего образуется окрашенное кольцо по периферии при очень бледном цвете изделия в центре.

Потери массы при обжарке существенно зависят от влажности дымовоздушной смеси и от скорости ее движения. Так, при снижении относительной влажности с 12 до 5 % скорость испарения возрастает на 30 %, а при относительной влажности 3 % оболочка теряет эластичность и трескается. При относительной влажности выше 25 % ход обжарки замедляется, и оболочка долго сохраняет серую окраску.

Скорость движения дымо-воздушной смеси до 2 м/с при обжарке обеспечивает минимальные потери массы при хорошем развитии окраски, более 3 м/с — ухудшает качество за счет неравномерности окраски. По этим причинам подсушку и обжарку производят при относительной влажности воздуха 10-12 % и скорости движения среды 2 м/с, причем за 15-20 мин до окончания процесса обжарки влажность в камере повышается до 52 ± 5 % «во избежание образования излишней морщинистости оболочки.

На качество обжарки оказывают влияние не только температура, продолжительность процесса, относительная влажность и скорость движения воздушно-дымовой смеси, но и концентрация коптильных веществ, направление движения потоков, расположение батонов в камере. Необходимо принимать во внимание, что коэффициент испарения выше при движении среды перпендикулярно поверхности, поэтому обжарку следует вести именно при таких условиях, особенно на первой фазе обжарки. Кроме того, окраска батонов будет бледной, если они защищены от непосредственного воздействия горячей дымо-воздушной смеси; при этом прямой контакт поверхности колбасных батонов с горячим потоком может привести к ожогу оболочки.

Колбасный фарш является хорошей средой для развития микрофлоры. Под воздействием высоких температур при обжарке, а также осаждения бактерицидных фракций дыма на поверхности и в периферийных слоях батонов происходит гибель вегетативных форм микроорганизмов. Наряду с этим температура внутри батона, особенно большого диаметра, некоторое время находится в пределах, благоприятствующих деятельности ферментов и микроорганизмов (25-35 °С). Это обстоятельство, а также задержка партий колбас более чем на 30 мин между этапом обжарки и варки может привести к активизации роста микроорганизмов, закисанию фарша и ухудшению окраски (серые пятна на разрезе).

Обжарку проводят в стационарных камерах с огневым, паровым или газовым обогревом, а также в комбинированных камерах или термоагрегатах непрерывного действия.

При использовании коптильных препаратов поверхностную обработку колбас проводят после подсушки. Коптильный препарат распыляют и по трубопроводу направляют в воздуховод камеры, где температура воздуха не менее 100 °С. Мелкораспыленный препарат в виде паровоздушной смеси поступает в термокамеру. Расход препарата к массе обрабатываемого продукта составляет 1-1,5 %.

Обжаривают колбасные изделия без использования дыма в камерах с газовым, паровым или электрическим обогревом при обычных режимах обжарки.

Варка

После обжарки все колбасы, за исключением сыровяленых и сырокопченых, направляют на варку.

Варка является завершающим этапом тепловой обработки, после которого колбасный фарш превращается в продукт, полностью готовый к употреблению.

Физико-химические изменения при варке, связанные с денатурацией мышечных белков, дезагрегацией коллагена, формированием органолептических свойств и микробиологической стойкости продукта изложены ранее (глава 11).

Задачи варки:

• доведение продукта до кулинарной готовности;

• формирование органолептических свойств;

• обеспечение стойкости при хранении.

Отличительной особенностью варки фаршевых изделий является образование прочной упругой пространственной структуры, которая сохраняется при удалении оболочки. Только после варки окончательно формируется характерный цвет, вкус, аромат и кулинарная готовность.

Варка обеспечивает гибель гнилостной микрофлоры и уничтожение вегетативных форм микроорганизмов (99 %), что является гарантией безопасного употребления продукта.

Для варки колбасных изделий греющий средой служит горячая вода, острый пар или паровоздушная смесь. При варке в котлах горячей водой потери массы продукта меньше, деформация оболочки (морщинистость) менее выражена, лучше сохраняется окраска оболочки. Однако данный способ требует значительных затрат рабочей силы на транспортные операции и применяется в основном на предприятиях малой мощности.

Варка острым паром или паровоздушной смесью менее трудоемка и более экономична, поэтому получила большее распространение. В процессе тепловой обработки необходимо строго контролировать температуру, относительную влажность и скорость циркуляции греющей среды в зависимости от технологических требований, предъявляемых к тому или иному виду мясопродуктов.

Для достижения целей варки достаточно нагрева до 68-72 °С в центральной части продукта. Температура греющей среды перед загрузкой в камеры для варки должна быть около 100 0 С, во время варки ее поддерживают на уровне 75 °С и к концу варки повышают до 85 °С. При превышении регламентируемой температуры может произойти разрыв оболочки вследствие неравномерного расширения фарша или перевар колбас, который характеризуется сухой, рыхлой консистенцией готовых изделий. Слишком высокая температура и интенсивный нагрев вызывают усадку белковой матрицы фарша, сморщивание оболочки, оплавление шпика и снижение выхода.

Мягкие режимы обработки при температуре греющей среды 75-80 °С обеспечивают меньшие потери при варке и более сочную и нежную консистенцию, однако, удлиняют технологический процесс.

При низкой температуре или недостаточной продолжительности варки не достигается кулинарная готовность. Изделия отличаются липкой консистенцией, более темной окраской и меньшей стойкостью при хранении.

Конечная температура нагрева должна быть 68-70 °С в центре продукта. Выбор таких температурных параметров обусловлен завершением денатурации мышечных белков, гидролизом 20-45 % коллагена, т.е. достижением кулинарной готовности, а также уничтожением вегетативных форм микроорганизмов.

Контролируя уровень относительной влажности греющей среды, необходимо следить за тем, чтобы температура поверхности батонов оставалась ниже значений, соответствующих точке росы, в противном случае резко возрастает интенсивность испарения влаги и, следовательно, снижается выход продукта.

Для недопущения закисания фаршей и возможной потери цвета центральной зоны продуктов интенсивность подвода теплоты должна обеспечить непрерывный рост температуры в оптимальном для термофильных микроорганизмов интервале 45-65 0 С.

Важным условием получения качественных колбасных изделий является соблюдение длительности нагрева, что зависит от состава и теплопроводности фарша, диаметра батонов, вида оболочки, температуры батонов после обжарки, вида греющей среды и применяемого оборудования.

Продолжительность процесса при варке колбас в воде можно рассчитать, исходя из того, что на прогрев 1 мм диаметра требуется 1 мин 15 с.

В одной термокамере можно варить только один вид и сорт колбас одинакового диаметра. Во избежание замедления процесса прогрева и образования обесцвеченных участков («слипов») необходимо следить, чтобы батоны при варке не касались друг друга.

Наиболее совершенным оборудованием для проведения сразу нескольких стадий термической обработки колбасных изделий (осадки, обжарки и варки) являются комбинированные термокамеры и термоагрегаты непрерывного действия, оснащенные программным управлением.

При производстве сосисок без оболочек технологический процесс несколько модифицируется. Подготовленную мясную эмульсию нагнетают под давлением 6-8 • 105 Па в специальные фторопластовые гильзы и нагревают посредством пара или горячего воздуха либо с помощью ТВЧ или СВЧ электромагнитного поля до 55 °С для образования скоагулированного поверхностного слоя. Затем сосиски извлекают из гильзы, помещают индивидуально в ячейки конвейера, на котором они последовательно проходят стадии обжарки, варки и охлаждения. Готовые сосиски с температурой 12-15 °С поступают на групповую (по 6-12 штук) вакуумную упаковку и маркировку.

Запекание

Обработку изделий горячим воздухом или воздушно-дымовой смесью применяют при производстве мясных хлебов. Как правило, запекание проводят в несколько стадий, постепенно повышая температуру греющей среды от 70 до 150-180 °С.

Особенности запекания мясных

хлебов:

- образование поверхностного уплотненного слоя;

- избыточное напряжение при парообразовании в середине

- изделия;

- повышенная нежность и сочность;

- повышенный выход.

При запекании коэффициент теплоотдачи меньше, поэтому температуру греющей среды поддерживают на более высоком уровне.

Конечная температура в центре продукта — 70 °С. Хотя физико-химические процессы, происходящие при варке и запекании сходны, в последнем случае имеются некоторые специфические особенности.

В результате прямого контакта поверхности мясных хлебов с греющей средой происходит интенсивное кратковременное испарение влаги и образование поверхностного уплотненного слоя, который препятствует дальнейшей эвакуации воды (как в виде пара, так и бульона) из продукта. Выход готовой продукции при запекании больше, чем при варке.

Происходящее внутри изделия парообразование создает избыточные напряжения, расширяющие продукт, вследствие чего улучшается его внешний вид, консистенция, нежность и сочность.

Охлаждение

|

Задачи охлаждения: предотвращение развития микрофлоры; уменьшение потерь массы; сохранение товарного вида. |

После тепловой обработки колбасные изделия немедленно охлаждают до температуры 15 °С.

После термообработки в готовых изделиях остается небольшая часть микрофлоры, которая при достаточно высокой температуре колбас (30-35 С’С) может начать активно развиваться. Поэтому после варки температура в центре колбасных батонов должна быть быстро понижена так, чтобы этот наиболее опасный температурный интервал был пройден как можно быстрее. Необходимо учитывать, что охлаждение продукта сопровождается интенсивным испарением влаги, что уменьшает выход продукции. Охлаждение вареных колбасных изделий в оболочке проводят в две стадии: в начале водой, затем воздухом.

Охлаждение холодной водопроводной водой (10-15 °С) путем душирования длится 10-15 мин, при этом температура внутри батона снижается до 35-30 °С.

Для сокращения расхода воды и улучшения товарного вида при охлаждении можно применять форсунки с мелким распылением воды.

Охлаждение водой позволяет повысить коэффициент теплоотдачи и скорость снижения температуры, уменьшает потери массы за счет испарения (почти в 8 раз по сравнению с воздушным охлаждением), предотвращает деформацию и морщинистость оболочки, обеспечивает удаление с поверхности батонов возможных загрязнений (жир, бульон, сажа и т.п.) Колбасы в целлофановой оболочке под душем не охлаждают.

Доохлаждение батонов проводят в камерах с температурой 4 °С и относительной влажности воздуха 95 % в течение 4-8 ч. К концу охлаждения температура в центре изделий не должна превышать 8-15 °С.

Охлаждение колбас до более низкой температуры не рекомендуется, т.к. при последующем транспортировании и реализации они могут увлажняться в результате конденсации влаги на их поверхности. При этом оболочка тускнеет, внешний вид ухудшается и создаются благоприятные условия для развития плесеней.

Охлаждение воздухом дает возможность снизить температуру в центре до требуемого уровня, подсушить оболочку, подготовить продукцию для хранения и реализации.

Охлаждение полукопченых колбас после варки и варено-конченых колбас после первичного копчения осуществляют в естественных условиях при температуре не выше 20 °С в течение соответственно 2 3 и 5-7 ч.

Горячее и холодное копчение

Горячему копчению подвергают полукопченые и варено-копченые колбасы после варки, т.е. после завершения денатурационно-коагуляционных превращений белков и уничтожения вегетативной микрофлоры.

Это дает возможность использовать достаточно высокие температуры копчения (35~ 50 °С) и сократить длительность процесса.

Полукопченые и варено-копченые колбасы коптят фактически дважды: полукопченые — сначала на этапе обжарки, а затем перед сушкой при температуре 35-50 °С в течение 24-12 часов; варено-копченые — перед варкой при 50- 60 °С в течение 60-120 мин и после варки в течение 12 24 ч при температуре 40~50 °С или 48 ч при 30-35 °С.

|

Задачи копчения колбас: • формирование органолептических свойств; • консервирующее действие. |

Холодному копчению при температуре 18-22 °С подвергают сырокопченые и полусухие колбасы. Продолжительность копчения от 2 до 5 сут в зависимости от вида колбас.

Скорость процессов насыщения фарша коптильными веществами и обезвоживания фарша зависит от температуры среды и структуры фарша. При горячем копчении эти процессы заканчиваются значительно раньше, чем при холодном.

В процессе копчения колбасы приобретают приятный вкус, аромат и цвет, упрочняется оболочка и поверхностный слой продукта. В результате бактерицидного и антиокислительного воздействия некоторых фракций дыма, а также обезвоживания повышается стойкость изделий при хранении. Копчение колбасных изделий осуществляют в стационарных и универсальных камерах, а также термоагрегатах.

Сушка

Сушат сырокопченые, сыровяленые, варено-копченые и полукопченые колбасы.

Цель сушки — понизить влажность продукта и увеличить относительное содержание поваренной соли и коптильных веществ в колбасных изделиях для увеличения продолжительности хранения.

Если при сушке полукопченых и варено-копченых колбас происходит лишь некоторое обезвоживание, то сушка сырокопченых колбас относится к числу наиболее сложных технологических процессов. Сырые колбасы изготавливаются без тепловой обработки, достаточной для пастеризации продукта, однако к концу сушки они приобретают требуемую структуру, вкус, аромат и становятся микробиологически надежным продуктом с длительным сроком хранения.

Это происходит благодаря сложным физико-химическим и биологическим изменениям, которые рассмотрены в разделе «Ферментированные колбасы».

Сушат колбасы в специальных камерах при определенной температуре и влажности воздуха. С целью поддержания постоянного температурновлажностного режима используют кондиционеры. Колбасы развешивают на вешалах или рамах, которые размещают в несколько ярусов в зависимости от высоты помещения. В одном ярусе необходимо размещать батоны с одинаковым диаметром на определенном расстоянии друг от друга для свободной циркуляции воздуха.

Режимы и длительность сушки разных видов колбас неодинакова. Полукопченые колбасы сушат при температуре 10-12 °С и относительной влажности воздуха 76 ± 2 % в течение 1-2 сут. Этот вид колбас направляют на сушку в том случае, если влажность их выше допустимого, а также когда они предназначены для транспортировки.

Варено-копченые сушат 2-3 сут до приобретения плотной консистенции и достижения стандартной массовой доли влаги. В полукопченых колбасах содержание влаги составляет 40-45 %, варено-копченых — 30-40 %, сырокопченых 25-30 %.

Сырокопченые колбасы сушат 25-30 суток, а иногда и больше при переменных режимах сушки.

Техническое оснащение процесса тепловой обработки

Обжарку, варку, охлаждение, копчение мясных продуктов проводят в отдельных камерах либо в термоагрегатах. Раздельная обработка в обжарочных, варочных, коптильных камерах сопряжена с потерями тепла и большими затратами труда для передвижения рам из одной камеры в другую.

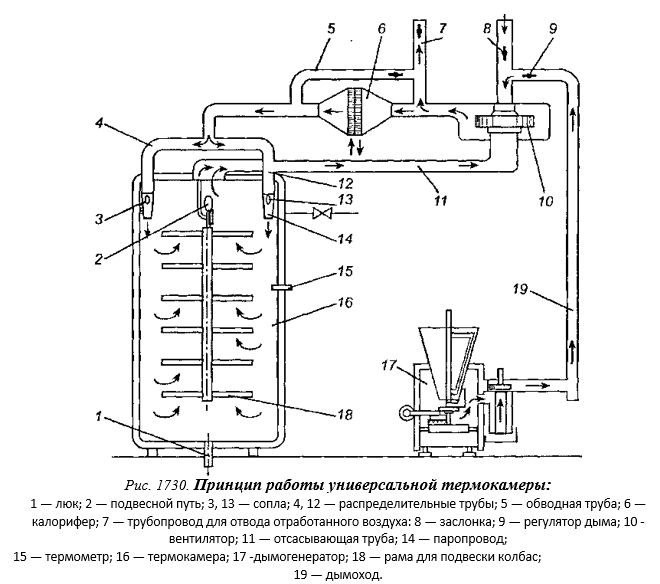

Предпочтительнее использовать либо универсальные камеры периодического действия, в которых последовательно проводят процессы обжарки, варки и охлаждения, либо термоагрегаты непрерывного действия. Универсальные термокамеры представляют собой теплоизолированный шкаф с двухстворчатой дверью Продукт загружают в камеру по подвесному пути. В современных термокамерах предусмотрена возможность соединения произвольного количества модулей (камер, рассчитанных на две, три и больше рам). Каждый модуль может работать независимо друг от друга.

В верхней части камеры находятся вентилятор, калорифер и система воздухораспределения.

Процесс термообработки происходит за несколько последовательно выполняемых операций при неподвижном состоянии продукции.

Подсушка продукта осуществляется горячим воздухом, подаваемым вентилятором. Воздух нагревается, проходя через калорифер (рис. 17.30). По распределительным трубам он подается к соплам; дымоход при этом перекрыт заслонкой.

В процессе варки в камеру подают острый пар. При копчении открывают заслонку и дым из дымогенератора поступает с помощью вентилятора в камеру. Камеры имеют микропроцессорную систему управления.

Достоинство универсальных термокамер заключается в возможности моделировать режимы тепловой обработки при выработке широкого ассортимента изделий. Это особенно удобно для предприятий небольшой мощности. Применение универсальных термокамер способствует сокращению продолжительности технологических процессов, экономии энергии и трудовых затрат, минимизации потерь массы, улучшению качества продукции и его стандартизации.

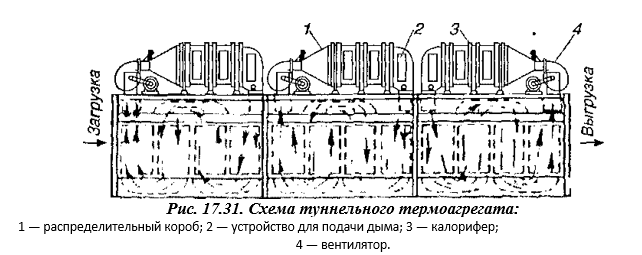

Комбинированную термообработку в туннельных термоагрегатах проводят последовательно по мере перемещения продукта в зонах подсушки, обжарки, варки, а иногда и охлаждения.

В зависимости от способа перемещения продукта внутри туннеля термоагрегаты делят на рамные и цепные. Наибольшее распространение получили рамные агрегаты, в которых колбасные изделия навешивают на рамы. Задняя стенка рам выполнена сплошной. Агрегат представляет собой сплошной туннель с дверями, имеющий зоны подсушки горячим воздухом, обжарки дымовоздушной смесью и варки увлажненным воздухом (рис. 17.31). Зоны образуются соответствующими потоками теплоносителей, не имеющими резко выраженных границ. Потоки теплоносителей создаются вентиляторами. В каждой зоне помещается по четыре рамы.

Продолжительность термообработки может быть фиксированной (20 мин) или регулироваться. В первом случае температура воздуха в первой зоне 60 70 °С ив каждой последующей зоне увеличивается на

10 ч- 15 °С.

Во втором — температура среды во всех зонах практически одинакова — 80 -г 100 °С. Таким образом, необходимая температура прогревания батона достигается за счет продолжительности его пребывания в отдельных зонах. Чаще всего термоагрегаты применяют для тепловой обработки сосисок и сарделек.