Функции упаковки. Логическим завершением технологического процесса производства мясных продуктов является современная и качественная упаковка. От того, насколько удачно подобрана упаковка, во многом зависит судьба продукта: эффективность его продаж и продвижение на рынке сбыта. С развитием техники и технологий функции упаковки расширяются. Из инертного барьера между пищевым продуктом и окружающей средой она в настоящее время все больше превращается в фактор производства.

С ее помощью можно защитить продукт от механических повреждений и микробиологического загрязнения, химических изменений, потерь влаги. Применение упаковки позволяет продлить срок хранения. Упаковка обеспечивает потребителя необходимой информацией об изделии, делает товар привлекательным на вид, удобным в транспортировке, хранении и употреблении.

Упаковка может быть активной и направленно изменять состав продукта, если при ее изготовлении применены биологически активные вещества с иммобилизированными ферментами.

По назначению упаковку подразделяют на потребительскую, групповую, транспортную.

Потребительская упаковка, как защитная оболочка, сопровождает продукт до его потребления. Каждая потребительская упаковка содержит небольшую массу продукта.

Групповая упаковка содержит несколько однородных фасовок одного продукта (например сосисок).

Транспортную упаковку производят для создания единого груза с целью облегчения транспортирования и защиты продукта от внешнего загрязнения.

Требования к упаковочным материалам. К материалам, используемым для упаковки мясных продуктов, существует ряд требований. Следует заметить, что в зависимости от вида упакованного продукта, не все эти требования должны быть соблюдены. Для мясных продуктов они зависят от того, обладает ли изделие биохимической активностью (свежее мясо, натуральные полуфабрикаты) или ферменты в нем инактивированы в результате тепловой обработки (колбасы, копчености, готовые блюда и др.). В первом случае упаковка требует определенной пористости и должна обеспечивать газообмен. Снижение содержания влаги в мясе приводит к ухудшению его качества. С экономической точки зрения это очень важный показатель. Упаковочный материал должен уменьшать или полностью устранять потери влаги. Способность упаковочной пленки обеспечить этот показатель определяется ее паронепроницаемостыо.

Для готовых мясных продуктов необходимым требованием к упаковке является обеспечение герметичности и наличие барьерных свойств. При упаковке быстрозамороженных готовых блюд учитывается возможность последующего микроволнового нагрева (металлизированные полимерные материалы).

Для упаковки продуктов сложной конфигурации на первый план выдвигается способность к усадке при нагревании в случае плотного облегания или растягиванию и сжиманию без применения нагрева.

Общим требованием для упаковки всех видов мясных продуктов является защита от микробиальной порчи, а также побочных эффектов при контакте с изделиями (диффузия из полимера посторонних веществ, химические реакции между пленкой и мясом, изменение органолептических показателей).

Упаковка — основное средство демонстрации содержащегося в ней продукта. Поэтому при выборе материала следует учитывать его прозрачность для доступности визуального обзора, а также пригодность для нанесения печати. Наконец материал упаковки должен быть рентабельным по отношению к продукту. Например, продукт, продаваемый по высокой цене, может оправдать значительно более высокую стоимость упаковки, чем дешевые продукты.

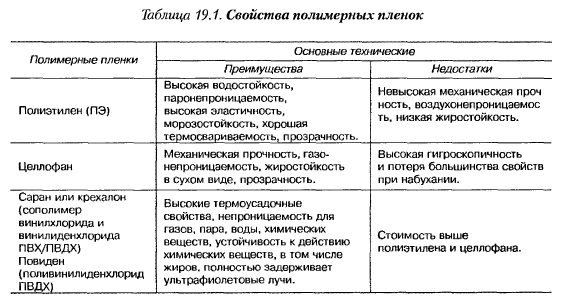

Упаковочные материалы. При упаковке мясной продукции применяют полимерные пленки, бумагу, алюминиевую фольгу или комбинированные материалы. Основные свойства наиболее распространенных полимерных пленок приведены в табл. 19.1.

Для ручного упаковывания охлажденных мясных полуфабрикатов и их кратковременного хранения чаще всего применяют целлофан, который предупреждает потемнение цвета и окисление липидов.

Машинное упаковывание полуфабрикатов длительного хранения, как правило, производят в полиэтилен низкого давления и ПВХ/ПДВХ, позволяющие исключить испарение влаги. Для упаковки под вакуумом и в модифицированной газовой среде готовых продуктов наиболее перспективно применение многослойных малопроницаемых материалов на основе полиэфира, полиэтилена, нейлона, полиамида и др.

Для быстрозамороженных блюд используют в основном лотки из алюминиевой фольги, пластмассы или картона, которые закрываются крышкой из различных комбинированных материалов. Более дорогие лотки из полиэтилентерефталата наиболее качественные и дают возможность применять микроволновую технику для разогрева продуктов непосредственно в упаковке.

Методы упаковки. Существует несколько способов упаковки: вручную в пакеты из полимерной пленки или обертывание в полимерную пленку; фиксирующая упаковка, основанная на закладке мяса или лотка с мясом в пакет с последующим герметированием в термоусадочные пленки; в растягивающиеся пленки ПВХ; под вакуумом; в атмосфере инертных газов.

В пакет обычно помещают полуфабрикаты, внешний вид которых не является определяющим для потребителей, как например, наборы для супа, бульона, студня и др. С появлением на рынке электронных весов с чекопечатающими устройствами полуфабрикаты не фасуют с доведением точного веса. Электронные весы выдают чек с указанием массы продукта, цены за 1 кг и стоимость изделия. Чек наклеивают на пакет, который запечатывают на полуавтоматах термосвариванием или путем накладывания на горловину мешка металлической скобы. Полуфабрикаты, предварительно фасованные на лотки, лучше сохраняют форму и внешне такая упаковка выглядит современной и более привлекательной.

|

Преимущества термоупаковки: • уменьшение объема; • небольшая масса пленки; • более надежная защита от внешних воздействий; • удобство для розничной торговли. |

Упаковка в термоусадочные пленки имеет ряд преимуществ и используется для продуктов сложной конфигурации (тушки птицы, отрубы), а также порций нарезанных продуктов. При термоупаковке за счет плотного обтягивания продукта уменьшается объем упаковки. Такая упаковка часто бывает дешевле и привлекательнее на вид, занимает меньше площади в торговом зале. Применяемые пленки должны давать повышенную (не менее 50 %) усадку. Процесс упаковывания в термоусадочную пленку включает в себя следующие операции: укладка изделия на подложку или сразу в пакет; сварка пакета; прохождение через усадочную камеру; охлаждение изделий. В зависимости от потребностей производства подбирают ручные, полуавтоматические и автоматические аппараты.

Упаковка в растягивающиеся пленки ПВХ. Преимущества упаковки в растягивающиеся пленки (стрейч-пленки) состоят в том, что они не требуют тепловой обработки. В такую пленку целесообразно упаковывать продукцию, чувствительную к нагреву.

Упаковка в измененной атмосфере является более эффективным и надежным способом защиты от химической и микробиологической порчи. Она заключается в хранении продукта без доступа кислорода воздуха — вакуумная упаковка или в атмосфере защитных газов, состав которых отличается от состава воздуха.

Изменение атмосферы всегда сказывается на поведении микроорганизмов. Исключение кислорода приводит к вытеснению аэробно растущих бактерий, например, видов псевдомонас и бацилл, плесневых грибков и других. В таких условиях хорошие предпосылки для развития получают молочнокислые бактерии, которые могут подавлять рост нежелательных микроорганизмов. Однако сам продукт может приобрести немного кисловатый привкус. Вывод кислорода может привести также к росту анаэробной и факультативно анаэробной микрофлоры. Сальмонеллы и, например, золотистые стафилококки сохраняют свою способность к размножению.

Исключение доступа кислорода воздуха особенно важно для продуктов, подверженных окислению.

Упаковка в модифицированной газовой среде базируется на надежных, легкодоступных и дешевых газах без химических добавок. Как правило, применяются следующие газы: углекислый газ (С02), азот (N2) и кислород (О2), соотношение которых, особенно 02, зависит от типа упаковываемого продукта. Углекислый газ сдерживает рост многих видов плесневых грибов, дрожжевых культур и определенных разновидностей бактерий.

Инертный газ — азот — используется как наполнитель газовой смеси внутри упаковки. Так как он не изменяет цвет мяса и не подавляет рост микроорганизмов, его можно использовать вместо вакуумирования.

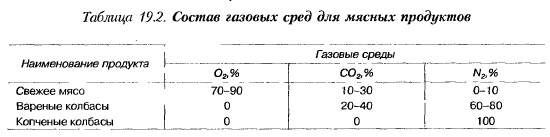

Оптимальный состав газовой среды для разной продукции индивидуален (табл.19.2).

Для упаковки мясных изделий с использованием защитного газа применяются упаковочные материалы, предупреждающие проникновение газа и пара. Как правило, это полимерные пленки, содержащие слои с барьерными свойствами.

Особенно эффективной является упаковка в модифицированной газовой среде продуктов с интенсивным выделением сока (свежее мясо, натуральные полуфабрикаты), со склонностью к «сминанию» (сервировочная нарезка), подвергающиеся деформации под воздействием вакуума (рубленые полуфабрикаты).

При подборе метода упаковки и упаковочного материала руководствуются влиянием их на развитие микрофлоры и на цвет продукта, который является определяющим качественным параметром для потребителя.

Свежее мясо. Цветовым пигментом свежего мяса является миоглобин, который может присутствовать в трех формах, имеющих разную окраску: оксигемоглобин — светло-красную, миоглобин — красную, метмиоглобин — коричневую. Оксигемоглобин и миоглобин определяют окраску мяса сразу же после нарезания, далее при хранении без доступа кислорода происходит окисление пигментов до метмиоглобина. Таким образом, упаковочный материал должен быть проницаемым для кислорода. С другой стороны, для снижения потерь массы он должен быть паронепроницаемым.

Особое значение наличие кислорода имеет для говядины, которую лучше всего упаковывать в атмосфере газов с большим содержанием кислорода.

Упаковку изделий из свиного мяса можно производить с низким содержанием кислорода. Так как содержание миоглобина в мышечной ткани свинины низкое, происходит образование лишь слегка коричневой окраски, а не темно-коричневой, которая отпугивает покупателей продуктов из говядины или баранины.

Это же относится к мясу птицы, которое сохраняет цвет при низких концентрациях кислорода.

Мясные изделия. Поскольку существует широкйй ассортимент мясных продуктов, сначала следует дать оценку внутренних и внешних свойств, а затем выбрать подходящую упаковку.

У большинства мясных продуктов, подвергнутых тепловой обработки, окраска образуется за счет нитрозогемоглобина. Полное удаление воздуха способствует улучшению стабильности цвета таких продуктов. Кроме того, кислород может вызывать ухудшение вкуса из-за прогоркания жиров.

Указанные продукты лучше всего упаковывать под вакуумом или в модифицированной среде без кислорода. Это особенно актуально для упаковки нарезанных продуктов. Сухие колбасы лучше всего упаковывать невакуумно. Это связано с тем, что несозревшие продукты при анаэробных условиях могут стать кислыми. Нельзя упаковывать изделия с влажной поверхностью, которая способствует развитию микрофлоры. Контроль относительной влажности и температуры в упаковочном отделении является обязательным.

Упакованные колбасы не должны подвергаться световому воздействию, которое может привести к изменение окраски и пигментации. Для готовых быстрозамороженных блюд применяют герметичную, вакуумную упаковку и упаковку в газовой атмосфере, содержащей углекйслый газ и азот.

Технические средства упаковывания. Упаковочное оборудование применяется на предприятиях различной мощности.

Первый уровень применения — упаковка на «ручном упаковщике» или, как его еще называют, «горячем столе». Это одно из самых простых средств упаковывания продукта в термоусадочную пленку на горячей поверхности. Завершающая операция — термосварйвание и обрезание пленки.

Из преимуществ этого оборудования можнно отметить невысокую стоимость, а из отрицательных сторон — медленный темп упаковывания.

На следующем уровне стоят камерные и бескамерные вакуум-упаковочные машины.

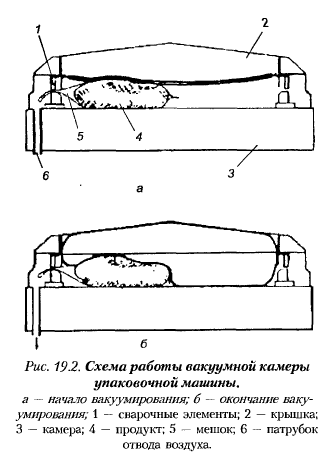

Основной частью камерных машин является камера, в которой осуществляется вакуумирование пакета с продуктом и герметичная сварка шва. Принцип ее работы показан на рис. 19.2.

Продукт помещают в специальный пакет, изготавливаемый из барьерных материалов. Открытым краем пакет укладывают на сварочную рейку, после чего камера закрывается и происходит откачка воздуха из камеры и пакета. Когда сенсоры показывают, что заданный вакуум достигнут, насос останавливается, и шов пакета запаивается.

Камерные машины, как правило, применяются для упаковки продуктов небольших размеров. Увеличить производительность этих машин можно за счет применения двух камер. В то время, когда в первой камере производится загрузка, во второй — откачивают воздух из камеры, вакуумируют упакованный в пакет продукт и термосваривают упаковку.

При бескамерной упаковке воздух из пакета откачивается непосредственно через его незапаянный край или через специальный клапан, после чего открытый край запаивается. Такое оборудование применяют для продуктов, которые не могут поместиться в камерной машине.

Бескамерные машины — это машины непрерывного действия, они более просты и экономичны, могут работать по пакетному и беспакетному способам упаковки. В зависимости от вида продукта и производственных требований можно производить их быструю переналадку.

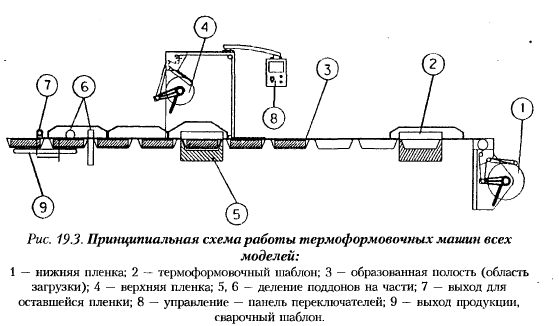

Самым современным оборудованием являются автоматические термоформовочные машины (рис. 19.3). На них может упаковываться вся выпускаемая номенклатура мясной продукции. Технологический процесс упаковки предусматривает применение двух пленок: нижней — для формирования упаковки необходимого размера и формы, и верхней — для запаивания упаковываемого продукта.

Термоформовочные машины могут производить свободную упаковку, вакуумную упаковку и упаковку в модифицированной газовой среде. Машины могут работать как на гибких, так и на жестких пленках.

При выборе оборудования обязательно учитывают вид продукта, срок его реализации и условия хранения. Важным критерием является производительность предприятия. При больших объемах производства обычно выбирают автоматические машины непрерывного действия.

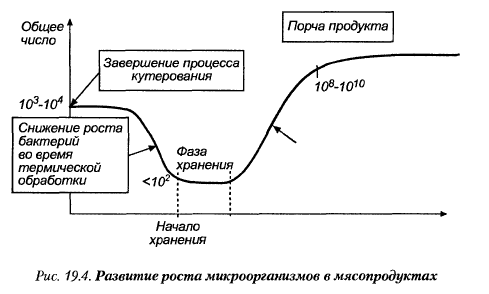

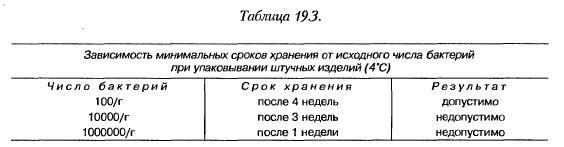

Увеличение сроков хранения. При хранении в мясных продуктах могут происходить различные нежелательные изменения, связанные с действием биохимических, микробиологических и химических процессов. В свежем мясе и полуфабрикатах эти процессы обусловлены естественным ходом автолиза, в термообработанных — остаточной микрофлорой и вторичной контаминацией. Понижение качества продукта в процессе хранения может привести к риску для здоровья потребителя, а снижение товарного вида — к низкой доли продаж. Следствием этого является возвращение товара и потеря имиджа производителя. Увеличение сроков хранения стало чрезвычайно важным в связи с наполнением рынка мясной продукцией и жесткой конкуренцией между предпринимателями. Кроме того, многие потребители в современном обществе не имеют достаточно времени, чтобы делать регулярные покупки в магазинах, поэтому они обращают свое внимание в первую очередь на продукты с увеличенными сроками хранения. Каждый продукт при установленных режимах хранения имеет предельный срок хранения, определенный на основании данных химико-технологических исследований. Предельный срок хранения мясопродуктов соответствует фазе, при которой действие микрофлоры не проявляется(рис. 19.4). Увеличение роста микрофлоры после фазы хранения происходит под действием факторов, зависящих как от самого продукта (величина начального числа бактерий, величины pH, значения aw, наличие питания для бактерий), так и условий хранения (температура, воздействие кислорода и др). Влияние исходного числа бактерий на продолжительность хранения показана в табл. 19.3.

Снижение микробиальной обсемененности продукта возможно только при строгом соблюдении гигиены во время всего процесса производства, при отсутствии контаминации мясного сырья, специй, добавок.

Эффективным также является использование барьеров: низких значений pH и активности воды, применение средств против роста бактерий-консервантов и газовых сред.

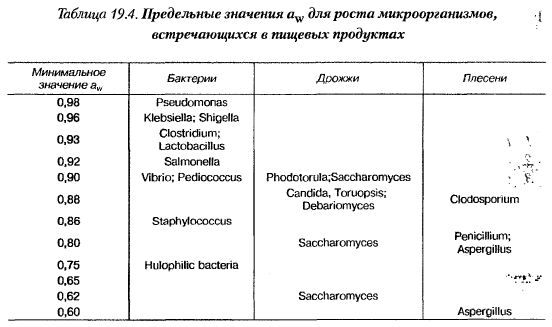

Активность воды в мясопродуктах существенно влияет на жизнеспособность микроорганизмов. Предельные значения активности воды для роста микроорганизмов показаны в таблице 19.4. Для большинства бактерий предельные значения aw = 0,9, но например для St. aureus aw = 0,86. Этот штамм продуцирует ряд энтерококков, в том числе, связанных с пищевыми отравлениями. Дрожжи и плесени могут расти при более низких значениях активности воды.

Упаковка позволяет предохранить продукт от вторичной контаминации микрофлорой.

В камерах, где хранят мясные изделия, поддерживают определенную температуру и влажность воздуха. Для каждого вида изделий существует установленный стандартом диапазон температуры и относительной влажности. Несоблюдение параметров или колебания температуры и влажности могут привести к потере товарного вида продукта.

Так, при повышении относительной влажности и температуры, уменьшении скорости воздухообмена в помещении может происходить плесневение готовых мясных изделий. Хранение в условиях повышенной влажности приводит к появлению налета серого цвета из-за развития кокковых форм микроорганизмов и дрожжей. Конденсирование влаги на поверхности при большой разности температуры вызывает ослизнение изделий. При нарушении условий хранения возможно прогоркание колбас и копченостей. Таким образом, хранение как заключительный этап производства и в звене «предприятие-потребитель» имеет важное значение для сохранения качества изготовленной продукции.