Измельчение — операция, которой подвергаются почти все виды мясного сырья, используемого в консервном производстве.

Измельчение разной степени производят различными способами в зависимости от вида консервов.

При производстве натуральных консервов отжилованное мясо нарезают на куски массой от 30 до 200 г для их закладки в банки. Тушки кроликов и птицы, как правило, разрубают на куски массой до 200 г.

Бескостное сырье нарезают на специальных мясорезательных машинах, оснащенных дисковыми ножницами. Расстояние между ножами регулируется в зависимости от требуемой величины кусочков мяса.

При производстве фаршевых, паштетных консервов, а также консервов для детского и диетического питания и других, мясное сырье измельчают на волчках до различной степени, требуемой по технологическим условиям.

Тонкое измельчение сырья при выработке фаршевых и паштетных консервов производят на куттерах, куттер-мешалках, эмульситаторах, микрокуттерах.

Посол и выдержку в посоле применяют при производстве фаршевых, ветчинных и языковых консервов. Происходящие при этом процессы, а также технология и техника аналогичны тем, которые имеют место при выработке колбасных и ветчинных изделий.

Особенности посола мяса при производстве фаршевых консервов заключаются в том, что измельченное на волчке мясо с диаметром отверстий решетки 16-25 мм после перемешивания с сухой солью и раствором нитрита натрия укладывают в тазики и выдерживают при температуре 2-4 °С в течение 3 суток. С уменьшением диаметра отверстий решетки волчка до 2-3 мм продолжительность при этих же температурных условиях сокращается до 12-14 ч.

При производстве ветчинных консервов, независимо от наименования и вида последующей тепловой обработки, посол производится сухим, мокрым или смешанным способами.

Продолжительность и способ посола зависят от вида вырабатываемых консервов. При производстве ветчинных консервов окорока и лопаточную часть после зачистки шприцуют, заливают рассолом и выдерживают для посола 2 сут («Ветчина деликатесная», «Ветчина пастеризованная»). После посола сырье выдерживают 5-7 сут для созревания, коптят, обваливают, варят в формах, после чего фасуют в банки.

При изготовлении «Завтрака туриста» и «Бекона рубленного» посолочные ингредиенты перемешивают с мясом в мешалке и солят в тазиках от 48 ч («Завтрак туриста») до 4-5 суток («Бекон рубленный»).

При производстве «Ветчины рубленной» полужирную свинину перемешивают в мешалке с рассолом и выдерживают 2 сут для созревания.

Тепловая обработка. Несмотря на предстоящее тепловое воздействие при стерилизации, сырье для консервов подвергают предварительной тепловой обработке. К основным видам тепловой обработки относят бланширование, обжаривание, варку, копчение.

Бланширование как наиболее простой способ тепловой обработки мясного сырья широко распространен. Бланширование — это кратковременная варка до неполной готовности. Цель бланширования — частичное удаление воды из мяса для предупреждения выделения бульона при последующей стерилизации, повышение пищевой ценности готового продукта.

При бланшировании мясо теряет 40-50 % в массе и 30-35 % в объеме, что позволяет полнее использовать вместимость тары. Мясо становится мягким и легко разжевывается, что обусловлено частичным разрушением соединительной ткани.

При бланшировании также происходит частичная инактивация ферментов и уничтожается вегетативная микрофлора, в результате чего повышается эффективность последующей стерилизации.

Бланширование производят паром, водой или в собственном соку. Потери растворимых пищевых веществ больше при блашировании водой, чем паром, но они компенсируются использованием образующегося бульона, который после упаривания заливают в банку.

Бланширование проводят в котлах, бланширователях непрерывного действия открытого и закрытого типа.

Бланширование можно проводить несколькими способами.

Первый способ — мясо загружают в бланширователь или котел на 2/3 объема, добавляют 4-6 % горячей воды от массы мяса и бланшируют 30-40 мин. Бланширование мяса в собственном соку позволяет получить бульон требуемой концентрации (15-20 % сухих веществ), который пригоден для использования в консервы без упаривания.

Второй способ — мясо закладывают в кипящую воду в соотношении 53 : 47 и бланшируют в одном котле три закладки мяса: первую 50-60 мин, вторую 75 мин и третью 90 мин. Этот способ позволяет получить концентрированный бульон.

Третий способ — к мясу добавляют 20-50 % воды и бланшируют 30-40 мин. Бульон при этом необходимо упаривать либо добавлять 0,5-1 % желатина.

Бланшировку считают законченной, если мясо на разрезе имеет серый цвет и не выделяет кровянистого мясного сока.

Варку отличает от бланширования более низкая температура греющей среды и большая продолжительность процесса. В консервном производстве варку используют после обжарки для достижения кулинарной готовности сформованных сосисок, а также при изготовлении ветчинных консервов.

Обжаривание мяса, овощей перед консервированием производится путем погружения на несколько минут (5-15) в жир, нагретый до температуры 140-160 °С. Полуфабрикат приобретает приятный запах и вкус жареного продукта, уплотненную консистенцию и прочную корочку золотисто-коричневого цвета; в нем повышается содержание сухих веществ за счет испарения воды и впитывания растительного масла или животного жира. Указанные изменения обусловлены испарением влаги с поверхностного слоя, его уплотнением, а также распадом составных частей мяса, участвующих в формировании специфического вкуса и аромата.

Несмотря на достаточно высокую температуру процесса, внутренние слои продукта, сохраняющие достаточно большое количество влаги, не перегревается выше 102-103 °С.

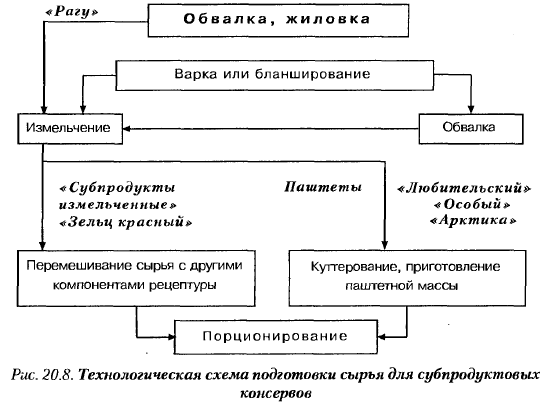

Готовность полуфабриката для консервов определяют по органолептическим признакам и видимому проценту ужарки (X), который определяется как

где А — масса сырья до обжаривания;

В — масса сырья, после обжаривания.

Процесс зависит от вида сырья, его размеров, температуры обжаривания и его продолжительности, а также конструкции аппарата. От этих же факторов зависят не только потери массы, но части витаминов, минеральных веществ, а также консистенция полуфабриката. В технологической практике величина потерь массы мясного сырья при обжаривании составляет от 35 до 60 %, моркови и лука — 45-50 %.

При многократном использовании жира в качестве теплопроводящей среды в нем создаются условия для одновременного протекания процессов гидролиза, окисления и полимеризации с накоплением оксикислот, альдегидов и других веществ.

Суммарное содержание продуктов окисления и полимеризации в жире во время обжаривания не должно превышать 1 %.

Мясо обжаривают при изготовлении консервов «Мясо жареное», «Гуляш» и некоторых видов консервов с растительным сырьем.

Обжаривание производят в электрических или паромасляных печах. В зависимости от типа обжарочных печей и непрерывности их работы изменяется количество отработанного жира. Предпочтение отдают печам с минимальным объемом единовременно находящегося в них жира и непрерывным доливом, постоянно компенсирующим расход жира на обжаривание. В таких условиях за счет быстрого уноса жира с обжаренным полуфабрикатом период пребывания его в печи сокращается, а сменяемость жира возрастает. Сменяемость жира в печи выражают через коэффициент сменяемости, который представляет собой отношение количества жира, затраченного на обжаривание продукта за единицу времени, к минимально необходимому количеству жира в печи, которое обеспечивает нормальное проведение обжаривания.

Сопоставление коэффициентов сменяемости жира в печах при идентичности единиц времени, взятых для расчета, является показательным критерием расхода жира и конструкции печи.

К перспективным обжарочным аппаратам относят печи, сочетающие в себе обработку продукта жиром с ИК-излучением и СВЧ-энергией в различной последовательности.

В технологию новых видов мясных консервов процесс обжаривания практически не включают, поскольку обжаренный в промышленных условиях продукт не соответствует концепции здорового питания.

Копчение и обжарку используют как этап при подготовке мясопродуктовых консервов. Холодное и горячее копчение применяется при производстве ветчинных консервов, обжарка — при предварительной тепловой обработке сосисок, предназначенных для консервирования.

Приготовление заливок. К заливкам для мясных консервов относят бульоны, желе, соусы.

Бульоны используют при производстве некоторых видов консервов в качестве составной части рецептуры. Их получают путем длительной варки в воде говяжьих и бараньих костей, хранившихся после обвалки не более 24 ч, сухожилий, мясокостного сырья.

Для приготовления костного бульона кость промывают, рядовую кость — измельчают. Кости обжаривают в газовых печах для получения хорошего цвета, вкуса и аромата. Обжаренные кости загружают в котел, заливают водой (при соотношении кости к воде 1 : 3) и варят 3-4 ч при температуре 90-95 °С. По окончании варки бульон отстаивают, удаляют с поверхности жир и очищают на тканевых фильтрах. Перешедшие в бульон белки, липиды, минеральные и азотистые экстрактивные вещества придают ему приятные вкус и запах. Концентрированный бульон после охлаждения желирует благодаря достаточному количеству глютина и оссеина. Бульоны используют в качестве самостоятельных заливок, а также для приготовления соусов.

Желирующие бульоны готовят и путем введения студнеобразователей (желатин, каррагинан, агар и др.) в количестве 0,5-1 %.

Концентрированные бульоны можно получать при бланшировании мяса, как указывалось ранее. Обезжиренные бульоны, имеющие концентрацию сухих веществ менее 15 %, упаривают при температуре не ниже 65 °С, так как они является хорошей питательной средой для микрофлоры.

Для некоторых консервов, содержащих желе, бульоны не используют, и вводят в состав фарша коллагенсодержащее сырье. Предварительную подготовку этого сырья проводят с нагреванием либо без него. В первом случае сырье загружают в котел, промывают водой, сливают ее и замачивают в воде в течение 1 ч, после чего воде дают стечь. Далее сырье измельчают на волчке дважды до размеров частиц 3 мм.

При обработке с нагреванием сырье после промывки заливают водой, кипятят 10-15 мин, измельчают на волчке (2-3 мм) и охлаждают в тазах слоем 10 см до 0-4 °С. Охлажденное сырье режут на полосы, вторично измельчают на волчке и перемешивают с мясом.

Соусы подразделяют на томатный, белый, сметанный, сладкий и винный в зависимости от вида наполнителя (томат-паста, пассированная мука, сметана, жженный сахар).

При приготовлении соуса в горячий бульон вводят пассированную муку, кипятят 10-20 мин, а затем добавляют тот или другой наполнитель, соль, сахар, пряности и кипятят 5-15 мин. Готовый соус заливают в банки при 70-75 °С.

Подготовка растительных компонентов. Сырье растительного происхождения осматривают, сортируют, удаляют посторонние примеси, измельчают при необходимости.

Овощи (морковь, свекла, картофель), а также лук и чеснок очищают на специальных машинах и доочищают вручную. Морковь режут на овощерезках либо шинкуют на лапшу в шинковках. Картофель режут на овощерезках на полоски или на кубики на шпигорезках. Нарезанный картофель хранят в холодной воде для предупреждения потемнения. Капусту после удаления верхних листьев и кочерыжки измельчают на шинковочных машинах или на куттере (один или несколько оборотов). Очищенный и промытый лук режут куттером либо на овощерезках.

Тепловую обработку растительных компонентов осуществляют путем замачивания в теплой или горячей воде, бланширования водой, реже — паром, варкой в воде, обжариванием в жире, тушением, прокаливанием горячим воздухом.

В связи с различием между видами компонентов, особенно по содержанию в них воды, особенности поглощать или отдавать воду, прочности тканей, тепловая обработка может последовательно сочетать в себе несколько видов (рис. 20.4).

Бобовые, как медленно набухающие, замачивают, а затем варят; гречневую крупу для придания ее вкуса прокаливают, а затем замачивают; нежные и сочные овощи только бланшируют; корнеплоды в основном обжаривают.

Свежий лук обжаривают в жире. В консервном производстве допускается заготовка такого лука впрок. Квашеную капусту после промывания и отжатая тушат или обжаривают в жире в зависимости от вида консервов.

Температура греющей среды зависит от вида тепловой обработки, а продолжительность выбирают таким образом, чтобы поставленные технологические цели были достигнуты с учетом изменений полуфабриката при последующей стерилизации.

Во избежание переваривания горячие компоненты сразу после тепловой обработки активно охлаждают погружением в холодную воду, совмещая с промывкой (макаронные изделия, бобовые, некоторые крупы) или на воздухе, создавая условия для быстрого теплоотвода.

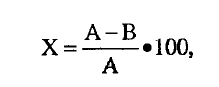

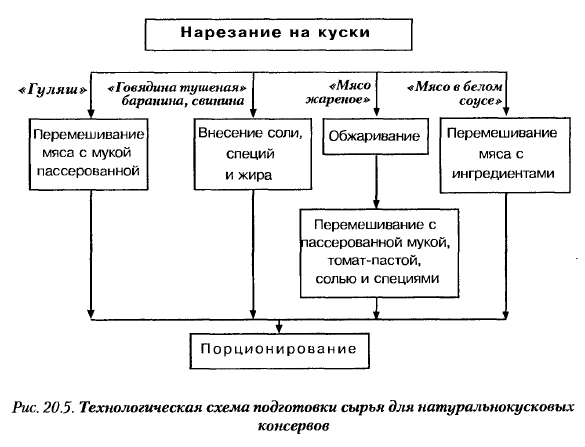

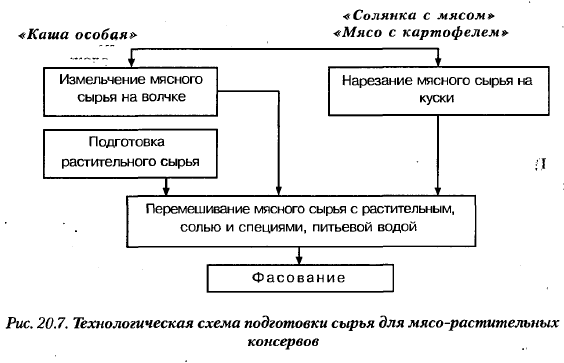

Особенности подготовки сырья для отдельных видов консервов. Каждый вид консервов отличается специфическими операциями подготовки сырья.

При подготовке сырья для натурально-кусковых консервов мясо нарезают на куски массой 50-120 г («Мясо тушеное») либо до 60 г («Гуляш») на мясорезках, перемешивают с ингредиентами (рис. 20.5).

Для фаршевых консервов используют сырье в виде шрота (16-25 мм) или мелкоизмельченное (2-6 мм). При куттеровании сырья добавляют чешуйчатый лед в количестве 5 % массы основного сырья (рис. 20.6).

Подготовка сырья для мясо-растительных консервов отличается грубым измельчением сырья на волчках с последующим перемешиванием с растительными наполнителями на мешалке для получения равномерного распределения компонентов рецептуры в консервах (рис. 20.7).

При производстве субпродуктовых консервов сырье бланшируют, либо сразу измельчают и без предварительной тепловой обработки перемешивают с солыо и специями (рис. 20.8).

Для паштетной группы консервов из субпродуктов подготовка сырья заключается в приготовлении паштетной массы — тонкоизмельченного бланшированного сырья (печень, жир и другие компоненты) (рис. 20.8).

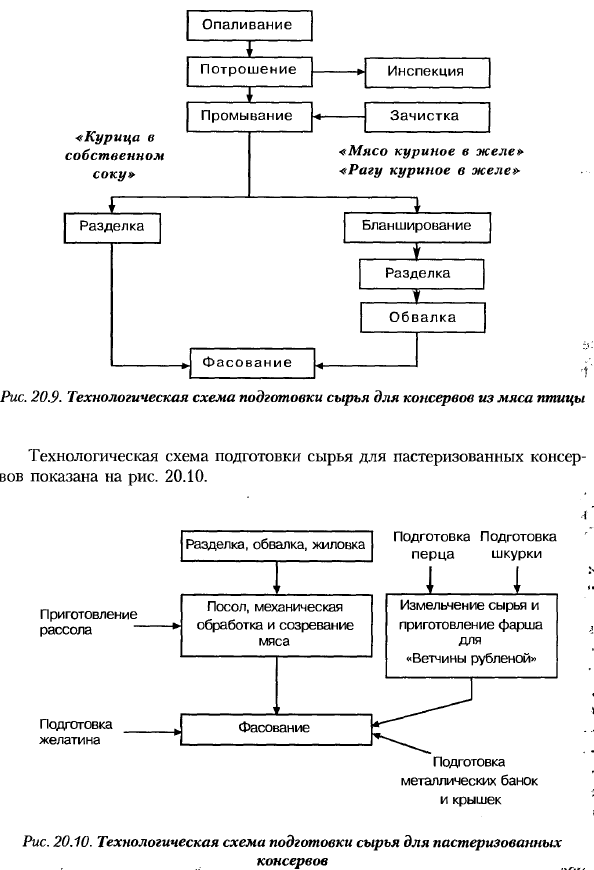

Изготовление консервов из мяса птицы включает более сложную подготовку сырья (опаливание, потрошение, инспекция). В дальнейшем в зависимости от вида консервов мясо птицы обрабатывают с предварительной тепловой обработкой, либо без нее (рис. 20.9).

Фасовку мяса птицы осуществляют после разделки тушек либо обвалки.

При производстве пастеризованных ветчинных консервов в связи с применением мягких режимов тепловой обработки к сырью предъявляют более жесткие санитарно-гигиенические и технологические требования. Это касается обработки свиных туш в убойном цехе и холодильного хранения (не более 48 ч при температуре 0-2 °С).

Полутуши поступают в консервный цех упакованными в мешки, которые снимают непосредственно перед разделкой. Величина pH мяса должна составлять 5,7-6,2. Свиные полутуши разделывают на три части: тазобедренную, шейно-лопаточную и спинно-реберную. Непосредственно перед обвалкой поверхность отрубов фламбируют пламенем газовой горелки (15-20 с) либо обрабатывают поверхность в специальной установке — стерилизаторе (60-90 с) горячим воздухом (120 °С), что в 1,5-2 раза снижает микробиологическую обсемененность сырья.

В зависимости от содержания жировой и соединительной тканей мясо жилуют и сортируют на три группы:

- мясо без видимых включений жировой и соединительной тканей («Ветчина особая») выделяют из задних окороков, вырезки и филея;

- мясо, содержащее до 15 % жировой и соединительной ткани («Ветчина любительская»), выделяют от всех частей полутуш;

- мясо, содержащее от 15 до 30 % жировой и соединительной ткани («Ветчина рубленная»), выделяют от всех частей полутуш.

Продолжительность нахождения рассортированного сырья в цехе перед посолом не более 20 мин.

Используемые при производстве пастеризованных консервов материалы (желатин, специи, посолочный рассол) и тару подвергают дополнительной санитарной обработке.

Посол подготовленного сырья производят на многоигольчатой шприцевальной установке, что позволяет интенсифицировать процесс и повысить качество. После введения рассола сырье подвергают механической обработке — тумблированию или массированию. После созревания сырье фасуют, иногда с последующей подпрессовкой на вибропрессе.

Технология пастеризованной говядины в целом аналогична технологии ветчинных консервов. В качестве сырья используют говядину первой категории упитанности от молодых животных в охлажденном состоянии.