Стерилизация консервов — это тепловая обработка, обеспечивающая полную гибель нетермостойкой неспорообразующей микрофлоры и уменьшающая число спорообразующих микроорганизмов до определенного заданного уровня, достаточного для предотвращения порчи продукта и гарантирующая по микробиологическим показателям безопасность употребления консервов в пищу (см. главу 11).

Такие условия выполняются при нагреве выше 100 °С в специально предназначенных для этой цели аппаратах разнообразных конструкций. В настоящее время в промышленности наиболее распространены стерилизационные аппараты периодического действия — автоклавы, представляющие собой стальные цилиндрические сосуды, работающие под избыточным давлением, в которые загружают банки с консервируемым продуктом, предварительно уложенные в емкости (корзины, тележки, клетки).

Мгновенно нагреть консервируемый продукт до требуемой температуры с тем, чтобы выдержать его определенное время для отмирания микроорганизмов, невозможно. Процесс стерилизации включает несколько операций: загрузку банок, прогрев установки и банки до температуры стерилизации, стерилизацию, снижение температуры и давления, выгрузку банок из аппарата.

Режим работы автоклава традиционно записывается в виде так называемой «формулы» стерилизации, не отражающей, однако, математической зависимости между приведенными в ней величинами. Формула имеет следующий вид для аппаратов периодического действия:

![]()

где А, В и С — продолжительность процесса (в мин) соответственно

подъема температуры греющей среды от начальной до температуры стерилизации; собственно стерилизации; охлаждения консервов;

Т — заданная температура стерилизации, °С;

Р — максимальное избыточное давление (противодавление) в автоклаве, для компенсации давления, возникающего внутри банок, кПа.

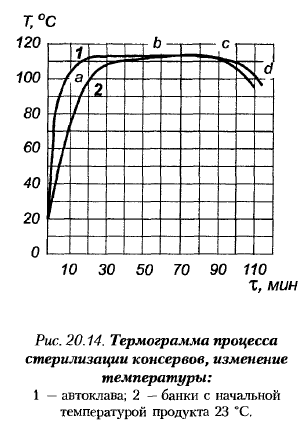

Изменения температуры во времени (кривые прогрева или термограммы) показаны на рис. 20. 14. Температура в центре консервов отстает от температуры в автоклаве, причем величина отставания зависит в основном от скорости прогрева продукта.

Продолжительность прогрева автоклава зависит от свойств греющей среды, температуры стерилизации, размера автоклава. В качестве греющих сред применяют конденсирующий пар и горячую воду (в основном для стеклянной тары), так как температуру воды можно повысить более плавно, чего нельзя постигнуть острым паром.

Продолжительность прогрева банок с содержимым зависит от свойств тары и продукта, температуры продукта, а также от размеров и формы банок.

Передача теплоты от теплоносителя к продукту происходит от периферии банки к геометрическому центру, где продукт начинает стерилизоваться гораздо позже, чем внешние слои. Влияние химического состава, размеров сырья, соотношения твердой и жидкой фаз на прогреваемость незначительно (10 %). Определяющее значение имеют внешние факторы.

Повышение начальной температуры продукта позволяет уменьшить общее время прогрева, особенно для густых по консистенции продуктов. Прогрев компонентов консервов отражается положительно не только на теплофизической стороне процесса стерилизации, но и на микробиологической, повышая его эффективность. Так как теплота передается продукту через поверхность тары, то материал и толщина стенок являются факторами прогреваемости.

Толщина жестяной тары очень мала, в отличие от стеклянной, которая в 10 раз толще. Теплопроводность жести примерно в 80-90 раз выше, чем стекла.

На продолжительность нагрева влияет и емкость банки: чем она больше, тем больше времени потребуется для ее прогрева, что будет хуже для качества. Влияние формы банки выражается в том, что чем меньше диаметр или высота банки, тем быстрее происходит нагрев.

К фактору, существенно влияющему на продолжительность прогрева продукта, относится состояние покоя или вращение банок во время стерилизации. Однако ротация банок не оказывает перемешивающего воздействия и соответственно интенсификации прогрева в таких трудно прогреваемых продуктах, как паштеты, колбасные фарши, стерилизуемые без заливок.

На скорость прогрева содержимого банок может влиять и неоднородность температурного поля в стерилизационном аппарате.

Технологические характеристики автоклавов различаются незначительно, а температура порционирования продукта регламентируется на относительно постоянном уровне, поэтому значение А зависит от объема и вида тары и для каждого вида банок является величиной постоянной.

Продолжительность периода С определяется необходимостью сделать давление в банке таким же, как атмосферное перед выгрузкой из автоклава.

Консервы перед стерилизацией представляют собой герметично замкнутую систему, состоящую из консервной тары, продукта и газообразной фазы, занимающей в банке незаполненное пространство над продуктом.

С повышением температуры давление в консервной банке, создаваемое воздухом, водяными парами, а также расширением продукта, возрастает. Его величина не оказывает влияния на гибель микроорганизмов, но может привести к нарушению герметичности тары.

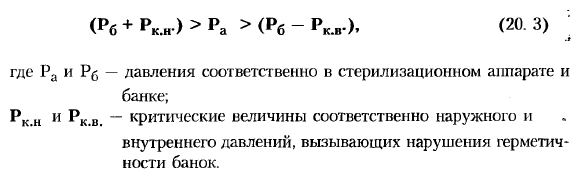

Обеспечение герметичности консервов во времени стерилизации достигается при соблюдении соотношения:

Регулирование давления в банке Рб, достигаемое эксгаустированием, было рассмотрено выше.

Для регулирования величины Ра в большинстве случаев при стерилизации консервов создают дополнительное давление (противодавление) в автоклаве. Это достигается чаще всего подачей сжатого воздуха или холодной воды под давлением.

Перепад между внешним и внутренним давлением в банке должен поддерживаться на невысоком уровне, особенно когда Рк п и Рк в имеют низкие значения, что характерно для консервов в стеклянной таре, алюминиевой таре, а также банках, изготовленных из тонкой белой жести.

Продолжительность спуска давления пара тем больше, чем больше размеры банок и выше температура стерилизации. Давление воды или сжатого воздуха в автоклаве постепенно снижают до атмосферного. Заканчивать охлаждение консервов можно вне автоклава. Продолжительность периода С в зависимости от типа, размеров банок и от заданной температуры стерилизации регламентируется инструкциями.

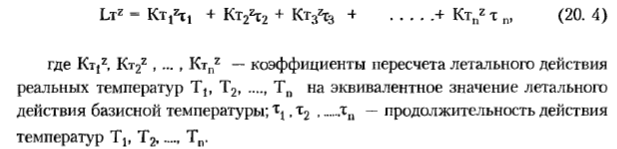

С учетом того, что значения А и С являются заданными, расчет формулы стерилизации сводится к определению величины В, как функции переменной температуры в центре банки в период, когда происходит отмирание спор.

Установление режимов стерилизации. Для каждого вида консервов существует оптимальное соотношение между температурой и временем нагревания, при котором продолжительность стерилизации предельно сокращена и изменения качества продукта минимальны.

Режимы стерилизации утверждаются ГОСТом. Корректировку, оптимизацию и разработку режимов стерилизации производят при совершенствовании процесса стерилизации, создании новых видов консервов, внедрении новых типоразмеров тары специальные органы.

Существует несколько методов установления режимов стерилизации по степени инактивации микрофлоры и изменения пищевой ценности продукта.

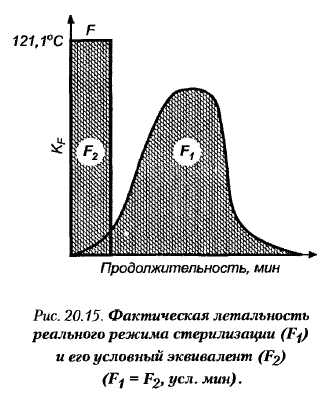

Если стерилизация проводится при постоянной базисной температуре (121,1 °С), то величину продолжительности процесса, обеспечивающую термогибель заданного количества тест-микроорганизмов, называют нормативной и выражают ее через требуемую летальность процесса FTZ уел. мин. (см гл. 11 «Консервирующее действие нагрева»).

В реальных режимах, когда продукт прогревается при переменных значениях температуры, под FTZ понимают так называемое «совокупное» или «суммарное» время, необходимое для гибели заданного количества тест-микроорганизмов, скорость отмирания которого пропорциональна величине Z.

Численное значение FTZ определяют экспериментально или получают расчетным путем, пользуясь разработанными для этой цели методами.

Упрощенный метод заключается в приведении реального FTZ к тому, который мог быть получен при базисной температуре. При этом должно соблюдаться соотношение между нормативом требуемой летальности FTZ , который служит мерой оценки фактической летальности, и фактической летальностью LTZ : L-f-2 > FTZ.

Фактическая летальность представляет собой летальность всего реального режима стерилизации, протекающего в течение определенного времени при переменном фиксируемом значении температуры в наиболее трудно прогреваемом участке банки. Фактическое термическое воздействие на тест- микроорганизмы реального режима стерилизации можно выразить равноценным действием условного процесса стерилизации, который должен проходить при постоянной базисной температуре, когда нагрев продукта до нее и охлаждение до температур, не оказывающих летального действия на микроорганизмы, происходит мгновенно (рис. 20.15).

Длительность условного процесса стерилизации и равного по летальности термическому воздействию реального режима выражается в условных минутах, что позволяет сравнить их между собой.

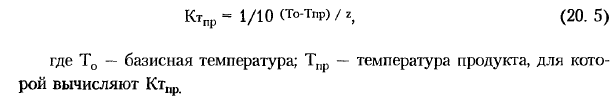

Фактическую летальность процесса стерилизации вычисляют по формуле:

Значение коэффициентов, зависящие от величины L выбранной тест- культуры, определяют как

Коэффициенты пересчета летальности могут быть рассчитаны или найдены по справочным таблицам, составленным с учетом базисных температур и различных значений Z.

Коэффициенты пересчета ( коэффициенты летальности) К при расчете Ltz учитывают тепловое воздействие температур, начиная с 96 °С.

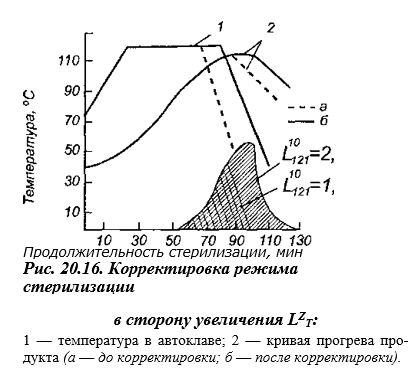

Корректировка режима может осуществляться в сторону уменьшения или увеличения фактической летальности с целью приближения ее к нормативу требуемой стерильности с соблюдением условия L/ > FTZ. Этапы корректировки режима стерилизации включают графическое изменение величины LT до требуемого значения и соответственно изменения продолжительности стерилизации; при этом соблюдают формы экспериментальных кривых (рис. 20.16 ).

Кинетика отмирания микроорганизмов при стерилизации на два-три порядка больше скорости деструкции питательных веществ консервов.

В связи с этим эффективность режимов стерилизации необходимо оценивать и уровнем потерь пищевых веществ. Существующие методы количественной оценки степени термического повреждения пищевого компонента в процессе тепловой стерилизации достаточно громоздки и сложны, вследствие чего не введены в нормативную документацию. Из-за отсутствия установленных объективных методов инструментального и квалиметрического определений факторов качества пользуются данными химического анализа, при котором определяют уровень сохранения и потерь отдельных ингредиентов стерилизуемого продукта (белков, витаминов и др. веществ)

Применение в стерилизаторах автоматизации и компьютеризации, благодаря чему создается возможность точного измерения и регулирования параметров режима, приводит к приближению ZZT к FZT и предотвращает излишнее и недостаточное термическое воздействие на продукт.

Совершенствование режимов стерилизации. Смягчение режимов стерилизации заключается главным образом в сокращении продолжительности периода прогрева содержимого консервов, особенно в зоне температур 30-80 °С, наиболее отрицательно сказывающихся на качестве продукта. Чтобы консервы остались безопасными, необходимо обеспечить установленное значение FZT. Сокращение продолжительности режима компенсируется повышением его температуры. Существует несколько способов решения этой задачи, которые способствуют улучшению качества продукции.

При ступенчатой стерилизации ускорение прогрева содержимого достигается за счет увеличения разницы температур в автоклаве и продукте. Для этого в период прогрева температура в автоклаве увеличивается против указанной в режиме стерилизации примерно на 10 °С, затем, когда достигнут максимальный заданный уровень, температура в аппарате снижается до значений, соответствующих температуре собственно стерилизации.

Ступенчатый режим стерилизации позволяет существенно сократить продолжительность собственно стерилизации за счет ускоренного прогревания, однако он мало используется в промышленности из-за повышенных требований к точности измерительной аппаратуры.

Высокотемпературные режимы стерилизации осуществляют в автоклавах при температуре 123-130 °С. В отличие от ступенчатого режима температура в аппарате значительно выше максимальной температуры продукта и поддерживается постоянной в течение всего периода собственно стерилизации. Высокотемпературные режимы позволяют сократить процесс стерилизации на 30-40 %. Однако внедрение высокотемпературных режимов ограничено тем, что их влияние на качество продукции окончательно не выяснено. В перспективе высокотемпературная кратковременная стерилизация остается в резерве средств смягчения режимов.

Асептическим консервированием продолжительность стерилизации сокращается до нескольких секунд. Сущность этого метода состоит в том, что продукт стерилизуют до фасования в тару, которую также обрабатывают при температуре стерилизации, а затем в условиях, исключающих попадание микроорганизмов извне (асептических), стерильный, предварительно охлажденный продукт подают в стерильные банки, укупоривают стерильными крышками. Температура продукта при асептическом консервировании, благодаря быстрому нагреву и охлаждению, составляет 120-140 °С.

В отличие от молока и соков, консервы из мяса труднопрогреваемы и состоят из твердых крупных частей и жидкости. Асептическое консервирование таких смесей осуществляют путем применения омического нагрева, пропуская ток через продукт. Омический нагрев пригоден как для гомогенных продуктов с широким диапазоном вязкости, так и для гетерогенных, независимо от характеристики фаз.

Наиболее эффективным по скорости нагрева является способ тепловой стерилизации с помощью СВЧ-энергии, при воздействии которой температура содержимого банок повышается по всему объему практически с одинаковой скоростью.

Щадящие способы стерилизации. Требование снижения температуры и жесткости режимов стерилизации, направленное на улучшение качества, реализуется в частных способах стерилизации: пастеризации и тиндализации.

Пастеризация. При пастеризации уничтожаются в основном вегетативные формы микроорганизмов, а споры не погибают.

В связи с этим к сырью при выработке пастеризованных консервов предъявляют ряд дополнительных жестких санитарно-гигиенических и технологических требований.

Оптимальные режимы пастеризации обосновывают наряду с технологическими требованиями к качеству продукта микробиологическими предпосылками:

- температурный интервал 25-40 °С является оптимальным для развития микрофлоры, поэтому время выдерживания продукта при этих температурах должно быть минимальным;

- при температуре среды 80 °С происходит интенсивное отмирание вегетативных форм микроорганизмов; при этом отсутствуют глубокие постденатурационные и гидролитические изменения мышечных белков продукта.

Нормативную и фактическую летальность режимов пастеризации определяют аналитическим методом по аналогии с процессом стерилизации консервов, основываясь на показателях термостойкости вегетативных клеток микроорганизмов, а не их спор.

В качестве тест-культуры при разработке режимов пастеризации малокислотных консервов из мяса с рН> 4,2 используют относительно безопасные в применении штаммы кокковых микроорганизмов Streptococcus faekalis-775.

Показатели термостойкости тест-культуры в фосфатном буфере (PH 7,0) составляют: D = 3,8 мин, Z = 15 С при базисной температуре 80 °С.

Фактическую летальность режима пастеризации определяют путем суммирования летального действия на вегетативные клетки бактерий всех конкретных температур в продукте в процессе его тепловой обработки, эквивалентно переведенного в летальное действие эталонной температуры.

Процесс пастеризации проводят в аппаратах открытого типа, что расширяет возможность использования полимерных материалов; теплоносителем служит вода, температура которой может в период прогрева составлять 100 °С, а затем постепенно снижаться до температуры собственно пастеризации 80 °С.

Ступенчатый режим пастеризации обеспечивает сохранение консистенции и сочности, а также исключает появление, несвойственных данному виду продукции, вкуса и аромата, которые могут возникнуть при слишком продолжительных режимах прогрева.

Пастеризованные консервы должны быть охлаждены до 20 °С непосредственно в пастеризаторе, а затем до 5 °С в холодильной камере. Допустимая продолжительность хранения пастеризованных консервов при температуре от 0 до 5 °С составляет 6 месяцев со дня изготовления, поэтому их называют полуконсервами.

Пастеризованные консервы по сравнению со стерилизованными обладают более высоким качеством, особенно по органолептическим свойствам и биологической ценности.

Тиндализация представляет собой дробную тепловую обработку, когда процессы прогрева, собственно стерилизации и охлаждения осуществляются в два этапа, разграниченные между собой интервалом времени.

Продукт вначале нагревают до 100 °С и ниже, как при пастеризации, а затем выдерживают 24 ч при температуре 20-25 °С. За это время споры, активированные предшествующим нагревом прорастают. При повторном нагревании разрушаются вегетативные формы микроорганизмов, проросших из спор. Тиндализация применяется при консервировании готовой продукции (сосиски, бекон, ветчина и др.).

Техника стерилизации. Консервы стерилизуют в автоклавах периодического и непрерывного действия.

В зависимости от ориентации аппарата относительно поверхности пола различают автоклавы вертикальные и горизонтальные, которые загружают соответственно сверху или с торца. Несмотря на более трудоемкую загрузку и выгрузку, несколько большую требуемую площадь для размещения, горизонтальные автоклавы по сравнению с вертикальными обладают более высокими технико-технологическими показателями.

В частности, они отличаются однородностью температурного поля и возможностью после снабжения их ротором осуществлять вращение банок, что позволяет сократить длительность стерилизации.

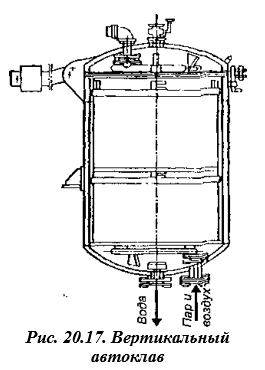

Вертикальный автоклав — цилиндрический стальной котел со сферическим днищем и крышкой (рис. 20.17). Герметически закрывающаяся крышка снабжена предохранительным и спускным клапанами, термометром и манометром. В верхней части автоклава имеются штуцера для воды, пара, воздуха и спуска верхнего уровня воды. В автоклав консервные банки загружают в перфорированной корзине с помощью тельфера. В зависимости от высоты в один автоклав загружают от одной до четырех корзин.

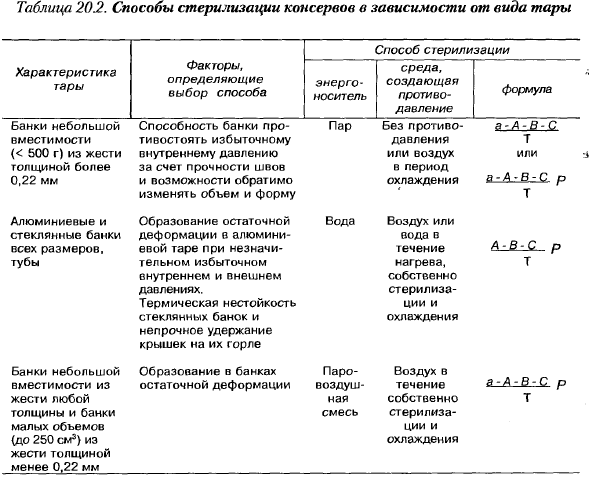

Стерилизовать консервы можно паром, водой, паро-воздушной смесью, с противодавлением или без него.

Тип энергоносителя и способ создания противодавления в автоклаве выбирают в зависимости от формы, размера, вида материала и толщины стенки тары, в которую расфасован продукт (мелкая или крупная, изготовленная из жести, стекла, алюминия, многослойных полимерных материалов) (табл. 20.2).

Стерилизация паром без противодавления применяется для консервов в жестяной таре емкостью до 0,5 л. После загрузки сеток с банками автоклав продувают паром до полного вытеснения воздуха. Затем его герметизируют и начинают прогрев до заданной температуры стерилизации. С этого момента отсчитывают время соответственно формуле стерилизации. По окончании собственно стерилизации постепенно снижают давление до уровня, исключающего деформацию банок после того, как откроют автоклав.

Стерилизацию с противодавлением применяют для консервов в крупной жестяной таре и стеклянной таре.

Консервы в стеклянной таре стерилизуют только водой, которая является своего рода буфером, смягчающим резкие температурные перепады. Сетки с банками загружают в автоклав, наполненный нагретой до 40-45 °С водой. Воздух из автоклава не удаляют, так как он создает воздушную подушку, устраняющую колебания внутри автоклава. В автоклав подают пар и ведут стерилизацию в соответствии с формулой, поддерживая повышенное давление сжатым паром. Охлаждение проводят холодной водой до 40-50 °С с противодавлением в течение 20-30 мин.

Стерилизация горячей водой применяется и для жестяных банок, если температура находится в пределах до 100 °С.

Стерилизацию паром применяют для консервов в жестяной таре. После прогрева автоклава (а — продолжительность процесса прогрева, см. табл. 20.2)по мере прогрева консервов в нем создают противодавление сжатым воздухом. По окончании собственно стерилизации в автоклав подают холодную воду под давлением несколько большим, чем давление в автоклаве. Во избежание резкого падения давления вследствие конденсации пара одновременно подают сжатый воздух, постепенно снижая давление. Температура охлаждающей воды на выходе из автоклава должна быть не выше 40 °С, температура консервов 70-80 °С.

Режим стерилизации консервов строго соблюдают, а его параметры регистрируют.

При ручном управлении процессом запись параметров проводят в специальном журнале, к которому прилагают термо- и барограммы.

Автоматическим управлением предусматривают регистрацию и регулирование всех параметров режима стерилизации с помощью программного устройства при фиксации данных на термограмме.

Допустимая погрешность по температуре составляет +1,0 °С, по продолжительности нагрева — +1,0 мин для каждого этапа, по давлению — 0,02 МПа.

Журналы с записями режимов стерилизации как ручного, так и автоматического управления относят к документам строгой отчетности и длительного хранения.

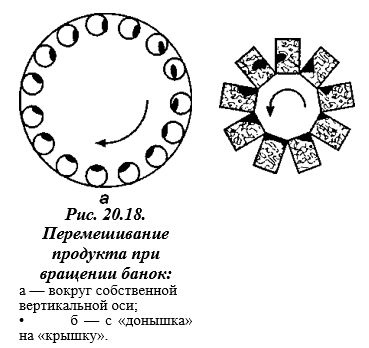

Ротационные автоклавы периодического действия отличаются тем, что консервные банки в процессе стерилизации вращаются вокруг своей вертикальной оси или переворачиваются с «донышка» на «крышку», что создает условия для вынужденной конвекции их содержимого (рис. 20.18).

Вращение банки позволяет сократить продолжительность процесса и сохранить качество продукта.

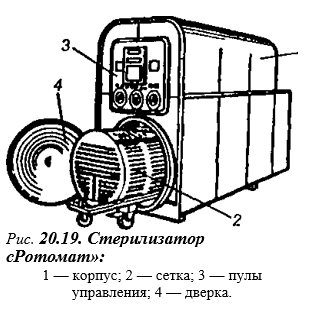

В полуавтоматических стерилизаторах роторного типа «Ротомат», «Любека», «Атмос» производства Германии консервы стерилизуют в специальных корзинах, вращающихся или качающихся вокруг горизонтальной оси.

Автоклав «Ротомат» состоит из двух, горизонтально расположенных камер (рис. 20.19).

В нижней камере производится стерилизация консервов. Здесь расположен перфорированный барабан с рельсами для перемещения сеток с консервами и прижимной плитой для удерживания консервов в сетках. Над стерилизатором смонтирован термоизолированный бойлер, где аккумулируется нужная для стерилизации и охлаждения вода. При проведении цикла стерилизации в него подается пар для создания заданного давления в рабочем объеме аппарата.

Сетки с консервами загружают вручную, фиксируют банки прижимной плитой и герметизируют камеру. После окончания цикла стерилизации консервы охлаждают подаваемой из бойлера холодной водой при вращении банок по заданному режиму.

Стерилизаторы непрерывного действия не имеют такого широкого применения, как автоклавы, хотя положительные стороны их вполне очевидны. Такие аппараты упрощают работу обслуживающего персонала, дают возможность создать высокопроизводительные поточные линии с высокой степенью автоматизации, сокращают время стерилизации, позволяют уменьшить расход пара и воды.

Однако они, как правило, сложны по конструкции, громоздки, позволяют стерилизовать банки только одного вида и размера. Использование этих стерилизаторов целесообразно на крупных предприятиях.

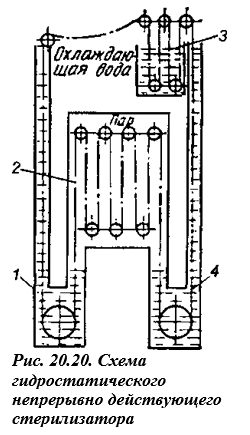

Стерилизаторы непрерывного действия подразделяют на роторные, горизонтальные, конвейерные и гидростатические. Наиболее распространенными являются гидростатические стерилизаторы, в которых применен принцип уравновешивания давления в камере стерилизации с помощью гидравлических шлюзов. Эти аппараты башенного типа имеют значительную высоту, но занимают относительно небольшую площадь производственного помещения. Скорость движения конвейера изменяется в зависимости от длительности собственно стерилизации. Температура стерилизации поддерживается в результате регулирования положения уровня воды в камере стерилизации.

Принципиальная схема устройства гидростатических стерилизаторов показана на рис. 20.20. Бесконечный цепной конвейер с укрепленными на нем носителями банок проходит через башню 1 гидростатического затвора — шлюза, наполненную горячей водой. После прогревания банки попадают в паровую стерилизационную камеру 2, где нагреваются до 120 °С. Далее банки поступают в башню 4 — зону водяного охлаждения консервов до температуры 75-80 °С. Выходящие из гидростатического затвора банки поступают в бассейн 3 с холодной водой, где окончательно охлаждаются (до 40-50 °С) и выгружаются из стерилизатора.

При использовании стерилизаторов непрерывного действия отпадает необходимость предварительно прогревать аппарат, поэтому формула стерилизации в них имеет вид: (В+С) / Т.

Совершенствование конструкций стерилизаторов. Технологические требования к стерилизаторам сводятся к обеспечению равномерности температурного поля, быстрому подъему температуры в аппарате, а также автоматическому и компьютерному контролю.

Обновление материалов для изготовления тары, изменение формы и размеров емкостей для консервов диктуют свои требования к конструкции стерилизаторов: обеспечение возможности стерилизации консервов в нескольких видах тары или полная универсальность аппарата по отношению к таре.

Возможности совершенствования процесса стерилизации полностью не исчерпаны и могут служить резервом оптимизации технологии консервов.