ОБЩИЕ СВЕДЕНИЯ

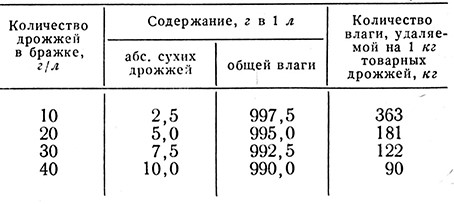

Товарные кормовые дрожжи должны быть получены в сухом виде с содержанием не более 10% влаги (ТУ 143–52). Следовательно, всю влагу, содержащуюся в готовой бражке с дрожжами, после выхода ее из дрожжерастильного аппаратанеобходимо удалить. Готовая бражка с дрожжами содержит обычно 20–40 г биомассы дрожжей (влажность 75%) в 1 л. В самой биомассе дрожжей также имеется внутриклеточная влага в количестве до 75%. Таким образом, количество сухого вещества в готовой бражке с дрожжами обычно в 4 раза меньше, чем количество биомассы дрожжей, выраженных в весовом измерении (г/л). К примеру, в 1 л готовой бражки, имеющей биомассу дрожжей 20 г/л, содержится сухого вещества 5 г., т.е. 0,5% к весу готовой бражки. Таким образом, чтобы получить абсолютно сухие дрожжи из готовой бражки с дрожжами при этих показателях на каждый 1 кг сухой массы необходимо удалить из готовой бражки 199 кг влаги: 3 кг внутриклеточной и 196 кг межклеточной. Учитывая, что товарные дрожжи должны иметь влажность до 10%, общее количество удаляемой влаги на 1 кг товарных дрожжей будет немного меньше. В табл. 13 приведены данные о количестве влаги, подлежащей удалению из готовой бражки, в зависимости от содержания в ней дрожжей.

Таблица 13

Из данных табл. 13 видно, какое большое значение имеет повышение содержания дрожжей в готовой бражке, выходящей из дрожжерастильного аппарата. С увеличением концентрации биомассы дрожжей в готовой бражке резко снижаются удельные затраты на удаление излишней влаги.

Известны различные способы выделения биомассы дрожжей из готовой бражки, но основными, широко известными являются механические и теплотехнические. К механическим способам можно отнести фильтрацию, отстаивание, центрифугирование, сепарирование, разделение на гидроциклонах и другие способы. К теплотехническим способам можно отнести выпаривание и сушку.

Кроме механических и теплотехнических способов, для выделения твердых веществ из суспензии в некоторых отраслях промышленности используют ультразвук. Но этот способ для осаждения биомассы дрожжей из готовой бражки пока не разработан.

Одиночные клетки кормовых дрожжей имеют круглую или овальную форму, иногда они сгруппированы в виде ветвей. Одиночные клетки имеют средний диаметр 5–7 мк. По сравнению с дрожжами спиртового брожения они более мелкие. Удельный вес их немного больше удельного веса жидкости, в которой они находятся, поэтому выделение дрожжей методом отстаивания или очистки на гидроциклонах неприемлемо. Осаждение дрожжей естественйым способом протекает чрезвычайно медленно. Методы, основанные на разности удельных весов дрожжей и жидкости (гидроциклоны), также непригодны, так как при не^ значительных скоростях, развивающихся в гидроциклоне, дрожжи не отделяются. В основном по этой же причине неприемлемы обычные центрифуги, развивающие недостаточные скорости для отделения дрожжей от жидкости. Лишь сепараторы, число оборотов которых доходит до 5000–6000 в минуту, отделяют дрожжевые клетки от жидкости.

Возможно также выделение дрожжей из суспензии методом фильтрации. Ряд предприятий пользуется этим способом. Однако, он имеет недостатки. Удалять влагу можно методом упаривания. Сушка дрожжей в различных типах сушилок также пригодна как средство обезвоживания на последней стадии производства товарных дрожжей.

В последние годы для выделения дрожжей из готовой бражки широко применяется способ флотирования, использующий способность дрожжевых клеток флотироваться из отработанной обогащенной воздухом среды, имеющей включение мельчайших твердых частиц.

Таким образом, из всех способов удаления излишней влаги наиболее приемлемыми для получения сухих товарных дрожжей являются флотирование, сепарирование, фильтрация, выпаривание и сушка. Каждый из них пригоден на определенной стадии обезвоживания: для слабых концентраций биомассы дрожжей в бражке лучшими являются флотирование и сепарирование, а для сгущенной дрожжевой суспензии – фильтрация, упаривание и сушка. Кроме технической пригодности того или иного способа, каждый из них следует оценивать по экономической целесообразности (капиталовложения, затраты пара, электроэнергии, рабочей силы и др.).

При отделении дрожжевой суспензии на сепараторах в основном затрачивается электроэнергия и рабочая сила на обслуживание. Недостатки сепараторов: сравнительно низкая производительность каждой единицы оборудования, а также необходимость систематической остановки их на очистку в связи с засоряемостью. Сеператоры не относятся к категории полностью непрерывно действующих машин.

Для фильтрации биомассы дрожжей на вакуум-фильтрах требуется меньше электроэнергии, чем при использовании сепараторов, но при фильтрации дрожжевая суспензия должна быть более концентрированной. Большие-затраты требуются на эксплуатацию фильтров (рабочая сила и материалы). Удельные затраты на сооружение зданий при вакуум-фильтрах также выше.

При упаривании дрожжевого концентрата на выпарных аппаратах затрачивается в основном тепло (пар низкого давления). Для снижения затрат пара выпарная установка сооружается двухили трехкорпусной, вакуумной. Удельные капиталовложения на сооружения невысоки. Однако упаривание дрожжевого концентрата выше 23–25% по содержанию сухих веществ недопустимо из-за увеличения его вязкости.

При удалении влаги из дрожжевого концентрата в распылительных сушилках затрачивается пар или тепло в виде других теплоносителей. Электроэнергия в этом случае затрачивается на распыление, перекачку концентрата и др.

Затраты на установку вальцовых сушилок при малых мощностях значительно меньшие по сравнению с затратами на сооружение распылительных сушилок аналогичной мощности. При выборе тех или иных способов сушки дрожжей следует сравнить их не только по капиталовложениям, но и по эксплуатационным расходам. Например, при дешевом паре для концентрации дрожжевой массы наиболее целесообразна установка выпарной станции, а при очень дешевом топливе (газ, мазут и др.), идущем на подогрев теплоносителя, целесообразно устанавливать распылительную сушилку и на ней удалять всю влагу, не используя выпарку. Ha практике целесообразнее всего иметь и выпарку и сушилку, потому что, если удалять влагу только путем сушки, необходимы сушилки больших размеров, что ведет к повышению капиталовложений и затрат тепла.

Путем экономической и технической оценки разных способов удаления влаги из биомассы дрожжей определились наиболее целесообразные технологические варианты:

I – флотирование, сепарирование, выпаривание, сушка;

II – флотирование, сепарирование, фильтрация, сушка;

III – флотирование, сепарирование, сушка;

IV – сепарирование, выпаривание, сушка;

V – сепарирование, сушка.

Все эти варианты практически осуществлены на ряде действующих заводов.

Для получения кормовых дрожжей высокого качества в схему удаления влаги на флотаторах и сепараторах включена обязательная операция – промывка дрожжей. При этом отмывается почти вся отработанная среда, в которой росли дрожжи.

Вариант I – наиболее широко распространенная схема процессов выделения биомассы дрожжей из бражки.

По варианту II – в схему, кроме флотирования и сепарирования дрожжей, включена еще фильтрация биомассы дрожжей. Эта операция в производственных условиях осуществляется на вакуум-фильтрах, где дрожжевую суспензию после сепарирования можно довести до состояния пасты, содержащей 20–22% сухих веществ. Прессованную биомассу дрожжей плазмолизуют при помощи горячей воды или пара низкого давления. При тепловом плазмолизе разрушается оболочка дрожжевой клетки и заключенная в ней плазма вытекает. Поэтому прессованная и в дальнейшем плазмолизованная биомасса становится ожиженной, вместо пастообразной. Метод фильтрации дрожжей использовался в начальный период развития производства кормовых дрожжей, а также при недостатке сепараторов. Вследствие сравнительно низкой эффективности фильтрация в настоящее время почти не применяется. Дальнейший процесс – сушка дрожжей аналогичен сушке в других вариантах. Все остальные являются комбинацией описанных выше способов обезвоживания.

ФЛОТИРОВАНИЕ ДРОЖЖЕЙ И ДЕЭМУЛЬГИРОВАНИЕ

ГОТОВОЙ БРАЖКИ С ДРОЖЖАМИ

Флотационный способ выделения дрожжей из отработанной еды в промышленности получил широкое распространение. При этом способе выделение дрожжей из бражки осуществляется путем ее вспенивания. Благодаря внешнему сходству этого особа с процессом флотации, применяющимся при обогащении д, он получил название флотационного метода выделения ожжей. Но между флотацией руд и пенным способом выдения дрожжей имеется существенная разница. Флотация оснона на несмачиваемости поверхности рудных частиц, в связи с чем они собираются в пузырьках воздуха на поверхности раздела фаз воздух – вода. Частички руды удерживаются на воде агодаря прочности поверхностной пленки жидкости, находясь и этом на стороне газовой фазы.

Теоретическому обоснованию флотации дрожжей наши учее начали уделять внимание с тех пор, как начали внедрять эт процесс в производстве. Мнение ряда ученых по данному просу пока не является единым. Одни считают, что на флотаонную способность дрожжей влияют главным образом поверхстно-активные вещества, а другие, – что флотационная эсобность дрожжей зависит от содержания в дрожжевых етках свободной и связанной воды, а также от наличия среде ионов кальция и содержания в клетках полисахаридов. По мнению первых, в бражке имеются поверхностно-активные вещества, которые сорбируются на поверхности раздела фаз воздух – жидкость. Дрожжевые клетки имеют сродство с поверхностно-активными веществами бражки и электрический заряд.

Эти факторы обусловливают полярную адсорбцию (поверхностное поглощение) клеток на поверхности раздела фаз воздух– бражка. В сульфитном щелоке поверхностно-активными веществами являются главным образом лигносульфоновые кислоты. В связи с различным качеством сульфитных щелоков в зависимости от режима варки и качества целлюлозы поверхностное натяжение их различно, и оно обратно пропорционально содержанию сухих веществ. Кроме того, на флотационную способность дрожжевых клеток влияет целый ряд других малоизученных факторов: различие полярной адсорбции разнообразных видов дрожжей, физиологическое состояние и возраст дрожжей и др.

По мнению других ученых, явления флотации и флокуляции (образование комков) связаны с изменением водного режима клеток. Они считают, что основой процесса флотации является потеря дрожжевыми клетками упругой водной оболочки. При выращивании дрожжей в условиях интенсивной аэрации в жидкой среде содержится растворенный кислород и распыленные пузырьки воздуха. Дрожжевые клетки при этом непрерывно омываются средой, теряя упругую водную оболочку, попадают на границу раздела жидкой и газовой фаз, взаимодействуют с ней и выносятся на поверхность. В этом случае флотирование дрожжевых клеток приближается к флотированию рудных частиц.

Кроме того, эти ученые показали, что нефлотирующиеся дрожжи содержат больше свободной воды и меньше связанной. Отношение их к свободной воде составляет в среднем 1 :2, а к связанной 1 : 1,35. Флотирующиеся дрожжи, наоборот, содержат больше связанной и меньше свободной воды. Отношение их в свободной воде составляет 1 : 1,5, а к связанной 1 : 1,84. Следовательно, у флотирующихся дрожжей отсутствует упругая водная оболочка. Поэтому в жидкой среде они взаимодействуют с пузырьками воздуха как твердая фаза.

Определено также, что дрожжи, содержащие полисахаридов меньше половины веса белка, не флотируются. Предполагается, что полисахариды клеточных оболочек связывают свободную воду и таким образом создают в жидкой среде резкую границу раздела твердой и жидкой фаз, что обеспечивает взаимодействие пузырьков воздуха с дрожжевыми клетками. Аналогичное влияние оказывают ионы кальция, действующие как водоотнимающее вещество и разрушающие упругую водную оболочку дрожжевых клеток. Поэтому флотационная способность сред, нейтрализованных известковым молоком, значительно выше, чем сред, нейтрализованных аммиаком.

При этих исследованиях установлено, что у дрожжей расы Candida utilis наблюдается прямая зависимость степени флотации от наличия в среде ионов кальция и содержания в клетках полисахаридов. У дрожжей расы Candida tropicalis в клетках накапливается больше полисахаридов, чем у других рас дрожжей, поэтому их флотационная способность выше.

ВНИИГС под руководством К. П. Андреева совместно с работниками Сухонского ЦБК, Соликамского ЦБК, Ленинградского гидролизного завода и Ленинградской лесотехнической академии им. С. М. Кирова под руководством А. В. Буевского были проведены исследовательские работы по изучению механизма процесса обогащения пены дрожжами и факторов, влияющих на флотационную способность дрожжей. Эти работы были первыми теоретическими исследованиями, первыми теоретическими обоснованиями промышленных достижений флотационного способа выделения дрожжей из дрожжевой бражки.

Первые попытки отбора концентрированной дрожжевой суспензии пенным способом были сделаны во время Великой Отечественной войны В. А. Ляминым и И. А. Беляевским на гидролизно-дрожжевой установке Уралмашзавода. Для усиления флотационной способности дрожжей во всасывающую линию центробежного насоса, подающего суспензию в сборник, был подведен воздух из атмосферы. Этим способом тогда удавалось доводить концентрацию дрожжевой суспензии путем более длительного уплотнения до 250–350 г/л, получая плотную мелкозернистую пену.

В промышленном масштабе флотационный метод выделения дрожжей с получением концентрированной дрожжевой суспензии был внедрен на Соликамском целлюлозно-бумажном комбинате в 1951 г. Из концевого инокулятора пена отбиралась вентилятором, им же гасилась, благодаря чему концентрацию дрожжей в суспензии, направляемой на сепараторы, удалось повысить с 16–18 до 60–70 г/л.

Однако и этот опыт в тот начальный период развития дрожжевой промышленности не был усовершенствован и не был распространен на других заводах.

Наиболее широко способ выделения дрожжей методом флотирования стал применяться в ряде дрожжевых цехов целлюлозно-бумажных комбинатов и гидролизных заводов с 1956– 1957 гг. Тогда в дрожжевом цехе Приозерского целлюлозного завода во вновь установленном напорном баке перед сепараторами при подаче в бак дрожжевой суспензии центробежным насосом в верхних слоях было замечено повышение концентрации дрожжей.

Одновременно в дрожжевом цехе Выборгского ЦБК при подаче центробежным насосом готовой бражки из дрожжерастильных аппаратов в сборник перед сепараторами также было замечено расслоение на более концентрированную пену вверху и обеденную бражку внизу сборника. Лишь только перемешивание воздухом обеспечивало смешение слоев и образование однородной среды. Анализ работы дрожжерастильных аппаратов с шайбовым воздухораспределением также привел к выводам о флотационной способности дрожжей. В тот же Период (1957 г.) работники Бирюсинского гидролизного завода в содружестве с представителем Гипрогидролиза А. А. Ивановым проводили работы по внедрению флотационного способа выделения дрожжей из дрожжевой бражки, полученной на сусле гидролизного производства.

Благодаря положительным результатам, полученным на указанных выше заводах по бессепарационному способу выделения дрожжей из дрожжевой бражки, способ флотирования стал быстро распространяться на других заводах.

Флотационный способ выделения дрожжей имеет перед сепарационным целый ряд преимуществ: значительно сокращается количество дорогостоящих сепараторов, а соответственно сокращаются и капиталовложения; сокращаются расходы на эксплуатационные нужды в связи с уменьшением численности обслуживающего персонала, расходов на ремонт сепараторов, затрат электроэнергии. Представляется возможным более надежно обеспечить непрерывный процесс выделения дрожжей из бражки; дрожжи, получаемые методом флотирования, имеют более высокие качественные показатели по содержанию белка, зольности, по вкусу и цвету; процесс выделения дрожжей становится полностью непрерывным.

С теоретической точки зрения процесс флотирования требует дальнейшего изучения, а с практической – дальнейшего совершенствования.

Теоретическими исследованиями флотационного способа выделения дрожжей на различных средах установлены следующие основные положения:

1. С повышением концентрации лигносульфонатов в сульфитном щелоке возрастает его пенообразующая способность. С повышением концентрации лигносульфонатов в сульфитном щелоке флотируемость дрожжей в пену увеличивается.

Опытами, проведенными работниками Ленинградской лесотехнической академии им. С. М. Кирова, установлено, что при периодическом вспенивании максимальная концентрация дрожжей в пене наблюдалась на 20-й минуте эмульгирования. Абсолютный максимум концентрации был равен 144 г/л при эмульгировании щелока с 10%-ным содержанием лигносульфонатов, тогда как при 5 и 2,5%-ных растворах концентрация дрожжей в пене составляла соответственно 139 и 123 г/л. Скорость извлечения дрожжей из раствора также зависела от содержания лигносульфонатов. Так, при концентрации лигносульфонатов 2,5% после 5 мин с начала эмульгирования степень извлечения дрожжей, т. е. количество дрожжей, перешедших в пену (в процентах от общего их количества), составило 77,5%, а в 10%-ном растворе – 93,4 %.

2. Полнота извлечения дрожжевых клеток из бражки в пену зависит от ее структуры и способа образования. Чем мельче ячейки пены, тем больше поверхность раздела фаз и, следовательно, количество дрожжевых клеток, которое может быть сорбировано. С другой стороны, чем мельче ячейки пены, тем больше величина поверхности раздела фаз, приходящаяся наединицу объема воздуха в пене. Разрушение мелкоячеистой пены, всплывающей в верхние слои, приводит к образованию более крупных пузырьков. При этом поверхность раздела фаз резко сокращается. Вследствие этого возрастает степень адсорбционного насыщения пены дрожжами. При разрушении крупноячеистых пузырьков объем воздуха, диспергированного в жидкости, уменьшается. Пена опадает, и в жидкости, образовавшейся из пены, появляется повышенное количество дрожжей. Чем выше содержание дрожжей в пене, тем больше количество газа, выделившееся из единицы объема бражки. Увеличение количества газа в пене и соответственно уменьшение содержания в ней жидкости протекает почти прямолинейно. Скорость всплывания пузырьков газа диаметром 0,1–0,2 мм в жидкости (в дрожжевой бражке из гидролизной послеспиртовой барды) была равна 1 м/сек.

3. Величина потерь дрожжей с отходящей бражкой увеличивается с ростом концентрации их в дрожжевой суспензии. Разделяя дрожжевую бражку во флотаторе на дрожжевую суспензию в количестве 1/3–1/4 от общего количества и на дрожжевую бражку в количестве 2/3–3/4, можно потерять дрожжей с отходящей бражкой не более 4–7%.

4. По данным исследования на Сухонском ЦБК, для полного исчерпывания дрожжей из бражки при потерях 4–7% в закрытом коническом флотаторе, работающем под давлением (от насоса) около 0,1 ати, достаточно пребывания жидкости в нем около 6 мин.

5. По данным наблюдений на Соликамском ЦБК, при нормальной работе дрожжерастильного аппарата с шайбовым (турбоаэрационным) воздухораспределением вместе с дрожжевой бражкой во флотатор поступает большое количество воздуха, необходимого для флотирования, составляющее 40–50 м3 воздуха на 100 м3 бражки.

6. По данным наблюдений на Сухонском ЦБК, центробежный насос, откачивающий дрожжевую бражку из дрожжерастильного аппарата, превращает ее в равномерную мелкодисперсную эмульсию, состоящую из 35–40% воздуха и 65–60% жидкости.

7. Концентрация дрожжей в пенном слое возрастает прямо пропорционально времени отстаивания пены. В лабораторных условиях концентрацию дрожжей в пене удавалось доводить до 500 г/л (в пересчете на прессованные). Скорость концентрирования дрожжей в пене зависит от соотношения площади поверхности отстаивания и объема расслаиваемой пены.

По данным испытания на Соликамском ЦБК двух закрытых конических флотаторов емкостью по 10 м3 каждый, выявилось, что при потоке дрожжевой бражки 100 м3/н с содержанием дрожжей 20 г/л сгущение их во флотаторе достигало 100 г/л. При снижении потока до 54 м3/ч, т. е. при времени отстоя пены во флотаторе около 10 мин, сгущение дрожжей достигало 200 г/л (в пересчете на прессованные). Потери дрожжей с отработанной бражкой составляли 0,5–1 г/л.

8. Извлечение дрожжей из бражки так же, как и концентрирование их в пене, зависит от продолжительности процесса и количества воздуха, подаваемого во флотатор.

В условиях дрожжевого цеха Соликамского комбината минимальным временем пребывания жидкости во флотаторе, при котором еще не наблюдалось потерь дрожжей, было 5 мин. При резком снижении количества воздуха, подаваемого с бражкой во флотатор (19 объемов воздуха на 100 объемов бражки), потери дрожжей резко возрастали. Проведенные исследования позволяют сделать вывод, что для увеличения концентрации дрожжей в пене продолжительность пребывания пены во флотаторе должна быть увеличена и быть больше, чем время пребывания жидкости во флотаторе. Следовательно, флотатор должен быть рассчитан двояко: нижняя часть – на время пребывания жидкости с учетом минимальных потерь дрожжей и верхняя часть – на время отстоя пены с задачей получения необходимой концентрации дрожжей в пене.

Кроме изложенных выше научных наблюдений, известны практические выводы и результаты промышленного освоения флотационного способа выделения дрожжей из бражки.

На флотационную способность биомассы влияют раса внедренных в производство дрожжей, их размер, ветвистость. Большое значение имеет конструкция флотатора. Степень концентрирования дрожжей флотационным способом называют коэффициентом флотирования. Коэффициентом флотирования можно назвать отношение концентрации дрожжей в полученной дрожжевой суспензии к концентрации дрожжей в исходной жидкости– готовой бражке, поступившей во флотатор. Обычно этот коэффициент колеблется от 3 до 4, иногда доходит до 6.

Особенно хорошо флотируются дрожжи с ветвистой формой дрожжевых клеток и хуже одиночные клетки.

При переработке готовой бражки, полученной при использовании сульфитных щелоков от варки вискозной целлюлозы, флотирование дрожжей протекает более успешно, чем при использовании щелоков от варки жесткой целлюлозы. Это объясняется тем, что щелока от варки вискозной целлюлозы содержат больше сухих веществ, улучшающих флотационную способность бражки.

Первыми промышленными флотаторами были случайные емкости, имевшиеся на заводе. Так, на Приозерском целлюлозном заводе для этих целей очень удачно был использован горизонтальный конический мерник спирта емкостью 6 м3 с цилиндрической горловиной в виде стакана. Флотируемая жидкость – дрожжевая бражка вводилась в среднюю часть образующей конуса. Под штуцером внутри флотатора располагался отражатель струи в виде чаши с целью наиболее интенсивного разбрызгивания бражки. Отрабатанная дрожжевая бражка выводилась через наружный гидрозатвор («гусак») из нижнего штуцера, а сгущенная дрожжевая пена сливалась через цилиндрическую горловину в сборник. Такой флотатор, позднее повторенный на ряде заводов, работал успешно.

На Выборгском ЦБК для флотирования с 1958 г. до последнего времени использовался обыкновенный сборник, служивший прежде сборником спиртовой бражки. Дрожжевую бражку вводили в сборник при помощи трубы на верхнем уровне пенного слоя. На этом же уровне пена сливалась в отборную воронку и далее направлялась в сборник. Вывод отработанной дрожжевой бражки производился со дна флотатора через наружный гидрозатвор («гусак»), при помощи которого поддерживался постоянный уровень во флотаторе.

На гидролизных заводах (Бирюсинском, Тавдинском, Лобвинском, Ленинградском и др.) флотирование дрожжей осуществлялось в специально разработанном Гипрогидролизом аппарате, показанном на рис. 40. Он состоял из двух разного диаметра стальных обечаек, вставленных одна в другую и имеющих общее плоское днище. Кольцевое пространство между обечайками было разделено не доходящими до дна перегородками на пять секций. Между первой и последней секциями имелась сплошная перегородка, исключающая сообщение между ними. Готовая бражка из дрожжерастильного аппарата самотеком поступала в первую, наибольшую по длине секцию, где происходило флотирование основной массы дрожжей за счет содержащегося в бражке воздуха. Остальное количество дрожжей выделялось из бражки в других секциях, по которым она перетекала внизу через зазоры между стенками и днищем. Для усиления флотационной способности дрожжей в низ последних секций задавался через барботеры 5 воздух от воздуходувок. Бражка, перетекая из секции в секцию, освобождалась от дрожжей и к последней, пятой секции, приходила с минимальным содержанием их.

Дрожжевая пена при флотировании поднималась вверх и через стенку внутренней обечайки из каждой секции сливалась во внутренний стакан 2, смешиваясь в единый поток. Стакан являлся одновременно сборной емкостью и местом для гашения пены.

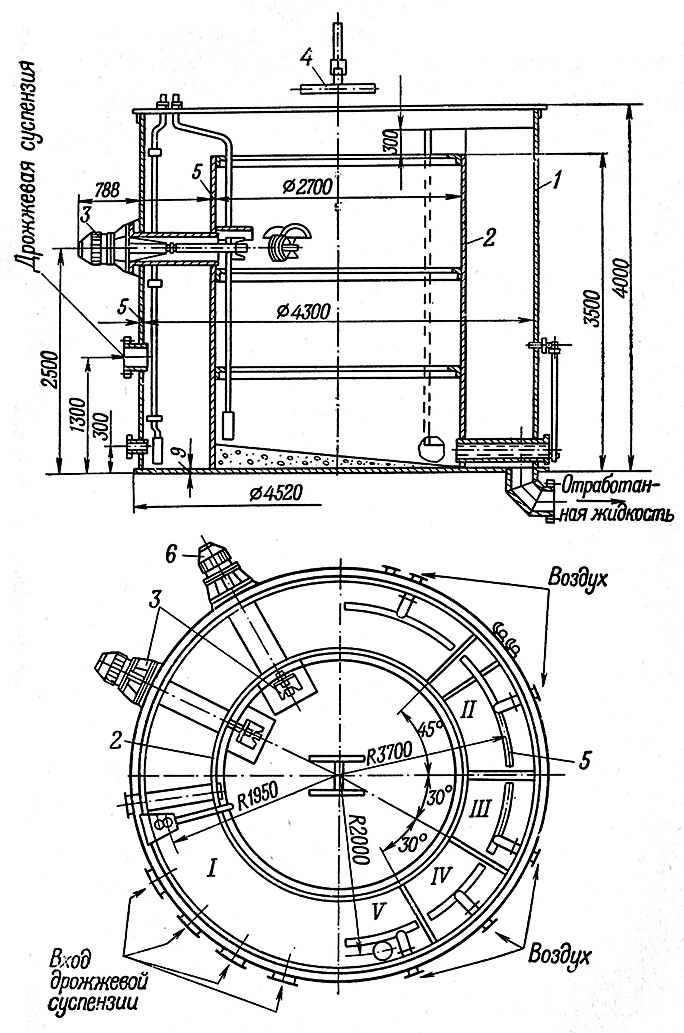

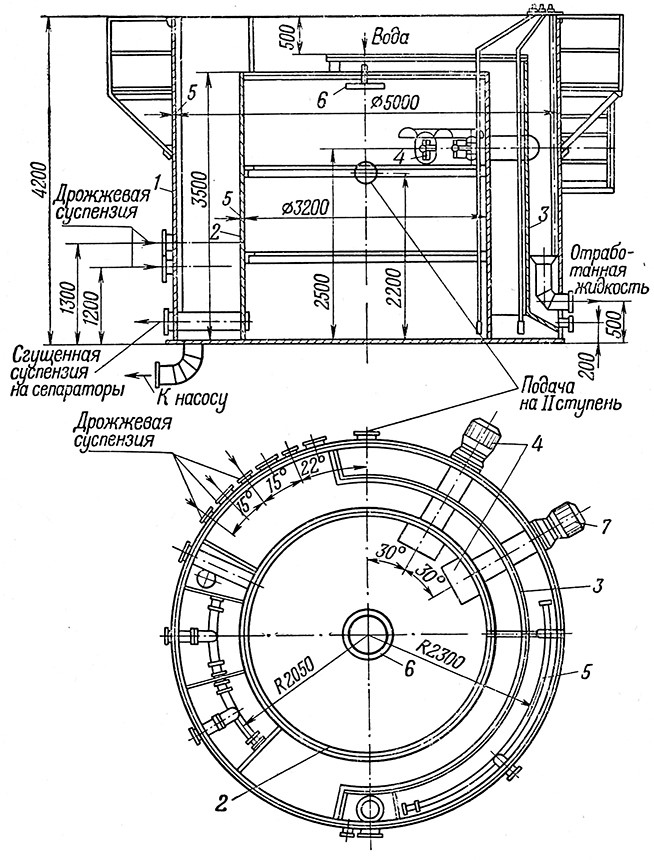

Рис. 40. Флотатор одноступенчатый пятисекционный производительностью 100 м31ч:

1 – корпус; 2 – внутренний стакан; 3–механические пеногасители; 4 – ороситель;

5 – барботеры; 6 – электродвигатель мощностью 4,5 квт; n = 1450 об/мин

Во многих конструкциях флотаторов гашение пены, как правило, осуществляется механическим способом при помощи механических пеногасителей 3 типа «беличьего» колеса или диска с поперечными ребрами. Как показала практика, боковое размещение механического пеногасителя является менее удачным решением с точки зрения и конструктивной и технологической. Поэтому во всех последующих конструкциях механическое гашение пены осуществляется диском, посаженным на вертикальном валу и расположенным в центре флотатора, Кроме механического пеногашения, пользуются химическими средствами, по, давая во внутренний стакан различные химические вещества, разрушающие воздушные пузырьки верхних слоев пены.

Во внутренний стакан подается вода через ороситель 4 с целью частичного гашения пены и промывки дрожжей. В тех случаях, когда отходящая дрожжевая бражка направляется на упаривание, свежая вода на орошение не подается. В этом случае целесообразно вместо воды использовать часть этой же отходящей бражки, вернув ее при помощи центробежного насоса на орошение. Но эффективность гашения пены в этом случае будет меньше.

Проведенные на Ленинградском гидролизном заводе работы по изучению конструкции флотатора Гипрогидролиза, а также ряд других исследований показывают, что аппарат по устройству прост, легко доступен для изготовления и освоения. Недостатком его является смешение дрожжевой пены от различных секций, вследствие чего пена из первой секции, имеющая наиболее высокое содержание дрожжей, смешивается с пеной из последней секции, имеющей весьма низкую концентрацию. Вследствие этого средний коэффициент флотации составляет обычно 4–6, в то время как в первой секции, где выделяется до 80% общего количества дрожжей, коэффициент флотации доходит до 15–16.

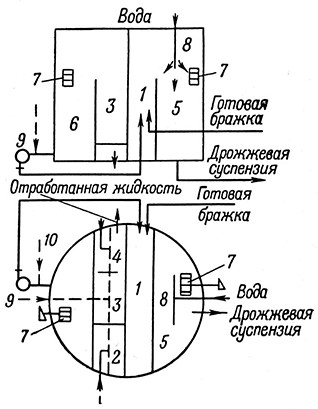

В целях получения из флотатора концентрированной дрожжевой суспензии работниками Ленинградского гидролизного завода (И. А. Беляевский, А. М. Ширяев и В. А. Токарев) в 1962 г. была предложена и осуществлена на Сясьском ЦБК конструкция флотатора, в котором пена из первой и последующих секций флотации отбирается отдельно (рис. 41). Малоконцентрированная пена из последующих секций после деэмульгации направляется насосом на вторичную флотацию. Во флотаторе этой конструкции концентрация ожиженной дрожжевой суспензии повысилась до 120–150 г/л, что позволило еще больше сократить число работающих сепараторов.

Рис. 41. Флотатор с раздельным отбором дрожжевой пены:

1, 2, 3, 4 – секции флотатора; 5 – сборник концентрированной пены;

6 – сборник разбавленной пены; 7 – механические пеногаснтели;

8 – водяной ороситель; 9 – центробежный насос;

10 – штуцер для подсоса воздуха (пунктиром показана подача воздуха)

Работы, проведенные ВНИИГС, показали, что процесс концентрирования пены и вытеснения из нее свободной, т. е. размещающейся между пузырьками воздуха, жидкости зависит от механической деформации пены. С этой целью предложено придать флотатору конусную форму, обеспечивающую механическое сжатие пены при ее движении.

Для эффективного флотирования дрожжей готовую бражку из дрожжерастильного аппарата во флотатор необходимо подавать на верхнем уровне жидкости, поддерживаемом во флотаторе. При вводе готовой бражки в слой жидкости снижается флотационная способность дрожжевых клеток, так как воздух, содержащийся в бражке, должен преодолевать сопротивление столба жидкости во флотаторе, теряя при этом напор. Это положение практически было доказано в дрожжевых цехах Ленинградского гидролизного завода и Выборгского ЦБК. Поэтому в открытых флотаторах емкостью 40–60 мъ конструкции Гипрогидролиза готовую бражку вводят на уровне 1250–1300 мм от дна. На этом же уровне при помощи наружного гидрозатвора поддерживается жидкостной уровень во флотаторе.

Как показала практика эксплуатации флотаторов на разных заводах, в бражке, отработанной в одном флотаторе, т. е. в одну ступень, невозможно выделить из суспензии все дрожжи без потерь. В спускаемой в канализацию суспензии содержится часть дрожжей. В одноступенчатых флотаторах описанных выше устройств унос дрожжей с отработанной и спускаемой в канализацию жидкостью составляет иногда 5–7% от общего количества дрожжей, а иногда и больше. Это значительные потери.

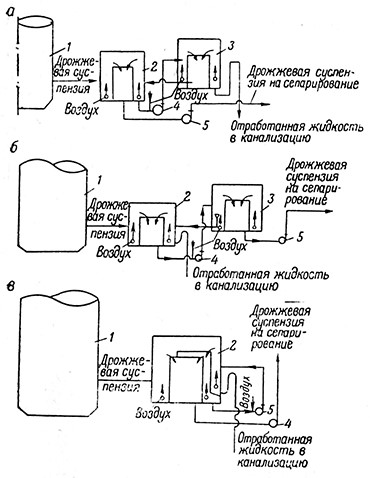

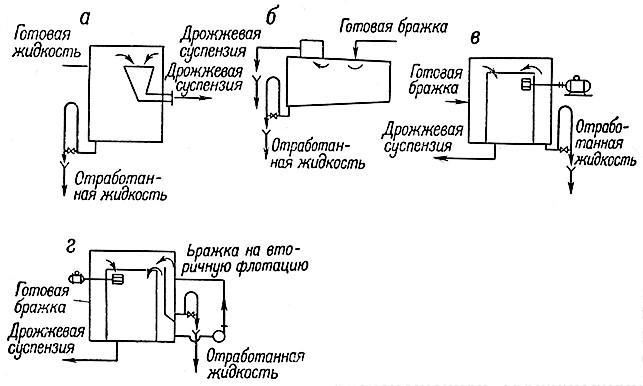

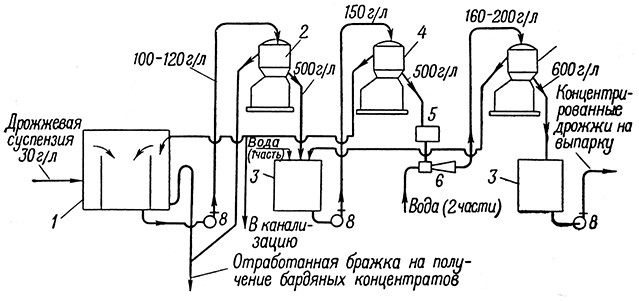

Для более глубокого выделения дрожжей из жидкости рекомендуются различные способы. Одним из способов, снижающих потери дрожжей, является двухступенчатое исчерпывание дрожжей из бражки или концентрирование дрожжей методом флотирования. На рис. 42 показаны три варианта двухступенчатого флотирования. По схеме а дополнительное исчерпывание дрожжей из суспензии осуществляется на флотаторе II ступени, конструктивно аналогичным флотатору I ступени. Однако в связи с различием начальный концентратор II ступени должен несколько отличаться от флотатора I ступени. На схеме а условно показаны флотаторы одной конструкции. После I ступени флотирования вместо спуска в канализацию отработанная жидкость центробежным насосом перекачивается в кольцевое пространство флотатора II ступени. Для усиления флотационной способности дрожжей целесообразно во всасывающую линию насоса давать небольшой подсос воздуха из атмосферы через специальный штуцер. Степень подсоса воздуха можно регулировать вентилем. В этой схеме предполагается, что дрожжи, уносимые с I ступени флотации, будут выделены на II ступени также методом флотирования. При этом дрожжи в виде пены из кольцевого пространства флотатора II ступени переливаются во внутренний стакан, а из него самотеком возвращаются в кольцевое пространство флотатора I ступени, в котором дрожжи, флотируясь вместе с основным потоком, в виде пены переливаются в центральный стакан флотатора. Концентрация дрожжей в отдельных точках узла флотирования (применительно к схеме рис. 42, а) примерно бывает следующей:

- в готовой бражке, поступающей из дрожжерастильного аппарата, – 30 г/л;

- в дрожжевой суспензии после флотирования на I ступени (при коэффициенте флотирования 3–4) –90–120 г/л;

- в отработанной жидкости после I ступени флотирования (унос), подаваемой на II ступень флотирования, – 2–3 г/л;

- в дрожжевой суспензии после флотирования на II ступени (при коэффициенте флотирования 3–4) – 8– 10 г/л;

- в отработанной жидкости после II ступени флотирования (унос в канализацию) – 0,20–0,30 г/л.

При изменении начальной концентрации дрожжей в жидкости, поступающей ка флотатор I ступени, приведенные величины остальных концентраций также изменяются.

Рис. 42. Схемы узлов флотирования дрожжей:

1 – дрожжерастнльный аппарат; 2 – флотатор I ступени;

3 – флотатор II ступени; 4 и 5 – насосы

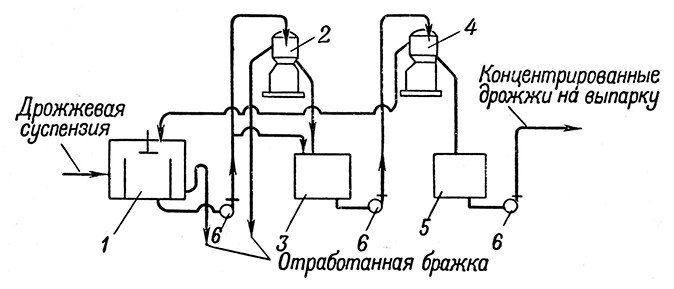

На рис. 42, б приведена схема также двухступенчатого флотирования, но отличающаяся от описанной выше тем, что здесь в две ступени подвергается флотированию не жидкостная часть, а дрожжевая. Поэтому на I ступени флотирования предполагается осуществить максимально глубокое исчерпывание дрожжей с получением при этом более разбавленной дрожжевой суспензии. Полученная дрожжевая суспензия центробежным насосом направляется на вторичное флотирование для получения максимально концентрированной суспензии. В этом случае отработанная жидкость сливается в канализацию из последней секции флотатора через гидрозатвор I ступени флотирования.

При этом целесообразно жидкость в стакане флотатора I ступени поддерживать в состоянии, максимально пригодном для дальнейшего флотирования. Воду для гашения пены здесь давать нельзя. Механический пеногаситель должен работать только в целях исключения перелива пены за борт флотатора.

Во флотаторе II ступени дополнительно сконцентрированная методом флотирования дрожжевая суспензия в виде пены переливается в центральный стакан. Для усиления ее флотационной способности во всасывающую линию центробежного насоса целесообразно дать подсос воздуха. В кольцевом пространстве флотатора II ступени для этих же целей уложен барботер, через который подается воздух от воздуходувки. Пена в стакане флотатора II ступени гасится механическим пеногасителем. Сюда для гашения пены можно подавать воду. Эта же вода промывает дрожжи. Сконцентрированная таким способом дрожжевая суспензия далее подается на сепарационную станцию для дальнейшего концентрирования и промывки дрожжей. Остаток жидкости от флотирования на II ступени, содержащий часть дрожжей, из кольцевого пространства путем слива через гидрозатвор передается в кольцевое пространство флотатора I ступени, где из этой жидкости исчерпывается остаток дрожжей.

Концентрации дрожжевой суспензии по этому варианту флотирования будут примерно следующими:

- в готовой бражке, поступающей из дрожжерастильного аппарата, – 30 г/л;

- в дрожжевой суспензии после флотирования на I ступени (при коэффициенте флотирования 2) –60 г/л;

- в отработанной жидкости после I ступени флотирования (унос в канализацию) – 0,3–0,5 г/л;

- в дрожжевой суспензии после флотирования на II ступени ^при коэффициенте флотирования 2) – 120 г/л;

- в отработанной жидкости после II ступени флотирования (возврат на I ступень) – 3–4 г/л.

На рис. 42, α и б показаны способы двухступенчатого флотирования, когда флотаторы обеих ступеней смонтированы раздельно. Институтом Гипрогидролиз рекомендован флотатор, в котором обе ступени флотирования совмещены. На рис. 42, в показана схема работы такого флотатора. По существу эта схема (и материальный поток) не отличается от схемы, показанной на рис. 42, а. Вторая ступень здесь конструктивно вписана в корпус флотатора. Аппарат, как и одноступенчатый флотатор, состоит из двух разного диаметра стальных цилиндрических обечаек с общим плоским днищем. Кольцевое пространство между обечайками разделено на секции радиальными, не доходящими до дна перегородками. Между первой и последней, секцией перегородку делают сплошной, чтобы исключить прямое попадание суспензии из первой секции в последнюю. В кольцевом пространстве сделана II ступень в виде кармана, не доходящего до днища.

Готовая бражка поступает в кольцевое пространство. Флотированные дрожжи в виде пены сливаются в центральный стакан флотатора и далее в виде дрожжевой суспензии откачиваются центробежным насосом на сепарирование. Отработанная жидкость, содержащая некоторое количество дрожжей, центробежным насосом перекачивается в карман, вмонтированный в кольцевое пространство, для вторичного флотирования. Из него отработанная жидкость через гидрозатвор сливается в канализацию, а дрожжи через борт кармана в виде пены переливаются в кольцевое пространство I ступени флотирования. Здесь они еще раз подвергаются флотационному воздействию. Имея сравнительно низкую концентрацию, они разбавляют основной поток дрожжевой пены I ступени флотирования. Однако, в результате вторичного флотационного воздействия концентрация их частично повышается. Карман, выполняющий функции II ступени флотирования, необходимо располагать смежно с последующими секциями I ступени флотирования.

Основное преимущество описанной конструкции двухступенчатого флотатора заключается в ее'компактности в связи с объединением двух ступеней флотирования в одном корпусе аппарата. Однако, недостаточность объема II ступени флотирования не позволяет значительно снизить потери дрожжей в связи с уносом их с отработанной жидкостью.

Откачка центробежным насосом дрожжевой суспензии из флотатора, как правило, затрудняется из-за остаточного содержания в ней воздуха. Воздух продолжает выделяться из суспензии на всех последующих операциях. За время пребывания суспензии во флотаторе воздух также частично выделяется. Поэтому для свободного отделения его дрожжевую суспензию перед подачей на сепараторы пропускают через газоотделитель, являющийся расширительным сосудом, в котором при изменении скоростей потока воздух отделяется и выходит в атмосферу, а дрожжевая суспензия насосом откачивается на сепараторы.

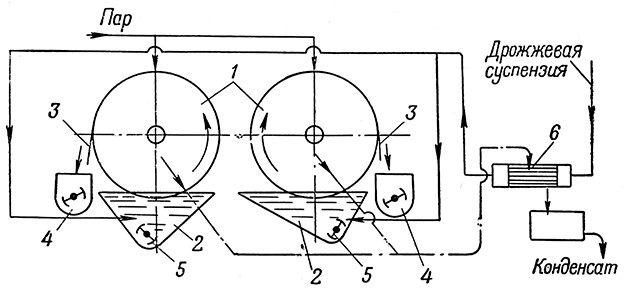

Флотаторы предназначены для разделения готовой бражки методом флотации на две части: дрожжевую суспензию и отработанную жидкость. При разделении происходит концентрирование дрожжей. Имеющиеся в промышленности и проектируемые вновь флотаторы выполнены в нескольких вариантах, основными из которых являются: цилиндрические, конические, одноступенчатые с внутренним стаканом, двухступенчатые (рис.43).

Цилиндрические флотаторы (рис. 43,а) испытаны на Выборгском ЦБК и на Приозерском целлюлозном заводе. Корпус флотатора выполнен в виде простого стального бака без крышки. С целью защиты металла внутренние стенки флотатора футерованы метлахской плиткой на тонком слое андезитовойзамазки. Емкость флотатора 40–45 м3, диаметр 3600 мм, высота 4000 мм. Воздушных барботеров нет. Флотатор работает при атмосферном давлении. Готовая бражка вводится в верхнююю часть чана. Отбор дрожжевой суспензии производится через сливную воронку диаметром 1000 мм, находящуюся на уровне ввода дрожжевой бражки. Отработанная жидкость выводится через гидрозатвор высотой 1,5–2 м. При нормальной работе флотатора пьезометрический уровень жидкости в нем должен быть не менее 1,5–2 м. Для разрыва струи на линии целесообразно установить воронку. Для свободного вывода флотированной пены сечение трубопровода должно быть увеличено. Практически производительность цилиндрического флотатора емкостью 45 м3 составила около 60 м3/ч готовой бражки.

Рис. 43. Схемы устройства флотаторов

Конические флотаторы (рис. 43, 6) испытаны на многих предприятиях. Флотатор имеет вид конической закрытой емкости (10–20 м3), расположенной горизонтально. Материал корпуса выбирается в зависимости от качества перерабатываемой среды.

Готовая бражка вводится в верхнюю часть корпуса. Под вводным штуцером устроена приемная тарелка, попадая в которую, готовая бражка более интенсивно разбрызгивается, что создает лучшие условия флотации.

Форма конусного флотатора улучшает условия отвода дрожжевой пены в стакан. Отработанная жидкость выводится с низу флотатора через гидрозатвор высотой до 1, 5 м, имеющий перемычку с задвижкой для возможности опорожнения всей емкости.

На выводных линиях отработанной жидкости и дрожжевой суспензии должны быть предусмотрены сливные устройства (воронки) для разрыва струи. Чтобы не допустить превышения давления во флотаторе, который обычно не рассчитан на избыточное давление, на сливной линии дрожжевой суспензии не рекомендуется устанавливать запорную арматуру.

Одноступенчатые флотаторы с внутренним стаканом (рис. 43 в) испытаны на Ленинградском, Лобвинском, Тавдинском и многих других заводах. Флотатор состоит из двух цилиндров разного диаметра, вставленных один в другой и имеющих общее днище. Кольцевое пространство, образовавшееся между двумя цилиндрами, разделено на пять секций перегородками, не доходящими до дна, для возможности перелива флотируемой жидкости и одной секции в другую. Между первой и последней секциями установлена сплошная перегородка, исключающая слив в канализацию нефлотированной бражки.

Флотатор общей емкостью 58 м3 (см. рис. 40) имеет размеры: диаметр корпуса 4300 мм, высота 4000 мм, диаметр внутреннего стакана 2700 мм, высота стакана 3500 мм. Толщина стенки корпуса и стакана 5 мм. На дне каждой секции уложен барботер для воздуха из труб диаметром 50 мм с раздельной регулировкой подачи воздуха в каждую секцию. При переработке готовой бражки, полученной из гидролизного сусла, флотатор изготовляется стальным. При переработке бражки, полученной из сульфитных щелоков, флотатор необходимо защитить антикоррозионным покрытием. Для ввода готовой бражки на высоте 1250–1300 мм от дна имеется несколько штуцеров диаметром, обеспечивающим свободный переток ее из дрожжерастильных аппаратов во флотатор. Один флотатор может принять бражку от трех-четырех аппаратов.

При флотировании пена из кольцевого пространства переливается в стакан. Для гашения пены в верхней части стакана флотатора смонтирован механический пеногаситель, представляющий собой лопастное колесо диаметром 300 мм, посаженное на горизонтальный вал, приводимый во вращение от электродвигателя мощностью 10 квт с числом оборотов 1450 в минуту. Над лопастным колесом смонтирован щиток, исключающий разбрызгивание пены. Для бесперебойной работы флотатора устанавливают два пеногасителя, работающих поочередно или при интенсивном пенообразовании совместно. Механический пеногаситель целесообразно устанавливать вертикально по оси флотатора. Вместо лопастного колеса для гашения можно использовать диск с радиально наваренными ребрами.

На Тавдинском заводе для гашения пены применяется механический пеногаситель, представляющий собой колесо типа центробежного насоса, расположенное на вертикальном валу. Для лучшего гашения пены и для промывки дрожжей во всасывающее отверстие этого колеса подается свежая вода. Ни в коем случае не допускается работа механического пеногасителя в жидкости, так как по мощности электродвигатель рассчитывается только на гашение пенного или эмульсионного состояния жидкости. Ожиженная пена сливается на дно стакана и откачивается через газоотделитель на сепарационную станцию. Отработанная жидкость со дна последней секции выводится наружу для слива через гидрозатвор в канализацию или для подачи насосом на II ступень флотирования. Аппарат снабжен стационарным оросителем для подачи воды на орошение с целью гашения пены и промывки дрожжей.

Производительность флотатора емкостью 58 м3 составляет 80–100 м3/ч по поступающей готовой бражке. Рабочей флотационной емкостью является кольцевое пространство флотатора. Производительность этого объема по потоку бражки составляет 2,8–3,2 м3 в час на 1 м3 общего объема кольцевого пространства. Флотатор обычно рассчитывается на пребывание жидкости в нем в течение около 10 мин.

Двухступенчатые флотаторы с внутренним стаканом для сбора сгущенной дрожжевой суспензии и с боковым внутренним карманом для II ступени флотации разработаны Гипогидролизом для многих заводов. Конструктивно они отличаются от описаного выше одноступенчатого флотатора только дополнительным устройством кармана в кольцевом пространстве (рис. 43, г и 44) и увеличенными диаметром и высотой аппарата.

Флотатор производительностью 100 м3/ч готовой бражки имеет следующие размеры: диаметр 5000 мм, высоту цилиндрической части корпуса 4200 мм, диаметр стакана 3200 мм, высоту стакана 3500 мм. Внутренний карман в кольцевом пространстве имеет ширину 400 мм, он на 200 мм выше верхней кромки внутреннего стакана. Внизу он доходит почти до дна.

Рис. 44. Двухступенчатый флотатор производительностью 100 м3/ч:

1 – корпус; 2 – внутренний стакан; 3 – внутренний карман;

4 – механический пеногаситель; 5 – барботер; 6 – ороситель;

7 – электродвигатель мощностью 10 квт с числом оборотов 1460 в минуту

Во внутренний карман, занимающий по длине немного более полуокружности кольцевого пространства, подается центробежным насосом готовая бражка из кольцевого пространства этого же флотатора. На дне кармана уложены воздушные барботеры для усиления флотационной способности дрожжевых клеток, оставшихся в бражке после I ступени флотации. Совмещение двух ступеней флотации в одном аппарате обеспечивает компактность оборудования, снижение капитальных затрат на сооружение флотационного узла.

Практика работы ряда заводов показывает, что II ступень флотаторов иногда не обеспечивает нужного исчерпывания дрожжей вследствие их слабой флотационной способности и повышенных скоростей прохождения жидкости по живому сечению кармана-флотатора. Исходя из этого, а также учитывая, что отработанна бражка, содержащая уносимые дрожжи, вновь возвращается на разбавление сусла и потери дрожжей при этом значительно понижаются, устройство II ступени флотации становится менее целесообразно. Для флотации следует принимать одноступенчатый флотатор с вертикальным пеногасителем, изображенным на рис. 45.

Рис. 45. Флотационный чан Рис. 46. Газоотделитель (справа)

емкостью 160 м3

(производительность 140 м3/ч)

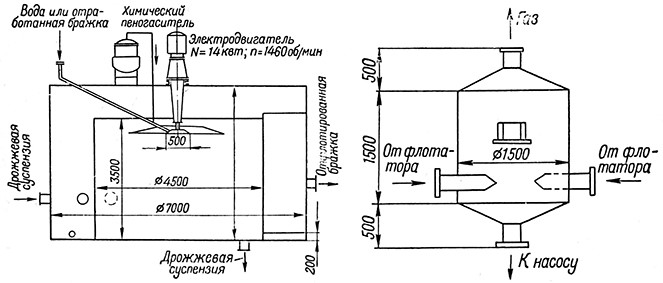

Деэмульгирование по технологическому значению является процессом, обратным флотации. В тех случаях, когда требуется ожижение выходящей из дрожжератильных аппаратов готовой бражки, находящейся в состоянии дисперсности с воздухом, принимают меры для разрушения дисперсности и превращения бражки в жидкое состояние, пригодное для нормальной перекачки и сепарирования.

При выращивании кормовых дрожжей происходит процесс пенообразования. Пена в дрожжевом производстве на определенных технологических процессах играет положительную роль, в частности, сам процесс выращивания дрожжей в пенной фазе протекает более успешно. Кроме того, благодаря вспениванию происходит процесс флотации дрожжей, т. е. выделение дрожжей из отработанной дрожжевой бражки. Однако, наличие пенной фазы в дрожжевой суспензии отрицательно сказывается на механическом выделении дрожжей из нее при помощи сепараторов. Чтобы сепараторы работали успешно, необходимо пену ожижить, т. е. деэмульгировать. Это достигается тремя наиболее широко известными доступными средствами: химическими, механическими и естественным способами. До недавнего времени дрожжевая промышленность пользовалась главным образом химическими средствами гашения пены (при помощи олеиновой кислоты, рыбьего жира, технических жиров и других средств), разбавляя их перед упо· треблением в различных соотношениях концентрированной серной кислотой (купоросным маслом, уд. вес 1,82–1,84).

В настоящее время для деэмульгирования на флотаторах и других емкостях устанавливаются и успешно работают механические пеногасители, что резко сокращает потребность в химических средствах для гашения пены, расходы на которые имеют сравнительно большой удельный вес в себестоимости готовой продукции. Однако наличие механических способов не исключает необходимости иметь химические средства, в частности, для аварийных случаев. Поскольку, как правило, химические средства являлись дорогостоящими и требовали, особой осторожности при их приготовлении и использовании, ряд специалистов промышленности и науки работали в направлении упрощения приготовления и удешевления химического пеногасителя. В частности, группа специалистов ВНИИгидролиза разработала способ приготовления эмульсионного пеногасителя без использования при этом серной кислоты. Те жесамые химические средства, смешиваясь с водой или последрожжевой бражкой в соотношении 1 :20 или 1 : 10 и проходя через вибрационноое устройство (жидкостный свиток), образуют сравнительно устойчивую эмульсию, которую далее можно использовать как пеногаситель. Последний, в незначительном количестве попадая в пенную фазу, изменяет величину поверхностного натяжения среды и гасит пену.

Для получения эмульсии требуется:

а) емкость (100–200 л), в которую заливается один из компонентов (рыбий жир, олеиновая кислота или технический жир), а также в соответствующей пропорции вода или бражка при температуре 60–80°;

б) центробежный насос с электродвигателем производительностью 6–10 м3/ч с напором 25–30 м вод. ст.;

в) гидродинамические вибраторы (жидкостные свистки) 3 шт., погруженные в жидкость и закрепленные на трех подводящих трубопроводах, идущих от центробежного насоса.

Жидкость, находящаяся в емкости, при помощи центробежного насоса снова нагнетается в бак. Таким образом осуществляется непрерывная циркуляция. Проходя попутно через гидродинамические вибраторы, жидкость эмульгируется. Как показал опыт, смесь в емкости 100 л эмульгируется в течение 30 мин и находится в устойчивом состоянии в течение нескольких часов. Через каждые 1,5–2 ч желательно ее снова прогонять через вибратор в течение 5–7 мин.

Авторы приводят данные испытаний, из которых видно сокращение расхода химических средств пеногашения в 2–5 раз. Из этих же данных вытекает, что при изготовлении эмульсии целесообразно придерживаться следующих соотношений:

рыбий жир : вода – 20

олеиновая кислота : вода – 10

несульфированные соединения : вода – 20

Механический способ разрушения пены является аналогичным описанному способу гашения пены во флотаторах. К этому же способу следует отнести подачу воды или отработанной жидкости на орошение пены. При орошении жидкостью дрожжевая пена механически разбивается.

Естественный способ гашения рассчитан на самоосаждение и является, как правило, весьма длительным, так как некоторые виды пены весьма стойки и не гасятся даже при механическом воздействии.

Специальные деэмульгаторы главным образом используются на заводах, оборудование которых поставлено французской фирмой «Сорис». Деэмульгатор составлен из двух-трех приемных емкостей по числу дрожжерастильных аппаратов, подключенных к нему, и одной сборной емкости, в которую перетекает 5 дрожжевая эмульсия из приемных емкостей. В приемных емкостях осуществляется дозревание бражки и гашение пены естественным путем, а также путем орошения жидкостью. Эмульгированная жидкость перетекает в сборную емкость через наклонную сливную поверхность, где пена гасится дрожжевой бражкой или водой. Предполагается также гасить пену на этой сливной поверхности химическим пеногасителем. Между приемными емкостями и сборной имеется переточная труба для перетока ожиженной эмульсии.

Другой разновидностью конструкции для этого же способа деэмульгирования является горизонтальный аппарат, разделенный вертикальной перегородкой на две части. Все приемные емкости объединены в одну секцию. Во вторую половину аппарата пена перетекает по наклонной поверхности. Уровень жидкости во второй секции ниже, чем в первой, вследствие чего и происходит переток пены поверху и жидкости понизу. Вспенивание обычно настолько сильно, что слой пены в сборной части деэмульгатора держится довольно высоко. Ожиженная пена в виде дрожжевой суспензии откачивается центробежным насосом через газоотделитель. Описанные выше конструкции деэмульгаторов, не имеющих механических пеногасителей, работают успешно лишь при затрате значительного количества химического пеногасителя, являющегося, как правило, дорогостоящим. На некоторых заводах в деэмульгаторы устанавливают механические пеногасители.

Деэмульгаторы с механическим пеногасителем разработаны проектной организацией для нефлотируемых жидкостей. Аппарат представляет собой цилиндрическую емкость 40–60 м3 с расположенными на боковых станках механическими пеногасителями типа лопастного колеса. В тех случаях, когда необходимо промывать дрожжевую суспензию, вверху монтируется распылительное устройство типа оросителя.

Имеются конструкции деэмульгаторов с механическим пеногасителем, аналогичные установленным на Тавдинском гидролизном заводе. Гашение пены механическими средствами является наиболее эффективным средством ожижения пены, широко распространенным на отечественных заводах. Если при отборе готовой бражки из дрожжерастильного аппарата во флотатор нужно сохранить флотационные качества дрожжей, то при отборе на сепараторы из флотатора сгущенную дрожжевую суспензию следует максимально освободить от включенного в нее воздуха. Дрожжевая суспензия, выходящая из флотаторов или деэмульгаторов, содержит в себе еще значительное количество воздуха, который затрудняет последующую откачку суспензии центробежными насосами, снижает произвох дцуельность сепараторов, ускоряет забивание мундштуковдрржжамй, увеличивает унос дрожжей с отработанной жидкостью.

По мере продвижения по трубам сгущенной дрожжевой суспензии из нее выделяется воздух. Для частичного отвода воздуха из труб перед центробежными насосами рекомендуется устанавливать газоотделители (рис. 46), представляющие собой емкость 1,5–3 м3 с диаметром 1–1,5 м и высотой 1,5–2 м. Газоотделитель – это искусственный расширитель потока дрожжевой суспензии. Дрожжевая суспензия из одного или нескольких флотаторов подводится тангенциально в газоотделитель, в котором в результате расширения свободного потока уменьшается скорость жидкости. Это способствует выделению воздуха, который отводится через верхний штуцер по трубопроводу в атмосферу. Во избежание выброса пены в помещение этот трубопровод подведен к флотатору так, чтобы 'попадающая в него пена свободно сливалась в емкость.

Газоотделитель частично отделяет воздух и является сборной промежуточной емкостью для создания условий откачки одним насосом дрожжевой суспензии, собираемой от нескольких флотаторов.

При эксплуатации газоотделителей часто бывают случаи, когда насосы, откачивающие суспензию, засасывают из газоотделителей воздух, в связи с чем откачка суспензии прерывается. Это чаще всего бывает из-за недостаточного притока суспензии в газоотделитель вследствие малого диаметра трубопровода или же большого насыщения суспензии воздухом.

СЕПАРИРОВАНИЕ И ПРОМЫВКА ДРОЖЖЕЙ

В целях ускорения процесса выделения взвешенных в жидкости частиц (муть, дрожжевые клетки и др.), для осаждения которых требуется длительное отстаивание, в технике широко пользуются методом центрифугирования или сепарирования, основанным на применении центробежной силы. При вращении частицы вокруг какой-либо оси на нее действует центробежная сила, равная (кг):

![]()

где G – вес вращающегося тела, кг;

r – радиус вращения, м;

g – ускорение силы тяжести, равное 9,81 м/сек2·,

n – число оборотов в минуту.

Из этого уравнения видно, что центробежная сила прямо пропорциональна весу вращающегося тела, радиусу вращения, а также прямо пропорциональна во второй степени числу оборотов. Поэтому конструкторы стремятся придать машине наибольшее число оборотов при меньшем диаметре вращающегося барабана.

Отделение взвешенных частиц в сепараторах протекает подобно осаждению при отстаивании под влиянием силы тяжести. Но в сепараторах, кроме силы тяжести, на дрожжевую клетку воздействует центробежная сила, которая в несколько тысяч раз превышает первую. Поэтому при расчетах силой тяжести ввиду ее малой величины пренебрегают. По приведенной выше формуле видно, что если привести во вращение некоторый объем дрожжевой суспензии, то в зависимости от числа оборотов и радиуса вращения можно подвергнуть ее воздействию любой по величине центробежной, силы. Соответственно увеличится скорость выделения дрожжей из суспензии. Под влиянием центробежной силы дрожжевые клетки, имеющие удельный вес до 1,1 г.cм3, будут отбрасываться от оси вращения к периферии сосуда, в котором вращается готовая бражка с дрожжами. Бражка, лишенная дрожжей, как более легкая, имеющая удельный вес около 1, будет оттесняться дрожжами ближе к оси вращения.

Однако увеличение скорости выделения дрожжей благодаря центробежной силе не может быть беспредельным. При чрезмерном числе оборотов центробежная сила, действующая на стенки стального барабана сепаратора, настолько увеличивается, что сталь не выдерживает ее воздействия и разлетается на куски. Число оборотов современных сепараторов 4500–6000 в минуту.

Скорость осаждения дрожжевых клеток из дрожжевой суспензии можно определить по формуле Стокса

![]()

где W – скорость оседания частицы, см/сек·,

g – ускорение силы тяжести, см/сек2.

Если в этой формуле вместо ускорения силы тяжести поставить центробежное ускорение, то формула примет вид

![]()

где W – скорость выделения дрожжей, см/сек;

ץ1 – УД· вес дрожжевых клеток, г/см3;

ץ2 – уд. вес дрожжевой бражки, г/см3;

d – диаметр дрожжевой клетки, см;

n – число оборотов барабана в минуту;

r – радиус вращения, см;

μ – вязкость жидкости, пуазы.

Приняв для примерного расчета ץ1 = 1,1 г/см3, ץ2 = 1 г/см3, d=6•10–4 см, n = 6000 об/мин, r = 20 см, μ = 0,01, получим

![]()

Скорость выделения дрожжей в сепараторах превышает скорость обычного осаждения дрожжей в отстойниках в 5000– 6000 раз. Таким образом, оценка качества современных сепараторов, кроме учета механической надежности их, определяется числом оборотов и диаметром барабана. На степень извлечения дрожжей из бражки влияет размер дрожжевой клетки. Более крупные дрожжи приобретают большую скорость нежели' мелкие. Поэтому на одних и тех же сепараторах нельзя получить одинаковый эффект при сепарировании дрожжей различных рас, имеющих разные размеры клеток. До некоторой степени на эффективность сепарирования влияют удельный вес и вязкость бражки, с повышением которых скорость выделения дрожжей снижается.

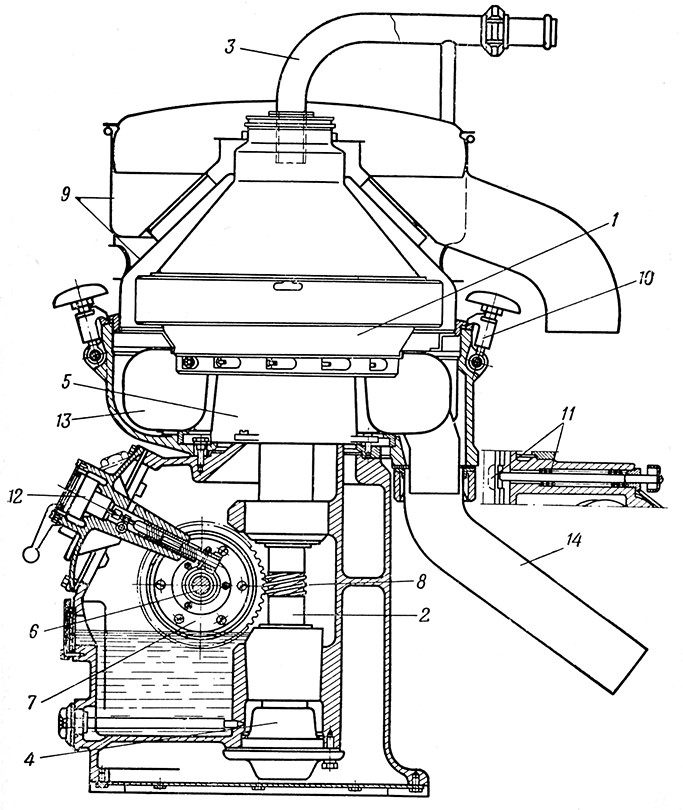

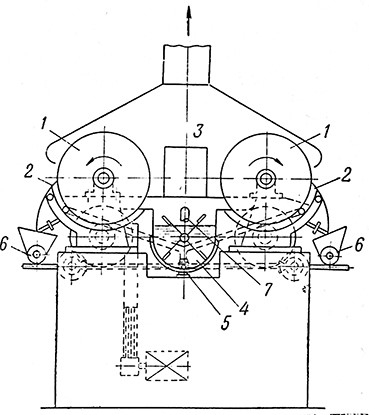

Сепаратор представляет собой машину, основными элементами которой являются станина, вал с барабаном и тарелками, приводной механизм, верхний сборник для отработанной бражки и нижний сборник дрожжевого концентрата.

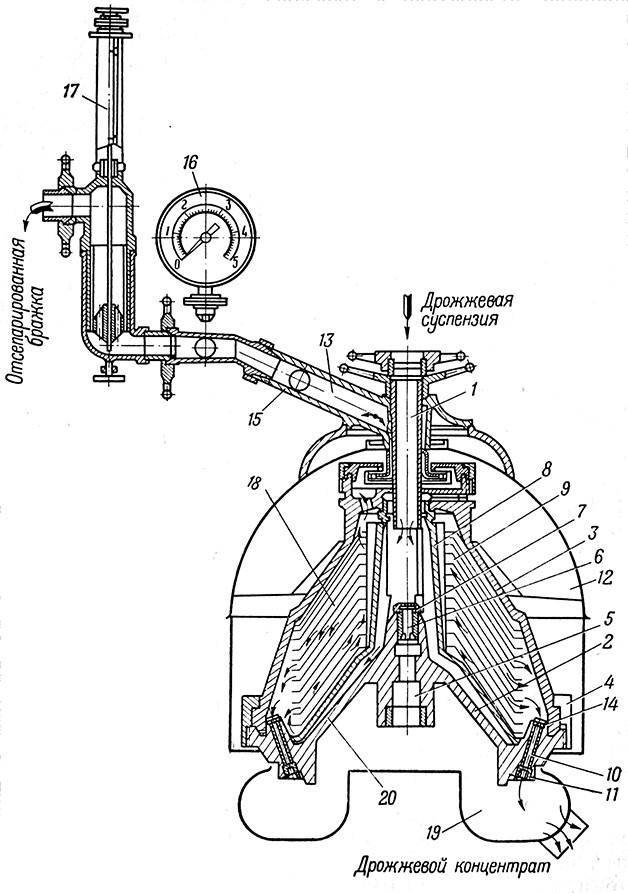

Выделение дрожжей из бражки происходит в быстро вращающемся барабане. На рис. 47 показан разрез барабана сепаратора ВСБ с принципиальной схемой движения готовой бражки с дрожжами. Готовая бражка с дрожжами по подводящему трубопроводу поступает в распределительную трубу 1 и далее по дрожжевым каналам 20 в дрожжевую камеру 18. Проходя по дрожжевым каналам быстро вращающегося барабана, бражка приходит во вращательное движение, равное скорости вращения барабана. Бражка, содержащая дрожжевые клетки, при этом подвергается воздействию возникающей центробежной силы. Поскольку дрожжевые клетки имеют удельный вес около 1,1 г/см3, а бражка 1,01 г/см3, то они подвергаются действию значительно большей центробежной силы, чем бражка. Вследствие этого дрожжевые клетки двигаются быстрее к периферии и образуют у стенки барабана слой плотной жидкости. Из дрожжевой камеры дрожжи через дрожжевые трубки 10 и выпускные мундштуки 11 с частью бражки отводятся в сборник 19 дрожжевого концентрата. Ближе к центру барабан заполнен· менее плотной жидкостью, т. е. бражкой, почти не содержащей дрожжей. Бражка, освобожденная от дрожжей, как более легкая, оттесняется к центру, поднимается кверху и выбрасывается через специальные отверстия в выкидной рукав 13 и далее в канализацию или в сборник.

Рис. 47. Барабан ВСБ в разрезе:

1 – распределительная труба; 2 – корпус барабана; 3 – крышка барабана;

4 –· кольцевая запорная гайка; 5 – барабанное веретено (вертикальный вал);

6 – поводок (со штифтом); 7 – колпачковая гайка;

8 – кресто вина – корпус для посадки тарелок; 9 – тарелки; 10 – дрожжевые трубки;

11 – выпускные мундштуки (наружные); 12 – защитный кожух; 13 – выкидной рукав;

14 – мундштуки внутренние; 15 – смотровое окно; 16 – манометр; 17 – ротаметр;

18 – дрожжевая камера; 19 – сборник дрожжевого концентрата; 20 – дрожжевые каналы

Высокопроизводительные сепараторы имеют конические вставки – тарелки 9, разделяющие поток жидкости в направлении действия центробежной силы на тонкие слои. Зазор между тарелками составляет 0,8–1 мм. Количество тарелок 65–70. Дрожжевая клетка, находящаяся в межтарелочном пространстве, подвергается двум воздействиям. С одной стороны, она увлекается восходящим потоком бражки, а с другой – под воздействием центробежной силы отбрасывается к окружности.

Действительное перемещение дрожжевой клетки происходит под влиянием равнодействующей этих сил, отбрасывающей дрожжи к нижним поверхностям тарелок, по которым они сползают к окружности барабана в дрожжевую камеру. Обычно угол наклона конических тарелок составляет 55°.

Общая продолжительность пребывания дрожжевой бражки в барабане сепаратора составляет 2– 5 сек. Степень сгущения дрожжей, создаваемого сепаратором, зависит от соотношения объемов отработанной бражки и дрожжевого концентрата. Это соотношение регулируется изменением числа и сечения установленных в корпусе барабана дрожжевых мундштуков. При нормальной работе объем дрожжевого концентрата обычно составляет 10–15% от объема бражки.

Изготовляются сепараторы для различных целей. В зависимости от назначения сепараторы бывают разных конструкций. В дрожжевой промышленности применяют сепараторы открытого типа, полугерметические и герметические.

Открытые сепараторы имеют приемный сосуд, в который бражка свободно сливается из трубопровода. Под напором столба жидкости бражка, пройдя фильтрующую сетку, свободно поступает в распределительную трубу сепаратора. Отработанная жидкость выбрасывается через отверстие в верхней части барабана в верхнюю приемную камеру, откуда самотеком сливается через штуцер в открытый лоток, в воронку или сборник. Дрожжевая суспензия выводится из барабана через отверстия в мундштуках, собирается в нижней приемной камере и также самотеком через штуцер выводится в лоток или воронку. По такому принципу работает сепаратор типа ДСГ-4.

У полугерметических сепараторов подача готовой бражки и отвод отработанной жидкости осуществляется под напором, а дрожжевая суспензия выводится самотеком. У таких сепараторов отсутствует приемный сосуд. Готовая бражка поступает из трубопровода, непосредственно присоединенного к распределительной трубе сепаратора. Примером полугерметической конструкции являются сепараторы марок ВСБ, ВСБ-М, ВСЖ-25, ДСГ-35.

У герметических сепараторов ввод готовой бражки, а также вывод отсепарированной жидкости и дрожжевой суспензии осуществляется под напором. Герметические сепараторы обеспечивают более стерильные условия сепарирования, исключают выделение влаги и углекислоты в рабочее помещение и не требуют обязательного расположения их над сборниками дрожжевой суспензии.

В гидролизной промышленности широко используются сепараторы полугерметического типа, например ДСГ-35 (отечественные, рис. 48) и Де-Лаваль (импортные). У этих сепараторов отсепарированная бражка выводится без напора. Выходя из барабана, она попадает в верхнюю приемную камеру, а из нее свободно сливается в корыто или воронку.

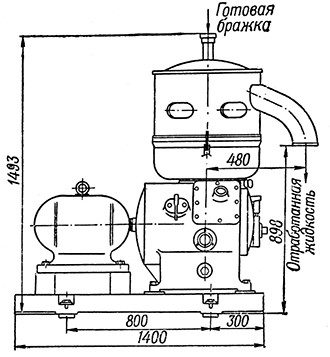

Рис. 48. Дрожжевой сепаратор ДСГ-35

Основная характеристика наиболее распространенного в гидролизно-дрожжевой промышленности сепаратора ДСГ-35:

Номинальная производительность (при по даче 1%-ной суспензии с минимальных диаметром клетки 6 мк и потерях дрож жей, не превышающих 3–5 клеток в поле зрения микроскопа), л/ч – 35000

Число тарелок – 65

Величина межтарелочного зазора, мм . – 0,8

Число мундштуков – 12

Угол наклона тарелок, град – 55

Рабочее число оборотов барабана в минуту – 6050

Мощность электродвигателя, квт – 20 Ч

исло оборотов электродвигателя в минуту – 1460

Привод от – синхронного электродвигателя АО-72-4 через упругую и центробежную фрикционную муфту

Размеры (с плитой), мм:

длина – 1400

ширина – 950

высота – 1493

Вес (без электродвигателя), кг – 970

Сепаратор имеет компактную конструкцию, основными частями которой являются: станина, приводной механизм, барабан, приемно-распределительное устройство для готовой бражки, устройство для вывода отсепарированной бражки и сгущенной дрожжевой суспензии.

Барабаны любых типов сепараторов являются важнейшим элементом, обеспечивающим разделение готовой бражки на сгущенную дрожжевую суспензию и на отработанную жидкость. На рис. 47 показан барабан в разрезе. Барабан состоит из корпуса, крышки барабана, крестовины-корпуса для посадки тарелок, набора тарелок и кольцевой запорной гайки с трапецеидальной винтовой резьбой, обеспечивающей скрепление всего барабана в собранном виде.

В целях предохранения от разъедания при переработке кислой бражки корпус тарелок и крышка барабана изготовляются из специальной кислотоупорной стали. Кольцевая гайка делается изюсобо прочной стали.

Все тарелки одного размера при сборке устанавливаются одна на другую. На внешнюю поверхность каждой тарелки (по образующим) припаяны ребра, обеспечивающие между тарелками постоянной зазор 0,8–1 мм. Тарелки собираются в порядке номеров. По окружности нижней стенки корпуса барабана просверлено 12 каналов, в которые вставляются дрожжевые трубки 10 и ввертываются внутренние 14 и наружные выпускные 11 мундштуки с отверстиями, служащие для регулирования концентрации отходящих дрожжей. Производительность и качество работы каждой модели сепаратора зависят от числа мундштуков и размера отверстий. Для регулирования закрывают часть мундштуков, ввинчивая специальные пробки, или же увеличивают, или уменьшают отверстия в мундштуках. Каждый сепаратор снабжается кол^плектами мундштуков с различными диаметрами – от 0,55 до 1 мм. Пробки ввинчиваются симметрично относительно оси вращения.

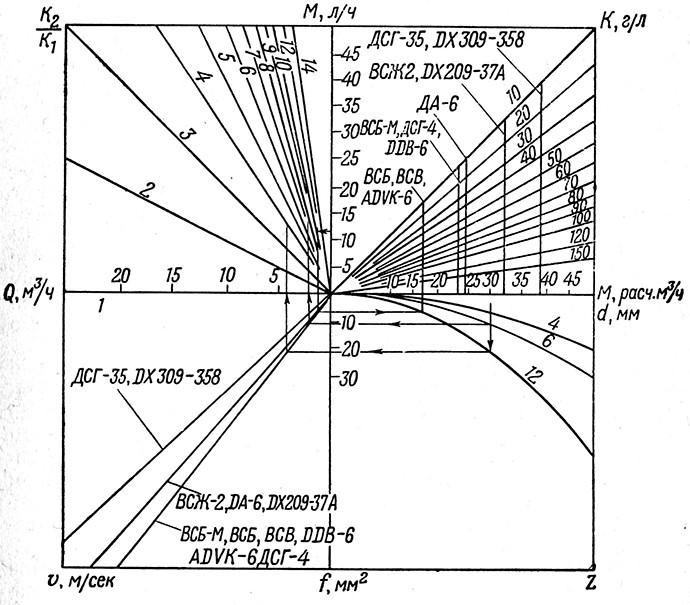

При уменьшении числа рабочих мундштуков увеличивается концентрация сгущенной дрожжевой суспензии, а также соответственно количеству заглушённых отверстий уменьшается производительность. При увеличении отверстий в наружных мундштуках уменьшается концентрация сгущенной дрожжевой суспензии. Если одновременно не увеличивать диаметр внутренних мундштуков, то забиваемость их может не уменьшиться, так как установлено, что минимальное соотношение диаметров отверстий внутренних и наружных мундштуков должно быть не менее 1 : 1,7. В дрожжевых сепараторах существует оптимальное отношение диаметров отверстий внутренних и наружных мундштуков, обеспечивающих наилучшие условия работы сепаратора. Рассверливание внутренних мундштуков, часто практикуемое на производстве для уменьшения потерь дрожжей с отработанной жидкостью, ведет к ускоренному износу наружных мундштуков и, следовательно, к уменьшению содержания дрожжей в дрожжевом концентрате. При малых диаметрах отверстий чаще забиваются мундштуки дрожжами и различными примесями. Основной причиной забиваемости мундштуков является наличие в сепарируемой дрожжевой суспензии различных механических примесей, имеющих размеры, близкие к размерам отверстий наружных (выпускных) мундштуков. Забивание межтарелочного пространства вызывается большим по сравнению с трением дрожжей коэффициентом трения осадка о металл тарелок. Чтобы поддержать нормальный режим работы сепаратора, необходимо готовую бражку очищать от осадков. С введением флотации содержание механических примесей резко сокращается. Ежесуточная промывка. сепараторов также улучшает работу машины. ВНИИЭКИпродмаш проделал большую работу по изучению действующих в промышленности различных типов сепараторов. На основании изучения и расчетов разработана номограмма (рис. 49), позволяющая определить диаметр наружных мундштуков при заданном содержании дрожжей в исходной суспензии. Хотя номограмма разработана для сепарирования пекарских дрожжей, но с некоторой поправкой она может быть характерной для сепарирования кормовых дрожжей. Номограмма состоит из четырех диаграмм. По первой диаграмме можно определить производительность по бражке M при различном содержании дрожжей в исходной суспензии К, по второй – расход жидкости через мундштуки Q при различной степени сгущения дрожжевого концентрата K2/K1. При помощи третьей диаграммы устанавливается необходимая суммарная площадь проходного сечения мундштуков f для любого из сепараторов при различных скоростях истечения жидкости из мундштуков ν, по четвертой – диаметр отверстий мундштуков при заданном их количестве Z.

Рис. 49. Номограмма определения диаметра наружных мундштуков сепараторов

Если раса дрожжей и характеристика среды меняются, то соответственно меняется и производительность. В этом случае при пользовании номограммой необходимо знать фактическую производительность M по отсепарированной бражке и по отношению к ней определять диаметр мундштуков. Если установленные мундштуки заменяются на большие, то номограммой нужно пользоваться в обратной последовательности, чтобы определить величину степени сгущения, которая получится при увеличении расхода жидкости черёз мундштуки и при прежней производительности по отработанной бражке. Например, на сепараторе ВСБ при производительности по бражке 12 000 л/ч, при 12 мундштуках диаметром 0,85 мм степень сгущения десятикратная. При установке 12 мундштуков диаметром 1,5 мм степень сгущения понизится примерно до четырехкратной. Целесообразнее поэтому установить шесть мундштуков диаметром 1,5 мм, тогда степень сгущения будет семикратной. Однако, в этом случае необходимо следить за загрязнением межтарелочных зазоров.

Ход решения произведенного примера указан на номограмме стрелками.

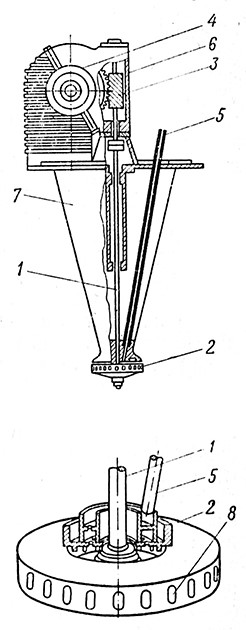

У полугерметических сепараторов (рис. 50) для вывода отработанной жидкости имеется выкидной рукав 3, на котором смонтирован манометр и ротаметр, который показывает количество отходящей жидкости.

Рис. 50. Полугерметический сепаратор в собранном виде

Барабан 1 насажен на вертикальный вал (барабанное веретено) 2 с выемкой на верхнем обрезе, в которую входит поводок барабана. Особенность устройства сепаратора заключается в том, что барабан не связан жестко с вертикальным валом (веретеном), а только подвешен в точке, лежащей выше центра тяжести. Для передачи вращения от веретена барабану служит поводок. При таком сочленении при вращении барабан автоматически выравнивается и ось его сближается с осью вращения. Нижний конец вертикального вала укреплен в подпятнике, который состоит из упорного шарикоподшипника и пружинного амортизатора, целиком смонтированных в специальном стакане 4. Вверху вертикальный вал удерживается в горловине станины 5 пружинным амортизатором, состоящим из шести радиально расположенных спиральных пружин, служащих для удержания вала с барабаном в строго вертикальном положении и смягчения ударов при выходе барабана из равновесия, что чаще всего бывает при разгоне и остановке сепаратора.

Привод машины осуществляется от горизонтального вала 6 через червячную передачу. Большое червячное колесо 7 сидит на горизонтальном валу и сцепляется с зубьями спиральной шестерней 8, нарезанными непосредственно на вертикальном валу (веретене), на котором сидит барабан сепаратора.

Горизонтальный вал приводится в движение от электродвигателя 10–20 квт, соединенного с валом непосредственно или же через клиноременную (тексропную) передачу. Для плавного пуска сепаратора на горизонтальном валу вместе с рабочим шкивом смонтирована фрикционная муфта. Ha разгон сепаратора требуется 10–15 мин. Сверху барабан закрыт защитным кожухом 9, который прикреплен к верхней части станины откидными болтами 10.

Для торможения барабана при остановке сепаратора на защитном кожухе установлены специальные ручные тормоза 11.

Для определения числа оборотов сепаратора в станине смонтирован тахометр 12, связанный соответствующей передачей с горизонтальным валом. Из нижнего сборника дрожжевого концентрата 13 дрожжи сливаются в лоток по выпускному патрубку 14.

В Советском Союзе и за границей выпускаются сепараторы различных марок. Большинство из них рассчитано на сепарирование пекарских дрожжей. Соответственно этой цели и определена их паспортная производительность. При переходе на сепарирование кормовых дрожжей эти сепараторы дают другие результаты. Отличительной особенностью их работы в этомслучае является снижение фактической производительности и повышенный унос дрожжей. Это в первую очередь является следствием уменьшенного размера клеток кормовых дрожжей по сравнению с пекарскими. Кроме того, влияние на процесс сепарирования оказывает среда (вязкость, удельный вес), а также то обстоятельство, что в производстве кормовых дрожжей приходится сепарировать суспензию от низких до высоких концентраций, при которых повышаются потери дрожжей.

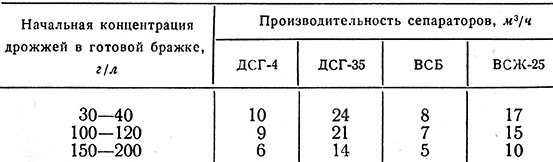

В целях недопущения больших потерь дрожжей с отработанной жидкостью производительность обычных сепараторов должна быть снижена. При разных условиях сепарирования и степени сгущения в соответствии с нормами принята уменьшенная производительность отечественных сепараторов. В табл. 14 приведены данные о производительности различных марок сепараторов при сепарировании кормовых дрожжей. Паспортная производительность этих сепараторов следующая (м3/ч) : ДСГ-4 12; ДСГ-35 35; ВСБ 12; ВСЖ-25 25.

Таблица 14

Заграничные фирмы для дрожжевых цехов по производству кормовых дрожжей поставляют также сепараторы с пониженной паспортной производительностью. Так, сепаратор фирмы «Де-Лаваль» при обычной производительности 35 м3/ч по бражке для сепарирования кормовых дрожжей имеет производительность 25 м3/ч. Продолжительность пребывания бражки в сепараторе составляет всего 2–5 сек. За это время при нормальных условиях дрожжи успевают выделиться из бражки.

Степень сгущения дрожжей на сепараторах в значительной степени зависит от начальной концентрации дрожжей в бражке. При низком содержании дрожжей в бражке (10–15 г/л), подаваемой в сепаратор, можно достичь степени сгущения, или коэффициента сепарирования, равной 10. Если требуется сгустить дрожжи до более высокой концентрации, то полученную дрожжевую суспензию необходимо подвергнуть повторному сепарированию. Такой прием используется в дрожжевом производстве. При сепарировании дрожжевой суспензии повышенной концентрации (150–180 г/л) мундштуки и тарелки в барабане сепаратора часто забиваются дрожжевой массой и кристаллами гипса, которые при сепарировании также обезвоживаются. По этой причине сепараторы приходится останавливать, разбирать и чистить от загустевших остатков дрожжей и грязи. В этом один из важнейших недостатков сепаратора, как машины, установленной на непрерывном потоке. В связи с этим на сепарационной станции к каждому потоку параллельно устанавливают несколько сепараторов. Иногда создают общий резерв на две группы сепараторов.

Развитие техники сепарирования идет по линии создания конструкции машин, обеспечивающих высокую производительность, минимальные потери дрожжей, непрерывность работы. Известная фирма «Де-Лаваль» разработала конструкцию сепаратора, который рассчитан на производительность до 80 м3/ч. При работе сепаратор под давлением до 2–3 атм выбрасывает дрожжевую суспензию и отработанную жидкость, в связи с чем не требуется установки промежуточных емкостей между отдельными группами сепараторов. Мойка сепараторов осуществляется на· ходу при отключении подачи дрожжевой бражки и при подаче промывной жидкости.

Надежность работы сепараторов зависит в значительной степени от правильной их эксплуатации. Исходя из целого ряда факторов и оценки эксплуатационных качеств, сепараторы нельзя считать надежным видом оборудования в схеме непрерывного процесса. Сепараторы требуют систематической очистки и профилактического ремонта. При сепарировании бражки с низкой концентрацией дрожжей продолжительность работы сепараторов без чистки доходит обычно до 20–24 ч. А при сепарировании суспензии с повышенной концентрацией это время составляет 12–16 ч. Продолжительность работы сепаратора без чистки зависит в значительной степени от качества поступающей дрожжевой бражки. Если в ней содержатся механические включения (гипс, песок, мертвые дрожжи и др.), они ускоряют засорение мундштуков и зазоров между тарелками. В связи с этим работу сепараторов нельзя определить никаким графиком, сепараторы могут забиваться самым неожиданным образом. Разбирают и чистят сепараторы, как правило, вручную. Продолжительность этой операции для одного сепаратора составляет 2–3 ч. Фирма Де-Лаваль для мойки сепараторов рекомендует специальные устройства.

На увеличение периода работы сепараторов между чистками положительное влияние оказывает предварительное сгущение дрожжей на флотаторах, в связи с чем резко снижается содержание различных механических включений в дрожжевой суспензии, поступающей на сепараторы.

Для удобства и облегчения разборки и снятия барабана с вертикального вала сепаратора над ним устанавливают, монорельс или тележку с кошкой и талью с электроприводом или передвигаемых вручную. Монорельс устраивают для вертикального подъема барабана и передвижения его в продольном направлении над сепараторами к столу для разборки и мойки. При помощи тележки барабан после подъема отводят в сторону or оси расположения сепаратора и передвигают его к моечному столу по свободному месту в проходе. Тележка требует по высоте больше места, чем монорельс, и, как правило, не может одновременно обслужить два ряда сепараторов. В каждом отдельном случае при компоновке требуется определить целесообразность монтажа того или другого устройства для подъема и передвижки барабанов.

Барабан сепаратора разбирают на специальном столе, используя приспособления и инструмент для отвинчивания кольцевой запорной гайки. Барабан и тарелки моют на столе в ванне, куда должна быть подведена горячая и холодная вода. После мойки тарелки собирают в порядке номеров, обозначенных на каждой тарелке.

Дрожжевая суспензия из дрожжерастильного аппарата поступает с концентрацией биомассы дрожжей 20–40 г/л. Ha сепараторах можно сгустить биомассу дрожжей максимально до 600–650 г/л. Обычно же сгущение производят до 550–600 г/л. Такой степени сгущения без предварительного флотирования можно достичь лишь в несколько стадий.

Когда на сепараторах дрожжи сгущают с одновременной промывкой их водой, т. е. с разбавлением, то для этого требуется иметь три ступени сгущения. При предварительном сгущении дрожжей методом флотации количество ступеней может снизиться до двух. Однако, имеются случаи, когда сепарирование даже при наличии флотации нужно осуществлять в три ступени. Ниже описаны различные схемы, встречающиеся при эксплуатации действующих и проектируемых предприятий. Основные причины, влияющие на выбор той или иной схемы, следующие: концентрация PB в сусле и соответственно концентрация дрожжей в суспензии; возможность осуществления флотации перед сепарированием; качество сусла (гидролизата или сульфитных щелоков); возможность промывки дрожжей при помощи водоструйных насосов или баков; сепарирование без промывки. Если учесть эти причины и ряд других, то число схем может быть довольно значительно. Для характеристики схем следует привести описание некоторых из них, наиболее характерных, в частности для случаев переработки гидролизного сусла из сульфитных щелоков.

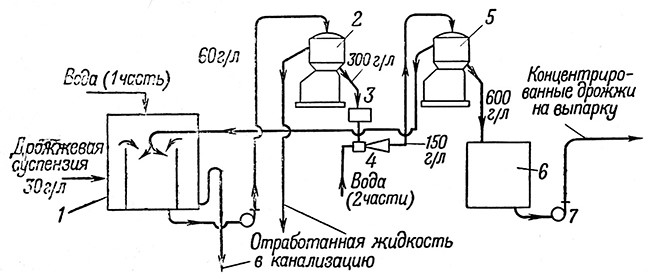

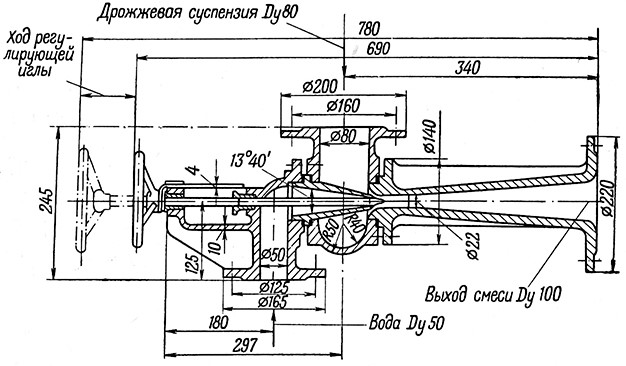

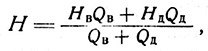

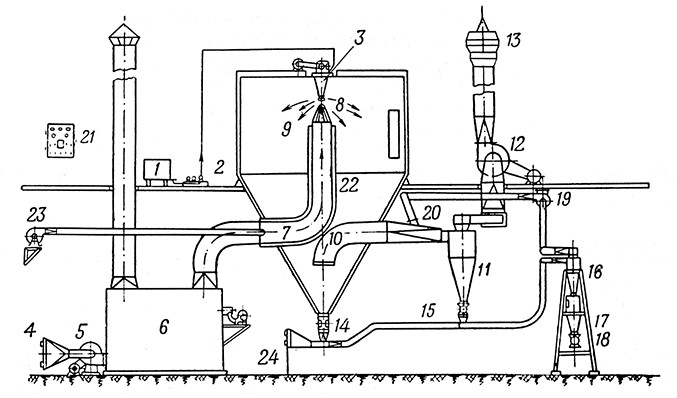

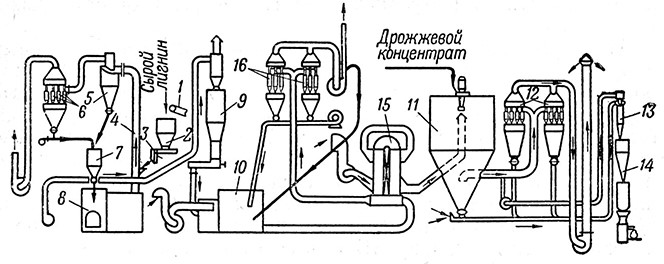

1. Схема сепарирования дрожжей, полученных от переработки разбавленного водой и отработанной бражкой гидролизата, с флотацией и промывкой дрожжей на водоструйном насосе показана на рис. 51.

Рис. 51. Схема узла сепарирования дрожжей, полученных на гидролизном сусле:

1 – флотатор; 2 – сепаратор I группы; 3 – лоток с приемным бачком;

4 – водоструйный насос; 5 – сепаратор II группы;

6 – сборник концентрированных дрожжей; 7 – насосы

Дрожжевая суспензия, поступающая на сепарирование после флотации, частично сгущена до 60–120 г/л биомассы дрожжей. Такой большой предел колебаний концентрации биомассы дрожжей в суспензии может явиться следствием выращивания дрржжей на средах с различным содержанием сахара: от 0,8% PB (барда) до 1,6–2% PB (гидролизат). В связи с этим на флотаторы готовая бражка поступает также с различным содержанием биомассы дрожжей. При флотации и сепарировании дрожжевой суспензии, полученной от переработки гидролизатов, отработанная жидкость спускается в канализацию или направляется на упаривание. Сточные воды, содержащие часть органических веществ, в дальнейшем направляются на биологические очистные сооружения.