Было установлено, что решающим моментом, от которого зависит скорость порчи масла, является момент долива свежего масла в печь, который чаще всего производился периодически, обычно 1 раз в сутки. К началу работы масло наливали в печь почти доверху. Обжаривали сырье до тех пор, пока в результате уноса значительной части масла, впитавшегося в сырье, не создавалась угроза оголения слоя сырья в корзинах. Доливали свежее масло в печь. Таким образом, к некоторому количеству масла, побывавшего в работе, кислотное число которого заметно повысилось, добавлялось определенное количество свежего масла с невысоким кислотным числом (например, с кислотным числом, равным 2 для подсолнечного нерафинированного масла). В результате этого кислотное число усредненного масла снижалось, и обжарку можно было продолжать.

Кислотное число масла после долива S можно рассчитать по формуле:

где G1 - количество поработавшего масла в печи к моменту долива; S1 - кислотное число поработавшего масла; G2 - количество доливаемого свежего масла; S2 - кислотное число свежего масла.

Из выражения (9.13) ясно, что величина кислотного числа масла после долива S зависит в основном от соотношения между массами масла, побывавшего в работе G1 и доливаемого, свежего G2. Если к моменту долива в печи останется мало поработавшего масла, а свежего масла будет долито много, то эффект от разбавления будет значительным и кислотное число поработавшего масла после долива заметно уменьшится.

Эффект разбавления поработавшего масла свежим можно оценить коэффициентом сменяемости масла К, который представляет собой отношение суточного расхода масла W (количество доливаемого масла равно суточному расходу, так как сколько расходуется, столько и должно быть долито) ко всему количеству масла в печи D:

K = W/D.

Единица времени (сутки) выбрана исходя из того, что наименьшие изменения масло претерпевает в первые 30 ч обжарки.

Для увеличения коэффициента сменяемости масла необходимо стремиться к увеличению суточного расхода масла W и уменьшению общего его количества в печи D. Количество масла в печи зависит прежде всего от особенностей аппарата (печи).

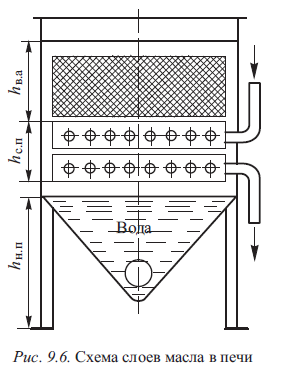

Было предложено условно распределить весь столб масла в печи по высоте на три слоя (рис. 9.6): верхний слой над змеевиками, средний, в который погружены змеевики, и нижний - под змеевиками, который отделяет змеевики от поверхности воды. Поскольку сырье находится в верхнем слое и именно в нем протекает процесс обжарки, этот слой получил название рабочего, или активного. Его высота равна hв.а.

Остальные два слоя называются пассивными и распределяются на средний пассивный высотой hсп и нижний пассивный высотой hн.п.

Для максимального снижения общего количества масла в печи необходимо стремиться к тому, чтобы высота каждого из этих слоев была минимальной.

Высота верхнего активного слоя зависит прежде всего от высоты слоя загружаемого в печь сырья, которое должно быть обязательно покрыто маслом. Высоту слоя сырья нельзя снижать, так как это приведет к резкому уменьшению производительности обжарочного аппарата. Следует увеличивать загрузку печи сырьем с целью максимального съема сырья с единицы поверхности масла в печи (зеркала масла).

Однако если чрезмерно увеличить высоту слоя сырья в печи, то это может привести к неравномерной обжарке нижнего и верхнего слоев, так как температура примыкающего к змеевикам слоя значительно выше температуры верхнего слоя, удаленного от поверхности нагрева.

Таким образом, максимальная высота слоя сырья обусловлена необходимостью равномерной его обжарки. Эта высота для каждого вида сырья устанавливается экспериментально. Например, для моркови она находится в пределах 85-115 мм.

При периодической системе долива в печи, кроме минимального количества масла d, технически необходимого для покрытия сырья, должен быть еще некоторый запас, который будет компенсировать унос масла обжариваемым сырьем и предупреждать «оголение» сырья. Размер запаса масла не может быть меньше того количества, которое расходуется в промежутках между доливами.

Таким образом, если долив производится 1 раз в сутки, то запас должен равняться суточному расходу масла, а коэффициент сменяемости при доливе с суточной периодичностью составит

K = W/(d + W).

Если доливать масло чаще, например 2 раза в сутки, то требуемый запас уменьшится вдвое, а коэффициент сменяемости составит

K = W/(d + W/2).

Коэффициент сменяемости при доливе масла 3 раза в сутки составит

K = W/(d + W/3).

Коэффициент сменяемости при бесконечно частом, т.е. при непрерывном, доливе (W/n → 0) будет иметь наибольшее в данных условиях значение

Kа = W/ D.

При непрерывной системе долива нет необходимости в запасе масла сверх минимального, технически необходимого для покрытия слоя сырья в печи. Сырье поступает в ванну печи непрерывно, непрерывно передвигается, обжариваясь, вдоль ванны к разгрузочному концу и непрерывно выгружается из печи. Масло на впитывание также расходуется непрерывно и пополняться должно непрерывно. Для этого достаточно установить регулятор уровня, и масло в аппарат будет поступать непрерывно, в соответствии с его непрерывной убылью. Максимальная величина активного верхнего слоя в печи при этом может быть 85-115 мм.

Высота пассивного слоя масла зависит от диаметра змеевиков и количества их рядов по высоте. Оптимальным вариантом являются двухрядные змеевики, изготовленные из овальных (длинная ось - по высоте) труб, полученных путем сплющивания круглых. Общая высота такой поверхности нагрева несколько больше, чем у двухрядных змеевиков круглого сечения. Небольшой проигрыш по высоте компенсируется выигрышем в общей площади поверхности змеевиков, которых по ширине печи можно уложить больше, чем круглых.

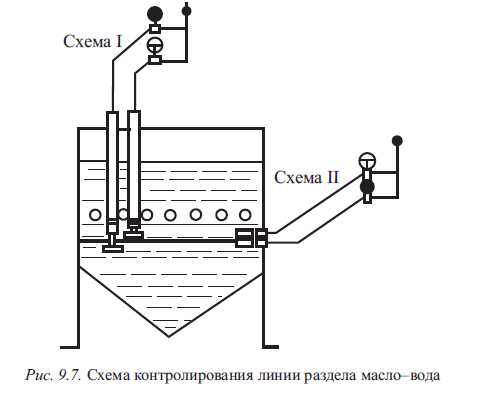

Пассивный нижний слой должен изолировать змеевики от воды. Для этой цели вполне можно было бы ограничиться высотой всего 15-20 мм. Однако для поддержания такой минимальной высоты необходимо располагать приборами для автоматического контроля и регулирования линии раздела масловода (рис. 9.7).

Когда говорят о суточном расходе масла, то имеют в виду полезный расход, связанный с нормальным впитыванием масла в обжариваемое сырье. Чем больше пройдет в единицу времени через аппарат сырья, тем больше будет унесено из печи впитавшегося в сырье масла, т.е. тем больше будет суточный расход масла W. Следовательно, для увеличения суточного расхода масла необходимо увеличить производительность обжа- рочной печи.

Меры по увеличению производительности паромасляных печей следующие: механизация загрузки/разгрузки сырья; максимальное использование зеркала масла и максимальная загрузка печи; круглосуточная работа печи; исключение перерывов в работе печи.

Процесс обжарки завершается охлаждением сырья в случае ручной укладки его в банки.

К недостаткам самопроизвольного остывания на воздухе относятся:

- длительность процесса (так как коэффициент теплоотдачи от сырья к воздуху невелик, то остывание идет около 40 мин);

- потребность в больших площадях для этажерок в цехе;

- микрообсеменение сырья в процессе пребывания на открытом воздухе;

- процесс, являющийся ручным и периодическим.

К процессу обжаривания предъявляется ряд санитарных требований. Масло, используемое на пищевые цели, должно храниться в наглухо закрытых и опломбированных емкостях. Санитарная обработка цистерн и цеховых баков для хранения масла производится после их каждого опорожнения. Долив масла в маслоцистерны запрещается. Контроль за качеством масла осуществляется лабораторией ежесменно. Коэффициент сменяемости масла должен быть не менее 1.

По окончании обжаривания или при длительных остановках масло должно сливаться из печи и очищаться, а оборудование (печь, трубопроводы, теплообменники и т.д.) - тщательно зачищаться и промываться.

Процесс воздушного охлаждения можно интенсифицировать и механизировать, если применять для этой цели охладители - камеры, через которые на цепях передвигаются в вертикальном или горизонтальном положении сетки с обжаренным сырьем. Сетки обдуваются наружным воздухом с помощью вентилятора. Время охлаждения сокращается примерно до 25 мин.

Обжаренное сырье можно очень быстро охладить в так называемых жидкостных охладителях, погружая горячий продукт в холодное масло. Время охлаждения сокращается до 3-4 мин. Однако в результате конденсации водяных паров в капиллярах обжаренного материала образуется вакуум, из-за чего в сырье впитывается дополнительное количество масла, что нежелательно.