Большинство применяемых в промышленности стерилизационных аппаратов (например, вертикальные автоклавы) устроено так, что банки во время стерилизации остаются неподвижными. При этом время прогрева банки обусловлено естественными условиями теплопередачи.

В некоторых стерилизационных аппаратах непрерывного действия банки, находясь на движущемся транспортере, перемещаются линейно через теплоноситель (пар или горячую воду), не изменяя своего положения относительно транспортирующего органа. При этом условия теплопередачи по сравнению с неподвижной банкой практически не меняются.

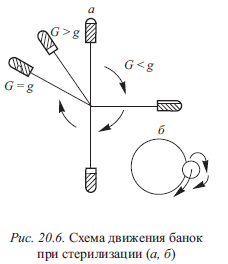

В других аппаратах банки в процессе стерилизации могут вращаться вокруг своей вертикальной оси, но интенсивное перемешивание при этом не происходит. Если, вращаясь вокруг своей вертикальной оси, банка вращается и вокруг внешней оси (рис. 20.6, б), то процесс теплопередачи несколько интенсифицируется из-за вынужденной конвекции содержимого, и продолжительность нагрева уменьшается.

Эффективное принудительное перемешивание происходит при вращении банок в стерилизаторе по принципу «с донышка на крышку» - вокруг внешней оси (рис. 20.6, а). Установлено, что при использовании ротации значение константы термической инерции сокращается в 6-7 раз по сравнению со стерилизацией в состоянии покоя.

Как видно из рис. 20.6, в процессе стерилизации в верхнем и в нижнем положениях оказываются попеременно то верхняя часть банки (крышка), то нижняя (донышко). Практика показала, что эффект перемешивания существенно зависит от частоты вращения. Как правило, с увеличением частоты эффективность перемешивания содержимого банки возрастает. При превышении определенного предела эффект вначале стабилизируется, а затем начинает снижаться.

Принято считать, что эффект перемешивания достигается прохождением воздушного пузыря (т.е. воздуха из незаполненного продуктом пространства банки) через продукт. При этом в зависимости от частоты вращения возможны три основных варианта (см. рис. 20.6):

- развиваемая центробежная сила G превышает силу тяжести g (G>g). В этом случае продукт прижимается к верхней части банки, воздушная прослойка неподвижна и перемешивания не происходит;

- центробежная сила сравнивается с силой тяжести (G=g). При этом воздушный пузырь проходит сквозь толщу продукта и останавливается в глубине;

- центробежная сила оказывается меньше силы тяжести (G<g), продукт в верхнем положении банки находится внизу, а воздушная прослойка - наверху. В нижнем положении банки продукт перемещается под действием силы тяжести и оказывается вновь внизу, вызывая при этом перемешивание продукта. При дальнейшем вращении банки перемешивание продолжается.

Ротационные стерилизационные аппараты, в которых осуществляется принцип вращения с донышка на крышку, называются ротоматами. Ротационная стерилизация снижает термическую инерцию пищевых продуктов и особенно эффективна в тех случаях, когда густой продукт фасован в крупную консервную тару. Ротационная стерилизация дает возможность не только резко сократить продолжительность стерилизации, но и улучшить качество консервов, так как прогрев продукта во всем объеме тары происходит более равномерно. Это открывает возможность выпуска консервов высокого качества для предприятий общественного питания, детских учреждений и других потребителей пищевых продуктов в крупной таре.

В то же время ротационная стерилизация менее универсальна и более сложна, чем стерилизация в обыкновенных автоклавах:

- не дает заметного эффекта в отношении жидких и очень густых продуктов;

- может привести к ухудшению качества некоторых продуктов, вызывая помутнение заливки или разрушение плодов («Зеленый горошек», компоты и др.);

- требует контроля за степенью наполнения банок продуктом, избегая их переполнения и уменьшения размера воздушного пузыря;

- требует экспериментального установления оптимальной частоты вращения почти для каждой партии консервов.

Неравномерность прогрева и неоднородность температурного поля автоклава также влияют на продолжительность проникновения теплоты в содержимое консервов. Неоднородность температурного поля стерилизующего аппарата зависит, в свою очередь, от конструкции аппарата, коэффициента теплоотдачи теплоносителя, степени заполнения автоклава банками, наличия воздушных прослоек и др.